42CrMo制变桨齿圈在线焊接修复工艺及可靠性评估

姚 鹏 ,秦思远 ,刘洪冰 ,陈超凡 ,王金生 ,李振国 ,郭志杰

1.清华大学 天津高端装备研究院 洛阳先进制造产业研发基地,河南 洛阳 471000

2.中国广核新能源控股有限公司,北京 100036

3.中能智能(北京)能源科技有限公司,北京 100036

4.大生清风(北京)科技有限公司,北京 100036

0 前言

结合当前经济发展环境及政策趋势,能源安全、清洁化转型是我国“十四五”重要的能源战略之一,因此,风能资源的利用和开发将在“十四五”迎来更大发展。快速增长的风电机组装机速度和容量,使中国成为名副其实的风电第一大国,也带动了庞大的风机运维市场需求。

风电机组的全生命周期中,持续时间最长的就是运维。在电动变桨齿轮驱动类风机的变桨系统中,变桨轴承的内齿圈(以下简称“变桨齿圈”)是风电机组传动系统中受力最复杂的零部件之一,虽然变桨齿圈的设计寿命不小于20年[1],但由于工作环境恶劣、承受交变载荷等原因,变桨齿圈在运行3~5年后会出现不同程度的磨损失效形式,导致风电机组变桨系统无法正常工作,严重时将引发飞车、倒塔等大型事故。传统吊装更换方案具有周期长、成本高、发电量损失巨大等缺点,而且易造成基础运维费用过高,是广大业主面临的难题之一。

变桨齿圈多由42CrMo制成,42CrMo属于高淬硬倾向钢[2],焊接过程中焊道易形成含碳量高、硬度大的马氏体组织,从而导致过热区出现脆化现象,焊接难度大。随着焊接技术的不断发展,一些学者在42CrMo的焊接上取得了一定研究成果[3-7],并将其应用于特大型转盘轴承返修,可快速、有效地对轴承的磨损失效进行修复,恢复零部件的机械性能,满足再次服役要求,延长使用寿命。但这些研究成果均需借助大型加工设备或火焰加热处理工艺。此外,根据风机变桨齿圈制造标准和运行要求[8],为保证材料的淬透性好,42CrMo的化学成分中会添加一定量的合金元素。受合金元素影响,在42CrMo表面堆焊过程中,焊道在凝固结晶时,结晶温度区间跨度大,偏析倾向严重,易出现结晶裂纹,具有较大的热裂纹敏感性[9],焊接难度大。

风电机组变桨齿圈在线修复属于高空特种作业,因空间限制,无法使用常规加热手段或设备。同时,变桨齿圈尺寸大,热传导是主要的散热途径,常规的加热及保温方式均无法达到期望效果[10]。本文采用H27焊材和手工钨极氩弧焊对42CrMo变桨齿圈进行堆焊修复,使用超音频感应加热设备和回火焊道技术进行焊前预热和焊后缓冷,通过焊后有效硬度层检测、耐磨测试、金相组织分析及模拟运行测试等,系统评估修复后齿轮运行的可靠性,为风电机组变桨齿圈在线修复应用提供理论依据和技术支持。

1 试验材料与方法

1.1 试验材料

相关研究和设计手册表明[11-14],当风电机组变桨齿圈单边磨损量超过3 mm时,风机叶片变桨精度将受到严重影响,继续运行可能导致安全事故。因此,本文针对磨损量在3 mm以内的变桨齿圈的焊接修复工艺展开研究。变桨齿圈材质为42CrMo,属于中碳调质钢,其化学成分和机械性能分别如表1、表2所示[15],为得到较高的强度性能,整体调质后采用表面淬火的方式处理,加工后齿轮表面硬度可达60 HRC。

表1 42CrMo的化学成分(质量分数,%)Table 1 Chemical composition of 42CrMo (wt.%)

表2 42CrMo的机械性能(调质)Table 2 Mechanical property of 42CrMo(Quenching and tempering)

在充分考虑42CrMo焊接特性和高空作业环境的基础上,选用清华大学天津高端装备研究院洛阳先进制造产业研发基地研发的系列材料H27,其化学成分如表3所示。该材料基于文献[16]的研究,采用合金粉末制成,与42CrMo结合性好,生成的增强相可在42CrMo基体中均匀弥散,焊后冷裂纹倾向低,耐磨性优异。同时,为改善接头质量,焊接过程中选用特殊加热保温装置及工艺用于焊前预热和焊后缓冷,满足变桨齿圈高空在线修复需求。

表3 H27的化学成分(质量分数,%)Table 3 Chemical composition of H27 (wt.%)

1.2 试验方法

1.2.1 焊前准备

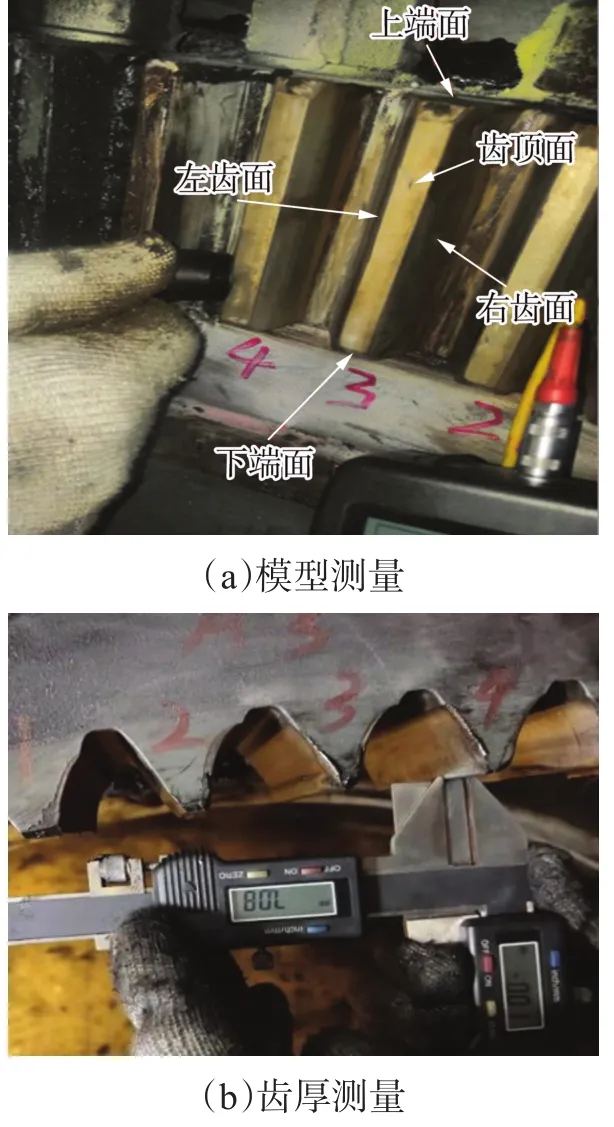

焊前使用抹布、清洗剂和角磨机等工具,将待焊接修复的齿及周围油污、水分和氧化皮等杂质清理干净。使用齿规、齿厚游标卡尺或塞尺等工具测量轮齿的磨损量,如图1所示,根据磨损量合理规划焊道、起弧和收弧点。

图1 磨损量检测Fig.1 Wear measurement

1.2.2 焊前预热

采用超音频感应加热设备对待修复齿预热去氢,预热温度控制在120~200 ℃,加热区域为齿根向上10 mm区域,如图2所示。为避免骤热引起材料表面出现淬硬变化,选用5 kW档位的小功率对待焊接部位加热,加热全程使用红外测温仪对齿顶测温监测,直至加热温度满足焊接要求。小功率加热方式可使修复齿获得一个较为均匀的温度场,有助于提升焊接质量。

图2 超音频感应加热Fig.2 Super-frequency induction heating

1.2.3 施焊

预热结束后立即采用手工钨极氩弧焊施焊,直流正接,焊接速度以能形成连续熔池为宜,焊机选用奥太WSM-315d/400d直流脉冲氩弧焊机,详细焊接参数见表4,短弧施焊(弧长不大于3 mm),相邻焊道搭接宽度为焊道宽度的1/3左右,焊缝外观成形良好。焊道对称布置,在打底层或过渡层施焊过程中,熔覆金属平面宽度的对称中心线沿长度方向焊接第一道焊道,第二道焊道布置在第一道焊道左侧并紧邻第一道焊道,第三道焊道布置在第一道焊道右侧并紧邻第一道焊道,左、右两侧依次交替对称布置焊道,道间起弧处和熄弧处应错开,间距不小于10 mm。每层熔覆金属高度应在1 mm左右,道宽不大于8 mm,焊层示意如图3所示。

图3 焊层示意Fig.3 Welding layer

表4 焊接参数Table 4 Welding parameters

受高空作业和空间影响,无法采用火焰或大型加热设备对焊接部位进行焊后缓冷,针对该难点本研究采用回火焊道工艺[17-18],以减缓焊道冷却速度,保证内部组织成形良好,确保熔覆层金相组织分布均匀。同时,焊接结束后立即使用超音频感应加热设备对施焊部位加热保温,再次减缓焊道冷却速度,以改善焊后接头质量,降低热影响区、焊缝处残余应力,缓冷时间2 h。之后进行齿形检测和硬度检测。

(1)齿形检测。待焊接处冷却至室温后,打磨修形,打磨过程中不断检测修复齿尺寸,检测方式为使用齿形检验工具沿齿宽方向在靠近每个齿的上、中、下部位分别检测1处,如图4所示,每处的齿隙应符合GBT 10095.2—2008《圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值》要求。

图4 齿形检测示意Fig.4 Shape measurement

(2)硬度检测。对LS-140高精度便携式里氏硬度计校准后,分别对每个齿的上、中、下部位检测齿面硬度,测量间距30 mm,每个点测量不低于5次,硬度值应符合GB/T 29717—2013《滚动轴承 风力发电机组偏航、变桨轴承》要求。

2 可靠性验证

根据GB/T 29717—2013《滚动轴承 风力发电机组偏航、变桨轴承》规定,变桨齿圈轮齿表面硬度为50~60 HRC,有效硬度层深度应符合表5的规定,因此,轮齿焊后表面硬度需达到(55±5) HRC,有效硬度层符合该标准要求,且机械性能满足运行要求。本研究对修复齿采用有效硬度层检测、耐磨测试、金相组织分析及模拟运行测试等,评估齿轮修复后运行的可靠性。

表5 齿面有效硬度层深度Table 5 Effective hardness layer depth

2.1 梯度硬度值

在变桨齿圈磨损处熔覆3 mm厚的熔覆层后进行染色探伤检测,确认熔覆层无裂纹、气孔及夹渣。使用角磨机将熔覆层打磨成沿齿面向内的梯度形状,相邻梯度间高度差为0.5 mm,如图5所示。测量相应深度的硬度值,每个区域选取3个点测量,测量结果如表6所示。由表6可知,H27熔覆层表面及内部硬度均在(55±5) HRC的范围内,满足变桨齿圈有效硬度层深度要求。

图5 梯度硬度示意Fig.5 Gradient hardness

表6 梯度硬度值Table 6 Gradient hardness value

2.2 耐磨测试

结合变桨齿圈运行模式和环境,耐磨测试采用QG-700型气氛高温摩擦磨损试验机,无润滑措施。制备试验用盘样件,采用前文相同焊接工艺在42CrMo材料表面熔覆材料H27,厚度3 mm,对比样件为淬火态42CrMo盘样件。同时,选用淬火态42CrMo制备配副销,盘样件及配副销如图6所示。

图6 试验样件Fig.6 Testing sample

熔覆H27后的42CrMo、淬火态42CrMo摩擦磨损试验参数如表7所示,两种材料分别进行3组试验,通过对比盘样件的失重来表征材料的耐磨性,称重使用BS210S天平,Max值210 g,可读性为0.000 1 g。

表7 摩擦磨损试验参数Table 7 Friction and wear test parameters

QG-700型气氛高温摩擦磨损试验结果见表8。可以看出,熔覆H27的42CrMo和淬火态42CrMo的失重值较为接近,两者的耐磨性处于同水平。

表8 耐磨测试结果Table 8 Wear resistance test results

2.3 金相组织

QG-700型气氛高温摩擦磨损试验结束后,熔覆H27后的42CrMo盘样件沿竖直方向切片,通过镶样、打磨、抛光、腐蚀、冲洗及烘干等工序,制备金相试样,观测其金相组织,结果如图7、图8所示。

图7 熔覆层、熔合区、热影响区和基材的金相组织Fig.7 Metallographic structure of cladding layer,bonding layer,heat-affected zone and base

图8 耐磨层金相组织Fig.8 Metallographic structure of wear protection layer

图7为熔覆层、熔合区及基体的微观金相组织。可以看出,熔合区充分发生牢固的冶金结合,熔合线均匀平直,大大减小了焊接应力。基体热影响区晶粒呈现均匀细小的等轴晶特征,未出现晶粒异常长大、混晶等不良现象。

图8为熔覆层微观金相组织,在板条状马氏体基体上弥散分布着大量的微米级碳化物颗粒,该组织有利于提高熔覆层的硬度,同时在相应的预热及缓冷工艺作用下,组织分布均匀、密集,可使熔覆层具有优异的耐磨性。金相组织所表征出的材料特性与梯度硬度值及耐磨测试中的结果相符。

2.4 模拟运行

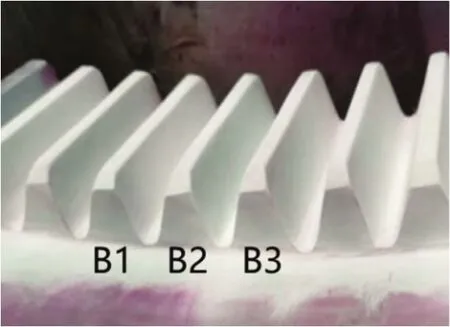

为验证修复后轮齿运行的可靠性,本研究对修复齿开展模拟运行试验,试验在2 MW轮毂试验平台上开展,齿轮信息如表9所示。模拟运行前,在齿圈上焊接3个齿,编号为B1~B3,焊后对3个齿进行染色渗透显像检测,未见裂纹、气孔、夹渣等缺陷,如图9所示。

图9 运行前检测Fig.9 Measurement before testing

表9 齿轮参数Table 9 Gear parameters

检测结束后,开展模拟运行测试,运行采用脂润滑。试验时长474.5 h,刹车力矩设为164 kN·m。试验期间,定期检查修复齿的磨损量并记录,检查结果如表10所示。结果表明,试验平台运行至191.5 h时,各齿均出现微小的磨损,B2磨损最严重,磨损量达到0.03 mm。分析原因为齿修复完毕后,其表面平面度相对低一些,因此前期的啮合会将高的部分磨损掉,类似于新齿轮运行初期的磨合。磨合结束后,在表面耐磨层的作用下,齿的磨损情况未有增加,可见表面耐磨层的耐磨性能非常优异。在检测磨损量的同时,还对这3个齿进行渗透探伤检测,如图10所示,未发现疲劳裂纹,说明表面H27熔覆层与变桨齿圈基体42CrMo结合性高,抗疲劳性能优异。

图10 运行后的探伤检查Fig.10 Measurement after testing

表10 齿的磨损量Table 10 Abrasion loss

3 结论

(1)梯度硬度值、耐磨测试及金相组织等结果表明,H27焊材及配套工艺与42CrMo结合性好,熔覆层中的马氏体基体上弥散分布了大量的微米级碳化物颗粒,有利于提高熔覆层的硬度,同时在相应的预热及缓冷工艺作用下,组织分布均匀、密集,使熔覆层具有优异的耐磨性。

(2)模拟运行结果表明,在表面熔覆层优异的耐磨性作用下,齿轮初期磨合结束后,齿面未出现严重磨损。

(3)H27焊材及配套工艺为风电机组变桨齿圈磨损高空在线修复提供一种参考方案,避免了传统吊装更换所带来的高运维成本和高发电量的损失,对推进我国实现“双碳”目标具有一定意义。