薄壁铝合金T形结构MIG焊接热源复合模型的构建与模拟

王传财,高作文,权力伟

1.天津中德应用技术大学 机械工程学院,天津 300355

2.中铝瑞敏股份有限公司,福建 福州 350015

3.河北工业大学 材料科学与工程学院,天津 300401

0 前言

铝合金具有较好的比强度、比刚度、高吸能性、型材断面设计自由度大等优点,成为汽车轻量化的理想材料。但铝基白车身在推广低成本的弧焊连接方式时,焊接接头存在气孔、夹杂等冶金缺陷,以及焊缝接头软化、焊接变形大等问题。尤其在采用熔化极惰性气体保护焊(MIG)进行薄壁车身件的焊接过程中,因热输入大、热源在接头各部位分布不均,且铝合金热导率和膨胀系数大,导致铝材焊后收缩大且收缩不均匀,薄壁白车身弧焊后变形严重,无法满足汽车行业严格的形位公差要求,限制了铝合金材料在汽车领域的规模应用[1-2]。

为解决变形问题,各汽车制造商往往采用试错法或矫形调修法等,但因焊接涉及电弧物理、传热、冶金和力学,涉及到温度场、应力场和变形场、显微组织状态等多场耦合问题,过程非常复杂,仅凭试验无法从根本上解决问题,且大量的试验增加了生产成本[3]。为快速找到焊接变形问题的解决方案,科研工作者开始进行有限元模拟在焊接过程的应用研究。Rykalin对焊接传热进行了系统研究,提出了点线面三种焊接热源,Adames等根据热传导微分方程建立了不同情况的传热公式,1975年加拿大Paley等人利用有限元研究焊接温度场,至20世纪末焊接热模拟得到快速发展[4-6]。国内西安交通大学唐慕尧等人在1981年编制热传导分析程序并开展薄板准稳态温度场的计算,上海交大陈楚等人建立了温度场计算模型,蔡洪能等人建立了双椭圆热源模型[7-9]。综合这些研究成果可以看出,焊接温度场的准确计算是模拟分析的基础,而对温度场影响较大的因素是焊接热源模型,精准的热源模型是测量焊接过程残余应力的关键。热源模型是作用在焊件空间域和时间域上的热输入的数学表达,钢铁领域常见的热源模型有高斯热源模型和双椭球热源模型,其中高斯热源模型中的电弧热源是通过加热斑点形成一定作用面积给工件传递热量,该加热面上热量分布极不均匀,中心多、边缘少,一般用于模拟热流密度比较集中的焊接方式;双椭球热源模型考虑了电弧前进过程中前进侧与后侧电流密度的区别,根据熔池前半部分温度梯度较陡、后半部分较缓的分布特点,将热源设计成双半椭球形,焊接前方加热区域的热能小于后方,在熔池宽度上与MIG、TIG等弧焊接近。但因铝合金熔化潜热大、表面氧化膜吸热多、膨胀系数大等特点,这两种模型并不能完全匹配铝合金的焊接过程。

因此为提高铝合金焊接模拟精度,以2 mm厚6082-T6铝合金T形接头为对象,采用模拟与试验相结合的方法进行铝合金MIG焊专属热源模型研究。通过单一典型热源模型的参数对比,优化迭代设计铝合金的专属热源模型,为6系薄壁铝合金MIG焊变形的精准模拟提供参考。

1 试验材料与方法

1.1 材料与设备

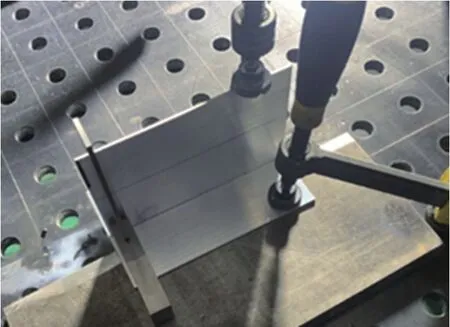

试验材料为6082-T6铝合金型材。腹板及翼板尺寸为200 mm×300 mm×2 mm、100 mm×300 mm×2 mm,焊脚5 mm。焊丝为ER5356,直径1.2 mm。母材屈服强度299 MPa,抗拉强度331 MPa,延伸率6%。焊接试验采用自动MIG焊接,焊机及送丝装置为福尼斯系统,焊接过程对试样进行刚性夹持,焊接装置如图1所示。典型焊接参数及工艺条件为:100% Ar气保护,气体流量20 L/min,环境和工件初始温度20 ℃,焊接电流100 A、电压18.1 V、焊接速度50 cm/min,焊接热输入1 737 J/cm(有效系数η=0.8)。为验证焊后变形,使用游标卡尺测量工件翼板4个端点的位移。

图1 MIG自动焊机及夹持装置Fig.1 MIG automatic welding machine and clamping device

1.2 有限元模型的建立及网格划分

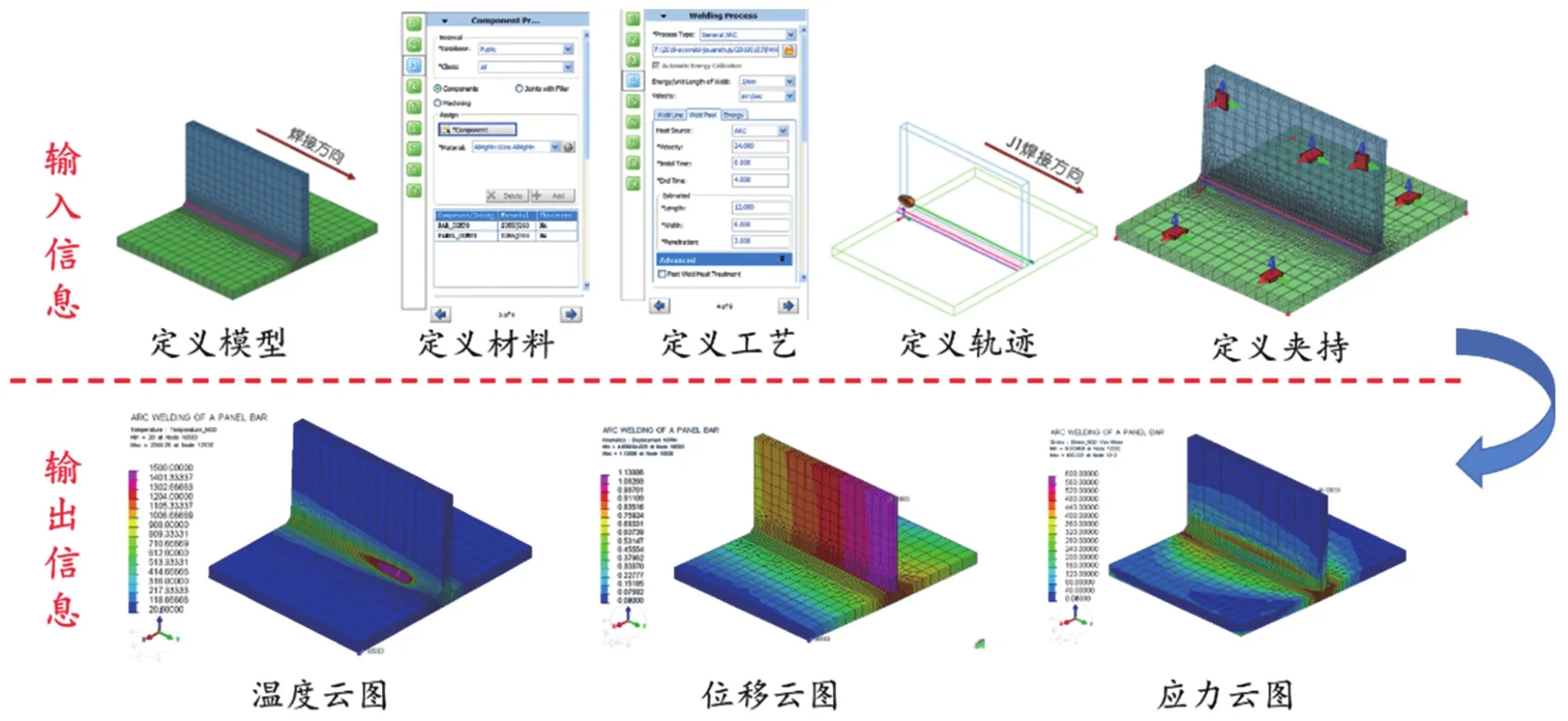

按图2的流程开展6082-T6型材T形接头MIG焊的有限元模拟和验证。

图2 MIG焊接热源模型的建立与验证流程Fig.2 Establishment and verification process of MIG welding heat source model

1.2.1 建立焊接模型

模拟中将焊接看作准静态的热弹塑性问题,假定材料各向同性,材料变形遵循体积不变原则,假定高温熔池是固体,散热为工件与空气热对流和热辐射[10]。

以T形接头为例,通过VE-MESH软件建模。建模时各输入条件:材料参数取自6082-T6实际测得的参数,焊接参数、工件尺寸、边界条件与试验工件相同,热源模型采用2D高斯、3D高斯、双椭球及优化模型,网格模型为三维实体疏密过渡的方式,网格划分尺寸:焊缝及其附近尺寸为1 mm×1 mm×1 mm,其他区域按热输入分布不同分别为2 mm×2 mm×2 mm和4 mm×4 mm×4 mm。

1.2.2 求解及验证

通过Sysweld运算求解得到焊接的温度场、应力场及位移场,通过VE-view展示模拟结果的数据信息。将模拟得到的熔池截面形貌、焊后变形量与实际的焊接结果进行对比。

2 典型单一热源模型的模拟分析结果

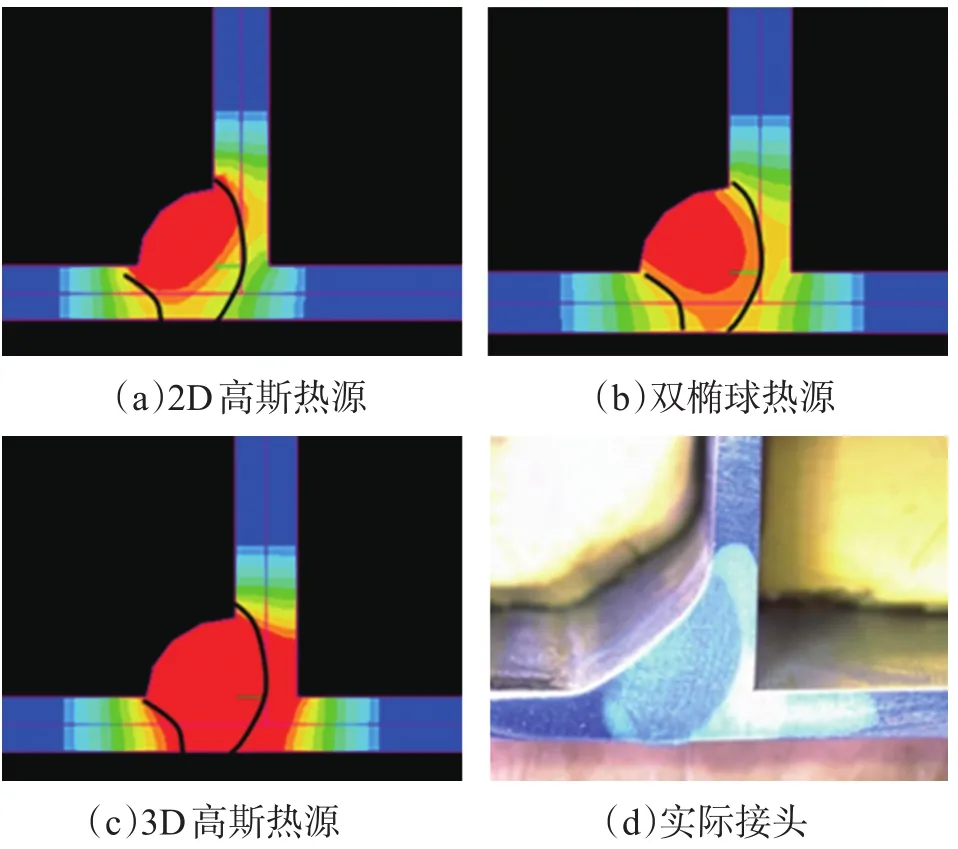

2.1 热源校核与验证

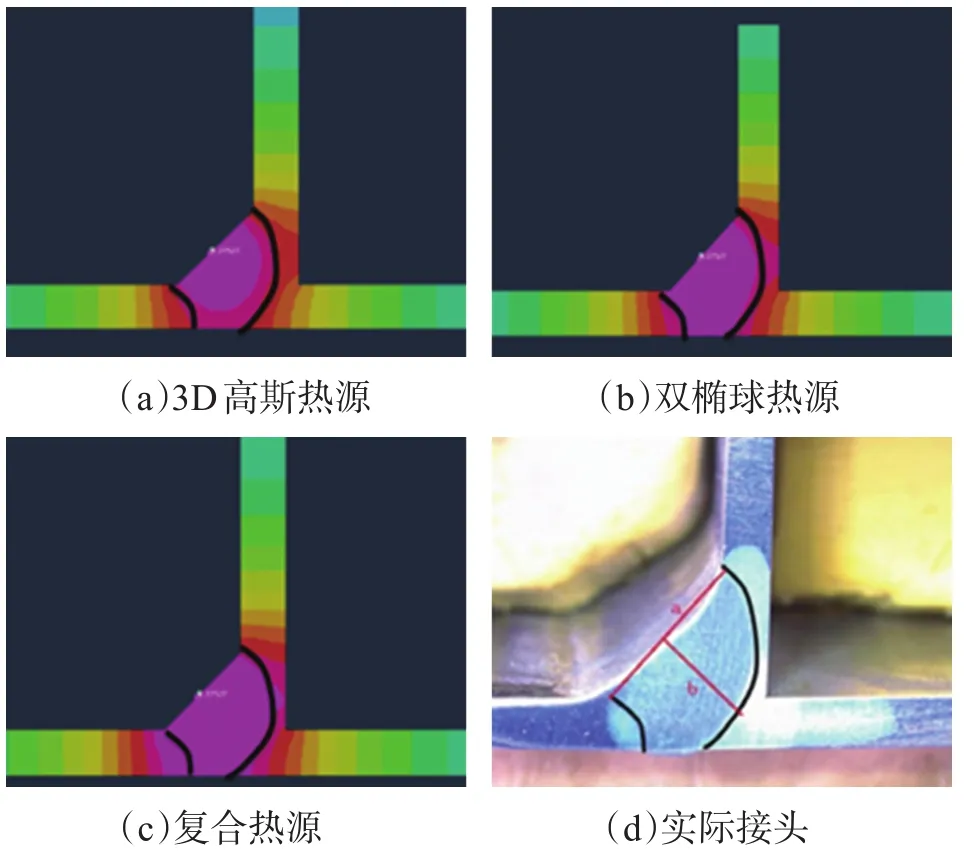

计算了2D高斯、3D高斯、双椭球三种典型热源模型的熔池形貌,并与实际T形接头熔池形貌校核对比,结果如图3所示,三种模型计算结果都与实际熔池形貌不一致。2D高斯热源热流过小,难以达到MIG焊热流辐射范围,焊缝区熔池宽度和深度明显小于实际熔池尺寸,该种模型仅适用于表面熔覆模拟,不适于具有一定熔深和熔宽的焊接方式,因此后面的分析不再列入。3D高斯热源热流密度大,熔池断面尺寸在宽度和深度方向都略大于实际熔池。双椭球热源的熔池尺寸在上部宽度方向与实际熔池相近,但明显热流沿熔池深度方向作用不足,熔池较浅。可见三种典型单一热源模型各有特点,单靠某一个热源模型无法得到与实际熔池接近的模拟结果。

图3 三种典型单一热源模型的熔池形貌对比Fig.3 Comparison of molten pool morphology of three typical single heat source models

2.2 焊接变形分析与验证

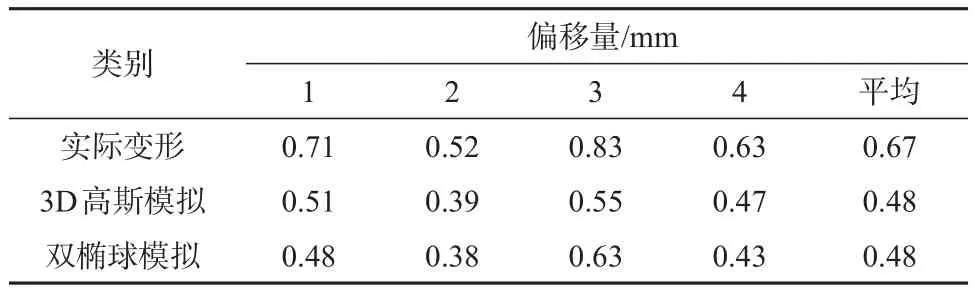

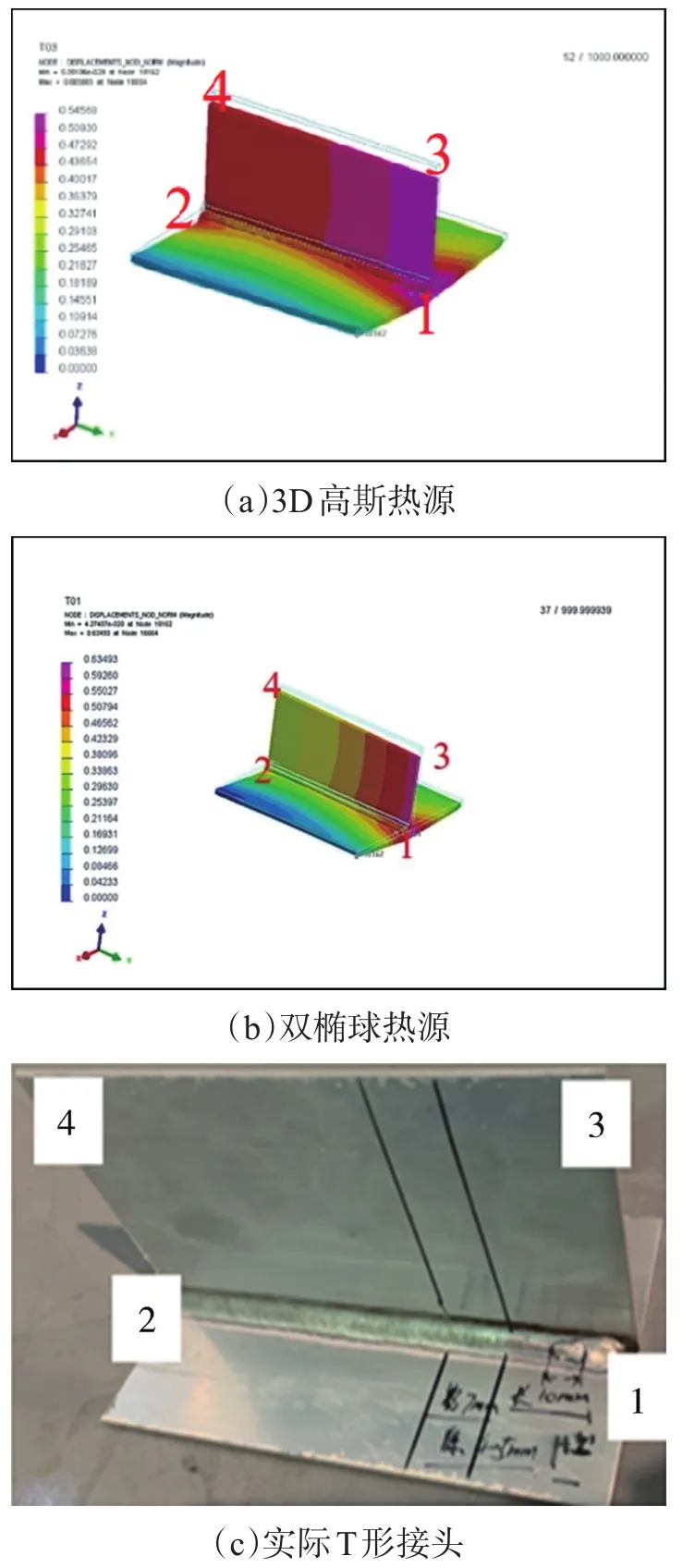

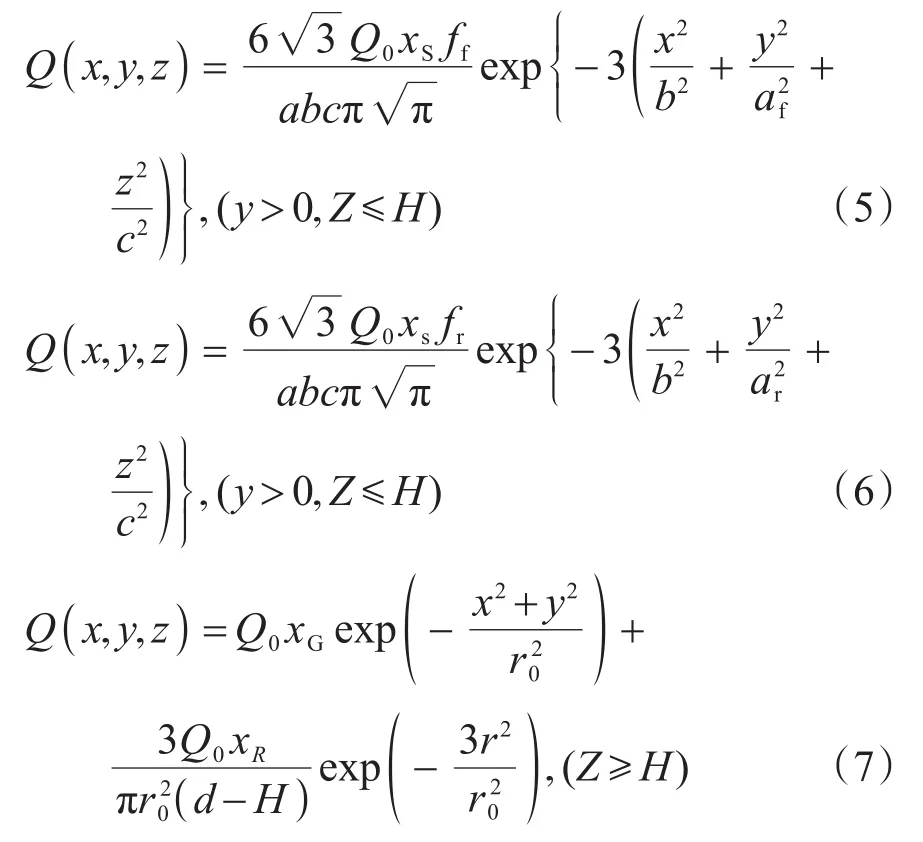

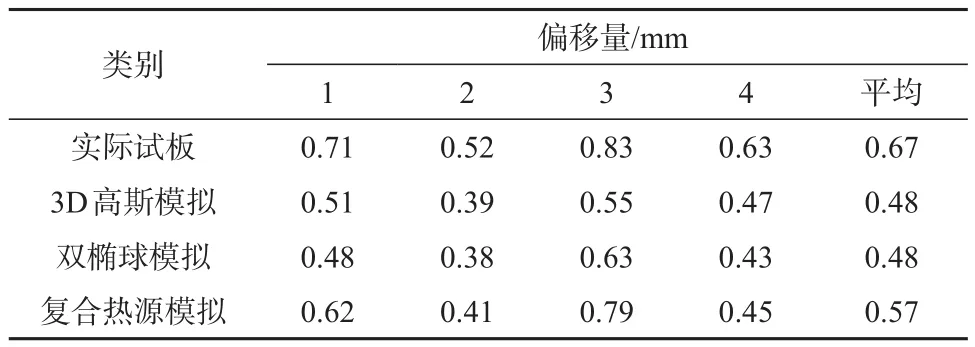

3D高斯、双椭球热源模型的偏移量及实际焊接变形如图4所示,4个测量点的位移偏移量如表1所示。由图可知,两种热源模型的变形趋势一致。同一热源下沿焊接方向,焊接变形都是从起弧处到收弧区变形逐渐增大,至收弧区变形最大(位置1),这是因为焊接开始时总体热输入小,随着焊接的进行,总体热输入叠加,至收弧处热量累计最多。此外,收弧区最后凝固,在凝固收缩时受刚性夹持及其他已凝固金属的牵制和制约,残余应力大,解除夹持后沿自由端释放应力,故收弧区变形最大。同一热源下垂直于焊接方向,焊缝端变形相对较小(位置2和位置1),远离焊缝的自由端变形大(位置4和位置3)。所有变形都是由于热量分布不均或温度分布不均匀导致的。

表1 单一热源模型模拟变形量与实测结果对比Table 1 Comparison between simulated deformation of single heat source model and measured results

图4 T形接头变形模拟结果与实际接头变形对比Fig.4 Comparison of T-joint deformation simulation results with ac‐tual joint deformation

两种热源对比发现,采用双椭球热源模型时,焊缝端变形程度小于3D热源模型,这可能是由于双椭球深度方向热输入小或者热源分布更加均匀。

两种热源模型与实测结果对比发现,两种模型计算结果与实际测量值均有一定偏差,也进一步验证了单一热源模型并不能精确地描述焊接过程和变形行为。

3 复合焊接热源模型的开发

3.1 复合热源模型设计

结合上述分析,双椭球热源模型熔池上部宽度与实际熔池接近、3D高斯热源模型可体现热流沿厚度方向变化的特点,因此开发上部双椭球+下部3D高斯的复合热源模型,按实际熔池尺寸反求两种模型比例[11],总热输入功率按一定比例进行分配[12]:

式中xS、xG为功率分配系数,xS+xG=1。

复合热源的函数分布为

采用SYSWELD软件中热源拟合工具,依据实际熔池尺寸,利用反求法,通过多次调节H(双椭球热源模型计算的熔池深度)、d值(熔深)及功率分配系数,无限逼近地修正热源模型,确定在54%双椭球和46%3D高斯比例的热源模型条件下,获得最接近熔池形貌的模拟热源。

3.2 复合热源模型校核

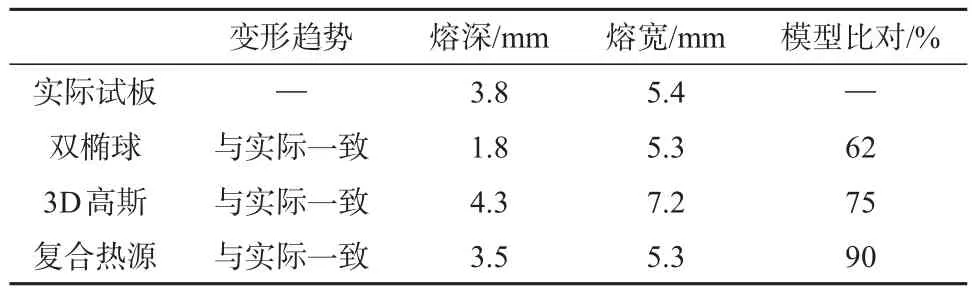

图5和表2列出了3D高斯、双椭球及复合热源模型的熔池形貌及截面典型数据对比。数据分析可见,单一的3D高斯热源热流密度更大,熔池宽度和深度数值均较高;单一的双椭球热源虽然在宽度上与实际熔池宽度接近,但熔池深度仅为1.8 mm,远小于实际熔池深度(3.9 mm)。优化热源模型的熔深、熔宽与实测结果相近,熔池轮廓吻合度高,比对吻合度达90%,说明优化的模型能够比较精准地模拟6082 T6状态型材T形焊接接头的形貌。

表2 复合热源模型模拟熔池与实测结果对比Table 2 Comparison between simulated molten pool with compound heat source model and measured results

图5 三种热源模型与实际熔池形貌对比Fig.5 Comparison of three heat source models and actual weld pool morphology

3.3 复合热源模型变形分析与验证

表3为优化热源T形接头的模拟变形量,并与双椭球、3D高斯模型及实际工件变形量进行对比。可以看出,三种模型模拟的变形趋势均与工件实际变形趋势一致,但复合热源的偏移量与实测数据更为接近,因此认为优化的复合热源模型基本可以代表实际焊接水平。

表3 复合热源模型模拟变形量与实测结果对比Table 3 Comparison between simulated deformation of composite heat source model and measured results

4 结论

在提取铝合金材料实际性能参数、疏密过渡划分网格的基础上,开展了不同热源模型对6082-T6铝合金T形接头MIG焊接模拟分析及校核,结果表明:

(1)采用典型单一热源模型模拟MIG焊分析与对比发现,2D高斯、3D高斯和双椭球模型的模拟结果在熔池形貌和变形量上均与实测值有一定差异,无法精确描述焊接过程和变形行为。

(2)经用反求法建立了结合双椭球和3D高斯两种热源优点的复合热源模型,熔池上部以双椭球热源模型为主,下部以3D高斯热源为主,新型热源模型模拟精度达90%,可用于6082-T6铝合金T形接头MIG焊接的精准模拟。