接装机吊具设计与强度分析

朱宇,陈海康,苏杰,周长江,陈钇杰

接装机吊具设计与强度分析

朱宇1,陈海康2,苏杰2,周长江2,陈钇杰2

(1.中国烟草机械集团有限责任公司,北京 100055;2.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

为保障大型工业机械装配、包装、起吊与转运的安全性,对其吊具系统进行结构强度分析与优化设计。设计地脚承重试验,采用称重传感器获得接装机重量,确定吊具载荷。建立烟支接装机吊具有限元分析模型,研究偏载系数为1.5时准静态状态下吊具的应力应变分布规律。基于结构最大应力和许用安全因子,对吊具结构进行优化。优化后底板最大应力为79.6 MPa,安全因子大于3。起吊构件的最大应力为47.6 MPa,安全因子大于5。撑杆部件结构优化后,撑杆最大应力为175 MPa,安全因子大于1.3。接装机起吊试验结果表明,设计的吊具可安全起吊和转运接装机,试验结果与模拟结果相符。设计与优化的吊具结构满足强度要求,能安全起吊、包装和转运接装机。本文的研究为工业机械设备系统性包装运输的安全设计提供了重要理论依据。

烟支接装机;吊具;地脚承重试验;有限元分析

许多工程机械设备具有体积和重量大的特点,其装配、包装与转运成为工业的难点。设备起吊困难影响工业的生产效率,吊具装置的设计及应用显得尤为关键。工程机械吊具设计尚缺乏标准和技术规范。文中基于烟支接装机设备,研究吊具结构设计的可行性。烟支接装机是卷接机组的重要组成部分,质量达10 t。接装机底座一般为铸件,起吊杆安装困难。

吊具系统结构强度分析是吊具结构设计和定型的重要理论依据。结构偏摆与振动会影响起吊的效率与稳定性[1-2]。王宴平[3]研究了吊装重量和钢丝绳长度等对集装箱残余摆动的影响。Li等[4]采用协同机械手技术,提出了一种自动双机协同起重系统。徐国正等[5-6]采用有限元方法研究吊具的应力分布,探讨吊具在工作状态下的薄弱部位,并对薄弱处进行优化设计。瓮松峰等[7]分析了专用吊具的计算载荷、安全系数和试验载荷。于喜年等[8]对焊接H型钢吊装的构架、吊耳及销轴滚轮等进行应力–应变分析。

尹冰[9]基于有限元方法与疲劳试验方法,分析吊具的应力和形变分布,优化了结构尺寸。代春香等[10]建立夹持机构有限元模型,改善了强度薄弱的位置。Li等[11]对桁架吊装吊点方案进行了优化分析。李拓[12]优化了一种吊索吊装法,研究吊耳位置和吊索根数对吊装应力应变的影响。刘加亮等[13]设计了一种多功能专用吊具,对吊杆结构进行优化。王兵臣等[14]基于试吊试验方法,对吊具进行了应力应变的模拟分析和结构优化。

综上所述,吊具系统强度分析与结构优化广受关注,但烟支接装机吊具未见研究。吊具强度的可靠与工作稳定,对接装机开发意义显著。以接装机吊具为研究对象,结合试验与数值模拟方法研究准静态状态下吊具的应力应变规律,对其结构进行优化。

1 地脚承重与吊具荷载

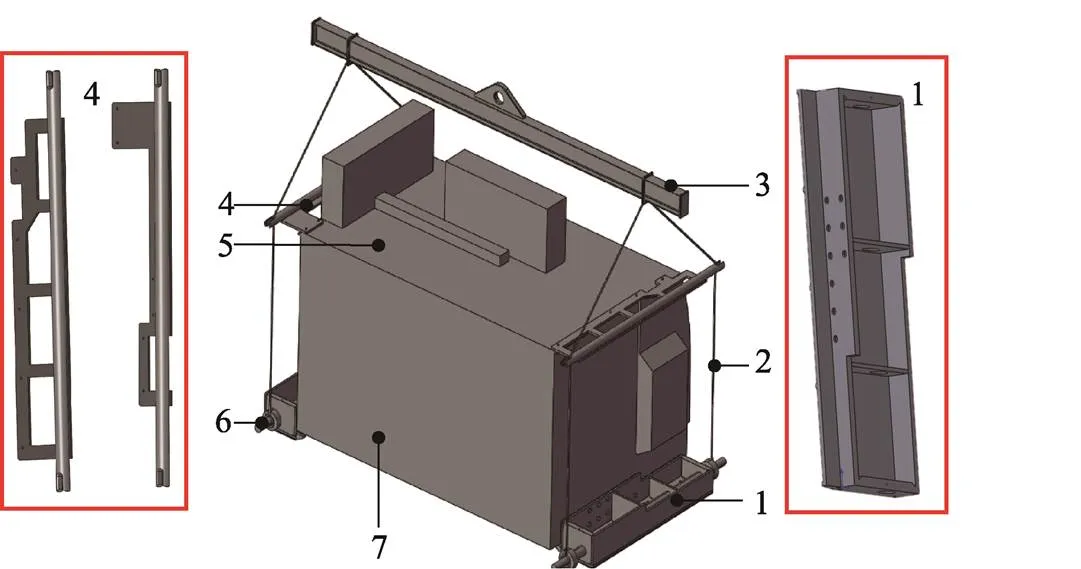

接装机吊具由底板、起吊构件、起吊杆、钢丝绳、撑杆和起吊横梁等组成,见图1。其中,接装机主体装配至底板上,撑杆安装在接装机顶部,起吊构件与接装机的底板连接;钢丝绳一端固定在起吊横梁的吊环,另一端固定在起吊杆上。撑杆将钢丝绳向外撑开,以防钢丝绳挤压接装机。起吊构件为槽型结构,既保证吊具强度,又轻量化结构。

1.1 接装机地脚承重测试

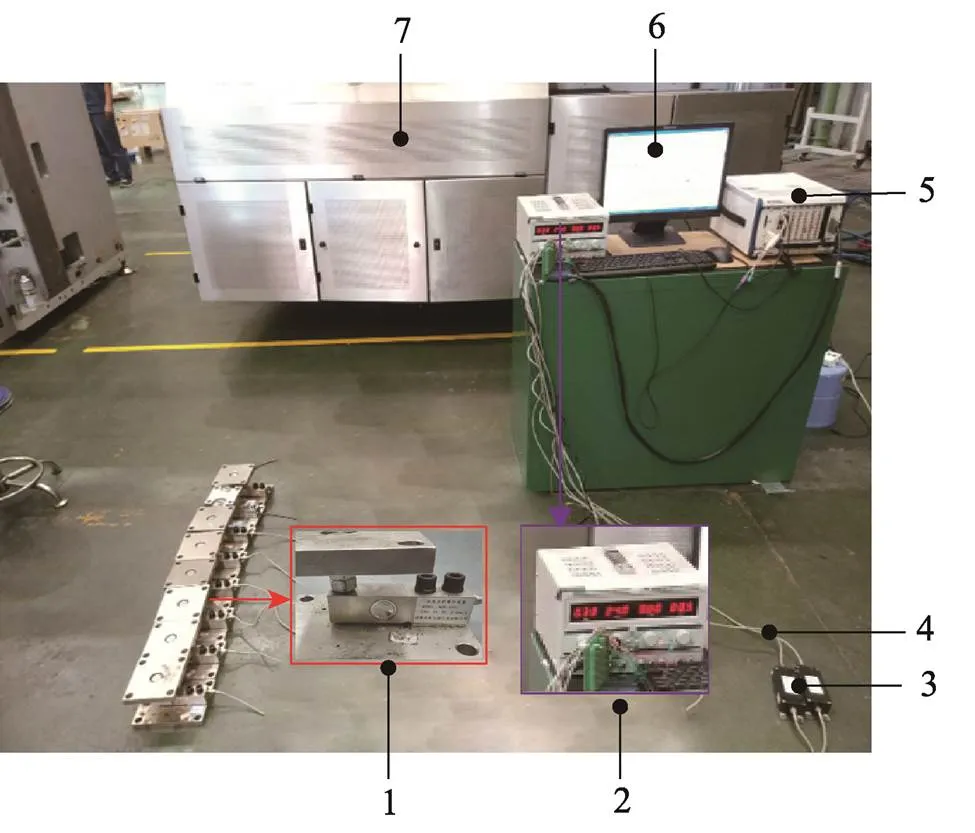

设计接装机地脚承重试验,测量接装机重量。接装机地脚承重测量系统见图2,由数据采集系统、称重传感器、信号放大器、数据分析系统等组成。其中,数据采集系统包括控制器PXI–8106、机箱PXI–1042Q和数据采集卡PXI–6229等;称重传感器型号为NOS–X601,其频率响应为0~10 Hz。称重原理为:称重传感器将感知的重力信号传输到信号放大器进行信号放大,然后由信号采集系统同时采集放大的信号,并将信号传输到数据分析系统中进行处理。

1.起吊构件;2.钢丝绳;3.起吊悬梁;4.撑杆;5.顶板;6.起吊杆;7.接装机机体。

1.称重传感器;2.数据采集系统;3.信号放大器;4.数据传输线;5.数据分析系统;6.显示器;7.接装机。

采用称重传感器测量被测地脚的承重,每个底板地脚下水平放置一台传感器,确保接装机垂直作用于传感器的承载面。称重传感器测量值稳定后读取并记录相应的结果,多次测量求平均值,保证测量结果的可靠性。各称重传感器测量结果之和为接装机的总重力。基于力矩平衡原理和试验测得地脚承重,计算接装机总重力与重心位置。

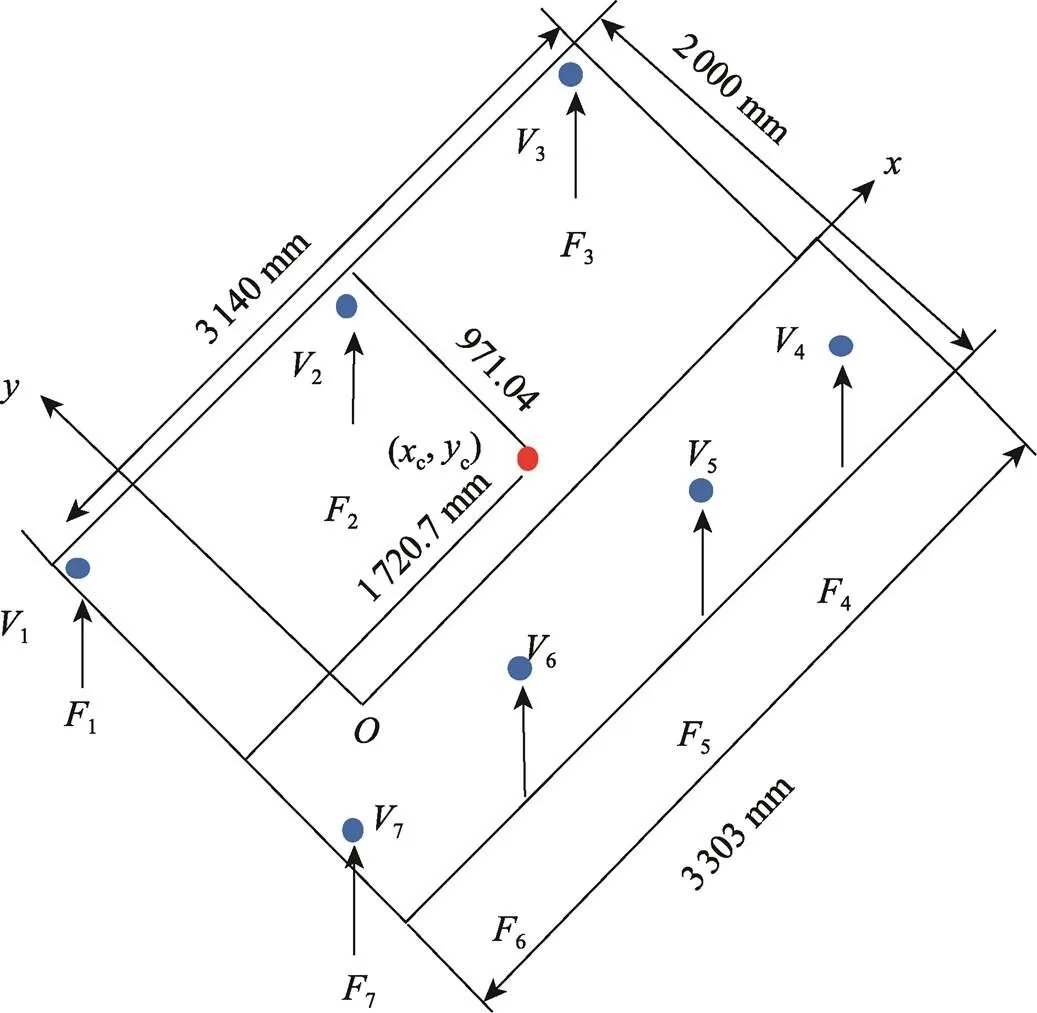

图3 接装机地脚分布与受力示意图

如图3所示,各地脚承受的载荷分别为17,位置分别为1(1,1)—7(7,7)。地脚承载力与水平面垂直,重心的坐标设定为c,c)。接装机总重力为:

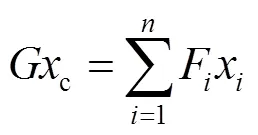

式中:为接装机总重力;F为第个地脚承重;为地脚序号;为地脚总数。根据力矩平衡原理,结合式(1),接装机沿轴的力矩为:

式中:c为接装机重心轴坐标;y为地脚的轴坐标。

接装机沿轴的力矩为:

式中:c为接装机重心的轴坐标;x为地脚的轴坐标。

接装机地脚承重试验的结果见表1,接装机总重力为97 108.3 N,计算得到重心为(1 720.7, 971.04)。设备重心与底板中心不重合,其位置在方向中点的左端,位于方向中点的上端,接装机质量分布不均匀。

1.2 吊具荷载

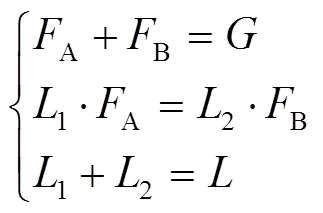

根据测量得到的接装机总重力与重心位置计算底板两端钢丝绳的受力。底板左右两端钢丝绳的拉力分别为A和B:

式中:1与2分别为左右两端钢丝绳到重心的距离;为两端钢丝绳的距离;为接装机总重力。

表1 接装机地脚承重测试结果

Tab.1 Test result of load bearing capacity of filter assembler feet

由式(4)得,A=49 474.16 N、B=49 378.75 N,底板左右两端钢丝绳的拉力相差较小,钢丝绳的拉力统一取A。实际起吊输送过程中,接装机的偏转导致钢丝绳受力不均,因此,引入偏载系数=1.5,保证吊具安全起吊。撑杆受力示意图示见图4,偏载工况下撑杆水平与垂直方向受力分别为H与V:

式中:11为单根钢丝绳的拉力;为钢丝绳与撑杆的夹角;为偏载系数。根据钢丝绳的长度及其安装位置,得到的值为45°。计算得到撑杆水平与垂直方向受力分别为H=26 237.6 N、V=10 867.95 N。

1.起吊悬梁;2.钢丝绳;3.撑杆;4.接装机。

图4 撑杆受力示意图

Fig.4 Diagram of brace stress

1.3 起吊绳索选取

工业设备起吊绳索有麻绳和钢丝绳等[15-16]。麻绳以剑麻为原料,吊装工程一般用于起吊轻型构件和受力较小的揽风、溜绳等。钢丝绳系由几股钢丝子绳和一根绳芯(一般为浸油麻芯)捻成,具有强度高,弹性大,韧性、耐磨性、耐久性好,磨损易于检查等优点。结构吊装中常采用6股钢丝绳,每股由19、37、61根直径为0.4~3.0 mm的高强钢丝组成。

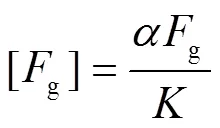

麻绳适合于较轻的构件起吊,而钢丝绳的强度高,可用于重载荷构件起吊,因此选用钢丝绳作为吊装的吊索绳。钢丝绳的容许拉力可按式(6)计算。

式中:[g]为钢丝绳的容许拉力,kN;g为钢丝绳的钢丝破断拉力总和,kN;为钢丝绳之间荷载不均匀系数,对于6×19、6×37、6×61的钢丝绳,分别取0.85、0.82、0.80;为钢丝绳的使用安全系数。

含偏载工况下单根钢丝绳最大受力为37 105.5 N。当钢丝绳安全系数取6,采用6×19的钢丝绳,荷载不均匀系数为0.85,则选取的钢丝绳容许拉力值要大于37 105.5 N,计算得到g应该大于261 921.2 N。当6×19钢丝绳抗拉强度为1 400 N/mm2时,钢丝绳直径不能小于23 mm,可选取钢丝绳直径为26 mm。

2 吊具有限元建模

2.1 材料参数

接装机底板材料为HT250,强度极限为250 MPa;起吊构件和撑杆的材质为Q235,屈服极限为235 MPa。接装机起吊均匀缓慢,可视为准静态过程。根据GB/T 3811—2008起重机设计规范[17],HT250许用安全因子取3,Q235许用安全因子取1.22。螺栓性能等级初取8.8级,其屈服强度为640 MPa。

普通螺栓控制预紧力,许用安全因子为1.2~1.5。螺栓预紧力的范围为:

0.5s≤bp≤0.7s(7)

式中:bp为螺栓预紧力;s为材料屈服点;为螺栓危险截面面积。

底板螺栓型号为M24,由式(7)得bp为36 191~ 50 667 N;撑杆螺栓型号为M12,由式(7)得bp即为9 047.5~12 667 N。

2.2 有限元模型

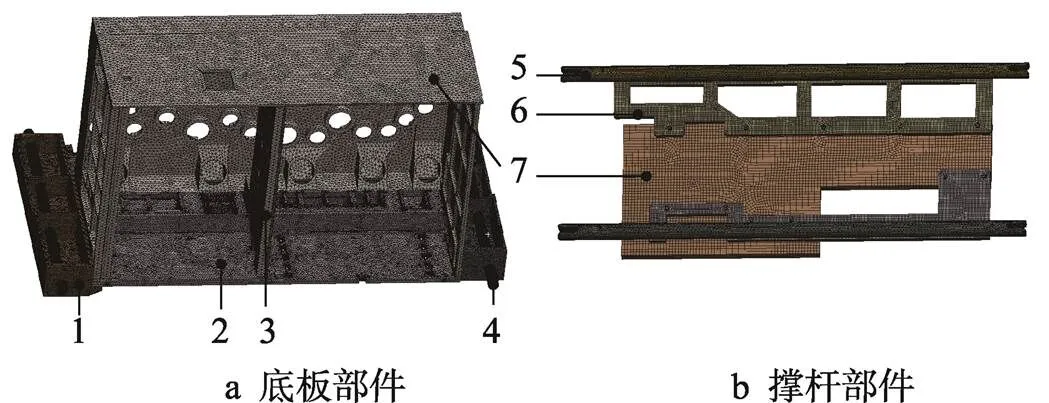

吊具的底板部件包括底板、起吊杆、机架支撑板、起吊构件与螺栓等。考虑到结构的复杂性,忽略了底板部件中非关键结构。消除小孔和倒角等结构设计,实现底板部件结构简化。采用四面体网格划分方法,网格单元尺寸为5 mm,单元总数为2 142 626,见图5a。撑杆部件包括撑杆、撑杆垫板、顶板与螺栓等,对其结构进行简化:顶板与撑杆垫板采用六面体网格,网格单元尺寸为5 mm;撑杆与螺栓采用四面体网格,其中撑杆单元尺寸为5 mm,螺栓单元尺寸为3 mm。撑杆部件有限元模型的网格单元总数为365 808,见图5b。

1.起吊构件;2.底板;3.机架支撑件;4.起吊杆;5.撑杆;6.撑杆垫板;7.接装机顶板。

图6是吊具相关部件的载荷与约束设置。其中,起吊杆两端为固定约束,地脚上施加重力分量,螺栓预紧力bp1为1 000 N;接装机顶板为固定约束;撑杆两端受力分别为L和R;螺栓预紧力bP2为500 N。零件的接触类型包括黏结与摩擦,螺栓与接装机顶板和底板的接触为黏结。吊具的载荷与约束详见图6与表2。

图6 吊具的载荷与螺栓预紧力

表2 吊具的载荷与螺栓预紧力

Tab.2 Load and bolt preload of spreader

3 吊具强度分析

3.1 底板部件强度分析

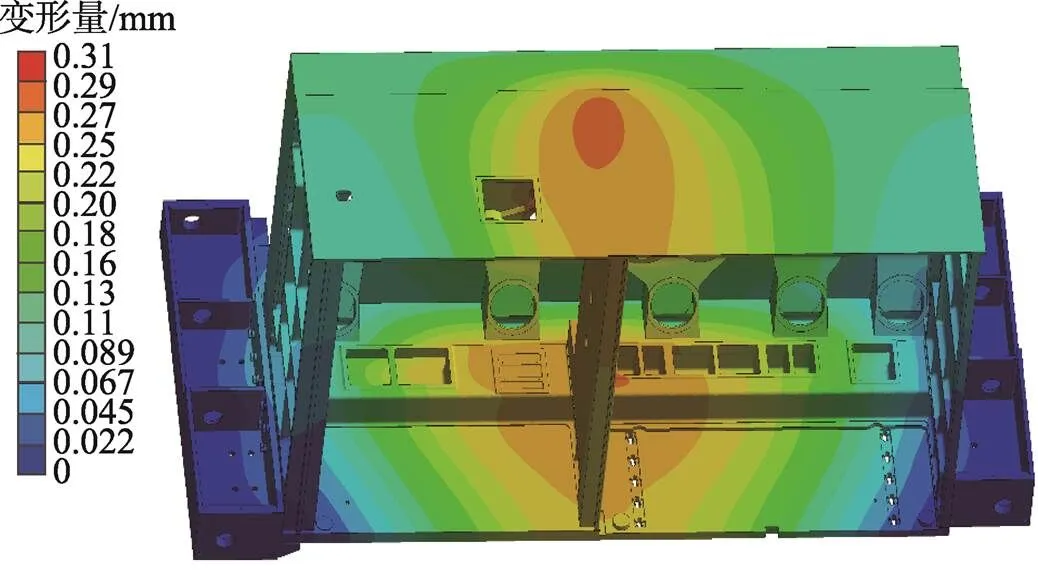

底板材料为HT250,许用安全因子取3。底板部件变形见图7,最大变形量为0.31 mm,位于底板中间和顶板中部。在各重力分量相互作用下,重心附近的变形最大。接装机顶板厚度为20 mm,结构强度薄弱。在机架支撑件的挤压与拉伸作用下,中心区域发生较大的变形。

底板应力与安全因子分布见图8,底板的最大应力为183 MPa,底板上下两侧地脚附近的应力较大,而其他区域的应力低于51.7 MPa。安全因子最小值为1.4,位于图8b中放大的区域。载荷施加在地脚处,位于底板四周,产生的扭矩较大。底板四周的厚度小于中心区域,底板结构厚度的突变造成应力集中。底板存在安全因子小于3的区域,强度不满足设计要求,需要对结构进行优化。

图7 底板部件变形云图

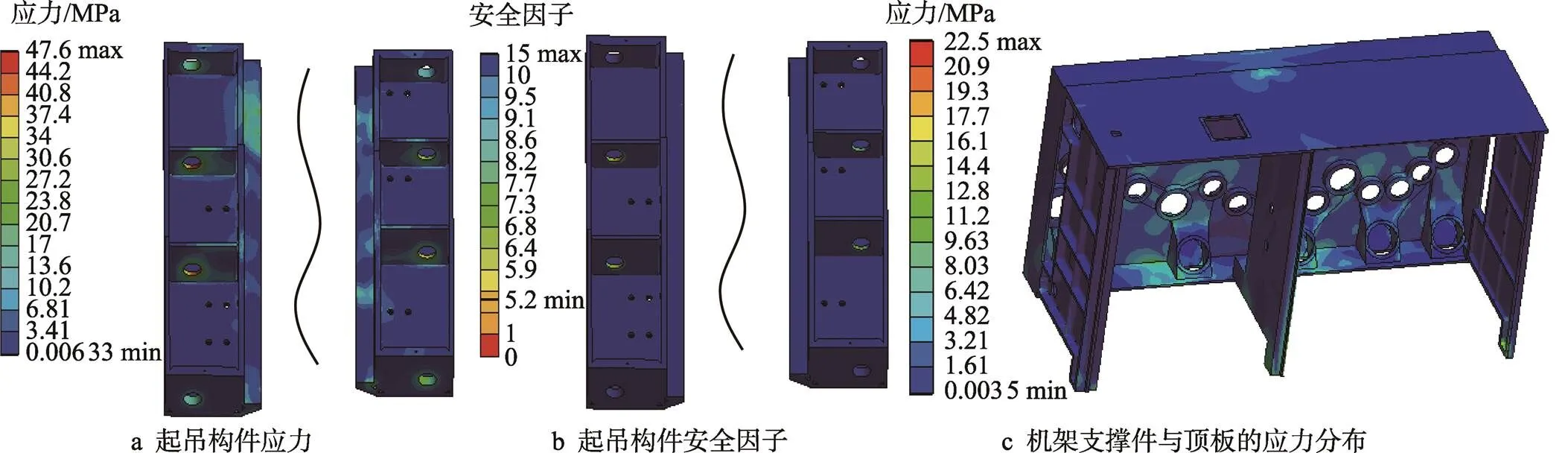

起吊构件、机架支撑件和顶板的材料为Q235,许用安全因子取1.22。图9是起吊构件应力、机架支撑件和顶板应力分布,起吊构件最大应力为47.6 MPa,位于吊杆通孔附近,见图9a。起吊杆穿过吊杆通孔把接装机吊起,接触面积小,因此吊杆通孔处受力较大。此外,起吊构件与底板的接触面上应力高于20 MPa,其他区域的应力低于6.81 MPa。如图9b所示,安全因子最小值为5.2,大于材料许用安全因子1.22,起吊构件满足强度要求。受到机架支撑件的挤压和拉伸作用,顶板与它接触区域的应力较大。机架支撑件存在空洞区域,结构薄弱,容易造成应力集中现象。机架支撑件和顶板的最大应力为22.5 MPa,安全因子为10.4,满足强度要求。

3.2 撑杆部件强度分析

撑杆部件材料是Q235,许用安全因子取1.22。撑杆部件变形情况见图10a,最大变形为9.34 mm,位于上侧撑杆左端。上侧撑杆的变形大于下侧撑杆,变形量主要为1.79~5.36 mm。上侧撑杆距离接装机顶板边缘较远,钢丝绳产生的扭矩大。撑杆垫板和撑杆的变形效果叠加,撑杆左端的变形最大。

图8 底板静力学分析结果

图9 底板部件静力学分析结果

图10 撑杆部件静力学分析结果

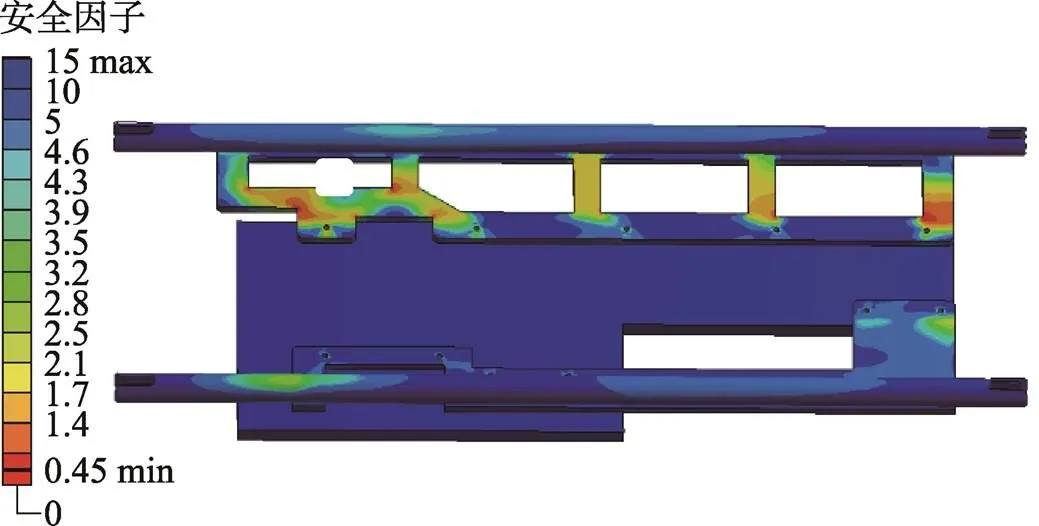

研究了撑杆部件应力分布特征,见图10b。撑杆部件最大应力为519 MPa,位于上侧撑杆与顶板接触的边缘。撑杆垫板结构存在镂空区域,降低了撑杆部件结构强度。撑杆与垫板的应力为0~333 MPa,撑杆上侧应力高于下侧。进一步讨论了撑杆部件安全因子,见图11。撑杆部件最小安全因子为0.45,撑杆垫板两端与顶板接触边缘的安全因子小于1.22,需要优化撑杆结构。

图11 撑杆部件安全因子云图

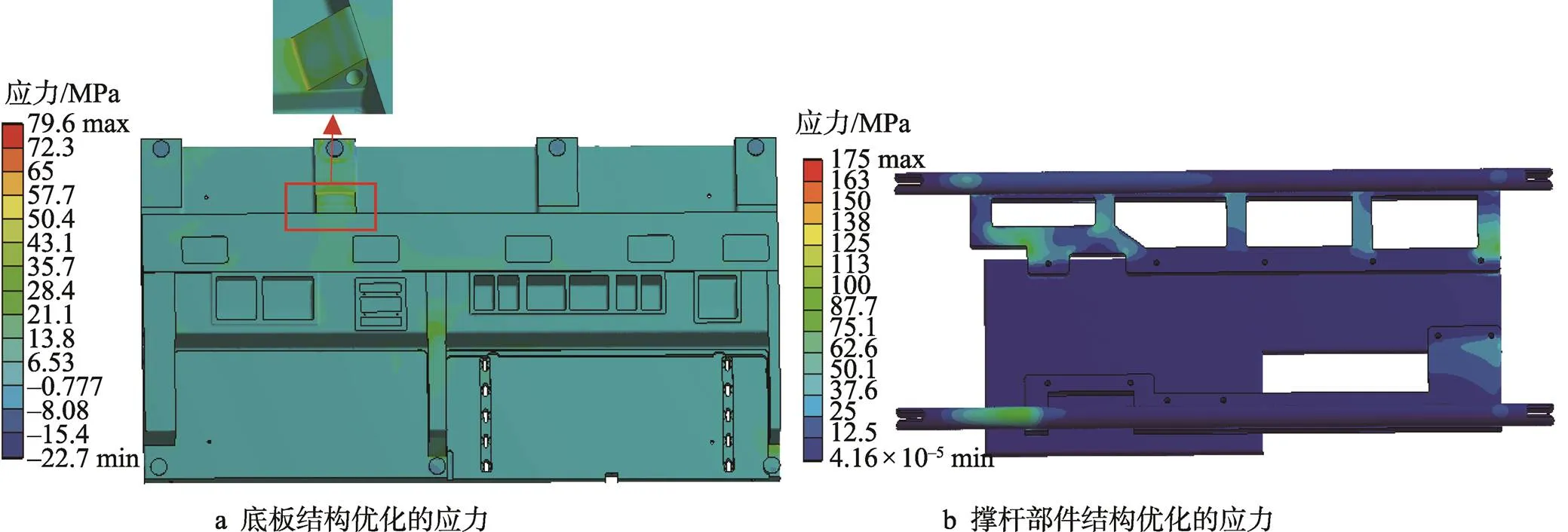

3.3 吊具结构优化与试验

底板安全因子最小处位于区域,在处增加一个板块,见图12a。优化后底板最大应力为79.6 MPa,安全因子为3.1,大于许用安全因子3,优化后结构强度满足要求。撑杆部件的危险区域位于上侧撑杆与顶板接触边缘,原撑杆垫板厚度为20 mm,优化后垫板厚度为40 mm。如图12b所示,撑杆部件优化后的最大应力为175 MPa,安全因子为1.3,大于许用安全因子1.22,优化后结构强度满足要求。

起吊杆为直径75 mm的实心圆柱,使用机器搬运辅助安装。起吊杆圆心区域的受力小,将起吊杆设计为空心结构,进行结构轻量化处理。设计起吊杆壁厚为20 mm,空心区域直径为25 mm,见图13a。建立起吊杆结构轻量化后的底板部件有限元模型,强度分析结果见图13b。起吊杆最大应力为73.7 MPa,应力较大处位于起吊杆与起吊构件通孔接触处。起吊构件通孔与起吊杆的接触面较小,接触面的应力较大。起吊杆最小安全因子为3.2,大于许用安全因子为1.3,起吊杆轻量化结构满足强度要求。

如图14所示,设计了接装机起吊试验。将结构优化后的起吊构件、起吊杆、撑杆和钢丝绳等装配到接装机上,钢丝绳两端分别连接起吊横梁和起吊杆。起吊横梁的起吊点与接装机重心位于同一垂直直线,并调整起吊横梁两端长度,使钢丝绳拉力垂直作用于起吊杆。试验表明,优化的吊具能安全起吊与转运接装机,吊具满足强度要求。

图12 吊具结构优化结果

图13 起吊杆结构优化与结果

1.起吊横梁;2.撑杆;3.钢丝绳;4.起吊构件;5.起吊杆;6.底板;7.接装机机体;8.顶板。

4 结语

设计了接装机地脚承重试验,采用称重传感器获得接装机重量。建立了接装机吊具有限元模型,研究了偏载系数为1.5的准静态状态下吊具的应力应变分布规律。

1)底板最大应力为183 MPa,安全因子大于1.4,地脚附近的应力较大。优化后底板最大应力为79.6 MPa,安全因子大于3,结构强度满足要求。起吊构件最大应力为47.6 MPa,安全因子大于5。起吊杆轻量化结构的最大应力为73.7 MPa,满足强度要求。

2)撑杆部件最大应力为519 MPa,最小安全因子为0.45,上侧撑杆与顶板接触边缘的应力较大。优化后撑杆部件最大应力为175 MPa,安全因子大于1.3,满足结构强度设计要求。起吊试验表明,吊具系统能安全起吊和转运接装机。

文中的研究为吊具安全性设计提供了重要的理论依据。

[1] MAGHSOUDI M J, RAMLI L, SUDIN S, et al. Improved Unity Magnitude Input Shaping Scheme for Sway Control of an Underactuated 3D Overhead Crane with Hoisting[J]. Mechanical Systems and Signal Processing, 2019, 123: 466-482.

[2] FU Z, GAO A, FEI S, et al. Double Closed-Loop Anti-Swing Control for Overhead Containers Based on Multiple Models Reference Switching[J]. Journal of Mechanical Engineering, 2011, 47(23): 161-166.

[3] 王宴平. 集装箱摇摆分析与减摇吊具结构设计[J]. 机械设计, 2018, 35(7): 68-74.

WANG Yan-ping. Analysis of Container Sway and Structural Design of Anti-Sway Spreader[J]. Journal of Machine Design, 2018, 35(7): 68-74.

[4] LI Y, XI X, XIE J, et al. Study and Implementation of a Cooperative Hoisting for Two Crawler Cranes[J]. Journal of Intelligent & Robotic Systems: Theory & Application, 2016, 83(2): 165-178.

[5] 徐国正, 唐德国. 工程机械结构件吊具有限元分析[J]. 装备制造技术, 2021(3): 45-50.

XU Guo-zheng, TANG De-guo. Finite Element Analysis of Spreader for Construction Machinery[J]. Equipment Manufacturing Technology, 2021(3): 45-50.

[6] 郑鋆, 焦安源. 一种白车身夹具吊挂系统的疲劳分析和结构优化[J]. 成组技术与生产现代化, 2020, 37(3): 49-54.

ZHENG Jun, JIAO An-yuan. Fatigue Analysis and Structure Improvement for White Fixture Body Suspension System[J]. Group Technology & Production Modernization, 2020, 37(3): 49-54.

[7] 瓮松峰, 董正平. 核电厂核岛主设备专用吊具载荷分析及系数取值方法研究[J]. 核动力工程, 2015, 36(4): 61-64.

WENG Song-feng, DONG Zheng-ping. Load Analysis and Factors Determined Method of Special Lifting Device for NPP Nuclear Island Major Components[J]. Nuclear Power Engineering, 2015, 36(4): 61-64.

[8] 于喜年, 杨盈彧, 王建国. 某核电厂混凝土底板模块化吊装设计及应用[J]. 核动力工程, 2013, 34(6): 132-135.

YU Xi-nian, YANG Ying-yu, WANG Jian-guo. Design and Application of Concrete Floor Modular Hoisting in Nuclear Power Plants[J]. Nuclear Power Engineering, 2013, 34(6): 132-135.

[9] 尹冰. 集装箱吊具旋锁疲劳试验与结构优化[J]. 起重运输机械, 2020(19): 76-80.

YIN Bing. Fatigue Test and Structural Optimization of Container Spreader's Rotary Lock[J]. Hoisting and Conveying Machinery, 2020(19): 76-80.

[10] 代春香, 孟令宽, 李三雁. 吊具夹持机构的结构优化研究[J]. 中国测试, 2019, 45(10): 164-168.

DAI Chun-xiang, MENG Ling-kuan, LI San-yan. Research on Structural Optimization of Spreader Clamping Mechanism[J]. China Measurement & Testing Technology, 2019, 45(10): 164-168.

[11] LI S G, LI H. Optimization Method of Hoisting Points Schemes Using Strain Energy Criterion[J]. Applied Mechanics and Materials, 2011, 1439(177): 583-586.

[12] 李拓. AP1000机组安全壳吊索吊装法有限元分析[J]. 核动力工程, 2017, 38(4): 89-93.

LI Tuo. Analysis of Rigging Lifting for AP1000 Containment Vessel Module by Finite Element Method[J]. Nuclear Power Engineering, 2017, 38(4): 89-93.

[13] 刘加亮, 王朝华, 高志, 等. 550t多功能专用抱钳式吊具结构设计与优化[J]. 制造技术与机床, 2020(1): 52-55.

LIU Jia-liang, WANG Zhao-hua, GAO Zhi, et al. Structural Design and Optimization of 550 t Multi-Functional Special Clamp Sling[J]. Manufacturing Technology & Machine Tool, 2020(1): 52-55.

[14] 王兵臣, 刘国彪, 丁磊. 核电厂堆内构件主吊具的结构分析和优化[J]. 机械设计与制造工程, 2019, 48(3): 6-10.

WANG Bing-chen, LIU Guo-biao, DING Lei. The Structure Analysis and Design Improvement on the Reactor Internal Rig of Nuclear Power Plant[J]. Machine Design and Manufacturing Engineering, 2019, 48(3): 6-10.

[15] 刘文华, 韩俊虎, 李洋洋, 等. 钢丝绳吊索的受力计算与选型[J]. 建筑机械化, 2022, 43(4): 9-11.

LIU Wen-hua, HAN Jun-hu, LI Yang-yang, et al. Force Calculation and Selection of Wire Rope Slings[J]. Construction Mechanization, 2022, 43(4): 9-11.

[16] 李伟. 大型设备吊装钢丝绳选取与核算[J]. 中国科技投资, 2012(33): 51.

LI Wei. Selection and Accounting of Hoisting Wire Rope for Large Equipment[J]. Venture Capital, 2012(33): 51.

[17] GB/T 3811—2008, 起重机设计规范[S].

GB/T 3811—2008, Design Rules for Cranes[S].

Design and Strength Analysis of Filter Assembler Spreader

ZHU Yu1, CHEN Hai-kang2, SU Jie2, ZHOU Chang-jiang2, CHEN Yi-jie2

(1. China Tobacco Machinery Group Co., LTD., Beijing 100055, China; 2. State Key Laboratory of Advanced Design & Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

The work aims to analyze the structural strength of filter assembler spreader and optimize its design to ensure the safety of large industrial machinery in assembly, packaging, lifting and transfer. Foot weighing test was designed to obtain the weight of filter assembler by the weighing sensor and determine the load of the spreader. The finite element analysis model of the cigarette filter assembler spreader was established. Under the quasi-static state, the stress-strain distribution of the spreader was discussed with a partial load coefficient of 1.5. Then, the spreader structure was optimized based on the maximum structural stress and allowable safety factors. The maximum stress of the bottom plate was 79.6 MPa, and the safety factor was greater than 3. The maximum stress of the lifting member was 47.6 MPa, and the safety factor exceeded 5. Besides, the maximum stress of the optimized brace parts was 175 MPa, and the safety factor was greater than 1.3. Finally, the lifting test was carried out to the filter assembler spreader. According to the test results, the designed spreader could lift and transfer the filter assembler safely. The test results were consistent with the simulation results. The designed and optimized spreader structure meets the strength requirements and can lift, package and transfer the filter assembler safely. The research provides an important theoretical basis for the safety design of industrial machinery system in package and transfer.

cigarette filter assembler; spreader; foot weighing test; finite element analysis

TB486

A

1001-3563(2023)03-0277-08

10.19554/j.cnki.1001-3563.2023.03.035

2022−08−16

湖南省重点研发计划资助项目(2020WK2032)

朱宇(1980—),男,本科,助理工程师,主要研究方向烟机设备管理。

陈海康(1996—),男,硕士,主要研究方向为机械设计及理论。

责任编辑:曾钰婵