高速铁路车站雨棚附属结构动力响应

刘伯奇,李文斌,胡海天,冯海龙,徐安东,张 骞,3

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.青岛大学 机电工程学院,山东 青岛 266071;3.中车青岛四方机车车辆股份有限公司 高速列车系统集成国家工程实验室,山东 青岛 266111)

目前,国内外学者针对高速列车气动载荷及其对雨棚结构的动力响应进行了大量探索研究。列车高速行驶或两车交会时,会对周围空气产生剧烈扰动,列车风对铁路沿线设施的影响也随之增大[1-5]。费瑞振等[6-7]对列车通过隧道时的空气动力学问题进行研究,验证隧道内相关人员的安全退避距离与隧道附属设施的安全性。李红梅等[8]运用滑移网格技术与大涡模拟湍流的算法,研究不同列车高速通过声屏障时水平向的脉动风压分布规律。冯瑞龙[9]采用Realizablek-ε湍流模型,分析列车通过时站台门所受的列车风载荷。米宏广等[10]采用有限体积法与滑移网格技术,对列车高速通过雨棚及张弦梁的列车风载荷分布规律进行研究。杨娜、郑凯修等[11-12]运用k-ε湍流模型与动滑移网格技术,模拟CRH380A 型动车组通过时不同外形雨棚的动力响应。Baker 等[13]通过建立1∶25 列车比例模型,对声屏障、天桥、车站顶棚等基础设施所受列车风致效应进行测试。程建峰等[14]以1∶20 试验列车比例模型,模拟列车单车通过和双车交会时雨棚所受的动力响应。在以往雨棚动力响应研究中,主要侧重于对车站雨棚屋面板和雨棚主体结构的研究,而对雨棚附属结构动力响应研究相对较少。

本文运用FLUENT 软件分析雨棚附属结构所受列车风压分布规律;以此作为外部激励,对雨棚附属结构动力响应进行分析,确定雨棚附属结构薄弱部位。对现存典型雨棚附属结构的连接方式进行分析比选,将不同连接方式互相组合,以雨棚附属结构的最不利工况为极限条件,对其进行动力响应分析,以确定不同连接方案下雨棚附属结构的合理高度,为车站雨棚附属结构的设计安装提供理论依据。

1 雨棚附属结构所受列车风压

1.1 雨棚附属结构风场数值模型

为仿真雨棚附属结构所受列车风压,建立高速列车及雨棚附属结构数值模型。雨棚附属结构数值模型根据某车站雨棚实际尺寸进行建模,雨棚下方设置高为1.5 m 的站台,保留雨棚屋面板与附属结构(LED 屏等迎风体),屋面板宽度为58.9 m,长度为422.0 m,为半封闭式结构。

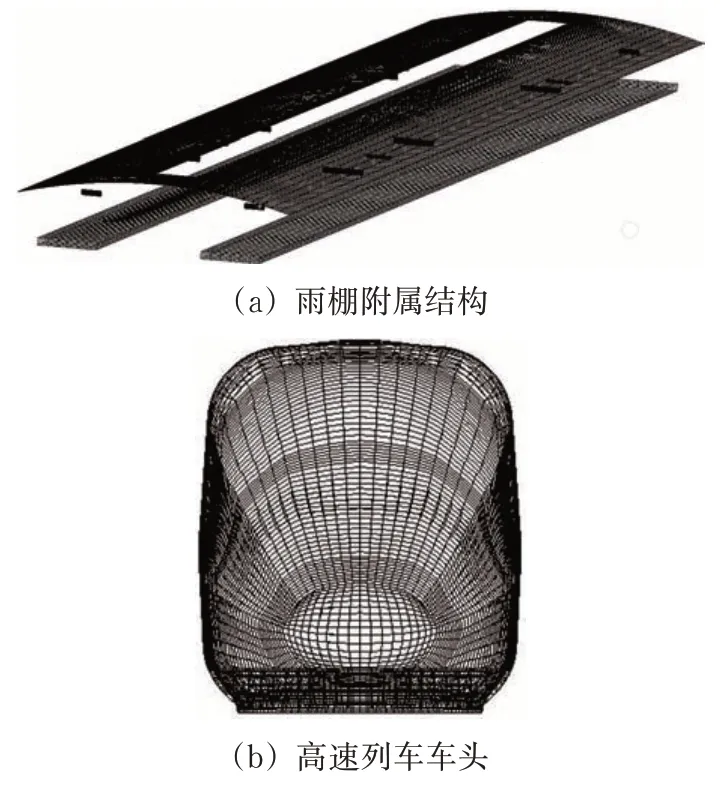

运用FLUENT 软件建立三维黏性非定常Real⁃izablek-ε湍流流场模型。高速列车数值模型选用8节CR400AF 型动车组模型,列车长209.0 m,宽3.3 m,高4.0 m,建模时忽略受电弓、转向架等细部结构。CR400AF型动车组模型如图1所示。

图1 CR400AF型动车组模型

为保证计算精度同时节约计算资源,对整个仿真计算模型进行简化,外流场区域总宽度为100 m,总长度为2 452 m。整个流场分成若干采用结构化六面体网格的子块,并通过改变网格疏密程度以消除网格相关性,车头、车尾、车身周边区域的网格密集,远离列车表面空间的网格较稀疏。高速列车模型网格数约1 000 万个,整体模型总网格数约3 000 万个。列车风压计算时雨棚附属结构模型网格与高速列车模型车头网格如图2所示。

图2 雨棚附属结构和高速列车车头模型网格

选用理想空气流场,定义列车初始运动时后侧边界为压力进口边界,前侧边界为压力出口边界;选取标准壁面函数模拟壁面附近的流场;设置列车与空气之间的交界面为交互边界,不同计算区域的数据通过交界面传递和交换。

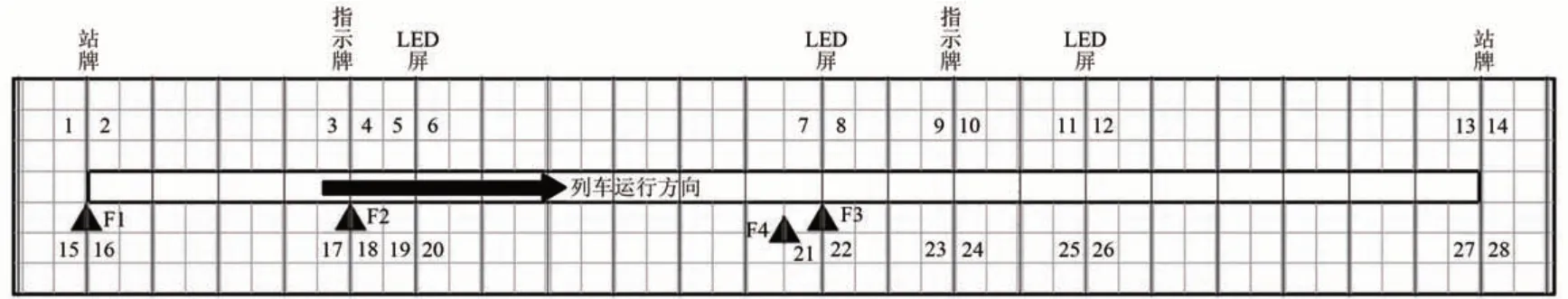

为探究高速列车单车通过时某车站雨棚附属结构所受列车风压分布规律,在雨棚附属结构迎风面中心处分别设置28 个监控点,仿真附属结构所受列车风压。在车站站牌、出站口指示牌、LED 屏的迎风面上分别布置F1,F2和F3风压传感器,在雨棚第12跨与13跨之间的屋面板上布置F4风压传感器,测试实车通过时的列车风压。雨棚附属结构监控点(编号1—28)和测点(编号F1—F4)布置俯视图如图3所示。

图3 雨棚附属结构监控点及测点布置俯视图

雨棚附属结构的最大安装高度为10.5 m,为探究该雨棚不同高度附属结构所受列车风压分布规律,在高度方向设置10 个监控点,其中监控点自距站台2 m 处开始从下向上依次布置,且监控点间距为1 m。

1.2 列车风压数值验证

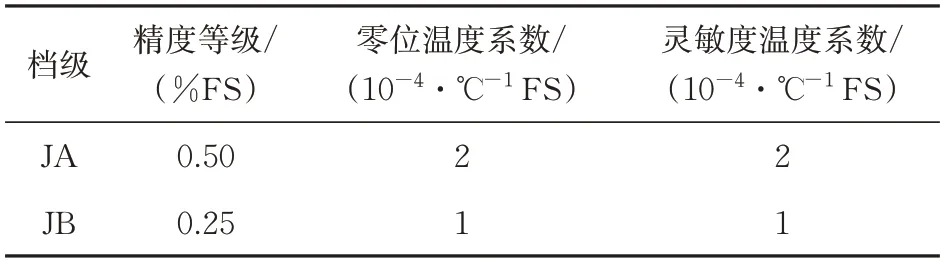

现场采用CYG1721 风压传感器进行列车风压测试,传感器性能指标精度等级见表1。

表1 CYG1721风压传感器不同性能指标下精度等级

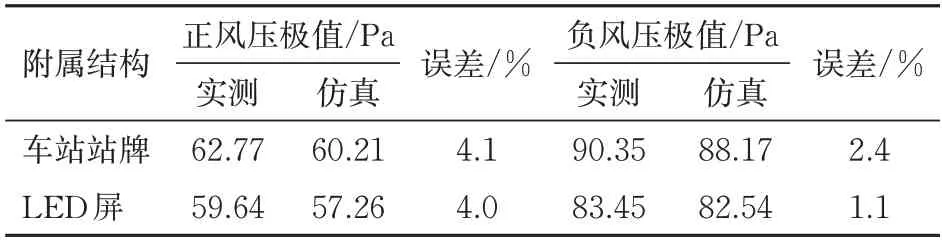

为验证模型准确性,将雨棚附属结构实测列车风压数据与模拟列车风压数据进行对比。实测时现场无大风干扰,高速列车以350 km·h-1速度级全速通过雨棚时,风压传感器F3 测试的列车风压时程曲线与仿真LED屏所受列车风压时程曲线如图4所示。实测与仿真风压数据对比见表2。

图4 实测与仿真列车风压时程曲线对比

表2 实测与仿真风压数据对比

由图4 和表2 可知:当列车通过雨棚时,雨棚车站站牌、LED 屏的风压时程曲线变化趋势均与实测变化趋势基本一致,均表现为先正后负,再由负转正;雨棚附属结构所受风压对比的最大误差均小于5.0%,验证了仿真模型合理可靠。

1.3 车速对雨棚附属结构所受风压影响

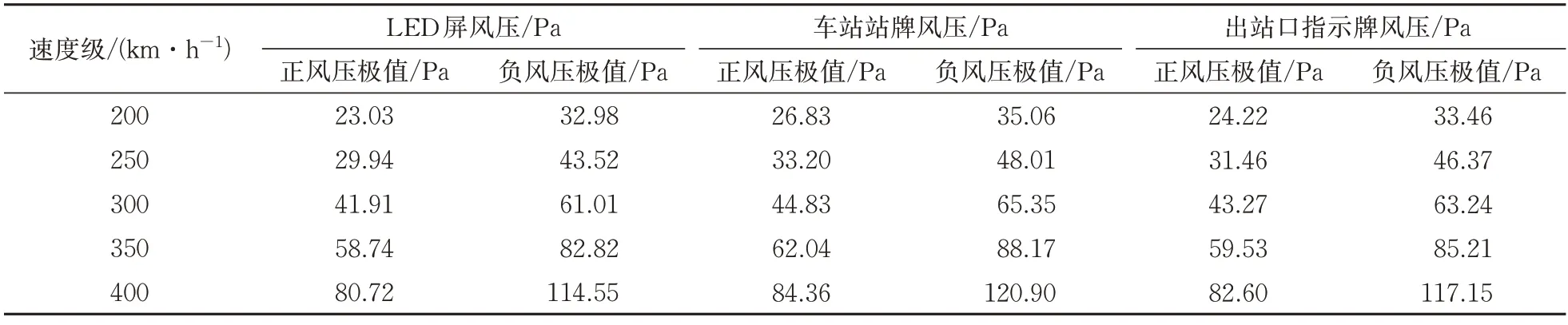

为了研究列车车速对雨棚附属结构所受风压的影响,分别仿真计算高速列车以200,250,300,350 和400 km·h-1速度级通过雨棚时,该雨棚附属结构所受风压极值见表3。

根据表3 数据,绘制出高速列车以不同速度级通过雨棚时不同类型附属结构所受列车风压极值散点图,并拟合出列车风压极值与列车速度的函数关系。

表3 不同雨棚附属结构所受风压极值

其中LED 屏所受风压极值与列车速度的关系如图5所示。

图5 LED屏所受风压极值与列车速度关系

由拟合函数关系可知:在同等高度下雨棚附属结构所受列车风压极值随着速度的提高而增大;当高速列车以不同速度级单车通过雨棚时,LED 屏所受列车正风压极值约与速度的2.03次方成正比,负风压极值约与速度的1.98 次方成正比;车站站牌正风压极值约与速度的1.88 次方成正比,负风压极值约与速度的1.92 次方成正比;出站口指示牌正风压极值约与速度的1.98 次方成正比,负风压极值约与速度的1.94次方成正比。

1.4 高度对雨棚附属结构所受风压的影响

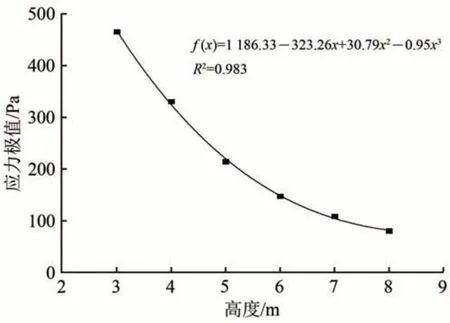

在同一雨棚中,不同类型附属结构存在高度不一致的情况,为探究不同高度下雨棚附属结构所受列车风压的影响规律,以400 km·h-1速度级为例,仿真分析列车单车通过雨棚时不同高度雨棚附属结构所受风压极值,见表4。

表4 列车以400 km· h-1速度级通过时不同高度风压极值

根据表4 中的数据,绘制列车以400 km·h-1速度级通过雨棚时不同高度风压极值散点图,并拟合出列车风压极值与高度的关系如图6所示。

图6 400 km· h-1速度级下风压极值与高度关系

由图6 可知:雨棚附属结构所受列车风压极值随着高度的增加而减小;当列车以400 km·h-1速度级通过雨棚时,列车正风压极值约与高度的0.67 次方成反比,负风压极值约与高度的0.56 次方成反比。

2 列车风作用下雨棚附属结构动力响应

2.1 仿真模型

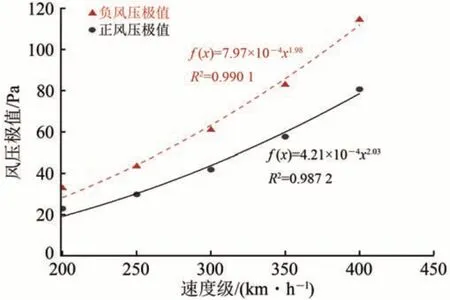

选用ABAQUS 软件对列车风作用下的雨棚附属结构进行动力响应分析。以某雨棚附属结构LED 屏为例,建立LED 屏模型。LED 屏顶部连接方式为带有支撑板的焊接,焊脚与支撑板厚度均为10 mm,连接杆为空心圆柱,外圆直径为130 mm,壁厚为25 mm。连接杆与底部连接件为嵌套式结构,并采用焊接连接,底部连接件与LED 屏之间采用M10 螺栓连接。底部连接件长度为300 mm,宽度为100 mm,厚度为20 mm,支撑板厚度为10 mm。模型中,焊缝与支撑板、连接杆间以及支撑板与钢梁和底部螺栓间的连接均采用“TIE”约束关系模拟。LED 屏网格单元类型为正六面体C3D8R,网格数量为141 288 个。LED 屏整体模型及顶部焊接连接和底部螺栓连接模型如图7所示。

图7 LED屏附属结构模型

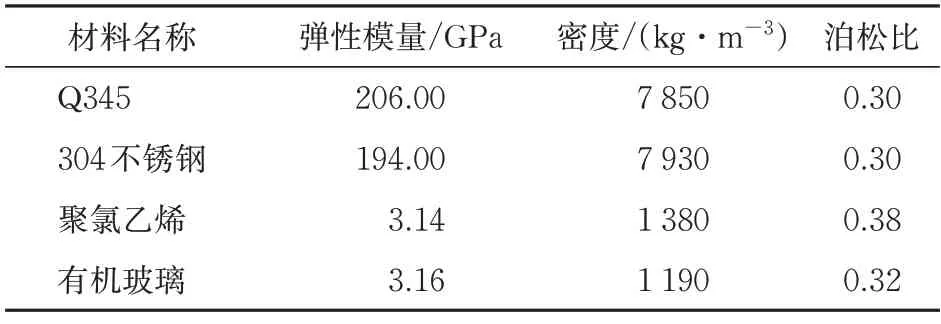

雨棚附属结构主要为Q345 钢金属构件,六角螺栓材料为304 不锈钢,LED 屏主要由Q345 钢与有机玻璃2 种材料构成,车站站牌与出站口指示牌主要由Q345 钢与聚氯乙烯2 种材料构成。相关材料参数见表5。

表5 雨棚附属结构材料参数

2.2 模态分析

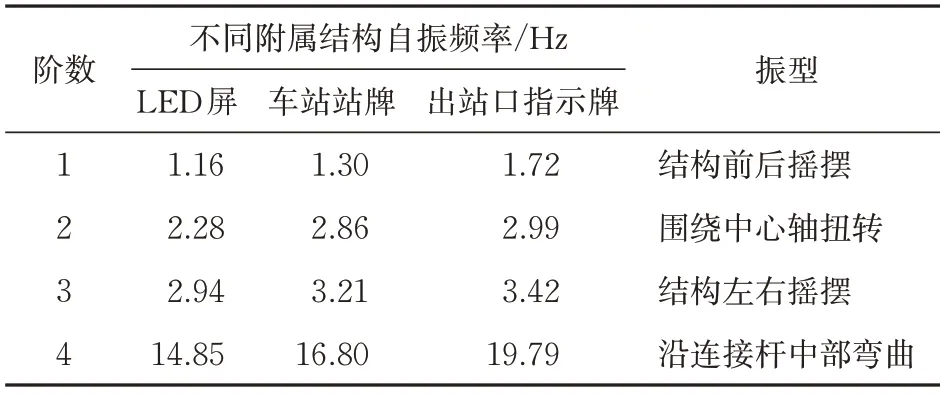

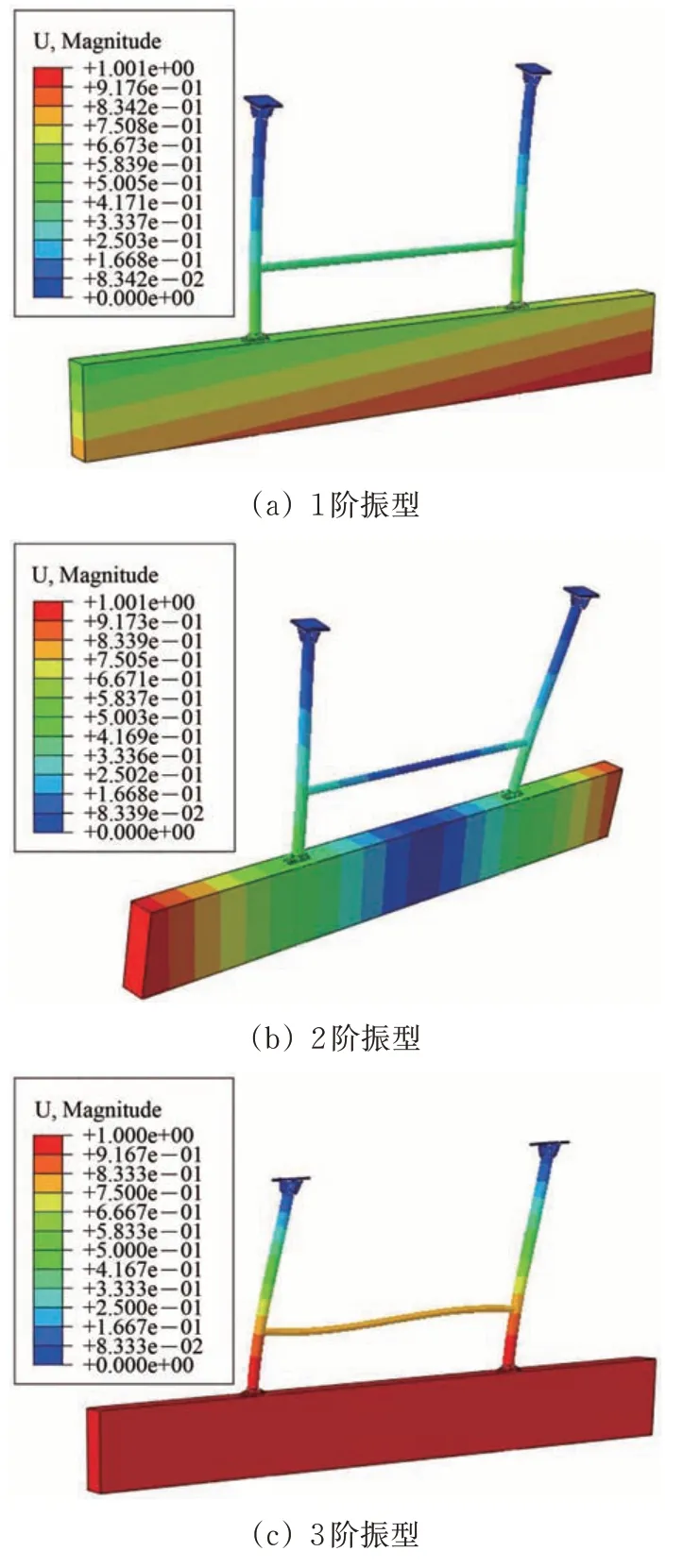

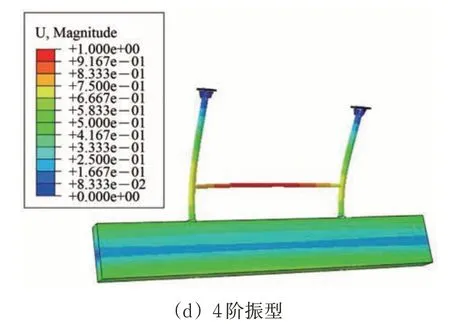

为分析雨棚附属结构的固有特性,对不同类型雨棚附属结构进行模态分析。选用ABAQUS 软件中的lanczos 算法对附属结构的自振频率进行分析,能准确且高效地获得附属结构的模态振型和各阶频率。不同附属结构自振特性见表6,其中LED屏前4阶振型如图8所示。

表6 不同附属结构自振特性

由表6 及图8 可知:不同附属结构前3 阶的自振频率均表现为低频振动,但第4阶的自振频率相对较大;其中LED 屏的1 阶振型主频为1.16 Hz,主要表现为绕雨棚横梁的前后摇摆。

图8 LED屏前4阶振型

2.3 动力响应

为研究雨棚附属结构受列车风作用下的应力极值并确定附属结构薄弱部位,对雨棚附属结构进行动力响应分析。选用ABAQUS/Explicit 显式算法求解雨棚附属结构动力响应,此算法为时域直接积分法中的中心差分法,通过微小增量步的叠加进而计算相关结构的动态情况,适合解决附属结构多个独立构件间复杂接触的瞬时响应问题。将仿真得到的雨棚附属结构所受列车风压极值作为外部载荷,对雨棚附属结构进行激励,当高速列车分别以不同速度级通过雨棚时LED屏薄弱部位应力极值见表7。

表7 LED屏薄弱部位动力响应极值

由表7可知:LED屏薄弱部位应力极值随车速提高而增大,且应力极值均出现在顶部连接部位。

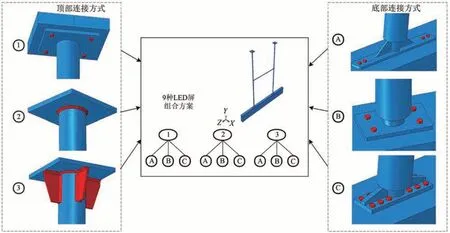

在400 km·h-1速度级下LED 屏薄弱部位应力云图如图9所示。

图9 LED屏附属结构薄弱部位应力云图

由表7及图9可知:当高速列车以400 km· h-1速度级通过该雨棚时,LED 屏表现为绕雨棚横梁的前后摇摆;顶部连接部位应力极值为71.46 MPa,底部连接件应力极值为65.41 MPa,螺栓应力极值为42.12 MPa,应力极值均小于Q345钢许用应力,满足强度要求。

高速列车以不同速度级通过雨棚时,车站站牌、出站口指示牌的应力极值变化规律与LED 屏相似。雨棚附属结构应力极值随着速度提高而增大;在相同速度级下,LED 屏应力极值最大,车站站牌次之,出站口指示牌最小;LED屏在3种附属结构中安全性最低。

2.4 疲劳寿命

雨棚附属结构受到列车风压反复作用,根据《钢结构设计标准》[15]中的规定,当应力变化的循环次数n≥5×104次时应进行疲劳计算。据现场观察统计,每日通过该车站的列车频次不少于80 次(包含上下行),依据《建筑结构可靠度设计统一标准》[16],铁路永久性建筑物的设计寿命为100 a,可知连接件载荷循环次数应大于5×104次,因此,须对雨棚附属结构进行疲劳寿命分析。

基于疲劳累积损伤理论,运用疲劳分析软件FE-SAFE 计算在列车风致应力极值的作用下,循环载荷对附属结构的疲劳损伤。将ABAQUS 软件中计算得到的雨棚附属结构动力响应结果文件导入FE-SAFE 软件,并针对雨棚附属结构薄弱部位进行疲劳寿命计算。该结构表面粗糙度介于1.6~4.0 μm。当列车以400 km·h-1速度级通过该雨棚时,应力较大、疲劳寿命较短的LED 屏顶部连接部位和底部连接螺栓疲劳寿命分布如图10 所示。图中:蓝色表示该部位疲劳寿命相对较短,红色反之。

图10 顶部连接部位和底部连接螺栓疲劳寿命分布

由图10 可知:高速列车以400 km·h-1速度级通过该雨棚时,LED 屏顶部连接部位疲劳损伤主要发生在顶部支撑板与钢梁接触部位,疲劳寿命为106.460=2 884 031 次,底部连接螺栓疲劳损伤主要发生在螺栓受剪切位置,螺栓疲劳寿命为106.940=8 709 635次,其疲劳寿命高于顶部连接部位。

通过对雨棚附属结构薄弱部位疲劳寿命计算,得到高速列车以不同速度级通过时雨棚附属结构的疲劳寿命见表8。

表8 高速列车以不同速度级通过时雨棚附属结构疲劳寿命

由表8 可知:雨棚附属结构疲劳寿命随着车速提高而降低,其中LED 屏疲劳寿命小于列车以相同速度级通过时车站站牌、出站口指示牌的疲劳寿命;雨棚附属结构顶部连接部位的疲劳寿命小于底部连接件的疲劳寿命,且LED 屏顶部连接部位的疲劳寿命最短。

由现场观察统计可知,每日高速列车上下行通过该雨棚最高频次为148 次,其单侧通过频次最高为74 次。考虑列车车速、频次等对雨棚附属结构疲劳损伤的最不利影响,在现有运营条件下,假设每天列车均以350 km·h-1最高运营速度在附属结构的邻侧线路通过,通过次数为74 次,则100 a 内通过次数约为2.70×106次,小于LED 屏附属结构载荷循环次数,则该雨棚附属结构服役100 a 不会发生疲劳破坏。

3 环境风与列车风共同作用下雨棚附属结构动力响应

前面分析了列车风作用下雨棚附属结构的动力响应规律,而在实际工况中,雨棚附属结构不仅受到列车风作用,还会受到环境风影响。将环境风和列车风叠加在一起作为外部载荷,明确共同作用下的极限条件,进而通过对雨棚附属结构动力响应分析,确定最低设计高度。

3.1 雨棚附属结构不同连接方式动力响应

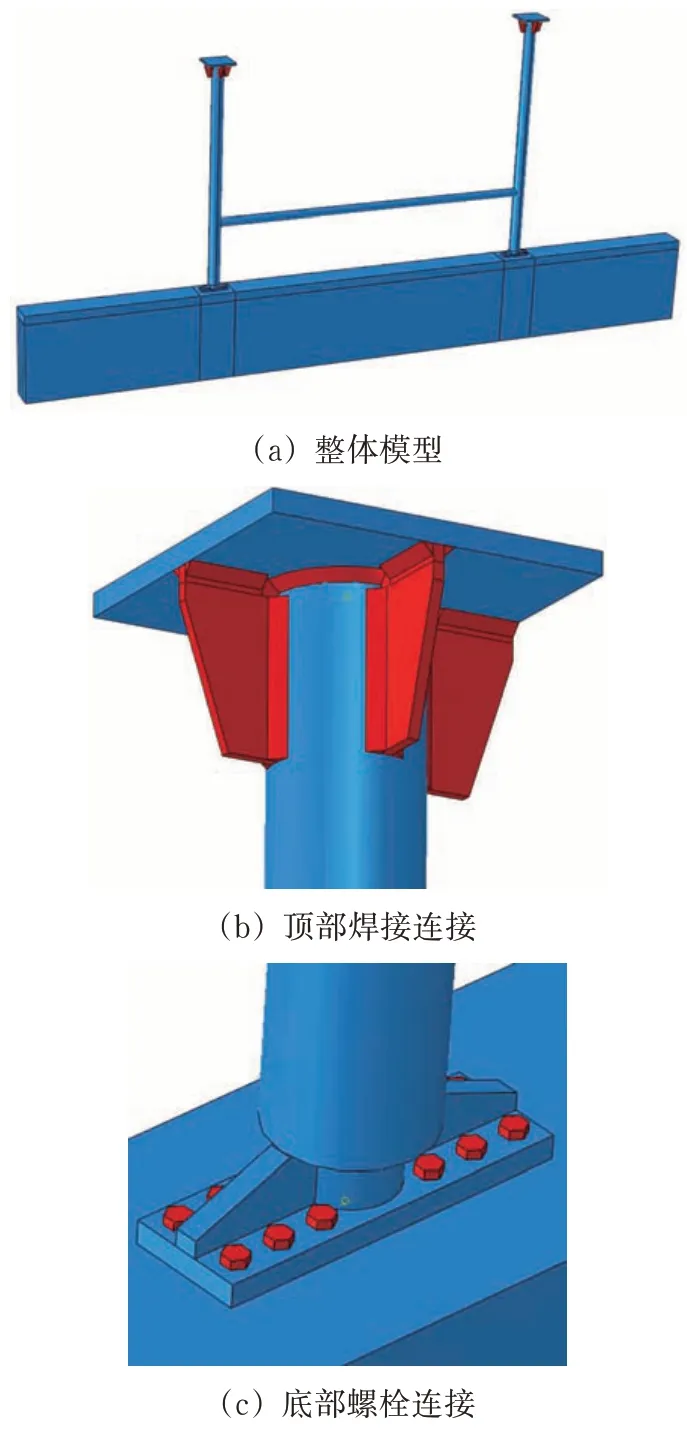

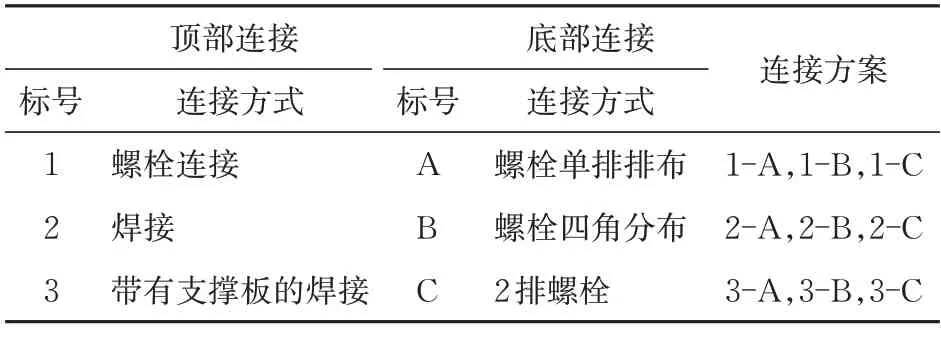

根据现场调研,附属结构顶部和底部存在多种连接方式且不统一,为了研究不同组合方案下,雨棚附属结构的动力响应规律,对连接方式及组合方案进行标号如表9、图11所示。

表9 连接方式及组合方案标号

图11 连接方式及组合方案标号

当列车以400 km·h-1速度级通过雨棚时,保持底部连接方式不变,对3种不同顶部连接方式的LED 屏附属结构分别进行动力响应分析,应力极值见表10。

表10 400 km· h-1速度级下3种顶部连接方式应力极值

由表10可知:在3种顶部连接方式中,螺栓连接的应力极值最大,焊接连接的应力极值次之,带有支撑板的焊接连接应力极值最小。

当列车以400 km·h-1速度级通过雨棚时,保持顶部连接不变,对底部螺栓连接时3种不同螺栓排布方式的LED 屏附属结构分别进行动力响应分析,应力极值见表11。

表11 400 km· h-1速度级下3种底部连接方式应力极值

由表11可知:在3种底部连接方式中,应力集中区域均位于螺栓连接部位,其中螺栓单排排布连接的应力极值最大,螺栓四角分布连接的应力极值次之,2排螺栓连接的应力极值最小。

由表10 和表11 的数据分析可知:顶部连接方式中带有支撑板的焊接连接应力极值最小,底部连接中2 排螺栓连接应力极值最小,因此,上述2 种连接方式的组合方案为最优方案,该方案对应标号3-C。

3.2 极限条件下雨棚附属结构动力响应

在实际工况中,雨棚附属结构不仅受到列车风作用,还会受到环境风影响。根据标准GB/T 28591—2012《风力等级》[17]可知:当环境风的风力达到9 级烈风时会对建筑物造成部分损伤,故选取出现频次相对较高且不造成结构主体破坏的8级风的风压极值作为雨棚附属结构所受环境风极限条件;400 km·h-1速度级单车通过雨棚时,风压极值随着附属结构高度的增高而减小,而雨棚附属结构的最低设计高度要求不低于3 m,因此选择附属结构高度3 m 处的风压极值作为雨棚附属结构所受列车风极限条件。根据标准GB/T 28591—2012《风力等级》[17]可得8 级大风的最大风速为20.7 m· s-1,考虑最不利工况,取风攻角为0°。

根据标准GB 50009—2012《建筑结构荷载规范》[18]可知基本风速与基本风压转换式为

式中:ρ0为基本风压,kN·m-2;ρ为空气密度,kg· m-3;v0为基本风速,m· s-1。

由式(1)可得8 级风风压为267.81 Pa,将该风压与列车以400 km·h-1速度级单车通过雨棚且附属结构高度3 m 处的风压极值进行叠加,且假设列车风压和大风风压作用方向一致,可得雨棚附属结构受列车风与环境风二者共同作用的风压极值为469.53 Pa,即为极限条件下的风压极值。

为了确定极限条件下雨棚附属结构的合理安装高度,将8 级风风压与400 km·h-1速度级下不同高度列车风压进行叠加,总风压极值见表12。

表12 环境风与不同高度列车风压叠加后总风压极值

将上述极限条件中的风压极值469.53 Pa 作为外部载荷,对最优组合方案3-C 的LED 屏附属结构进行动力响应分析,薄弱部位的应力云图见图12。

由图12 可知:在极限条件下最优组合方案的LED 屏附属结构顶部连接部位应力极值为466.0 MPa,底部连接件应力极值为354.6 MPa,应力极值大于Q345 钢的屈服极限,附属结构连接部位会产生明显的塑性变形,造成列车运行安全风险。

图12 极限条件下最优组合方案的顶部连接部位与底部连接件应力云图

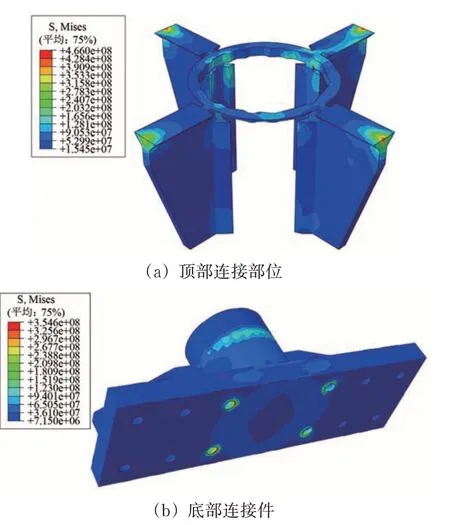

由于应力极值位于顶部焊接部位,根据《机械设计手册》[19],建筑Q345 钢结构角焊缝许用应力为167.0 MPa,螺栓连接件许用应力为172.5 MPa,以此为限定条件,确定不同组合方案下LED 屏的合理高度范围,其中最优组合方案下LED 屏高度与应力极值的关系如图13所示。

图13 最优组合方案下LED屏应力极值与高度关系

由图13 中拟合函数可计算出最低设计高度为5.72 m。考虑到该雨棚高度为11.50 m,LED屏高为1.0 m,则LED屏底面和站台之间的最大净高为10.50 m。所以在该雨棚最优组合方案下LED 屏的合理设计高度范围为5.72~10.50 m。

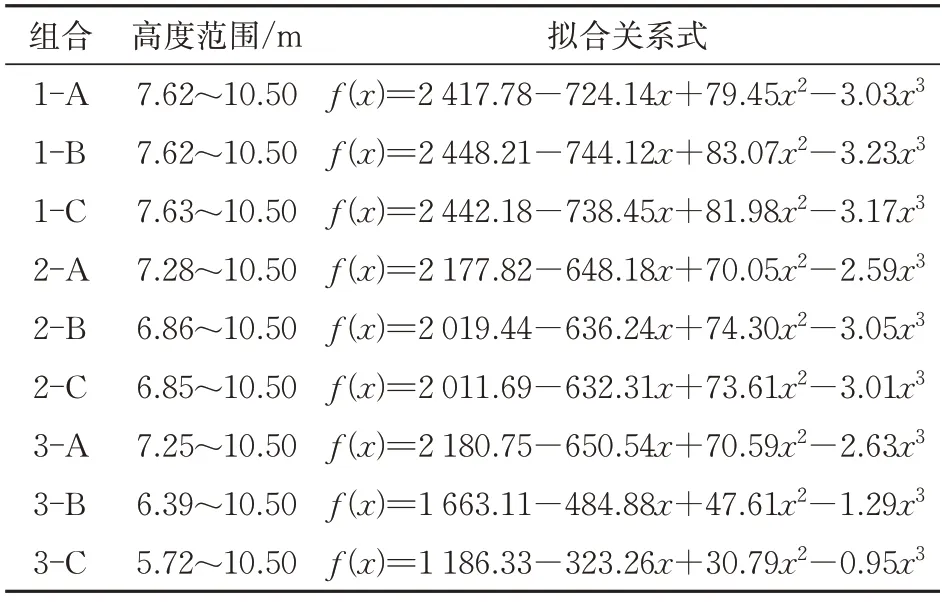

将叠加后的总风压极值作为外部载荷,分别对LED 屏附属结构不同组合方案进行动力响应分析,得到9种组合方案下应力极值与高度的拟合函数见表13。

由表13 可知:1-A,1-B 和1-C 这3 种方案的最低设计高度基本相同,主要是顶部螺栓连接部位为应力集中区域,在这3种组合方案下,虽然底部3 种连接方式A,B 和C 均存在优劣,但是与顶部连接方式1 进行组合后,均为顶部螺栓连接部位最先受到破坏,在整个组合方案中上述3种方案均为最不利组合方案。在最优组合方案3-C中,满足极限条件下的最低设计高度为5.72 m。

表13 9种组合方案应力极值与高度的拟合函数

4 结论

(1)在同等高度下,雨棚附属结构所受列车风压极值随着车速的提高而增大;在同等车速下,雨棚附属结构所受列车风压极值随着高度的增加而减小,当列车以400 km·h-1速度级通过雨棚时,列车正风压极值约与高度的0.67 次方成反比,列车负风压极值绝对值约与高度的0.56次方成反比。

(2)当列车以相同速度级通过该雨棚时,LED 屏附属结构的应力极值最大,车站站牌附属结构的应力极值次之,出站口指示牌附属结构的应力极值最小,其中LED 屏附属结构所受列车正风压极值约与速度的2.03 次方成正比,负风压极值绝对值约与速度的1.98次方成正比。

(3)雨棚附属结构疲劳寿命随着车速提高而降低,在相同工况下,3种典型雨棚附属结构中LED屏附属结构的疲劳寿命最短,且LED 屏附属结构顶部连接部位的疲劳寿命最短,但在现有运营条件下,该雨棚附属结构服役100 a不会发生疲劳破坏。

(4)拟合得出LED 屏附属结构的9 种不同组合方案应力极值与高度的函数关系,其中最优组合方案下该雨棚附属结构的合理设计高度范围为5.72~10.50 m。