基于弱磁技术的海洋输油复合管检测

徐奇林,刘 芳,于润桥,桂长城,廖明亮

(南昌航空大学 无损检测技术教育部重点实验室,江西 南昌 330063)

0 引 言

海洋输油复合管是海上油(气)田开发生产系统的主要组成部分,也是最快捷、最安全和经济可靠的海上油气运输方式[1]。然而一方面由于我国海洋输油复合管铺设都经过了较长的一段时间,在海底恶劣的工作环境下,管道很容易因海水的电离作用发生管道内壁腐蚀,甚至会因为各种隐含缺陷导致石油泄漏事故的发生[2];一旦海洋输油复合管受损,不但会带来直接的经济损失,同时会给海洋环境带来严重的污染,产生极其不良的社会影响。因此对海洋输油复合管进行精确的状况检测,对于有效评估管道的寿命,预防泄漏事故的发生,保证输油复合管的正常运行都具有非常重要的意义[3]。

目前国内外对海洋输油复合管缺陷检测技术的研究已不少,取得了阶段性的成果的主要有超声检测和漏磁检测。1965年美国Tuboscope公司研制出了第一套基于漏磁原理的海洋复合管道检测器[4]。德国ROSEN公司利用超声低频导波技术设计出对海底复合管道内检测的设备。在国内,裴彪等使用相控阵超声检测技术对含有人工缺陷的海底复合管道进行检测,实现了缺陷的高度定量精度评价[5]。赵洪波利用超声TOFD技术实现了对海底复合管道环焊缝检测的自动化,提高了检测效率[6]。西南石油大学的王鑫利用漏磁检测技术有效识别了海底输油复合管道的内外腐蚀缺陷并确定了失效压力[7]。这两种检测方法虽然应用广泛,但也存在一定的弊端。超声检测检测精度高,可直接对检测结果进行定量,但是无法检测到即将穿孔的缺陷。漏磁检测适应性强,能检测到较深的缺陷,但检测效率和检测精度不高。

而本文提出一种基于地磁场的弱磁检测技术,与传统漏磁检测不同,弱磁检测无需外激励磁场和磁化过程,受提离效应的影响小,具有检测速度快,精度高等优点。此外,弱磁检测采用的高精度传感器对海洋输油管道这种复合管中不连续性及应力集中等易产生缺陷的区域具有较高的检测灵敏度[8]。

1 弱磁检测原理

弱磁检测是基于天然地磁场环境下进行的,当磁场中的磁介质发生磁化时会产生附加磁场,而附加磁场和原磁场叠加后的总磁感应强度与原磁场强度这二者之间的关系可表示为:

式中:B——磁感应强度,T;

H——磁场强度,A/m;

X1——物质的磁化率;

µ0——真空磁导率,4π×10-7H/m;

µ1——相对磁导率,µ1=1+X1。

在地磁场的作用下,任何处于其中的物质都会或多或少地发生磁化,所以任何物质都是磁介质,其磁化程度取决于物质本身的相对磁导率 µ1,若在地磁场中存在两种不同的磁介质,因这两种磁介质的相对磁导率不同,当磁感应线通过其分界面时,磁感应线的方向将会发生改变[9],而磁感应线在相对磁导率为 µ11的第一种磁介质中的入射角 α1和在相对磁导率为 µ12的第二种磁介质中的折射角 α2满足以下关系:

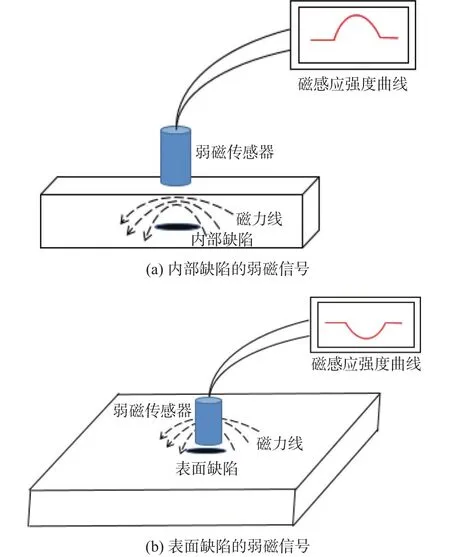

因此,当缺陷位于被检试件表面时,由于缺陷内空气的相对磁导率小于被检件母材本身的相对磁导率,缺陷处的磁感应线受到排斥导致缺陷处的磁感应强度减小,从而使得弱磁传感器在经过缺陷处时采集到的磁感应强度曲线出现下凸的现象。当缺陷位于被检试件内部时,由于缺陷处的磁感应线被排斥,导致缺陷上方的试件表面处的磁感应强度增大,采集到的磁感应强度曲线则出现上凸的磁异常现象[10],如图1所示。

图1 内部缺陷和表面缺陷弱磁信号对比图

2 检测试验

本次研究中所使用的检测试件为中国海洋石油集团有限公司所提供的一段预制缺陷的海洋输油复合管,管道外层由夹有钢带的聚乙烯材料组成,中部是双层斜拉铠装层,此层由几十根扁平钢条组成,主要用于防止海底管道在装卸时发生张力变形。而内部是耐腐蚀合金复合管,以不锈钢和镍基合金作为内衬层,以碳钢管作为外部基管,管道中所使用的金属合金材料都属于铁磁性材料的范畴,如图2所示。

图2 海洋输油复合管

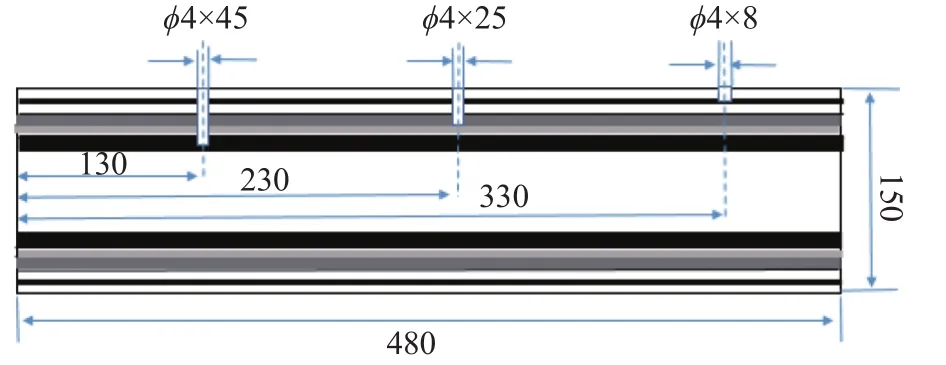

海洋输油复合管埋于海底时因海水腐蚀穿孔易发生损伤,而且产生的腐蚀缺陷有时会突破管道表面的聚乙烯保护层,出现在较深的金属层上,因此管道上预制的缺陷是经过机械钻孔处理而来的,一共加工出三个缺陷,预制缺陷直径均取4 mm来模拟真实缺陷,并且这三个缺陷分别位于聚乙烯材料中的钢带层、双层斜拉铠装层和管道最底层的耐腐蚀合金复合管处,如图3所示。

图3 含人工缺陷的管道纵向剖面图(单位:mm)

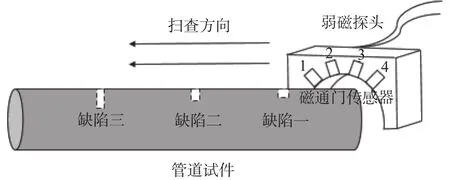

使用实验室自主研发的弱磁检测探伤仪检测上述海油管道试件,弱磁探头采用高精度单分量磁通门传感器,量程为±250 000 nT,分辨力为1 nT。检测中使用4个磁通门传感器组成4通道的弱磁阵列探头,为了保持磁通门传感器在检测过程中采集到稳定的信号,设计了贴合管道的探头工装。检测过程中,先将管道试件置于均匀稳定的磁场环境中,接着把弱磁探头放于管道试件表面,采用手动扫查的方式从缺陷1的前90 mm处开始检测,探头在沿试件表面至右向左匀速稳定的移动过程中不断的采集磁感应信号,最后在缺陷3的后120 mm处停止检测,一次扫查过程中检测长度为410 mm,人工缺陷分别在90,190,290 mm处。为了避免检测过程中的不确定因素以验证检测数据的重复性,扫查过程至少需重复两次,扫查方式如图4所示。

图4 扫查方式

3 结果分析

3.1 原始信号分析

检测完成后,弱磁传感器采集到的磁感应信号如图5所示,CH1、CH2和CH3分别表示1号传感器、2号传感器和3号传感器在扫查过程中所采集到的磁感应强度变化曲线。为了对比管道在有缺陷处和无缺陷处的信号差别,其中,1号传感器检测的是管道无缺陷处的磁感应信号,而2号传感器和3号传感器检测的是管道有缺陷处的磁感应信号。

图5 管道试件的检测信号

从CH2和CH3中可以看出磁感应强度曲线在扫查距离为 90~110 mm、200~220 mm和 290~320 mm时出现上凸的磁异常现象,原因是深度直达管道内部钢带、铠装层和复合合金管处的三个人工缺陷可近似看作输油管道的内部缺陷,内部缺陷的存在导致了缺陷上方的管道表面处磁感应线密度变大,因此缺陷处采集到的磁感应强度曲线则出现上凸的现象。此外,曲线上存在明显上凸的位置与管道上90,190,290 mm处的实际缺陷位置相比还是存在着少许偏差,这是由于手动扫查速度不均匀所导致的。而在CH1中,除了开始检测时启动过程的抖动导致磁感应强度曲线稍微向下凸起,其余位置曲线都较为平缓,无明显凸起。由此可见,使用弱磁检测技术对海洋输油复合管内部金属层上的缺陷检测初步来说具有一定的可行性。

3.2 缺陷信号提取

扫查过程中探头发生的轻微振动和外界磁场的叠加会对磁感应强度曲线中缺陷信号提取产生一定干扰,为了减小干扰并使得缺陷信号更加明显,使用小波变换对缺陷信号进行提取。小波变换适合于探测正常信号中夹带的瞬态反常现象并展示其成分[11]。

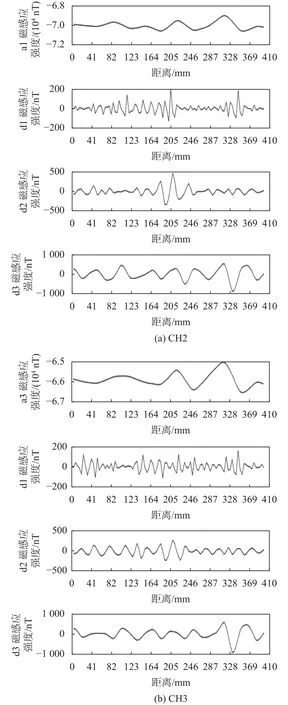

在使用小波变换对弱磁检测信号进行分解处理和缺陷信号提取的过程中,最关键的问题是小波基的选择,选用不同的小波基对信号进行分析则对最后信号处理的结果有很大的影响,一个合适的小波基更利于特征信号的识别[12]。Symlet小波基是由Ingrid Daubechies提出的一种既可以用于连续小波变换也可以用于离散小波变换的小波函数,通常表示为symN(2≤N≤8)。symN小波的支撑范围为2N-1,消失矩为N,同时具有较好的正则性和对称性,这就在一定程度上减小了弱磁信号在分析的过程中出现相位畸变。因此,经过分析比较,本实验中选用sym6小波基对检测信号进行3尺度分解,得到的分解波形如图6所示。

图6 通道2和通道3 Symlet小波三尺度重构曲线

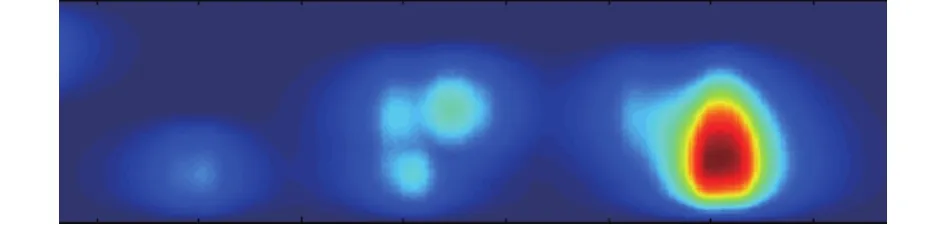

其中,a3是检测信号由低频分解系数重构后的波形,d1、d2、d3则是检测信号由高频分解系数重构后的波形。从分解效果分析,d2、d3中由于存在低频干扰信号导致缺陷1与无缺陷处的信号差别不大、区分度不高。而高频干扰信号虽然主要集中在d1上,但缺陷信号和干扰信号之间还是存在明显的区分度,复合管试件上的三个人工缺陷都能清晰的呈现出来。最后,把CH2和CH3中提取出的缺陷信号融合并用二维彩图表示,如图7所示。

图7 二维缺陷彩图

因此,选用合适的小波基对弱磁检测信号进行小波变换分解可以实现对海洋输油复合管缺陷信号的提取。

3.3 缺陷深度

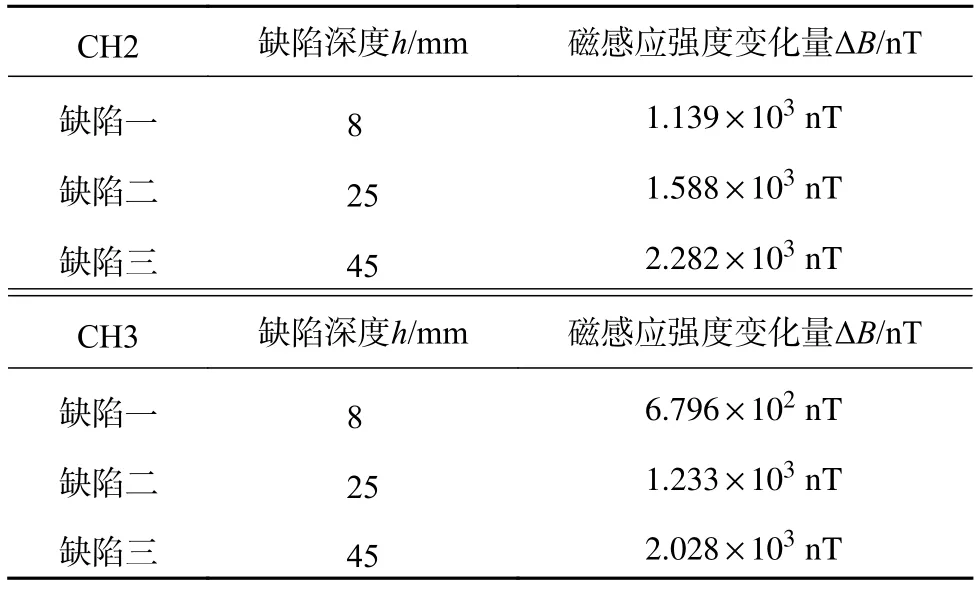

海洋输油复合管中的缺陷主要是海水腐蚀造成的,但由于管道中的金属层使用的基本都是耐腐蚀的合金复合材料,缺陷面积相对较小,因此缺陷深度对弱磁检测信号的影响远大于缺陷面积对弱磁检测信号的影响。为了更直观的显示出弱磁检测信号和缺陷深度之间的关系,本次实验先计算出每个缺陷位置的磁感应强度变化量ΔB,再通过曲线拟合把缺陷深度h和磁感应强度变化量ΔB进行线性处理,并比较分析CH2和CH3这两个通道的检测数据和拟合曲线,最后对曲线进行调整并提高其一致性。表1为CH2、CH3中磁感应强度变化值ΔB和缺陷深度值h。

表1 CH2、CH3中磁感应强度变化值和缺陷深度

最小二乘曲线拟合和三次样条插值曲线拟合是两种相对比较普遍的曲线拟合方法。如图8所示,三次样条插值法是利用多段插值函数组合得到的拟合曲线,虽然误差较小,曲线相对平滑,但是其计算量大,存在剧烈震荡,且数据稳定性差,还不能得到其曲线表达式。

图8 三次样条插值法拟合曲线

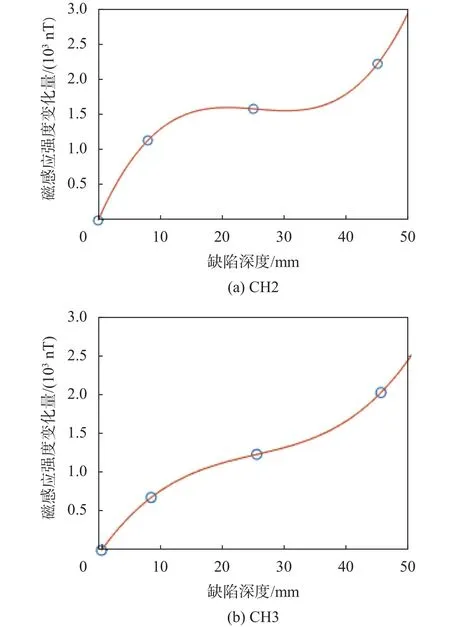

而最小二乘法虽然存在一定误差,但计算简单,具有良好的整体性和稳定性[13]。因此,本次实验选择最小二乘法对实验数据进行二次曲线拟合,如图9所示。

图9 最小二乘法二次拟合曲线

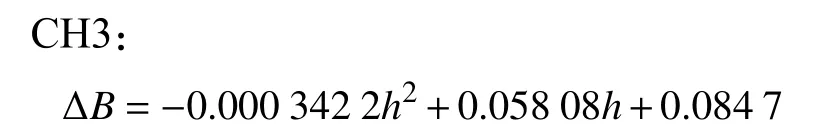

CH2曲线拟合系数为0.936 3,修正拟合系数0.809 0,而CH3曲线拟合系数为0.982 5,修正拟合系数为0.947 5,由此可见,CH3的曲线拟合效果要优于CH2的曲线拟合效果,造成这种偏差原因是管道表面的复合材料层厚度不均匀使得缺陷位置与磁通门传感器之间的距离不一致,从而导致了两个传感器采集到的缺陷信号之间产生了少许差异。从大体上看,这两条拟合曲线中缺陷深度h和磁感应强度变化量ΔB都大致呈正相关,其中CH3的拟合曲线误差小,准确度较高,能更好的反映出缺陷深度h和磁感应强度变化量ΔB之间的关系,因此,弱磁检测可以实现对海洋输油复合管中缺陷深度的测量。

4 结束语

1)在地磁场环境下,弱磁无损检测技术作为一种对海洋输油复合管缺陷检测的新方法,能很有效地检测出管道上的缺陷并对缺陷进行定位。

2)Symlet小波分析法能有效的对弱磁检测信号中的缺陷信号进行提取和判断,并对小缺陷的判定有较高的准确率。

3)分别运用三次样条插值法和最小二乘法对CH2、CH3的缺陷深度和磁感应强度变化量进行曲线拟合,经过充分比较,发现最小二乘法二次拟合曲线具有更好的整体性和稳定性,而且误差率较小,可进一步实现对海洋输油复合管中缺陷深度的测量。弱磁检测技术对于海底输油管道检测具有灵敏度高,速度快等特点,进一步改进可用于自动化检测,具有良好的应用前景。