水平轴风力机叶片气动噪声源分布特性的试验研究

代元军,姜金榜,吴 柯,郭 程

(1.上海电机学院机械学院,上海 201306; 2.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;3.新疆工程学院能源高效利用技术重点实验室,新疆 乌鲁木齐 830091)

0 引 言

随着我国风能产业的壮大,风力机噪声问题日渐显现,其噪声不仅造成周边环境污染且对其自身结构产生疲劳破坏[1]。风力机噪声源主要由叶轮旋转的气动噪声和传动机构的机械噪声构成[2],其中机械噪声随着我国机械生产工艺的进步大幅降低,叶轮旋转造成的气动噪声问题成为制约风力机发展的重要因素[3],因此风力机的气动噪声抑制技术成为研究重点,而气动噪声抑制技术的关键就是找到风力机运行时气动噪声源的位置、产生机理及变化规律。

为了弄清风力机气动噪声源的产生机理,国内外研究者对风力机的气动噪声源定位及降噪进行研究,如王枭等展开关于运行中风力机声源识别的传声器阵列测试技术的高分辨率方法研究,结合旋转噪声运动特征推论得到风轮噪声源识别的DAMAS2优化算法[4];伍岳等在经典波束形成定位原理基础上,研究圆形声阵列半径、声阵列面与风轮面间距、声源频率对噪声源定位的影响,优化了实际风力机测量时声阵列与风轮面的位置关系,并对运动声源进行了定位[5];岳巍澎等针对水平轴风力机气动噪声,提出了一种测量风力机叶片在一定范围内的噪声频率的方法,有利于对风力机的气动噪声的监测[6];胡昊等研究了典型水平轴风力机叶片的气动噪声特点,提出了使用涡发生器的风力机降噪方法[7];汪泉等针对风力机气动噪声问题进行了低噪声的叶片气动外形优化设计得到了具有更低噪声特性的叶片[8];Fisher等对风力机进行声源分析发现风力机噪声主要是来自叶尖后缘处,叶尖后缘加装锯齿结构后风力机低频噪声明显减小[9];Oerlemans等对风力机噪声源进行了量化和定位,发现风力机叶尖后缘噪声是风力机的主要噪声源[10]。

本文试验在新疆工程学院直流低速风洞实验室使用B&K噪声采集分析系统对水平轴风力机进行气动噪声源试验测试,通过搭建风力机噪声源数据采集平台,采用近场声全息法[11]和远场波束形成法[12]对额定来流风速不同转速下的S翼型水平轴风力机叶轮进行气动噪声数据采集及声源定位,得到气动噪声源声压级和声源位置的移动规律,为水平轴风力机降噪研究提供可靠实验数据和技术参考。

1 试验方案设计

1.1 试验对象

被测对象为300 W水平轴风力机,其叶片数为3,叶片三维图如图1所示。

图1 叶片三维图

其额定风速为6 m/s,额定转速为550 r/min,叶片参数见表1。

表1 300 W风力发电机叶片参数

1.2 试验设备及方法

为采集不同转速下风力机气动噪声源信息,该试验使用声学摄像机,分别采用近场声全息法和远场波束形成法,在额定来流风速6 m/s,风力机转速分别为 350 r/min、450 r/min、550 r/min、650 r/min、750 r/min时对风力机进行气动噪声数据采集与分析。波束形成法对低频段噪声源定位能力差但对高频段噪声具有良好的定位能力,近场声全息法对中低频段噪声源具有良好的定位能力[13],将这两种噪声源定位方法结合使用可对风力机不同频段噪声源准确定位。

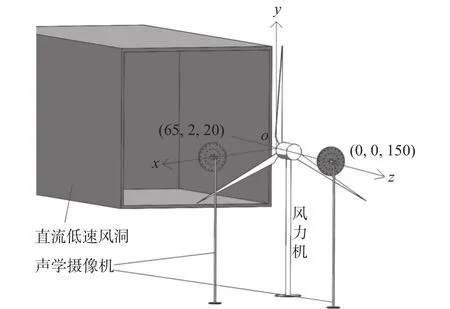

试验在 DZS-1400×1400/2000×2000-Ⅰ型直流低速风洞开口试验段进行,该验段尺寸为2 000 mm×2 000 mm×500 mm,风速范围为 0.5~15.0 m/s,为避免风力机尾舵对实验数据采集造成影响,故将风力机尾舵固定后对正风洞中心安装;噪声源识别采用9712-W-FEN型声学摄像机,包含WA-1764-W-001型30通道切片轮式阵列以及3660-C-100型5模块LAN-XI前端机箱;风力机外特性测试系统采用艾德克斯IT8512A+型负载仪控制风力机转速,使用Fluke公司NORMA 4000CN功率分析仪监测风力机转速,噪声源试验测试系统如图2所示。采集到的风轮噪声源信息经由BK Connect系统分析完成后得到噪声云图。

图2 试验设备图

2 采样区域设置

使用声学照相机分别采用近场声全息法和远场波束形成法对不同转速风力机噪声进行数据采集与分析,试验系统各部分安装位置如图3所示,以风洞开口段平面几何中心为坐标原点o,以风洞开口试验段平面为xy平面,以风力机基座轴线向上方向为x轴正方向,以垂直于基座轴线右侧方向为y轴正方向,以风洞来流相反方向为z轴的正方向建立空间直角坐标系。

图3 噪声源试验设备安装示意图

1)以风力机叶尖前缘点旋转中心作为风力机的坐标位置定位点其坐标为x=0,y=0,z=-30 cm,保持风力机旋转平面与风洞来流方向垂直。

2)使用远场波束形成法采集风力机噪声数据时,以声学照相机圆形阵列面中心点作为声学照相机的坐标位置定位点其坐标为x=0,y=0,z=-180 cm,此时声学照相机设备可采集到完整风轮旋转平面的远场噪声数据;使用近场声全息法采集风力机噪声数据时,以声学照相机圆形阵列面中心点作为声学照相机的坐标位置定位点其坐标为x=0,y=-65 cm,z=-50 cm,此时声学照相机设备可采集到以风力机叶尖前缘点为圆心直径35 cm范围内近场噪声数据。

3 试验结果分析

在额定来流风速6 m/s风力机转速分别为350,450,550,650,750 r/min时采集风力机的噪声数据,经BK Connect系统处理后获得风力机噪声云图,分析额定来流风速6 m/s时不同转速风力机气动噪声源分布特性的规律。

3.1 背景噪声分析

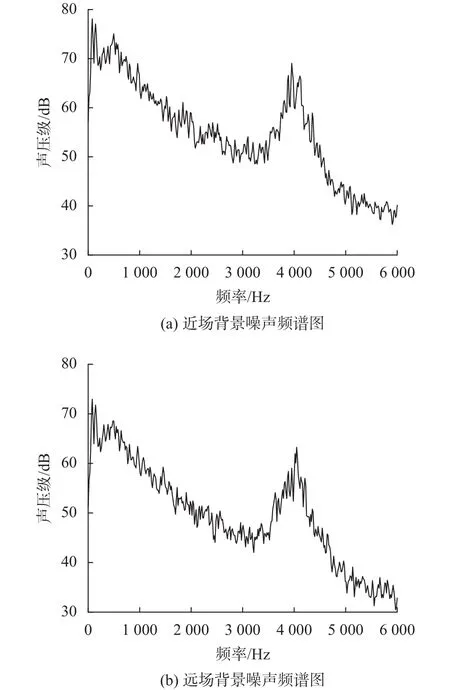

在风力机未安装时,风洞开口试验段保持稳定来流风速6 m/s测得近场及远场背景噪声,噪声频谱图如图4所示。

图4 背景噪声频谱图

从图4中可以看出风洞存在3 700~4 300 Hz对实验结果影响较大的高频背景噪声,为避免3 700~4 300 Hz背景噪声试验分析的影响,本实验将此频段的背景噪声进行剔除,分析频段分组如下:0~1 000 Hz为低频段,1 000~3 700 Hz为高频Ⅰ段,4 300~5 600 Hz为高频Ⅱ段。

3.2 远场噪声云图分析

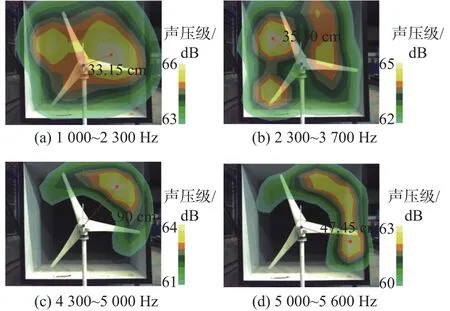

采用远场波束形成法对额定来流风速6 m/s时不同转速下的风力机气动噪声数据进行采集,其噪声云图如图5所示,以噪声源位置距风力机叶尖前缘点旋转中心的距离为r,叶轮半径为R,其比值即r/R为远场声源定位位置。

在高频Ⅰ段,风力机转速为 350,450,550,650,750 r/min时噪声源最高声压级分别为65,66,67,69,70 dB,噪声源分别位于r/R=0.52、0.53、0.52、0.52、0.52区域;在高频Ⅱ段,风力机转速为350,450,550,650,750 r/min 时噪声源最高声压级分别为 62,63,64,65,66 dB,噪声源分别位于r/R=0.66、0.67、0.67、0.66、0.66区域附近。随着风力机转速的增加噪声源的声压级随之升高;在高频Ⅰ段、高频Ⅱ段范围内,风力机噪声源在叶轮旋转面上的位置不随转速的变化而变化。

为得到更加精确的噪声源位置,将高频Ⅰ段分为两组(1 000~2 300 Hz频段组、2 300~3 700 Hz频段组),高频Ⅱ段分为两组(4 300~5 000 Hz频段组、5 000~5 600 Hz频段组) 进行噪声源定位分析。以风力机额定工况(来流风速6 m/s,转速550 r/min)为例,不同频段噪声源分布位置如图6所示,噪声频率在1 000~2 300 Hz、2 300~3 700 Hz、4 300~5 000 Hz、5 000~5 600 Hz频段时,噪声源最高声压级为分别为 66,65,64,63 dB,噪声源分别位于r/R=0.51、0.54、0.66、0.73区域处。随着噪声源频率的升高噪声源声压级减小且声源位置由叶片中部沿叶片展向朝叶尖处移动。

图6 额定工况下高频段组噪声云图

3.3 近场噪声云图分析

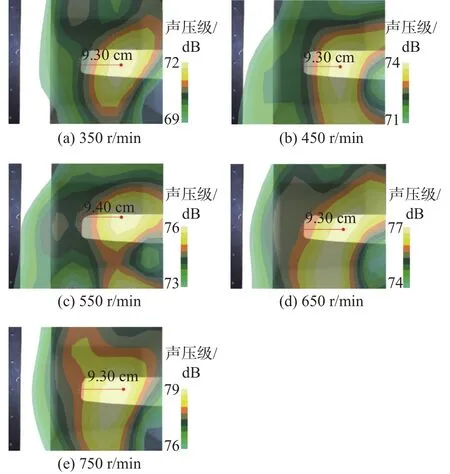

近场声全息法对中低频段噪声源具有较好的定位能力,为更清晰观测到风力机叶尖处噪声源位置变化规律,使用近场声全息法对叶尖处低频段噪声数据进行采集,来流风速6 m/s时不同转速的风力机噪声云图如图7所示,以声源位置距叶尖距离d为近场噪声源定位位置。

图7 低频段不同转速下噪声云图

风力机转速分别 为 350,450,550,650,750 r/min时低频段噪声源分别位于d=9.30,9.30,9.40,9.30,9.30 cm区域,噪声源对应最高声压级分别为 72,74,76,77,79 dB,随着风力机转速变化噪声源位置未发生明显移动,但随转速增加噪声源声压级随之升高。

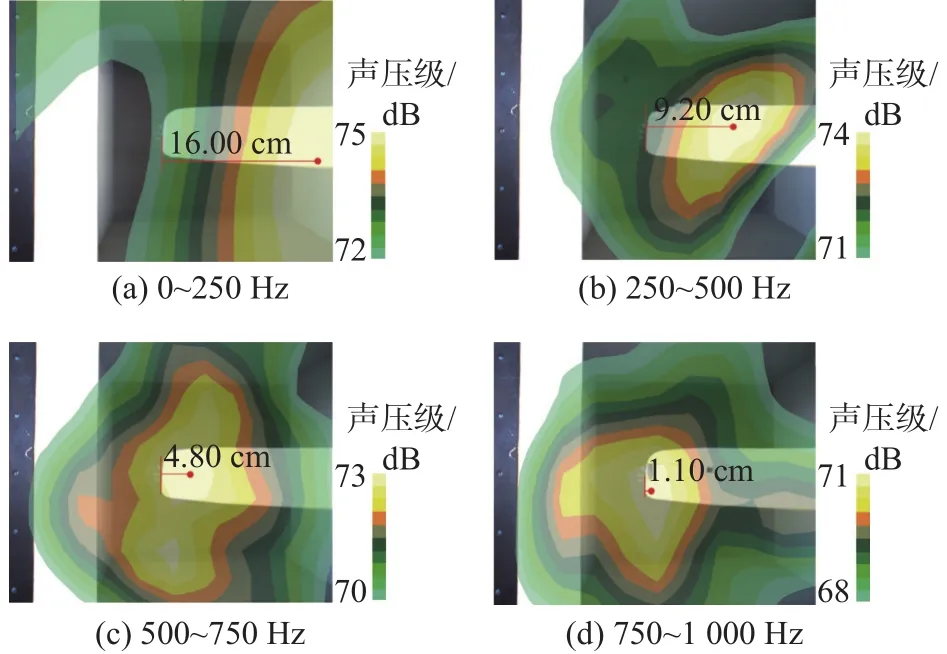

为寻找风力机声源面内噪声源位置与噪声频率的关联,以额定工况(来流风速 6 m/s,转速550 r/min)为例将低频带分为四段(0~250 Hz频段组,250~500 Hz频段组,500~750 Hz频段组,750~1 000 Hz频段组) 进行噪声源定位分析,不同频段噪声源分布位置如图8所示。噪声频率在0~250 Hz、250~500 Hz、500~750 Hz、750~1 000 Hz频段时,噪声源分别位于d=16.00,9.20,4.80,1.10 cm 处,其对应最高声压级分别为75,74,73,71 dB。随着噪声源频率的升高声压级减小且声源位置沿叶片展向朝叶尖处移动。

图8 额定工况下低频段组噪声云图

4 结束语

1)通过对风力机气动噪声源声压级变化情况分析发现,在额定来流风速不同转速下,风力机气动噪声源声压级随着风力机转速的升高而增大,转速越高噪声源频率越高,其对应的声压级也越高;在额定来流风速及额定转速时风力机气动噪声源频率越高其对应的声压级越小。

2)通过对风力机气动噪声源分布特性的分析发现,其噪声源在叶片上的分布位置主要集中在叶片中部到叶尖这一区域内且分布呈不对称性;在额定来流风速下不同噪声频段噪声源位置不随风力机的转速变化而改变;在额定来流风速和额定转速时,随着气动噪声源频率由低频段向高频段过渡,其叶片气动噪声源位置由叶片中部沿叶片展向朝叶尖处规律移动。