主轴全姿态动态回转精度检测方法及其性能研究

周怡帆,米 良,蔡绍鹏,张 志,杜 坤

(1.中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900; 2.国家机床产品质量监督检验中心(四川),四川 绵阳 621900; 3.四川大学机械工程学院,四川 成都 610065)

0 引 言

主轴回转误差运动是指主轴在旋转过程中主轴轴线偏离名义位置而出现的附加误差运动。主轴回转精度检测是数控机床的关键动态性能指标之一,是机床验收、定期检查的必检项[1-2]。有数据显示,以车削加工为例,主轴回转误差约占加工零件圆度误差原因的30%~70%[3-4]。通过回转误差的测量,可预见机床在理想状态下加工精度,也可为主轴误差补偿控制和故障诊断提供数据支撑。针对主轴回转精度检测方法与误差分离技术成为研究的难点和热点[5-7]。

目前,国内主轴动态回转误差测量主要停留在一些高校实验室和研究所。其中上海交通大学、国防科技大学、哈尔滨工业大学等相关学者对回转精度误差分离方法进行了探索和分析[8-10];大多数机床企业及用户,在衡量机床主轴回转精度方面多依赖于精密钢球或陶瓷球的静态测量法[11-12],本质上测得的是主轴和球体的跳动,无法实现倾角误差检测,不能应用于动态测量场合。

在检测系统研制方面,对于高精度的主轴动态回转精度检测,Lion Precision公司开发出世界第一台主轴动态误差分析仪。美国自动精密工程公司开发了成熟的API主轴动态误差分析仪。由于该类机床一般应用于环境控制优良的超精密加工环境或实验室环境,基于电容位移传感器与基准器组合测量的方案较好地解决了该类主轴测评问题[13],但对于应用于生产一线量大面广的精密机床主轴(总径向误差运动值大于3 µm),由于现场环境大干扰造成其动态回转精度现场的测试手段缺乏。目前市场上还缺乏承受的产品。

针对上述问题,本文提出了一种基于角度触发的主轴全姿态动态回转误差测量与误差分离方法,面向复杂工业环境下的精密机床主轴,去除主轴角速度波动及测量基准形状误差对测量结果的影响,基于多线程技术实现了主轴全姿态动态回转精度的一站式测量,研制出一套便携式的主轴动态误差检测装置。最终,应用该检测装置与成熟的主轴回转误差分析仪进行空转条件下的实验室比对验证试验,评估检测系统特性。

1 全姿态动态回转精度检测原理

1.1 性能指标

产生于主轴轴线敏感方向上的附加运动,与工件之间的非期望的相对运动主要有径向运动、倾斜运动和轴向运动[2-3]。主轴回转运动误差的表现形式有:

1)径向误差运动:回转中心线沿径向方向移动形成的误差。

2)倾斜误差运动:回转中心线与它自身产生一定角度形成的误差。

3)轴向误差运动:回转中心线沿回转体轴线方向移动形成的误差。

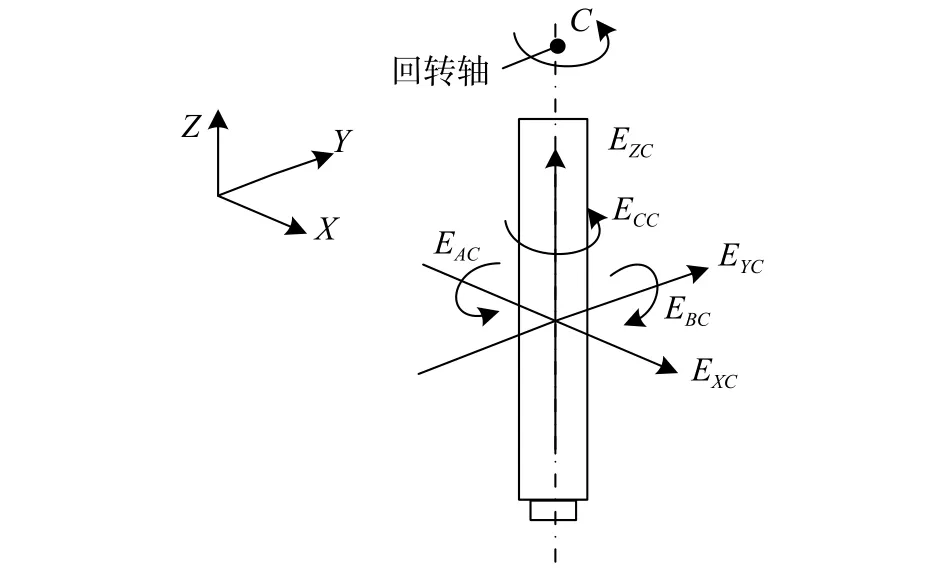

对于典型的回转轴空间运动误差如图1所示。其中,EXC为在X方向的径向运动误差,EYC为在Y方向的径向运动误差,EZC为轴向运动误差,EAC为在X轴的倾斜运动误差,EBC为在Y轴的倾斜运动误差,ECC为角定位误差。

图1 回转轴线的误差运动

1.2 检测原型

根据以上定义,为实现主轴全姿态动态回转误差一站式检测,提高检测效率,确定检测原理如图2所示。

图2 主轴全姿态动态回转误差检测原理示意图

其中,设置角度测量单元B实现角度定位误差测量;在两个互相垂直的截面(测点1、2或测点4、5)进行径向运动误差测量;通过空间相互分离一定间隔的测量点(测点1、4或测点2、5)测量倾斜运动误差;对于轴向运动误差,在主轴轴向位置进行检测(测点3)。

2 试验装置设计

2.1 结构设计

根据主轴全姿态动态回转精度检测原理,结合精密机床主轴回转精度特性,设计试验装置概念模型如图3所示。主轴全姿态动态回转精度试验装置主要由一体式基准器、测量单元、多通道数据采集系统及数据处理模块构成。其中,测量单元包含位移与角度测量单两部分。装置的二维结构如图4所示。

图3 回转轴误差测量装置示意图

图4 测量单元结构示意图

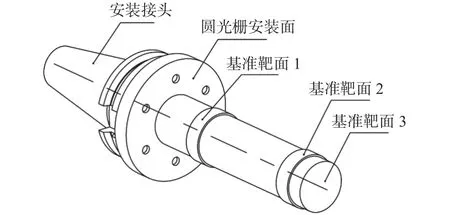

试验时,针对被测机床主轴刀柄接口,安装一体式基准器,如图5所示。避免了传统回转基准位置调整模块带来的安装误差。测量组件主要由5个电涡流位移传感器和双读数头角度编码器构成,通过安装底座保证径向方向的传感器与回转基准正交。以HSK50刀柄接口为例,试验装置硬件结构如图6所示。

图5 一体式基准器结构示意图

图6 试验装置硬件结构实物图

2.2 数据采集与分析系统

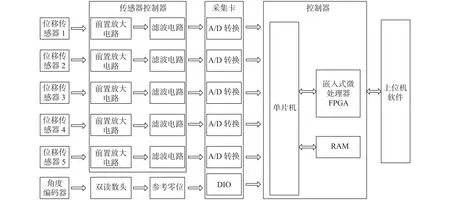

基于角度触发的多通道数据采集与分析系统作为主轴全姿态动态回转精度试验装置的核心,主要由传感器、信号调理箱、数据采集卡和计算机构成。通过传感器采集原始信号并传输至数据采集卡,数据采集卡嵌入至含实时处理器和可重配置FPGA的嵌入式控制器,通过接口将信号传输至控制器中FPGA模块,控制器通过USB数据传输线将采集数据传输至上位机,通过软件处理将所得数据以TXT或EXCEL文件的形式输出。总体设计如图7所示。

图7 数采系统总体设计框图

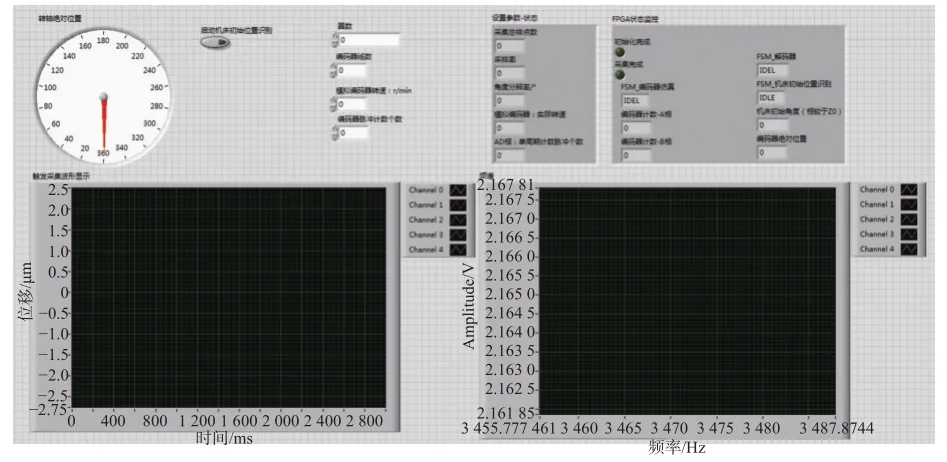

数据采集系统软件基于LabVIEW开发设计,系统的主操作界面采用常用的视窗形式,如图8所示,核心在于角度触发功能的实现,首先对角度编码器A、B、C相信息进行解码,分析出主轴回转角速率、方向及位置信息,再通过TTL方波上升沿触发AD采集模块对位移信息进行采集和显示。

图8 数据采集控制界面

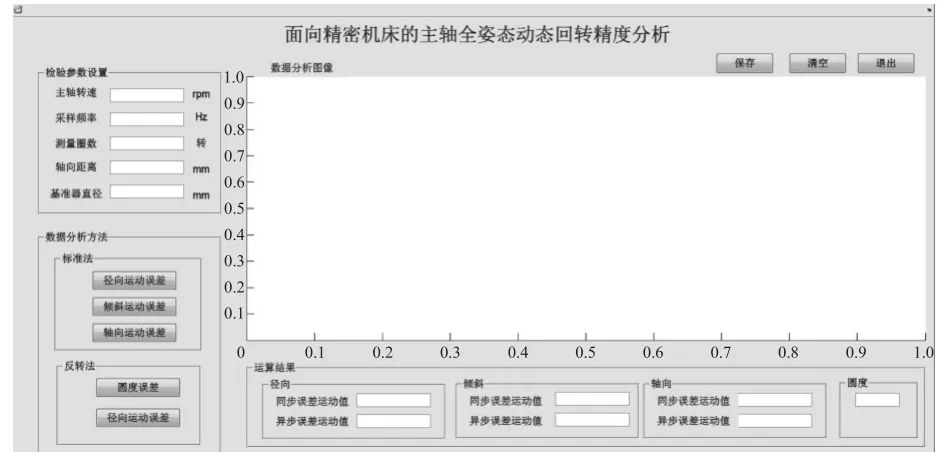

在此基础上,设计数据分析人机交互软件,如图9所示。信息输入模块使用Matlab GUI中的“edit”和“text”控件实现,数据交互通过控件函数句柄实现。数据处理方法模块使用“pushbutton”控件实现,主程序与子程序之间通过主函数句柄进行数据交互。

图9 数据分析人机交互界面

3 关键误差影响规律分析

3.1 角度测量误差

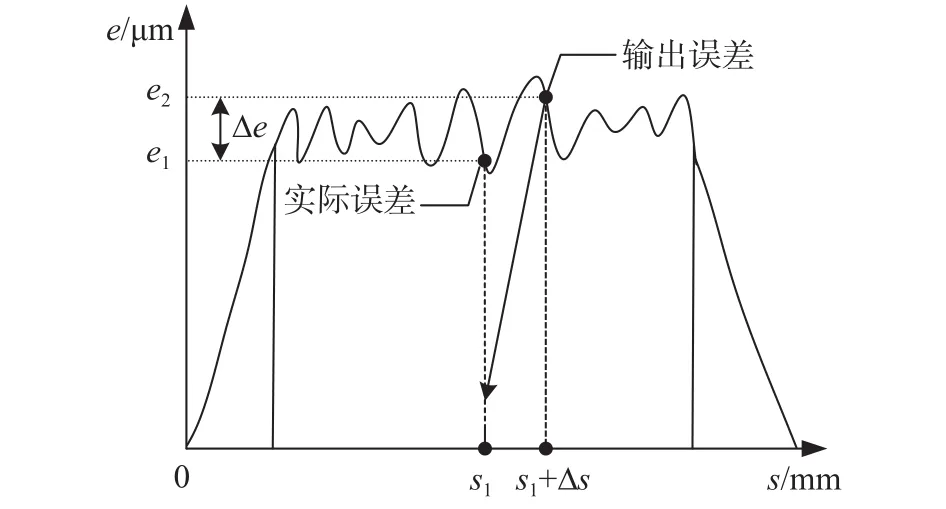

分析机床主轴角速度波动对测量结果的影响。理想情况下,由角度测量单元发出角度位置信号触发位移传感器采集数据(如每隔30°发出一次信号触发位移传感器采集当前点数据)。实际测量时,由于存在角度测量误差,传感器对应的实际测量点位置(如 30.1°)与理想测量位置(30°)存在偏差,从而影响最终测量结果,如图10所示,为角度测量误差对位移传感器当前测量点影响的示意图。

图10 角度测量误差对测量结果的影响

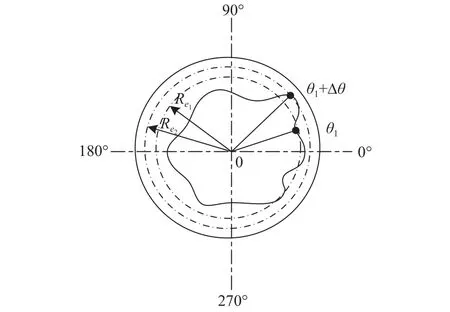

以径向回转误差为例,如图11所示,由角度误差 Δθ产生的径向误差为:

图11 角度测量误差对径向回转误差的影响

用傅里叶级数表示采集的原始数据值:

仿真分析角度测量误差 Δθ对测量结果的影响:

分析角度测量误差在360″范围内对各级级数产生的误差影响规律,如图12所示为角度偏差对1阶傅里叶级数的影响规律。此时:

图12 角度测量误差对原始数据的影响

同理分析角度测量误差对2阶、3阶级数的影响规律,均小于5‰。因此,当角度测量误差控制在360″范围内时,对测量原始数据产生的影响将小于5‰。

3.2 检测基准偏差

3.2.1 安装偏差控制

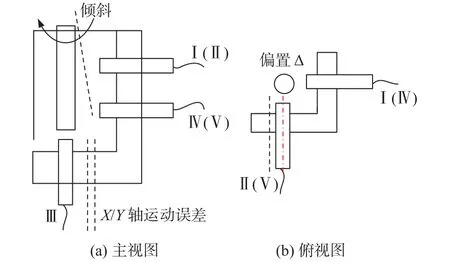

传统的主轴回转误差测量时,将提供高精度检验棒,作为测量基准与被测主轴同轴安装。由于安装偏差,将产生偏心和倾角误差,如图13所示为检测基准安装偏差示意图。

图13 检测基准安装偏差示意图

基于多体系统运动拓扑建模思想,构建测量系统的拓扑结构,在此基础上构建考虑动静态运动误差的运动变换矩阵,构建系统测量误差模型[3-4]。采用单一变量法,进行误差影响规律仿真分析可知,安装偏置影响显著,基本叠加至径向误差。安装角度影响远端径向误差和倾斜误差。因此设计一体式基准器,重点控制基准器同轴度小于1 µm,此时,产生的倾角误差约为2.7″,满足精密级机床主轴测量精度要求。

3.2.2 形状偏差

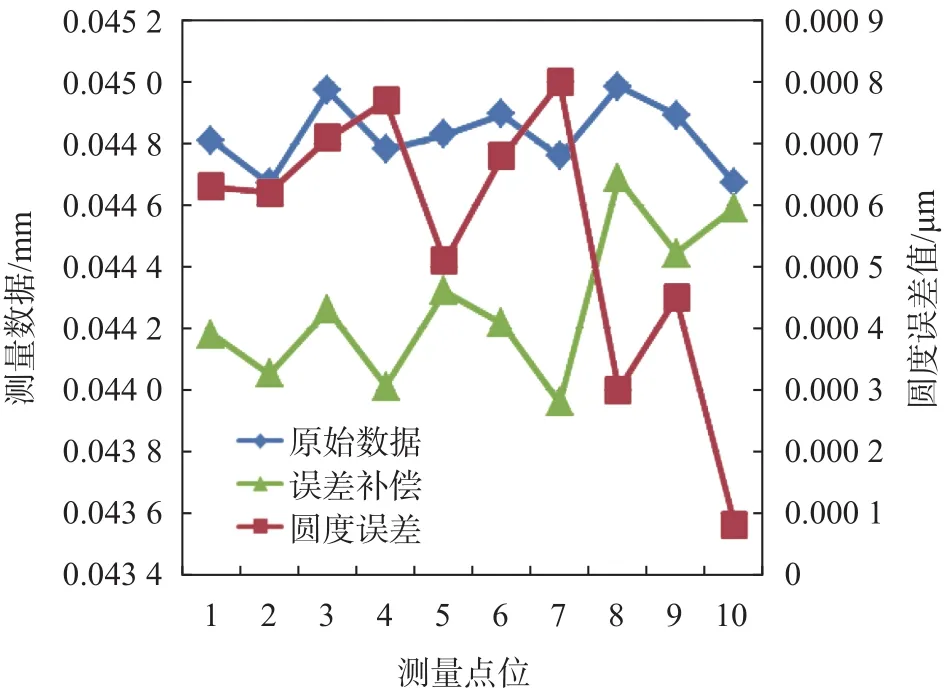

此外,检测基准圆度误差将影响测量结果,基于测量装置的角度测量单元,测量时,通过识别测量零点,对齐测量起始位与检测基准的圆度误差,对检测数据进行圆度误差补偿,从而去除检测基准的形状误差。如图14所示。其中,横坐标为测量点数。左侧纵坐标为采用标准方法获得的传感器测量值,右侧纵坐标为基准器各点位圆度误差值,由反转法测量得出。试验时角度间隔一致,均为36°,测量零点位置相同。

图14 基准器圆度误差补偿原理示意图

4 试验验证

以一台五轴加工中心为测量对象,采用设计的试验装置与商用成熟的主轴回转误差分析仪进行实验室比对。试验条件如下:

主轴转速:800 r/min;

环境温度:(20±1)℃;

环境湿度:54%~62%;

主轴预热:预热时间60 min。

径向运动误差测量结果如图15和表1所示,径向运动同步误差评定结果相同,异步误差评定结果差值小于2%,满足主轴全姿态动态回转精度检测需求。

表1 径向运动误差评定结果比对

图15 自研装置径向运动误差测量结果

5 结束语

主轴回转精度是影响数控机床的加工精度和性能的关键动态指标之一,针对精密主轴全姿态动态回转精度,采用适合的试验装置进行检测,采集并分析测量结果,为后续精密机床主轴动态性能测试评价及优化提供试验基础,主要体现在以下两个方面。

1)该试验装置提供角度测量单元,并通过采集系统实现基于角度触发的位移信号采集功能,可去除精密级机床主轴速度波动对测量结果的影响。同时,基于角度测量功能,识别测量零点,对检测数据进行检测基准的圆度误差补偿,能得到较高精度的试验结果。同时能为主轴故障诊断提供支撑。

2)试验时,通过5个电涡流位移传感器的布置,实现主轴全姿态回转精度的同步测量,且电涡流位移传感器更适用于复杂工业环境,抗干扰能力强,不受水、油污影响。一体式基准器避免了传统的测量回转基准分体式结构带来的安装误差,在多次重复测量时提供测量效率。