低温储罐大流量排液过程数值模拟研究

邱国毅,高 荣,司 标,张 伟,马恒高,周 杰,王 凯*,植晓琴,邱利民

(1.浙江大学 制冷与低温研究所,杭州 310027;2.中国空气动力研究与发展中心,四川 绵阳 621000;3.杭州杭氧低温液化设备有限公司,杭州 310027)

0 引言

在大型低温储罐排液系统中,由于排液流量大、排液时间长,排液管上方的液面可能会出现自由表面漩涡。自由表面漩涡是非常复杂的流动现象,普遍发生在各种尺度的排液口前,如泵进水口漩涡[1-4]、冶金流程中的中间包漩涡[5-7]、液体火箭推进剂贮箱排液漩涡[8-14]等。自由表面漩涡的生成诱因主要包括来流条件、排液口结构和科里奥利力等[15]。来流条件和进水口结构在不同的工程实例中会有较大差异,导致难以总结出具有普适性的规律。Ramamurthi等[16]通过旋转液柱自由排放的流动可视化试验,研究了排液口直径比对漩涡强度的影响。Robinson等[17]将基于多相流(VOF)模型的轴对称容器排水模拟结果与试验结果进行对比,证明VOF模型可以很好地预测漩涡特性。Sohn等[18-24]结合可视化试验和数值模拟,研究了圆柱形罐体在初始角速度条件下排水过程中气芯的产生和发展过程,讨论了容器直径、排液口直径、初始转速、初始液位高度、水温等对漩涡的影响。

科里奥利力主要通过改变流体运动方向影响排液漩涡。李海峰等[25-27]结合试验观测和PIV粒子测量,得到科里奥利力在漩涡生成和演化过程中的作用,确定该力是引起漩涡形成的主要原因之一。对于实际工程来说,由于排液结构与运行工况不同,科里奥利力在漩涡的生成中所造成的影响也不同,具体问题应具体分析。由于科里奥利力比重力等常见力小,需要较长时间的积累才会表现出对流动的影响,因而,该力在大尺度长时间的排液口漩涡问题中的重要性还有待研究。

在自由表面漩涡发展过程中,液面高度会随时间而变动,当其降低到某一液位以下时,气体会沿漩涡核心进入排液口。此时的液位高度被称为临界液位高度,是气体进入排液口的判据。吸气漩涡会影响流动稳定性,诱发管道与流动发生机械振动,影响系统的安全运行。为避免发生自由表面吸气漩涡,排液口必须有足够的液位高度。Reddy等[28]、Jain 等[29]、Odgaard[30]、马吉明等[31]研究了影响临界液位高度的因素,并提出计算临界液位高度的经验公式。Agarwal等[13]基于VOF模型研究影响圆顶储罐排水时吸气漩涡临界液位高度的可能因素。目前对临界液位高度已经有广泛的研究,但现有的经验公式只适用于特定的流动结构,不具备通用性,复杂流动结构的临界液位高度变化规律仍须研究。

在大型低温储罐大流量排液过程中,由于排液管流速较大,低温液体的气液界面同样可能产生吸气漩涡现象。因此,判断低温储罐大流量排液过程是否会出现自由表面漩涡,研究其形成的机制与影响规律,确定工作过程中安全的临界液位高度,寻找控制漩涡危害的有效措施,是工程实践中一个急需解决的问题。本文以大型液氮储罐的大流量排液过程作为研究对象,对排液过程液面变化与流动情况进行数值模拟研究,并研究防涡板结构对漩涡流场的影响,分析由于气体进入导致的排液管压力波动情况。

1 液氮储罐结构

以某3 000 m3液氮储罐及相关排液管作为研究对象,其结构如图1所示。

图1 3 000 m3液氮储罐及排液管结构Fig.1 Structure of 3 000 m3liquid nitrogen storage tank and drainage pipeline

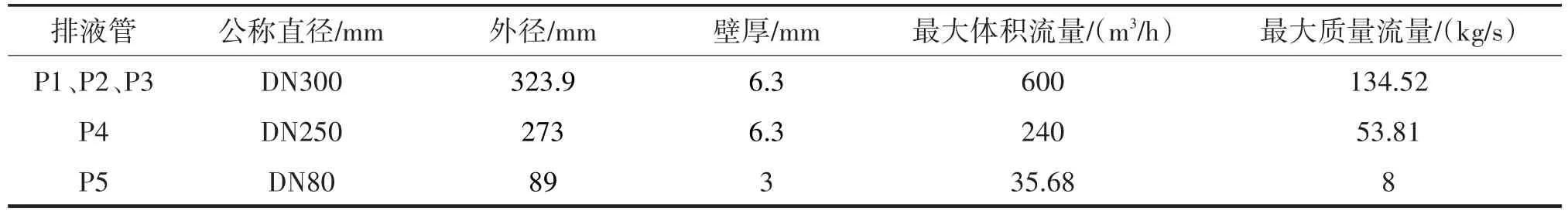

液氮储罐结构尺寸与排液管布置方式如图2所示。液氮储罐的直径为16 m,圆柱部分高度为15.23 m,圆柱顶部为半径14.4 m的球冠形封头,储罐底部开有5个排液口,连接5根排液管P1~P5,额定总排液流量约为2 000 m3/h,各排液管参数如表1所列。

图2 3 000 m3液氮储罐结构尺寸与排液管布置方式Fig.2 The structure and size of 3 000 m3liquid nitrogen storage tank and the layout of drainage pipeline

表1 排液管参数Tab.1 Parameters of drainage pipeline

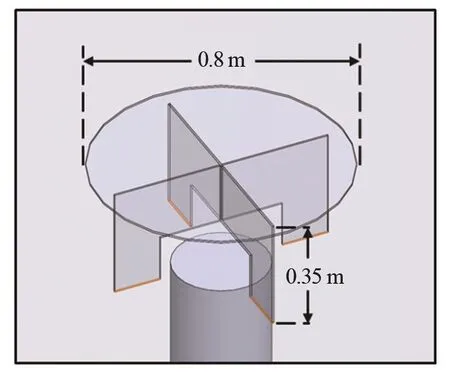

在实际排液过程中,常在排液口上方设置防涡板,以减弱排液口处的漩涡强度。为研究防涡板在液氮排液过程中对漩涡形成的影响,设计了有防涡板和无防涡板两种模型进行对比计算。防涡板结构如图3所示,每个排液口上方安装1个。

图3 防涡板结构与尺寸Fig.3 The structure and size of the anti-vortex plate

2 数值计算模型

2.1 模型假设

为简化模型计算过程,采用如下假设:

(1)液氮储罐上部球冠形封头不影响下部流场变化,因而简化为平面封头;

(2)忽略排液过程的温度变化与气液相变;

(3)排液过程液氮储罐中内部压力变化较小,氮气与液氮采用不可压缩模型。

2.2 网格划分

采用ANSYS mesh软件划分储罐结构的网格,网格划分情况如图4所示。储罐底部采用非结构化网格,上部与排液管采用六面体网格,管口处加密。

图4 液氮储罐网格示意图Fig.4 Grid of liquid nitrogen storage tank

2.3 模型设置

杜敏[32]、张磊[33]研究对比了标准k-ε、RNG k-ε和Realizable k-ε三种湍流模型,发现RNG k-ε模型在模拟漩涡流场中计算精度较高,适合排液口漩涡流场数值计算,因此本研究采用RNG k-ε模型进行湍流计算,通过VOF模型跟踪气液界面。

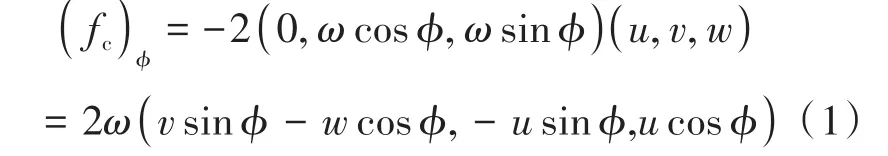

科里奥利力,也称作科氏力或地转偏向力,是在旋转坐标系中由于物体相对于旋转坐标系运动所产生的一种惯性力。为研究科氏力对大型低温储罐大流量排液过程的影响,将科氏力UDF(用户自定义函数)作为源相插入到动量方程中。科氏力的表达式如下:

科氏力在笛卡尔坐标中的分量如式(2):

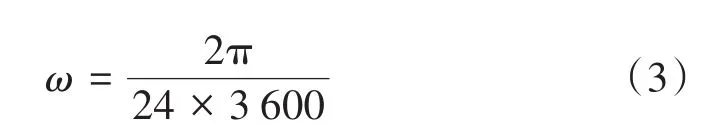

式中:u、v、w分别为沿x、y、z轴方向的流体速度;φ为液氮储罐所在地的纬度,计算中取为30°;ω为地球自转角速度,可表示为:

2.4 边界条件和求解方法

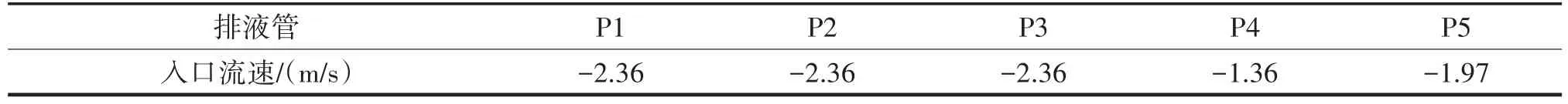

采用ANSYS Fluent2021 R1求解液氮排液过程。计算过程采用非稳态模型,以液氮为主相,氮气为第二相,流体域受重力场作用,工作压力为131 325 Pa。液氮采用工作压力和77.15 K时的物性,氮气采用工作压力下的饱和氮气物性,气液界面的表面张力为0.008 926 N/m。罐体上表面采用压力出口边界条件,排液管采用流速入口边界条件,入口流速如表2所列。

表2 排液管入口流速Tab.2 Inlet velocity of drainage pipeline

采用PISO算法求解,时间步长取为0.01 s,残差收敛判据为10-3,满足每一时间步长迭代的残差要求。

2.5 网格无关性验证

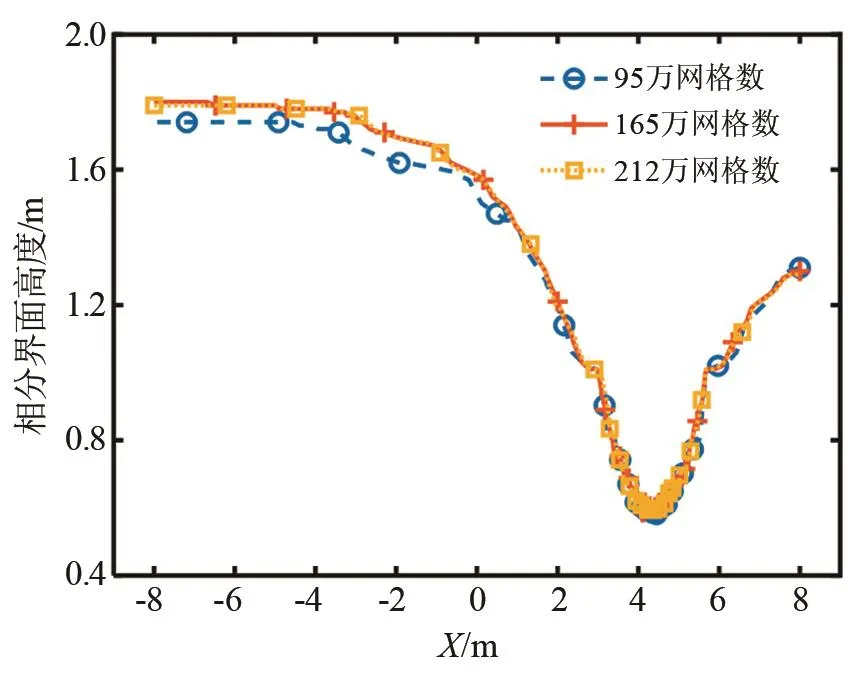

气液分界面的分布主要受到重力的影响,由网格精度差异导致的分界面高度差别难以捕捉。而气体分界面主要受流场影响,其中重力的影响较小,流动是气体分界面变化的主要影响因素。因此在网格无关性验证中将多相流模型的两相都设为氮气工质,用数量分别为95万、165万和212万的三套网格进行储罐的网格无关性验证,对比了储罐模型X-Y截面上的相分界面高度曲线,如图5所示。根据网格无关性验证结果,网格数量超过165万后计算结果趋于稳定,因此在计算中采用该数量网格。

图5 液氮储罐网格无关性验证Fig.5 Grid independence verification of liquid nitrogen storage tank

3 结果讨论

3.1 液面变化情况分析

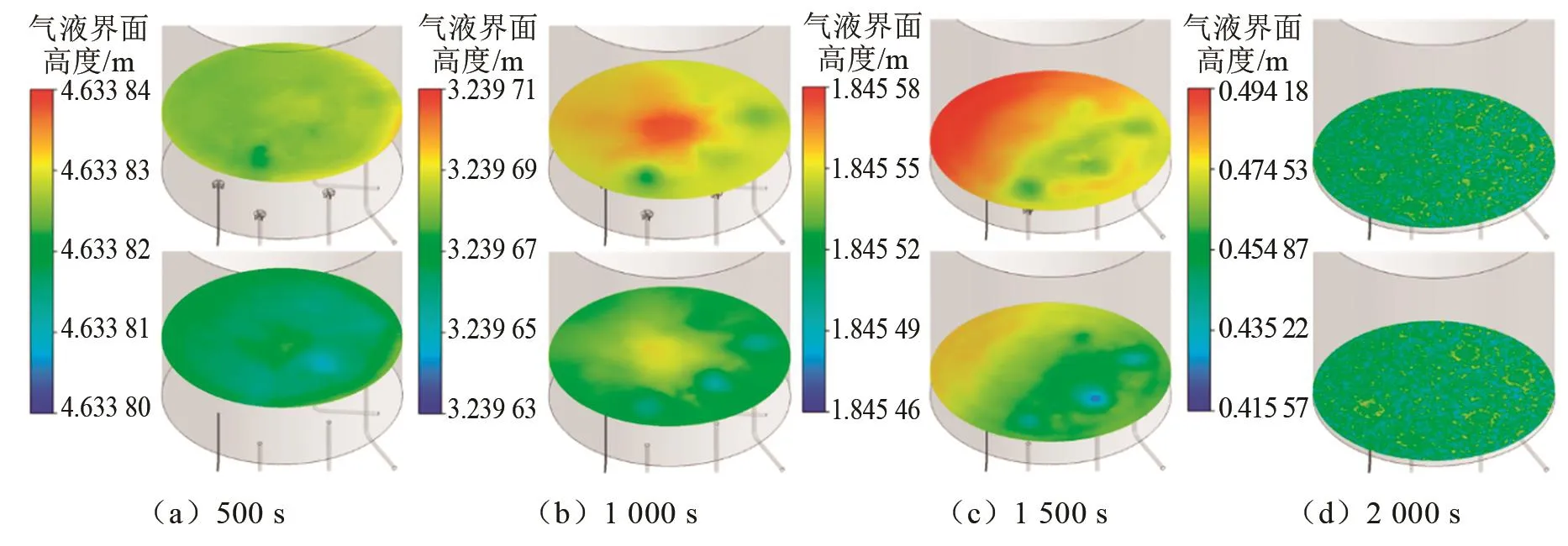

为研究低温储罐大流量排液过程的液面变化情况,在初始液位6 m高度处、从静止液面开始的排液过程中截取了液氮体积分数为0.5的等值面高度随时间的变化,如图6所示。

图6 有防涡板结构(上)和无防涡板结构(下)的液面随时间变化情况Fig.6 Variation of liquid level with(upside)and without anti-vortex plate(downside)

由图6可以看到,在500 s和1 000 s时,液面较为平整,几乎没有出现液位差,液位较低位置对应流量最大的排液管P1、P2、P3。1 500 s时,液面出现了倾斜趋势,靠近P1、P2、P3一侧的液位较低,有防涡板结构和无防涡板结构模型中的液位差很小。2 000 s时,液面下降至接近排液口高度0 m处,液面总体较为平整,没有出现明显的下凹漩涡。

为研究防涡板对科氏力的影响,对比了2 000 s时液面处的科氏力分布情况,如图7所示。科氏力的大小与液氮流速紧密相关,在靠近排液口的液面上出现了科氏力的最大值,但其量级相比于重力加速度可以忽略不计。防涡板的存在会影响排液口处的流体流动,导致科氏力的最大值略有降低,但科氏力的量级与整体分布情况基本不变。

图7 2 000 s时液面处科氏力对比Fig.7 Comparation of Coriolis force on the liquid level at 2 000 s

以上结果表明,在整个排液过程中,无论是否有防涡板,从静止状态开始的自由液面都没有出现较大的波动和明显的漩涡。科氏力相比于重力加速度可以忽略不计,对于漩涡产生的作用不明显。另外,液面在整个排液周期内保持了相对平整,防涡板的存在对液面变化几乎没有影响。

3.2 影响临界液位高度的因素分析

在排液过程中,气液界面会随液氮的排出而逐渐下降。若气液界面靠近排液口,则氮气可能会被液氮夹带进入排液管,不利于后续输送泵及管道的稳定运行。取液氮体积分数为0.9的等值面对应的平均高度为液位高度,将氮气开始被夹带进入排液管时的液位高度定义为临界液位高度。为研究初始液位高度和防涡板对临界液位高度的影响,分别采用初始液位高度为2 m、6 m、10 m、有防涡板和初始液位高度为6 m、无防涡板的液氮储罐模型进行计算,得到不同条件下储罐中临界液位的高度,如表3所列。从表中可知,对于有防涡板的液氮储罐模型,随着初始液位高度从2 m上升到10 m,临界液位高度从0.146 m下降到0.144 m,初始液位高度对临界液位高度的影响较小。对于6 m初始液位的条件,有防涡板结构的临界液位高度为0.146 m,而无防涡板结构的临界液位高度为0.109 m。可见,对于所研究容器的排液过程,防涡板结构没有起到降低临界液位高度的作用,临界液位相比没有防涡板时稍有提高。

表3 储罐在不同条件下的临界液位高度Tab.3 Critical submergence level of storage tank under different conditions

以上结果表明,在设计的储罐运行工况下,初始液位高度对于临界液位高度的影响几乎可以忽略;防涡板对临界液位高度的影响较大,但防涡板的存在提高了临界液位高度,导致排液过程中更易出现吸气漩涡现象,这可能是防涡板阻碍了排液的流动所致。

3.3 流动情况分析

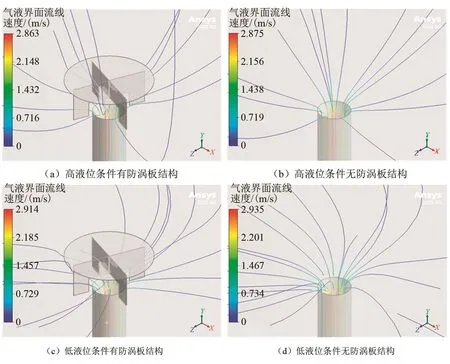

为进一步研究防涡板对临界液位高度的影响,对排液过程不同液位高度的流动情况进行了对比分析。图8是不同液位高度下有无防涡板结构的气液界面流线图对比。在高液位情况下,气液界面流线没有明显差别,防涡板对液面流场几乎没有影响。由于排液管P1、P2、P3的流量比P4、P5大得多,表面液体从远离排液管P2的一侧流向靠近排液管P2的一侧。在低液位情况下,大部分流线从远离P2的一侧流向P1、P2、P3,少部分流向P4。防涡板对气液界面整体流动趋势没有影响,但在靠近P1、P2、P3排液口处,防涡板会使靠近储罐壁面侧的流线分布更不均匀。

图8 不同条件下气液界面流线图对比Fig.8 Comparison of stream pattern in gas-liquid interface under different conditions

为研究防涡板对于排液口处液氮流动的影响,分别对P1排液口在不同液位高度下有防涡板和无防涡板两种结构的流线图进行分析。图9是排液口 处流线图的对比。

图9 不同条件下排液口处流线图对比Fig.9 Comparison of stream pattern at discharge outlet under different conditions

在高液位情况下,防涡板的存在使得流动阻力增大,液氮在临近排液口处被迫从侧面绕过防涡板流动。在低液位情况下,防涡板在流场中迫使液氮流线改变了方向,使流动路径更长,流动阻力更大,液面的不均匀性增加,临界液位上升。

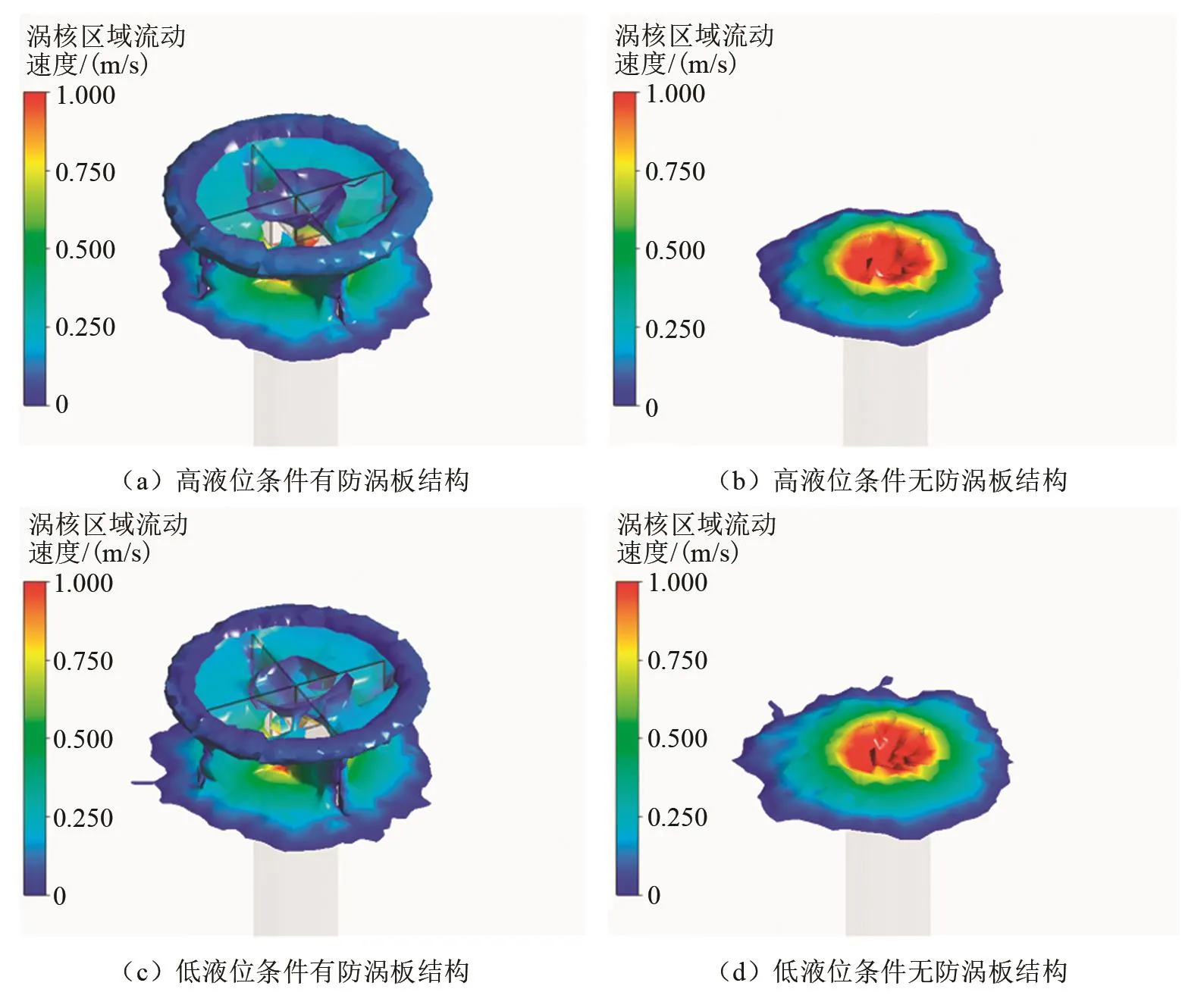

3.4 涡核区域分析

涡核区域是用于表示涡的等值面,可以通过排液口处的涡核区域变化反映防涡板结构对流动的影响。涡度是速度场的旋度,是涡核区域范围的判据。以P1排液口为例,选用涡度为0.02级的涡核区域进行对比分析。如图10所示,在高液位条件下,无防涡板结构的涡核区域较小,而有防涡板的涡核区域扩展到了防涡板的边沿处,说明防涡板对流动有阻碍作用。在低液位条件下,防涡板上边缘的涡核范围缩小,反映出竖直方向流动减少。贴近储罐底部的涡核范围扩大,表明低液位条件下漩涡增强。

图10 不同条件下涡核区域对比Fig.10 Comparison of vortex core region under different conditions

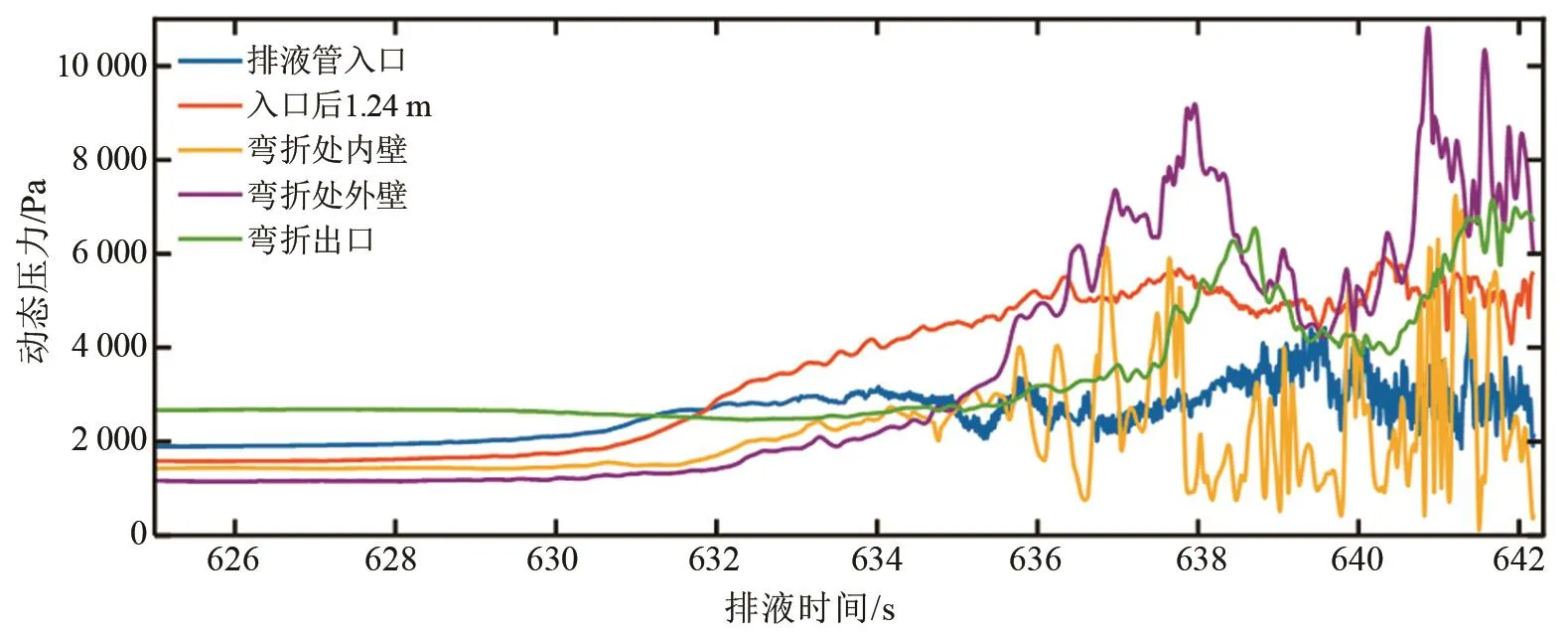

3.5 排液管压力波动分析

当液面降低到临界液位高度以下时,由于进入排液管的液氮夹带气泡,排液管内压力波动增加,严重时会导致管道振动并产生噪音,危害装置的运行安全。为研究氮气进入排液口后排液管的振动情况,避免因为管道振动引起设备损伤,提取排液管沿程关键位置的压力参数,观测在排液过程中管道的振动情况。主要压力监测点分布情况如图11所示。

图11 排液管压力监测点分布情况Fig.11 Distribution of pressure monitoring sites on drainage pipeline

以P1排液管为例进行压力分析,计算得到氮气进入排液口前后排液管动态压力变化情况如图12所示。氮气未进入排液管时,排液管内动态压力十分稳定,由于液氮流体冲击,弯折出口处排液管动态压力最大。

图12 排液管动态压力变化情况Fig.12 Variation of dynamic pressure on drainage pipeline

4 结论

本研究通过三维CFD模型模拟研究了3 000 m3液氮储罐在2 000 m3/h大流量排液过程中的自由液面变化情况,结论如下:

(1)在从静止液面开始的排液过程中,液面在整个排液周期内基本保持平稳,没有出现明显的排液漩涡,该尺度下科氏力对于漩涡产生的影响可以忽略。低温储罐的临界液位高度在0.15 m以下,其中初始液位高度对临界液位高度的影响几乎可以忽略。由于不会产生明显的排液漩涡,防涡板未能发挥有效作用,不使用防涡板结构的临界液位高度更低。在实际设计中应综合考虑各方面需求确定是否设置防涡板结构。

(2)通过流场分析发现,目前影响储罐结构中临界液位高度的主要因素是防涡板结构与排液管分布。在液位较低时,防涡板结构增加了水平方向的流动阻力,这是有防涡板模型中临界液位高度上升的主要原因。排液管分布对临界液位高度的影响主要体现在排液量的空间分布不均匀,导致排液过程中更大的流动阻力。因此,在符合工况要求的条件下,应尽量使各排液口和排液量在储罐底部分布均匀,同时在防涡板结构设计中考虑其对流动的阻碍作用。

(3)当氮气进入排液管后,排液管内动态压力有不同程度的上升,排液管弯折处的内外壁面由于压力脉动冲击影响,容易造成疲劳损失,应适当加固,并在实际运行过程中设置最低液位高度在0.15 m以上,避免氮气进入排液管。