活性屏离子渗碳设备研制及在不锈钢工件上的应用

马胜歌,梁富源,武俊伟*

(1.深圳市笙歌等离子渗入技术有限公司,广东 深圳 518000;2.哈尔滨工业大学(深圳)材料科学与工程学院,广东 深圳 518055)

0 引言

作为应用最为广泛的不锈钢之一,奥氏体不锈钢具有优异的耐腐蚀性能和良好的成型性及焊接性能。然而由于其硬度较低且耐磨性较差,限制了在特定场合的应用,为了解决这一问题,许多学者在奥氏体不锈钢的表面强化方面开展了研究[1]。

表面强化通常指通过物理或者化学的方法改变材料或工件表面的成分、微观形貌、应力状态或者组织结构,从而提升材料的整体性能。按照技术方法,表面强化可以分为三大类:形变强化、渗扩处理以及表面涂覆[2]。其中制约表面形变强化如喷丸处理或者机械研磨获得好的效果的一大因素是表面形变强化对于不锈钢耐腐蚀性影响的不确定性[3];而表面涂覆处理如电镀、物理或化学气相沉积则容易出现界面尤其是异质界面的结合力不佳等问题[4]。

表面渗扩是将原子半径较小的氮和碳等非金属元素注入基体表层或者次表层,通过形成金属碳氮化物和间隙原子达到沉淀强化和固溶强化的作用,可以有效避免界面结合力弱的问题出现。在各种渗扩技术中,等离子体渗氮效果好,应用最为广泛,可以显著提高材料的摩擦磨损性能以及疲劳寿命,同时对于材料的耐腐蚀性也有一定的提升作用[5]。国内外研究学者对于等离子体渗氮技术进行了大量的研究,发展了许多新型的离子渗氮方法,如射频离子氮化[6]、等离子体浸没离子注入[7]以及活性屏渗氮技术等,并将其成功应用于奥氏体不锈钢的表面强化处理。

上世纪90年代末,卢森堡Georges[8]发明了“活性屏离子渗氮”技术(Active Screen Plasma Nitriding)。该技术是基于解决传统离子渗均匀性差的难题而诞生的,其主要思路是工件不带电或尽可能施加低电压,主要靠活性屏产生活性粒子进行离子渗,减少工件自身辉光放电导致的硬化不均匀。在活性屏离子渗氮过程中,金属活性屏的存在起着辐射加热使工件达到特定温度以及向工件表面提供铁或者铁的氮化物微粒的双重作用,由于离子不直接轰击工件本身,因此尤其适用于处理不同形状的工件并可以有效消除边缘效应以及空心阴极效应。Li等[9]采用活性屏离子渗技术对AISI420马氏体不锈钢进行表面渗氮处理,通过将样品与炉壁一起接地形成阳极电位,使得AISI420不锈钢的硬度、耐磨性和腐蚀性能得到了显著的提高;Anke等[10]成功将碳纤维增强的碳活性屏应用于工业规模的设备,这种采用固体碳源的方式有助于产生高活性的工艺气体;Liu等[11]将活性屏离子渗碳与空心阴极源相结合,开发了一种新型的表面处理工艺——低压空心阴极等离子体源渗碳。然而在实践中发现,对于直径小于200 mm的活性屏,当工件间隔距离较大时,即便工件不通电或接较低的负偏压仍能保证较好的渗氮均匀性。但当活性屏尺寸增大后,如果工件仍然不通电或接较低的负电压,则会严重影响工件渗氮的均匀性,这一现象说明活性屏通过放电产生的活性粒子并不能均匀分布在较大的空间内[12-13]。

针对应用中出现的问题,本文研制一种大尺寸活性屏离子渗设备,开发低温离子渗碳工艺,尝试利用多种方式改善表面强化层的均匀性,并应用于奥氏体不锈钢工件。

1 活性屏离子渗设备

研制的活性屏离子渗设备主体为前开门的圆筒形结构,炉内直径1 600 mm,炉内高1 300 mm,材质AISI304。

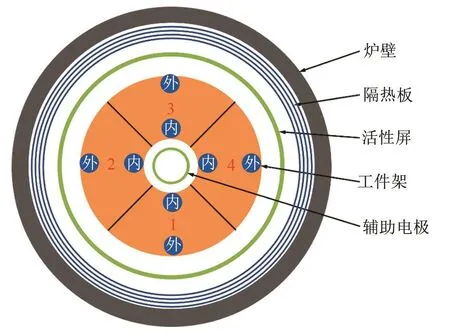

图1是活性屏离子渗设备俯视示意图,从外到内依次是炉壁、隔热板、活性屏、工件架和辅助电极。炉壁和炉门外表面有水冷槽,工作时通水冷却以防止密封圈等不耐温元件受热损伤。为了避免工作时炉内热量快速通过炉壁散失,靠近炉内壁设计安装4层板厚均为1 mm的AISI304镜面隔热板,隔热板与炉壁以及隔热板与隔热板之间保持20~30 mm间隙。隔热板可以反射来自炉体内部放电产生的热辐射,镜面板可以增强隔热板的反射效果。工件架横向分为4个区域,对应4个托盘,纵向设计为多层叠放的结构,层间距可以根据工件大小及离子渗均匀性要求做灵活调整。

图1 活性屏离子渗设备俯视示意图Fig.1 Active screen plasma diffusion equipment vertical view

1.1 活性屏结构

活性屏为用板厚1 mm的AISI304不锈钢孔板卷起的圆桶,直径为1 000 mm、高度1 000 mm。孔板上的孔直径与孔间距均为6 mm左右。

活性屏工作时产生大量等离子体,等效于一个圆筒形的离子源。部分来自于活性屏的活性粒子能到达工作区域工件表面进行离子渗,但主要局限于离活性屏较近以及可以“直视”活性屏的工件表面。在尺寸较大的活性屏离子渗设备中,活性屏实际上更多地起着加热工件以及对炉内工件进行隔热的作用。

1.2 双电源辉光放电系统

与传统离子渗氮和传统活性屏离子渗氮只配一个放电电源不同,本文研制的活性屏离子渗设备配主电源和偏压电源两个放电电源,两个电源的正极接地。活性屏接主电源的负极,工件接偏压电源的负极,常用的工作电压为-450~-1 000 V。处理工件时,主电源和偏压电源各自独立工作,形成活性屏和工件同时起辉的双辉光放电模式。

1.3 测温与控温系统

活性屏离子渗设备配置六根热电偶。其中三根热电偶靠近活性屏内壁,上部、中部和下部各一根。另外三根热电偶靠近工件架及工件,上部、中部和下部各一根。

位于中部的两根热电偶为控温热电偶,通过两个闭环控制系统来控制工艺温度。靠近活性屏中部的热电偶将测得的温度实时传给数字调节器,数字调节器根据设定温度和实时采样值进行PID运算,然后输出信号给主电源,主电源通过调节电压占空比来调节放电功率,使活性屏附近的温度恒定在设定值。靠近工件架及工件中部的热电偶将测得的温度实时传给数字调节器,数字调节器根据设定温度和实时采样值进行PID运算,然后输出信号给偏压电源,偏压电源通过调节电压占空比来调节放电功率,使工件架及工件的温度恒定在设定值[14]。

分别位于上部的两根热电偶和下部的两根热电偶是监控热电偶,当与设定温度相差10℃以上时,必须通过调节活性屏结构、工件架结构、工件摆放方式以及工艺参数来减小温差,保证工作区域温差在10℃以内。

1.4 抽气与压力控制系统

抽气系统包括直联泵和罗茨泵,炉内极限压力1 Pa。直联泵参与炉内压力的闭环控制,工作原理为,当真空计测得炉内压力后,输出信号给数字调节器,数字调节器根据设定压力和实时采样值进行PID运算,然后输出信号给变频器,变频器快速响应调节直联泵抽速,使炉内压力恒定在设定值[14]。

2 工艺试验与性能测试

对奥氏体不锈钢进行低温离子渗碳,工艺流程和参数合适时可以获得兼具耐腐蚀性和耐磨性的单一固溶体相SC[15-16]。本文利用研制的活性屏离子渗设备,开发了低温离子渗碳工艺,并将其成功应用于AISI316L奥氏体不锈钢汽车涡轮增压器用输出销上。

2.1 工件及装夹

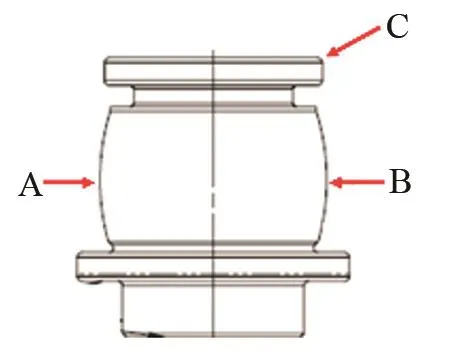

以汽车涡轮增压器输出销为工件,材质为AISI316L奥氏体不锈钢,尺寸为直径12 mm×高度12.3 mm,如图2所示。技术要求:(1)低温离子渗碳;(2)表面硬度900~1 300 HV0.05;(3)渗层厚度15~30 μm;(4)通过720 h中性盐雾试验。

图2 AISI316L输出销Fig.2 AISI316L pin

将工件架纵向分24层,横向每层分4个区域,对应4个托盘;每个托盘摆放25个工件,每层摆放100个,每炉可装2 400个工件。

2.2 试验与测试

采用低温离子渗碳工艺处理输出销,渗碳过程的温度曲线如图3所示。渗碳保温温度435℃,保温时间30 h,工作气体为H2、Ar和C2H2,主电源电压500~700 V,偏压电源电压 450~900 V。

图3 AISI316L输出销低温离子渗碳温度曲线Fig.3 Temperature curve of the low temperature plasma car‐burizing for AISI316L pin

低温渗碳试验后,沿工件架的纵向和横向共取样品24个进行测量,工件架(托盘)上标示“内”和“外”的点是低温渗碳处理后选取测试样品的位置,如图1所示。样品上的测试位置如图4所示。

图4 样品的测量位置示意图Fig.4 Test position schematic of sample

用HV-1000A显微硬度计测试渗碳层表面硬度。用金相法测试渗层厚度:先将样品沿轴线垂直切开,再将横截面样品镶嵌、研磨抛光后,用金相腐蚀液腐蚀,腐蚀液成分为HNO3∶HCl∶H2O=1∶3∶10,然后用Leica DM4 M金相显微镜观察镶嵌的横截面样品并测量渗层厚度。采用ZK-60A盐雾试验箱按照《GB/T 10125-2012人造气氛腐蚀试验盐雾试验》进行盐雾试验。

3 结果与讨论

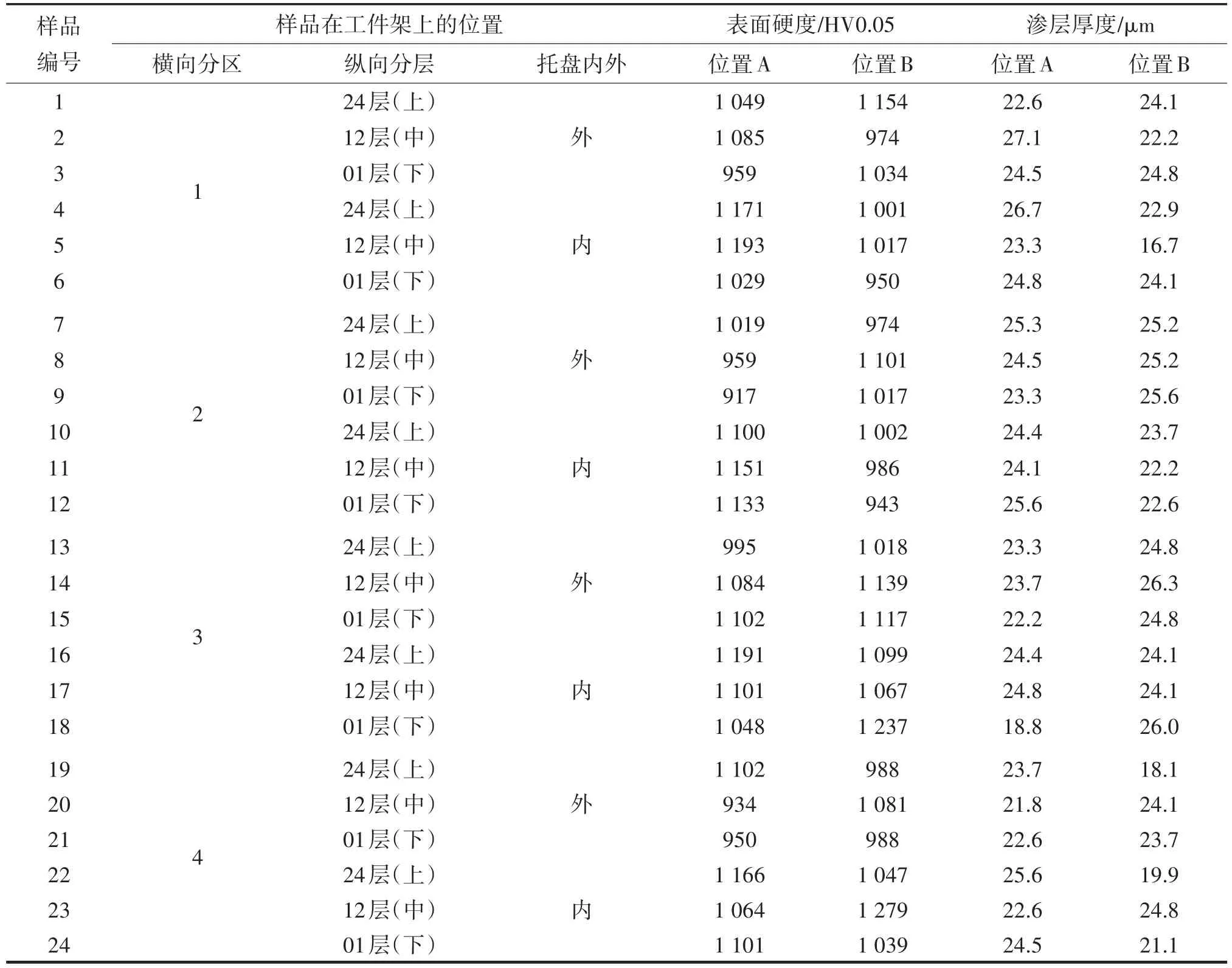

3.1 硬度测试结果

测试结果如表1所列。渗碳层硬度为917~1 279 HV0.05,满足技术要求的900~1 300 HV0.05。将不同部位样品的硬度值绘制成箱形图以观察硬度分布,如图5所示。可以看到,(1)纵向,上部样品的均匀性略好于中部和下部样品的均匀性,中部样品硬度略高;(2)横向,3区样品硬度较高、均匀性较好;(3)工件架内外比较,内侧样品硬度明显高于外侧样品。

图5 AISI316L输出销低温离子渗碳层表面硬度箱形图Fig.5 Box-plot of surface hardness of low temperature plasma carburizing layer for AISI316L pin

表1 AISI316L输出销低温离子渗碳层硬度和厚度测量结果Tab.1 Hardness and diffusion depth of the low temperature plasma carburizing for AISI316L pin

3.2 厚度测试结果

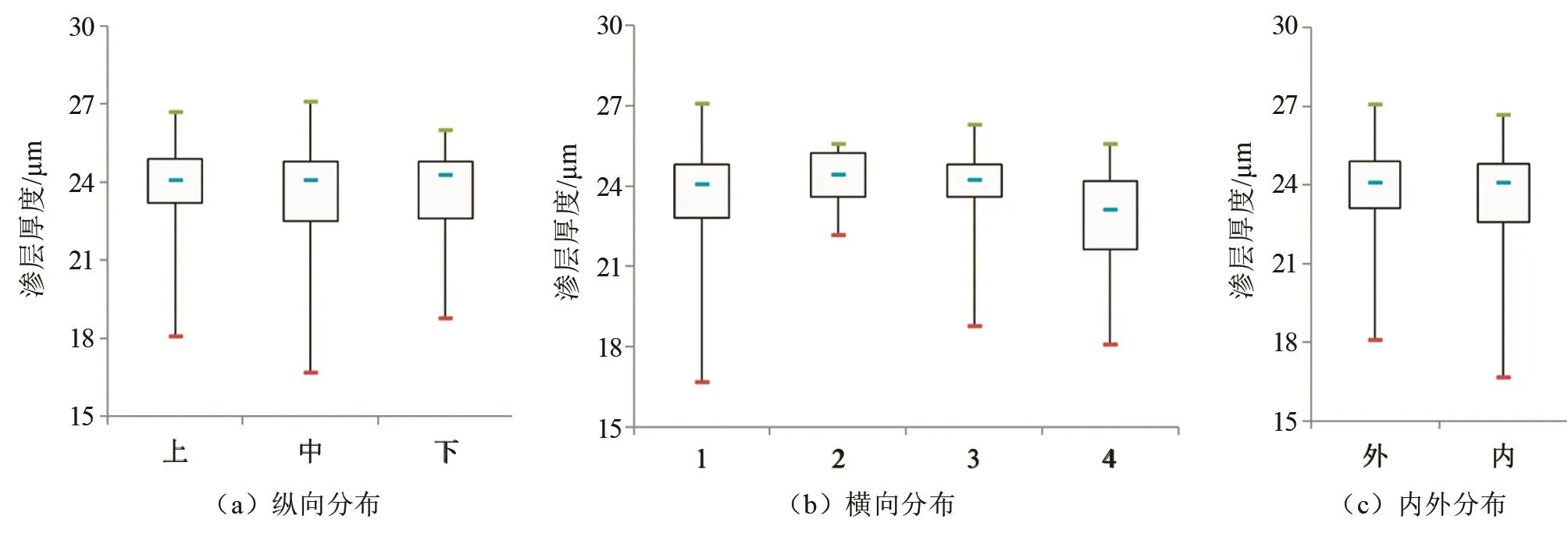

渗碳层厚度测试结果如表1所列。为了考察沿工件架纵向、横向以及工件架内外样品的厚度均匀性,根据测量的厚度值做箱形图,如图6所示。可以看到:(1)渗碳层厚度分布范围16.7~27.1 μm,满足15~30 μm的技术要求;(2)纵向比较,上部和下部的均匀性略好于中部;(3)横向比较,2区样品厚度均匀性较好,1区样品厚度均匀性较差;(4)工件架内外比较,外侧样品渗层厚度均匀性略好于内侧样品渗层厚度均匀性;(5)最厚渗碳层样品在中部1区的外侧位置,最薄渗碳层样品在中部1区的 内侧位置。

图6 AISI316L输出销低温离子渗碳层厚度箱形图Fig.6 Box-plot of carburizing depth of low temperature plasma carburizing layer for AISI316L pin

3.3 耐腐蚀性测试

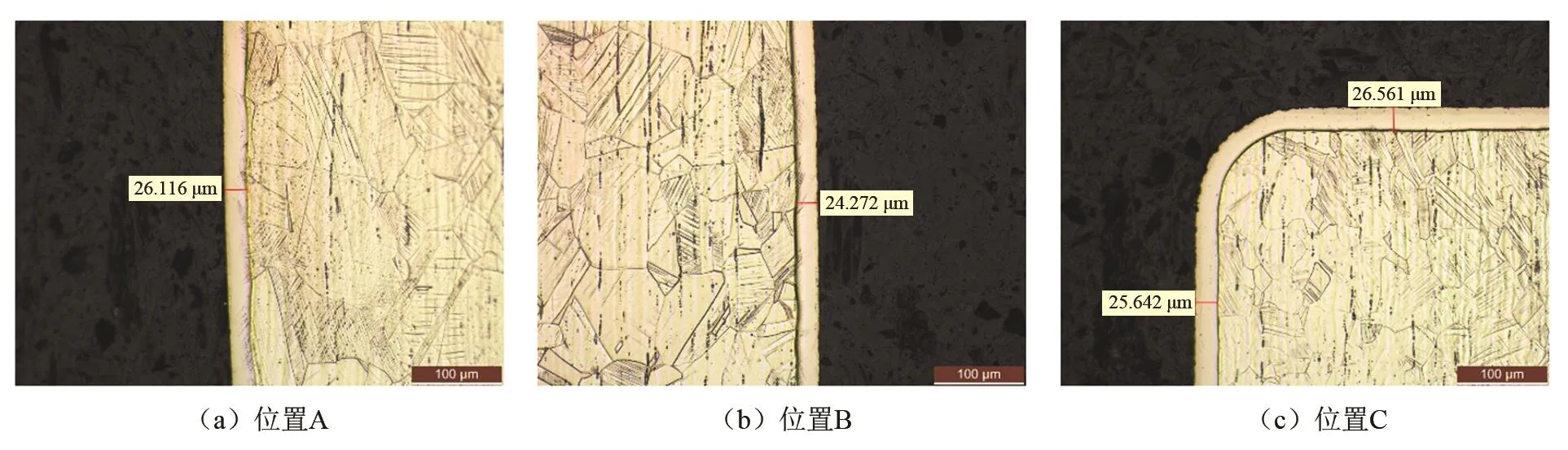

图7 是AISI316L不锈钢输出销低温离子渗碳样品的金相图片,位置A、B和C对应图4中的位置。可以看到,低温渗碳层呈现均匀的白色,基体晶界明显,说明渗碳层耐受金相腐蚀液酸性腐蚀。720 h盐雾试验后样品没有生锈,如图8所示。图9为国外用“K工艺”渗碳处理的相近材质输出销20 h盐雾试验后的照片,输出销表面有红色锈斑(照片由不锈钢输出销客户提供)。对比可以发现,本文开发的低温渗碳工艺耐腐蚀性更好。

图7 AISI316L不锈钢输出销低温离子渗碳金相图片Fig.7 Metallography of AISI316L pin after low temperature carburizing

图8 低温离子渗碳的AISI316L输出销720 h盐雾试验后的照片Fig.8 Photo of the AISI316L pin carburized after 720 h SST

图9 不锈钢输出销在国外进行“K工艺”渗碳处理后经过20 h盐雾试验的照片Fig.9 Photo of the stainless steel pin carburized by K process abroad after 20 h SST

3.4 讨论

活性屏离子渗技术已诞生20多年。从原理上该技术可以较好地解决传统离子渗性能不均匀的技术难题,但在实践中发现,在大尺寸工业级的离子渗设备中,应用传统活性屏离子渗技术导致的工件性能不均匀性甚至比传统离子渗工艺还大,造成活性屏离子渗技术的应用不普及,在国内也鲜有工业应用成功的案例。

本文研制的大尺寸活性屏离子渗碳设备可以完成大批量AISI316L输出销的均匀渗碳。在同炉次的2 400个工件中取24个样品进行相关性能测试,发现炉内不同部位样品的渗碳层厚度和表面硬度均较为均匀。按照文献中的报道[15-16],表面渗碳之后硬度提升的主要原因是由于渗碳层中扩大奥氏体相SC相的形成,这种相结构本质上是碳原子在奥氏体中形成的过饱和固溶体。在碳原子的固溶强化作用下,渗碳后工件表面硬度得到了显著的提高。与传统离子渗及传统活性屏离子渗技术相比,本文开发的技术的主要特点是,采用双电源辉光放电模式,用于渗扩的活性粒子部分来自于活性屏放电、部分来自于工件的自身放电,根据工件形状的复杂程度及装载量大小,可以通过调整双电源的放电功率改善工件的性能均匀性。为了获得均匀渗碳效果,工件形状越复杂,需要的活性屏放电越强,自身放电越弱、装载量相应要少;工件装载量越多,活性屏放电须越弱、自身放电须越强。与传统的不锈钢低温离子渗碳工艺相比,本文开发的渗碳工艺温度更低,活性粒子密度更高,在435℃渗碳温度下能获得深度15 μm以上、表面硬度超过900 HV0.05的渗碳层。较低的渗碳温度有助于渗碳层表面形成单一的SC相,对提升渗碳层的抗腐蚀能力有一定的促进作用。

4 结论

本文开发了大尺寸活性屏离子渗技术,研制了相应的设备。采用活性屏和产品均参与放电的双电源辉光放电模式,一定程度上解决了离子渗均匀性差的固有难题。低温渗碳试验样品测试结果证明,活性屏离子渗在不锈钢低温渗碳方面具有优越性,可以兼顾工件的高硬度和强耐腐蚀性。低温渗碳试验中发现,虽然取自工件架不同区域24个位置样品的硬度和渗碳层厚度均能达到技术要求,但仍存在一定的不均匀性,后续可以通过优化活性屏结构、工件架结构、工件摆放方式以及工艺参数进一步提高渗碳层的均匀性。