电子束蒸镀快速沉积铜膜研究

付学成,瞿敏妮,权雪玲,乌李瑛,王 英

(上海交通大学 先进电子材料与器件平台,上海 200240)

0 引言

电子束蒸镀是一种物理气相沉积技术,是在真空下利用电子束直接加热蒸发材料,使其受热气化,沉积在衬底表面形成薄膜的技术。电子束蒸镀具有比电阻加热更高的能量密度,可以蒸镀很多熔点比较高的金属材料和非金属材料[1-10];蒸镀出来的气态粒子能量比较低,只有0.1~0.3 eV[11],能很好地满足微电子技术中剥离工艺的需求。但是目前沉积铜膜主要采用溅射法[11-15]或者电镀法[16-19],利用电子束蒸镀金属铜膜的研究鲜有报道。造成这种结果的原因与电子束蒸镀铜膜的速率缓慢是分不开的,人们更愿意选择沉积速度较快的溅射或者电镀方式。

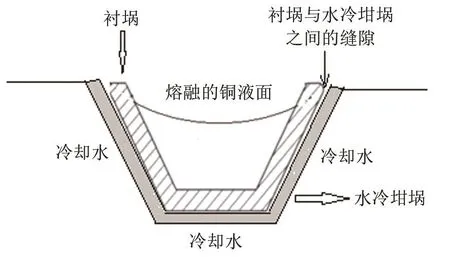

研究发现,电子束蒸镀铜膜速率比较缓慢的原因与坩埚材质有关[20]。国外很多科研工作者用石墨内衬坩埚(简称衬埚)装载铜进行蒸镀。铜与石墨不浸润,液态铜在石墨衬埚内呈凸起状,容易造成氧化铜杂质颗粒漂浮在铜液面上,用电子束加热时,会引起杂质铜颗粒自旋,将能量消耗掉,无法有效提高铜膜的沉积速率。当选择用普通钨衬埚蒸镀铜薄膜时,液态铜与钨衬埚侧壁是浸润的。随着电子枪功率的提高,液态铜的温度不断上升,其表面自由能也随着温度的升高逐渐降低,因而液态铜会沿着钨衬埚壁向上铺展做功,甚至可能漫过衬锅,流进水冷坩埚和衬埚之间的缝隙中,这不仅增加了电子束能量的消耗,也降低了铜表面的温度,从而无法蒸镀铜膜。

为了解决用电子束蒸镀沉积铜膜速率缓慢的问题,针对提高电子枪功率时液态铜沿着衬埚壁铺展的现象,课题组通过改造衬埚结构,研究对比不同沉积速率下薄膜的膜厚及均匀性、粗糙度、应力等,验证改造后衬埚的适用性,为电子束蒸发快速沉积铜薄膜提供条件。

1 试验与测试

1.1 提高蒸镀铜膜速率的方法

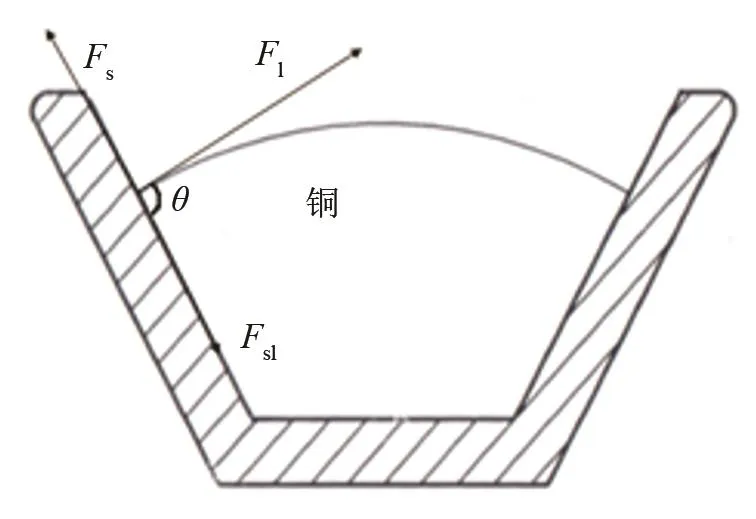

用传统的未改造的钨衬埚蒸镀铜膜时,在材料预熔阶段,液态的铜与衬埚内壁是不浸润的,但随着预熔功率的增加,液态铜和衬埚内壁的接触角减小,二种材料逐渐变得浸润。造成这种现象的原因是:高纯铜颗粒加热熔化成液态后,液体内部的原子对表面层原子的吸引力远远大于液面上蒸气原子对它的吸引力,使得表面层的铜原子受到指向液体内部的拉力,因而液体表面的原子总是趋于向液体内部移动,以缩小表面积[21]。此时液态铜受到三个界面张力的作用,即气-固界面张力Fs,气-液界面张力Fl和固-液界面张力Fsl,如图1所示。

图1 液态铜受到的界面力Fig.1 Interfacial force on liquid copper

随着电子枪功率的不断增加,液态铜的温度越来越高,液体的表面自由能也随之增大,破坏了原来三个界面张力间的平衡,发生浸润过程,即固体表面消失,固-液界面生成,体系的自由焓减少,对外铺展做功[22]。具体表现是,液体表面积增加,液态铜顺着钨衬埚内壁向上爬,液态铜与钨衬埚材料变成了浸润关系,液面呈凹陷形。尝试在钨衬埚内壁加工出横向台阶,改造衬埚结构,阻止在增加电子枪功率时液态铜沿侧壁铺展做功,以提高蒸镀铜膜的速率。

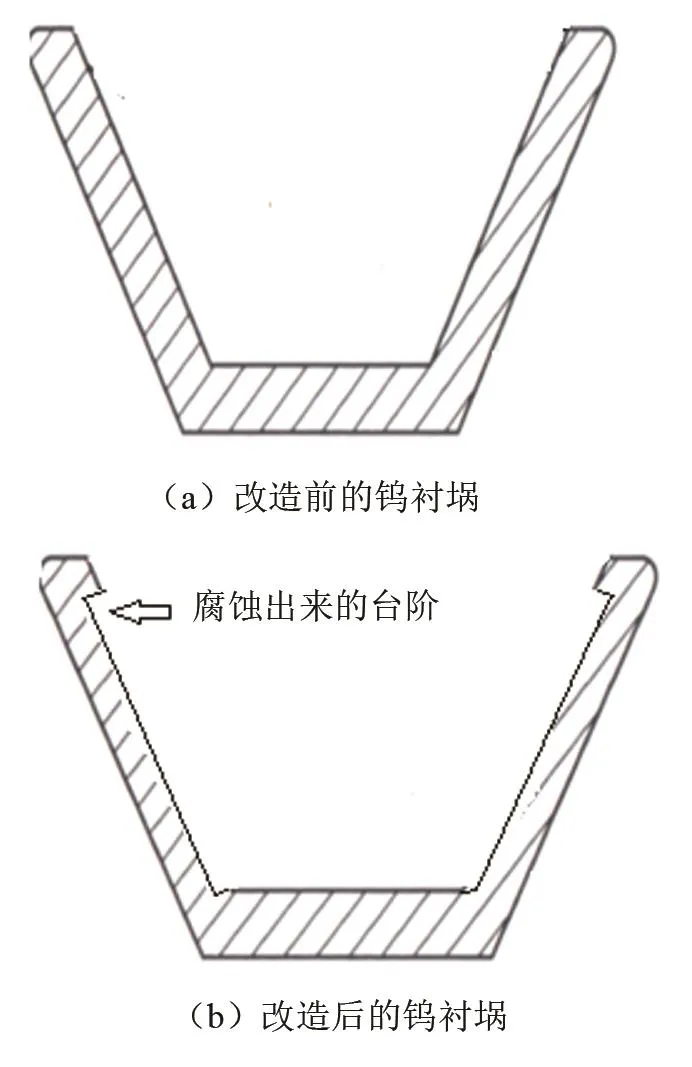

1.2 钨衬埚的结构改造

钨的硬度很高,用机械加工的方式在衬埚内壁刻出1 mm深的台阶难度非常大。我们用聚酰亚胺胶带保护不需要被腐蚀的区域,用化学腐蚀的方式在普通钨衬埚(图2(a))的内壁刻出1 mm深的台阶,改造衬埚结构,如图2(b)所示,具体做法见参考文献[20]。

图2 改造前后的钨衬埚Fig.2 Modified tungsten crucible with steps around the inner wall

台阶腐蚀好后,除去衬埚上的聚酰亚胺胶带和腐蚀产生的氧化层,用去离子水分别将1个未改造衬埚和1个改造后的衬埚冲洗干净,放在60℃的氮气烘箱内烘烤30 min,取出待用。

1.3 用未改造钨衬埚蒸镀铜膜

电子束蒸发镀膜设备为美国丹顿真空公司生产的explore-14,内部结构如图3所示。未改造的钨衬埚为中诺新材提供的纯度为99.99%、容积约15 cm3的普通钨衬埚,待蒸镀铜颗粒的纯度为99.999%,衬底选用已清洗干净的直径10.16 cm的P型(100)硅片。试验步骤为:在工件台上放置好衬底后,向钨衬埚内加入总量约为80 g的铜颗粒,关闭镀膜室门,抽气至镀膜室压力为1.0×10-4Pa后,打开电子枪电源,从0 W开始逐渐增加功率对铜颗粒进行预熔。为了防止预熔过程中物料飞溅,设定预熔时间为5 min,预熔功率上限为1 500 W,电子束束斑为圆点状,落在埚内物料中心。

图3 电子束蒸发镀膜设备结构示意图Fig.3 Structure diagram of electron beam evaporation equipment

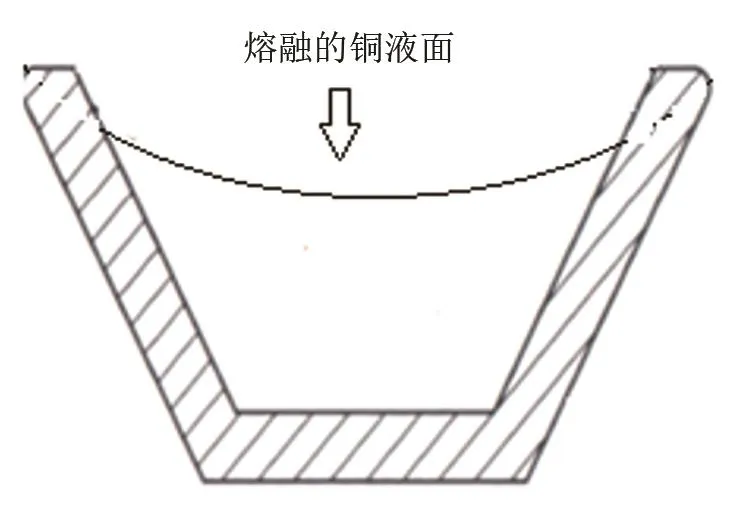

完成预熔后,在程序内设定沉积速度为2 Å/s,膜厚为250 nm,初始电子枪功率为1 500 W,然后调用程序copper250nm自动控制蒸镀薄膜。当初始电子枪功率达到1 500 W时,系统自动打开挡板,晶振测到的实际沉积速率约为0.5 Å/s,此时衬埚内的铜液面如图4所示。负反馈控制系统按照实际沉积速率逐渐增加电子枪的功率,当功率约为2 600 W时,晶振测到的沉积速率约为2 Å/s,这时衬埚内的铜液面中心下降,周围液面顺着衬埚壁向上爬升,如图5所示,形成“挖坑效应”[23],造成沉积的铜膜中间厚,边缘薄,均匀性差。如果设定的沉积速率过高,如5 Å/s,为了达到设定的沉积速率,电子枪的功率不断增加,液态铜顺着衬埚壁向上爬升翻越衬埚,流进衬埚和下面水冷坩埚的缝隙内(水冷坩埚与钨衬埚结构示意图如图6所示),将热量导走,铜的沉积速率下降到0.1 Å/s以下。

图4 初始蒸镀时未改造的衬埚内的铜液面Fig.4 Copper level in the ordinary crucible at the beginning of evaporation

图5 提高蒸镀功率时未改造的衬埚内的铜液面Fig.5 Copper level in the ordinary crucible after increasing the power

图6 水冷坩埚与钨衬埚结构示意图Fig.6 Position diagram of water-cooled crucible and lined crucible

试验证明,用未改造的钨衬埚蒸镀铜膜,第一是薄膜的均匀性差;第二是沉积速率无法提高,很难制备出满足要求的铜膜。

1.4 用改造后的钨衬埚蒸镀铜膜

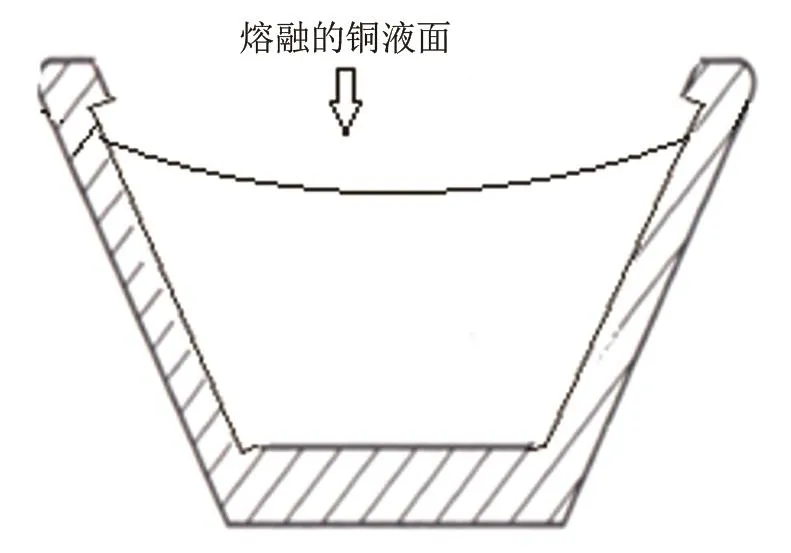

采用的电子束蒸发镀膜设备、待蒸镀铜颗粒、衬底以及试验步骤均与1.3相同。在改造后的钨衬埚内加入约80 g的铜颗粒,关闭镀膜室门,将镀膜室压力抽至1.0×10-4Pa,完成预熔。再将程序内的沉积速度修改为20 Å/s,蒸镀膜厚为250 nm,初始电子枪功率仍为1 500 W。调用相同的自动控制蒸镀程序copper250nm控制蒸镀过程。在实际的蒸镀过程中,当电子枪功率达到1 500 W时,系统自动打开挡板,晶振测到的实际沉积速率约为0.4 Å/s,此时衬埚内的铜液面如图7所示。负反馈控制系统按照实际测得的沉积速率逐渐增加电子枪的功率,液态铜沿着衬埚壁向上爬升铺展,遇到台阶的阻挡后,不再继续铺展做功。当电子枪功率升至约3 400 W时,液态铜依然无法越过衬埚壁的台阶,晶振测到的沉积速率约为20 Å/s,此时衬埚内的铜液面如图8所示。当按照上述实验方法,将程序内的沉积速率修改为10 Å/s,再次蒸镀250 nm厚的铜膜,电子枪功率升至约3 100 W时,沉积速率即可达到设定值,此时衬埚内的铜液面与图8几乎没有差别。

图7 初始蒸镀时改造后衬埚内的铜液面Fig.7 Copper level in the modified crucible at the beginning of evaporation

图8 提高蒸镀功率时改造后衬埚内的铜液面Fig.8 Copper level in the modified crucible after increasing the power

根据试验结果,用改造后的钨衬埚在直径10.16 cm 的硅衬底上分别以 2 Å/s、10 Å/s、20 Å/s三种沉积速率制备250 nm厚的铜膜,样品编号依次为A、B、C。

1.5 测试与表征

用CDEResMap四探针测试样品表面电阻率,计算薄膜厚度及均匀性;用Bruker ICON原子力显微镜测试样品表面的粗糙度;用FSM薄膜应力测量仪测试薄膜的应力;用布鲁克公司的D8 ADVANCE Da Vinci多功能X射线衍射仪测试薄膜的结晶情况。

2 结果与分析

2.1 薄膜厚度均匀性

采用改造后的钨衬埚蒸镀铜膜时,提高电子枪功率,液态铜沿着衬埚壁向上爬升,遇到台阶的阻挡后,不能继续对外铺展做功。红外测温仪显示,当以2 Å/s的沉积速率蒸镀铜膜时,衬埚内铜液面中心的温度约为980℃,当以20 Å/s的速率蒸镀铜膜时,铜液面中心的温度约为1 124℃,由于钨衬埚的台阶阻止了液态铜在提高电子枪功率时沿着衬埚壁爬升,增加的电子枪功率转变成液态铜的蒸发热能,提高了铜膜的沉积速率。

薄膜样品的表面电阻率计算公式为[24]:

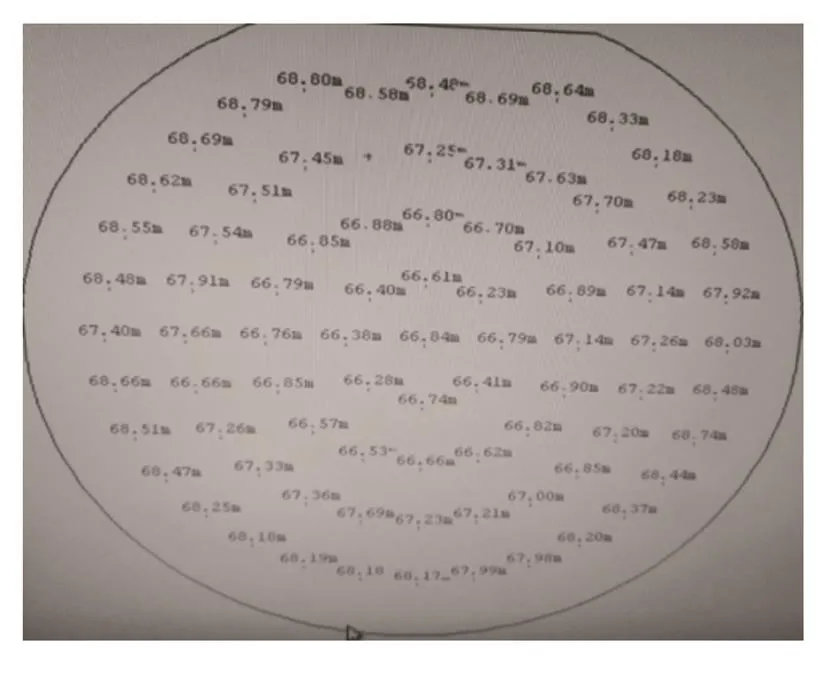

式中:R为薄膜的表面电阻,Ω;ρ为材料的电阻率,mΩ·m;d为薄膜的厚度,m。可以看出,通过测试薄膜的表面电阻率,可以计算出薄膜的厚度及均匀性。A、B、C三个样品的表面电阻率测试结果如图9、图10、图11所示。A样品中间位置的表面电阻率大,并且与边缘的相差较大,平均表面电阻率约为62.8 mΩ,不均匀性约为±3.8%。由于“挖坑效应的”影响,用台阶仪测试的A样品的平均厚度约为275 nm(由于晶振的位置偏下,薄膜的实际厚度与设定值250 nm有偏差),依此计算出材料的电阻率ρ约为1.73×10-5mΩ·m。B样品的平均表面电阻率约为67.2 mΩ,不均匀性约为±1.8%,实际平均厚度约为248 nm,ρ值约为1.68×10-5mΩ·m;C样品的平均表面电阻率约为63.4 mΩ,不均匀性约为±1.9%,实际平均厚度约为253 nm,ρ值约为1.61×10-5mΩ·m。结果表明,A样品的表面电阻率均匀性最差,即薄膜厚度均匀性最差。

图9 样品A的表面电阻率分布Fig.9 Sheet resistivity distribution of sample A

图10 样品B的表面电阻率分布Fig.10 Sheet resistivity distribution of sample B

图11 样品C的表面电阻率分布Fig.11 sheet resistivity distribution of sample C

测试结果表明,随着沉积速率的提高,样品的ρ值由A样品的1.73×10-5mΩ·m减小到C样品的1.61×10-5mΩ·m,B、C样品ρ值的不均匀性比样品A有明显的改善,即采用改造后的钨衬埚蒸镀铜膜时,随着沉积速率的提高,薄膜厚度的不均匀性减小。

2.2 薄膜表面粗糙度与晶粒尺寸

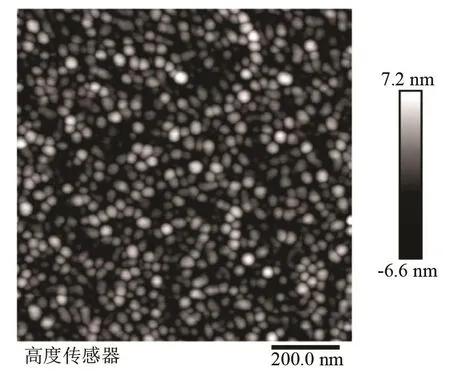

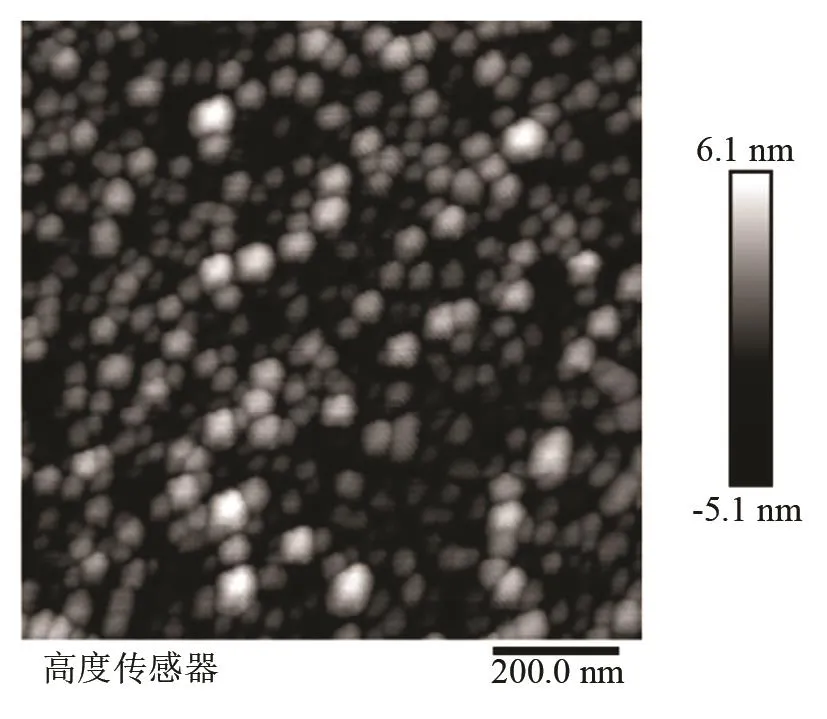

用原子力显微镜测试的表面形貌结果表明,3个样品的平均粗糙度分别约为0.82 nm、1.16 nm和1.55 nm,如图12~14所示。这是因为样品B、C的晶粒尺寸比A的大所致。

图12 样品A的表面形貌Fig.12 The surface morphology of sample A

图13 样品B的表面形貌Fig.13 The surface morphology of sample B

图14 样品C的表面形貌Fig.14 The surface morphology of sample C

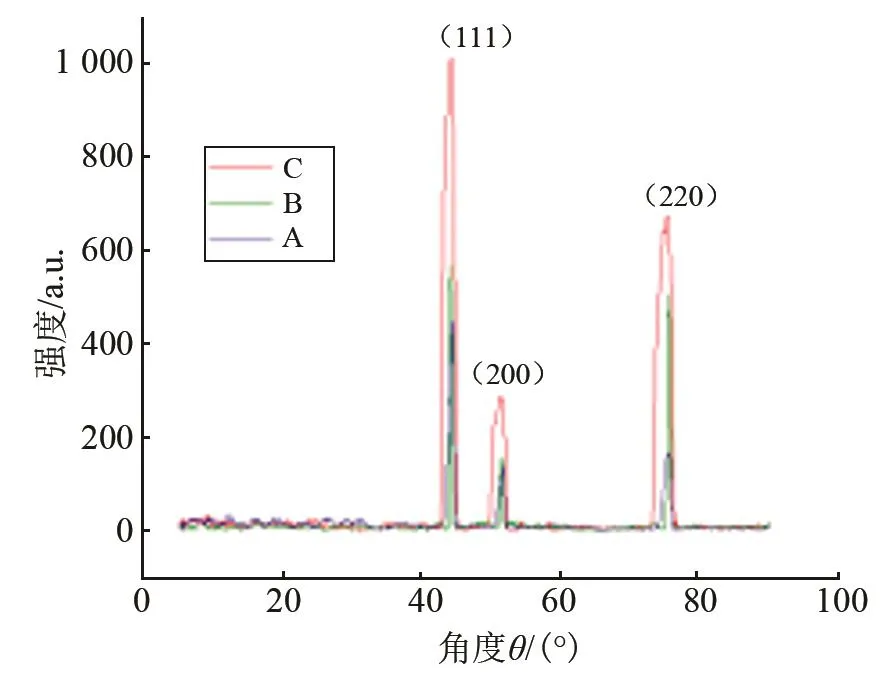

XRD测试结果如图15所示,样品C的衍射峰半高宽最窄,A样品的最宽。根据Scherrer公式:

图15 不同沉积速率时铜薄膜的结晶情况Fig.15 Crystallization of copper films at different evaporation rates

式中:D为晶粒尺寸;K为Scherrer常数;θ为衍射角;β为积分半高宽度;λ为X射线波长。可以得到,样品C的晶粒最大,B次之,A最小,这与原子力显微镜测试的结果是吻合的。

从原子力显微镜和XRD测试的结果可以看出,A样品的晶粒最小,C样品的晶粒最大。根据M-S理论[25]:薄膜晶界和平均晶粒尺寸可以反映金属材料的电阻率,晶粒尺寸越大,ρ值越小。样品C的平均材料电阻率ρ最小,这与M-S理论一致。

2.3 薄膜应力

薄膜应力测试结果显示,样品A的应力约为750 MPa,样品B的应力约为3 200 MPa,样品C的应力约为7 900 MPa,20 Å/s沉积的铜薄膜要比2 Å/s沉积的铜薄膜的应力大很多。

样品C的沉积速率大于样品A,应力也大于样品A。Friesen等[26]认为,铜膜的应力与沉积速率有着密切的关系。随着铜膜沉积速率的增大,Cu膜表面粗化,产生多种表面缺陷,阻碍了吸附原子在表面的迁移,形成动态不对称性,即沉积过程中应力弛豫过程和恢复过程的不对称,造成了薄膜应力的增大。

由于样品C的拉应力远大于样品A,铜薄膜晶面间的距离被拉大,XRD测试时发现,样品C的衍射峰略向低度角偏移,样品B的衍射峰也向低度角偏移,但偏移角度相应小一些。这也佐证了样品C的应力大于样品B和A测试结果的正确性。

3 结论

针对提高电子束功率时钨坩埚中的液态铜向外铺展做功消耗能量,导致不能有效提高蒸镀铜膜的速率问题,使用结构改造的钨衬埚,阻止了液态铜向外铺展做功,有效提高了铜膜的沉积速率。同时,改造后的衬埚减小了“挖坑效应”对薄膜不均匀性的影响,制备出表面电阻率较低,均匀性好的铜薄膜。虽然快速沉积的铜薄膜应力比较大,但未出现开裂或脱落的情况,仍在合理的范围之内,这为利用电子束设备快速蒸镀铜膜提供了参考。