继电器底座锡青铜引脚断裂失效分析

*杨礼林 张弦 杨广舟

(内蒙古科技大学 材料与冶金学院 内蒙古 014000)

锡青铜具有良好的焊接性能、易切削加工、无磁性和低温脆性,受到冲击时不会产生火花,在制作耐磨零件和弹性元件方面用途广泛[1-2]。锡青铜在电气、电子工业中应用广、用量大,占总消费量一半以上。常用于各种电缆和导线,电机和变压器的开关以及印刷线路板,在机械和运输车辆制造中,用于制造工业阀门和配件、仪表、滑动轴承、模具、热交换器和泵等。由于锡青铜镀层具有镀层质量稳定,粘合力强,耐腐蚀和耐老化性能良好,符合环保要求的优点,能更好的满足材料使用要求,成为最为广泛的合金镀层。

文中继电器底座锡青铜(CuSn4表面镀Sn)引脚在工作中(2~3年后)断裂失效,正常设计寿命8~10年。该工件安装在电子线束箱内,运用在和谐号动车机车上,温湿度随运营线路和具体地点会有波动,在震动环境下工作。目前发现共有8件断裂,断裂引脚不固定且随机,断裂位置均为引脚折弯处。本文通过1件正常工件和1件断裂失效工件进行微观及宏观分析,结合工件服役环境,通过对比来确定断裂位置及失效原因,并提出预防改进措施。

1.试验方法

试验工件材料成分为CuSn4表面镀Sn,线切割线切割横向(径向)截取断口样,断口试样经超声波丙酮清洗后干燥,使用ZEISS EVO18场发射扫描电子显微镜及能谱仪对试样断口进行分析。使用FOUNDRY-MASTER直读光谱仪对试样的化学成分进行分析。断口成分分析后,在断口附近截取金相试样,经打磨与抛光后,在BX53M蔡司金相显微镜下观察抛光态断口形貌,然后使用硝酸冰醋酸水溶液侵蚀,对显微组织进行观察与分析,以确定试样的显微组织是否合格。借助402MVD显微维氏硬度计对失效零件和正常零件(对比件)的硬度进行检测,以确定失效零件硬度。

2.试验分析

(1)宏观分析

由于锡青铜材质成分直接影响到产品的各项性能,严重的会直接导致其产生断裂,首先对继电器底座锡青铜引脚的化学成分按照《铜及铜合金化学分析方法》(GB/T 2151)中的技术要求进行比较,如表1所示化学成分符合国标技术要求。

表1 锡青铜引脚化学成分(质量分数/%)

该引脚呈弯曲状,宏观形貌见图1(a)所示,断裂处位于引脚弯折处(如图1(b)(c)中箭头指向处)。

图1 引脚宏观形貌

(2)微观分析

①硬度测试

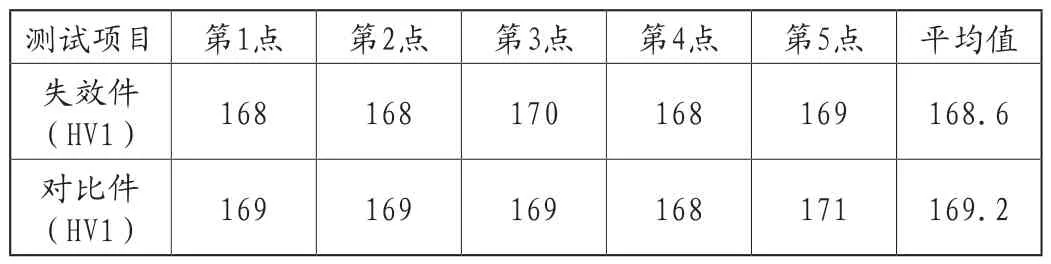

按照国标GB/T 4340.1-2009《金属材料维氏硬度试验》,借助402MVD显微维氏硬度计对失效零件和正常零件(对比件)的硬度检测,检测结果如表2所示。从表中可看出,失效零件的硬度和正常零件硬度相当,符合企业的技术硬度要求。

表2 硬度检测结果

②非金属夹杂物分析

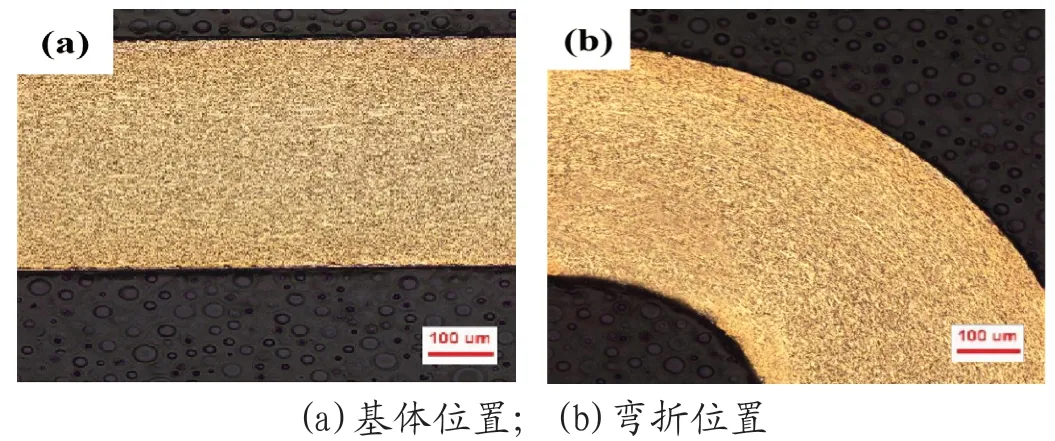

未腐蚀的金相经磨抛后将其表面在光学显微镜下放大100倍后,观察基体处和引脚弯折处非金属夹杂物,其非金属夹杂物形貌如图2所示,参照《钢中非金属夹杂物含量的测定标准》(GB/T 10561-2005)进行评定,未见较大且明显夹杂物,因此判断试样的非金属夹杂物符合企业技术要求。

图2 非金属夹杂物形貌

③显微组织

参照国标《金属显微组织检验方法》(GB/T 13298-2015)使用蔡司金相显微镜对基体与引脚折弯处组织进行观察,得到经硝酸冰醋酸水溶液侵蚀后的形貌如图3所示,经观察基体组织为细小孪晶α相和其他杂质相,并依据《金属平均晶粒度测定方法》(GB/T 6394-2017)对试样晶粒度进行评级,其平均晶粒度为11级,符合技术要求。

图3 显微组织形貌

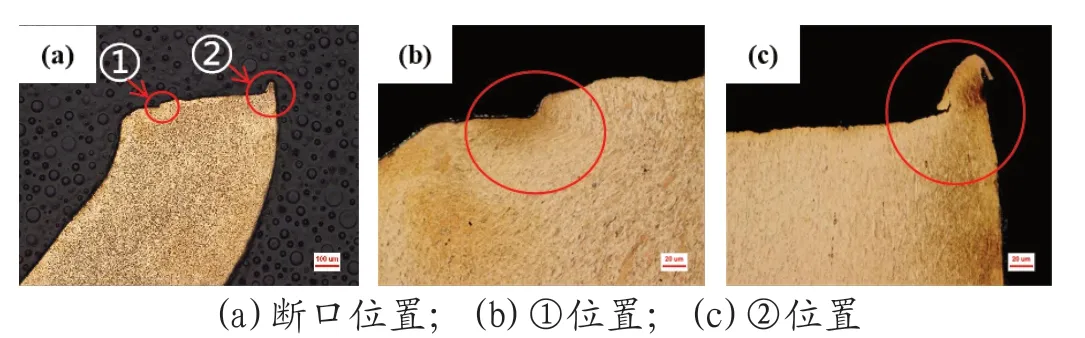

④断口金相组织分析

借助蔡司金相显微镜对磨抛后的试样进行观察,其断口周边抛光态形貌如图4(a)所示,观察到有两处异常处(①和②),并对异常处分别进行局部放大,如图4(b)(c)所示。经观察引脚镀锡层厚度为4~5,断口周边未见氧化和其他缺陷。经4%硝酸酒精溶液浸蚀后组织形貌如图5(a)所示,对图5(a)中①和②进行局部放大,如图5(b)(c)所示。图5(b)观察到变形组织集中,并向外扩展,因此判断变形组织集中的地方为裂纹源,断裂源在引脚弯曲内 侧[3-6]。图5(c)为正常拉伸组织。

图4 断口抛光态形貌

图5 断口周边组织形貌

⑤断口形貌分析

对断口进行放大观察,断面呈纤维状,暗灰色,较平整,纹路清晰。断口形貌如图6(a)所示。借助ZEISS EVO18电子扫描显微镜对工件进行扫描电镜分析,得到如图6(b)所示的断面SEM形貌图,因为疲劳断裂断口特征非常明显,能清楚的显示出裂纹的发生(断裂源区)、发展(扩展区)和最后断裂(终断区)三个组成部分,所以初步判断此零件失效的原因是疲劳断裂[7-9]。

图6 断口形貌图

借助场发射电子显微镜,观察断裂源区SEM形貌,如图7(a)所示。断裂源区局部放大(白色线圈内),如图7(b)所示。观察裂纹源区SEM形貌,发现有呈不明显波浪状走向的条纹(白色线条所示)符合疲劳断裂裂纹源区形貌[10]。

图7 断裂源区SEM形貌

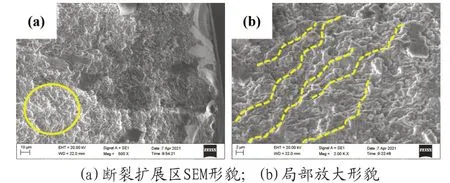

观察断裂扩展区SEM形貌,如图8(a)和8(b)所示,放大图中观察到一系列基本上相互平行的条纹,裂纹呈明显波浪状走向,并于裂纹局部扩展方向相垂直,这是疲劳断裂中疲劳辉纹的主要特征[11]。

图8 裂纹扩展区SEM形貌

观察断裂终断区SEM形貌,如图9(a)和如图9(b)所示。观察到有明显的韧窝组织形貌,符合正常的拉伸断裂形貌,属于塑性拉伸断裂[12-13]。

图9 裂纹终断区SEM形貌

3.结论与建议

(1)失效工件锡青铜引脚的化学成分、非金属夹杂物、硬度值、晶粒度、基体显微组织及镀层厚度均符合标准要求,不属于造成引脚断裂的原因。

(2)对引脚弯折处断口进行观察时,发现有变形组织集中趋势,扩展形成裂纹源区;断口可以分为裂纹源区、扩展区、终断裂区,并在扩展区观察到疲劳辉纹形貌,判定此断裂为疲劳断裂,又结合失效零件的工作环境存在无规律且长时间震动的情况,最终判定工件失效类型为微振疲劳断裂。

(3)建议优化引脚的结构设计及加工方式,避免结构或加工缺陷导致裂纹产生;严格控制加工工艺,提高组织均匀性,减少杂质相产生;提高材料冶金质量,合理搭配材料强度、塑性和韧性。