固体氧化物电解池(SOEC)共电解H2O和CO2的研究进展

*王海龙 刘书贤 王东 杨霞 邬兴园 敖乐

(1.国华巴彦淖尔(乌拉特中旗)风电有限公司 内蒙古 015000 2.北京低碳清洁能源研究院 北京 102200)

固体氧化物电解池(SOEC)能够高效电解水和/或CO2,将电能和热能以化学能的形式储存在H2、合成气、烃类燃料或O2中[1],进一步制取甲醇、汽油及其他工业燃料,具有高效、低污染的优点,是一种很有前景的能源转化和储存技术。在能源结构调整和碳减排背景下,SOEC共电解所耗能源可来自于多余或废弃的可再生能源,能够节约成本同时降低系统运行的污染。

本研究在前人SOEC电解H2O[2-3]、电解CO2[4-5]的研究基础上,进一步分析SOEC共电解水和二氧化碳的反应机理,概括国内外对在SOEC关键部位材料开发和结构优化等方面的研究进展,指出共电解技术主要的应用方向及SOEC共电解的优势和制约条件。

1.SOEC共电解技术原理与反应机理研究

(1)SOEC共电解技术原理

SOEC的结构主要分为平板式和管式。SOEC共电解H2O和CO2制气的反应单元由电解质、燃料极(阴极/氢电极)和氧电极(阳极)组成,根据传导的载流子类型可分为氧离子传导型电解质和质子传导型电解质。以平板式氧离子传导为例,反应过程为:常压和高温(600~1000℃)下,对电极两侧施以直流电压,将一定比例的CO2和水蒸气通入燃料极通道,H2O和CO2在燃料极多孔电极内部通过质量扩散到达离子导体、电子导体和气孔交界处,分别发生电化学还原反应,消耗电子生成H2、CO和O2-,H2和CO通过扩散到达电极表面,经收集后形成气流流出;O2-穿过电解质层到达氧电极的三相界面,发生氧化反应生成O2。反应过程见图1。

图1 平板式氧离子传导SOEC反应过程

氢电极反应:

氧电极反应:

总反应:

电解过程还伴随逆向水气变换反应(RWGS)、甲烷合成反应、积碳反应。C

H4合成反应[6]:

积碳反应使电极催化活性降低,破坏电池结构,缩短电池寿命。

质子传导型SOEC共电解机理和氧离子传导型不同[7]。由于质子传导型电解质在CO2中晶体结构不稳定,质子传导型SOEC用于H2O和CO2共电解的相关研究较少。

(2)SOEC共电解反应机理研究

为加深对SOEC共电解反应过程的认识,郑浩宇[6]对比了不同氧电极SOEC的性能,认为LSCN浸渍GDC-LSM复合氧电极SOEC的共电解过程中,CO2向CO的转化主要依赖于RWGS反应的发生,而H2主要由H2O的电解产生。清华大学展开了对SOEC共电解机理的系列研究:匡佳雯等[8]对比SOEC电解H2O、电解CO2和共电解的电流密度-电压曲线,认为SOEC单独电解CO2的反应性能较差,推断SOEC性能主要由H2O电解的性能决定。研究发现,燃料极内部存在H2O和CO2的竞争电解,电解H2O和电解CO2均为吸热反应,升高温度对共电解反应过程有利[9]。Zhan[10]在采用Ni-YSZ阴极和LSCF-GDC阳极的SOEC上测得共电解的性能比纯H2O的电解性能略差,比纯CO2的电解效果明显更优。宁波材料所同样证实SOEC共电解性能处于电解H2O和电解CO2之间、共电解过程中H2O的电解竞争能力强于CO2的规律[11]。研究者还通过对共电解进行建模分析以揭示其反应机理[12-13]。

2.SOEC材料与结构优化

为使SOEC共电解过程效率更高,操作更稳定,国内外学者对电解池关键部位阴极和阳极的选材配比、结构优化方面进行了研究[14-15]。

阴极材料需与相邻组件的机械及热性能相匹配,还需具备良好的电子/离子导电性、电催化活性及氧化还原稳定性[16],应用广泛的有Pt、Ni及金属-氧化物陶瓷复合电极。Mykhailo P等[17]证实LaFeO3基材料具有较高的催化活性,提出采用复合电极和纳米颗粒脱溶技术等改善电池性能的方法。马征[18]测试了不同La和Sr掺杂比例的阴极La1-xSrxTiO3+δ性能,确定La0.3Sr0.7TiO3+δ(LST)在800℃具有优良的电导率;电解池在相同电压下的电流密度随水蒸气浓度的升高而升高,随CO2浓度的升高而降低;LST为阴极的流延电解池在共电解模式下优于单独电解水蒸气或CO2时的性能。陈璐[19]证实温度升高有利于加快对称平管式SOEC共电解反应速率,750℃时因氢电极比平板式具有更丰富的孔结构和更多的反应位点,电解性能随CO2含量增加获得改善。高梦雪[20]采用氧化铈基复合材料作为氢电极,探究了Ni/GDC阴极的最佳组成,发现当混合时NiO粉末质量含量为55%时,还原后电极在800℃电导率突增。韩国高科技研究所通过对比Ni-YSZ、Ni-GDC和Ni/Ru-GDC三种氢电极电解池性能,证实Ni/Ru-GDC用于共电解的性能最好,在复合电极中添加质量分数为0.5%的Ru可提高Ni-GDC的电化学性能。

在SOEC阳极的研究方面,于吉[21]将SOFC中常用的阴极材料Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)直接用于(NiO-SDC)|YSZ|BSCF型SOEC单电池,经测试BSCF可作为一种优质氧电极材料。华中科技大学对传统La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)进行修饰改性,制备以Pr2Ni0.8Cu0.2O3-δ(PNCO)为表面材料的PNCO-LSCF[22]单电池,其氧还原反应/析氧反应性能、可逆性和稳定性均显著提高;针对含Sr、含Co氧电极材料的Sr偏析和热膨胀系数不匹配问题,探讨了单相氧电极材料La0.6Ca0.4FeO3-δ(LCF64)、Pr0.6Ca0.4FeO3-δ(PCF64)和GDC(Gd掺杂的CeO2)的最佳复合比例,发现PCF64作为SOEC阳极材料性能突出;采用浸渍工艺将La0.8Sr0.2Co0.8Ni0.2O3-δ(LSCN)电极形成均匀多孔网络结构,并对传统氧电极材料LSM-YSZ添加Pd基氧化物增大反应点,制造的纳米结构氧电极在恒流电解150h过程中衰减速率为1.4×10-4V·h-1[23]。Mishra提出的可逆rSOFC和太阳能光伏/热技术集成系统在电解模式下,温度达1000℃时,系统工作效率为93%;牟树君等[24]对100W板式电堆进行SOFC、SOEC双向测试,验证了两个模式下电池材料的一致性以及通用型电池的高效性。Ara[25]经微动力学分析,对比了采用过渡金属Ni、Cu、Ir、Pt、Pd、Rh、Au、Ag、Co、Ru和Fe的电极的共电解反应能和活化能,证实Fe(掺杂Ni)性能最优而Ru和Co次之。科廷大学改进型纳米结构LSM-YSZ氧电极在800℃下极化电阻仅为0.21Ω·cm2,且稳定性优良。虞靳[26]将Sr2FeNbO6(SFN)及La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM)混合材料掺杂不同比例淀粉作为SOEC阴极,经测试阴极材料与LSGM电解池热匹配性良好,在850℃H2气氛下,孔隙率18%时具备最佳电导率。

3.固体氧化物电解池共电解技术利用现状

(1)固体氧化物电解池共电解制合成气

丹麦技术大学Risφ可持续能源国家实验室研制的新型SOEC电堆在1A·cm-2的电流密度下,电解池衰减性降至0.4%/1000h[1]。Sunfire公司共电解装置由12套250kW级模块组成,可提供750Nm3/h的合成气,系统电效率82%[27]。国内方面,中国矿业大学(北京)基于自主研发的kW级阳极支撑平板式SOEC电堆,在设定炉温750℃、H2流量1.66L/min、空气流量100L/min条件下,电池共电解功率最高达1998.5W[27]。中科院上海应用物理研究所系统研究了输入气体组分和电流密度对电解性能的影响,共电解制合成气的原料利用率达80%[27]。

(2)共电解合成气制工业燃料

调配SOEC燃料极入口的H2O/CO2比例、电压以及温度等参数,定向制取甲烷或制备组分可控的合成气为费托合成提供原料气,是SOEC共电解储能技术实现与可再生能源形成分布式能源系统的基础。

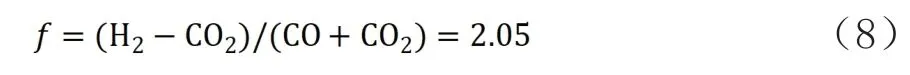

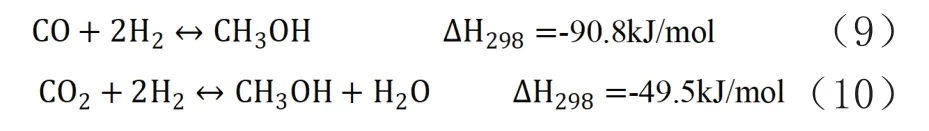

SOEC共电解制甲醇又称高温电转甲醇。共电解产生的合成气需满足生产甲醇的氢碳比要求:

f:合成甲醇的氢碳比[28]。

主反应:

常用的合成气制甲醇工艺的反应条件为:5~30 MPa,230~400℃[29]。SOEC共电解生产甲醇的步骤分为:原料气制备→原料气净化→调整氢碳比→压缩→合成粗甲醇→蒸馏。

为将SOEC共电解与工业燃料生产工艺耦合,Jensen[30]等考察了SOEC在0.4~10bar下的运行性能,发现SOEC性能随压力的增加而提高,发现SOEC在10bar的最大功率比在0.4bar下大50%,在750℃ SOEC性能受压力影响很小。Riezqa[28]将两种含SOEC共电解的电转甲醇工艺与低温SOEC电解H2O或CO2耦合甲醇合成工艺进行对比,指出SOEC共电解的改进建议:减小共电解装置的尺寸,缩短装置启动时间及全工艺热集成。Graves C将共电解堆耦合费托反应制备液体燃料的路径与前人实现碳中和的方式进行对比,建议采用固体吸附剂捕集CO2,经SOEC共电解制取合成气、再费托合成汽油或柴油最具前景[13]。李佳蓉[30]将高温电转甲烷、电转甲醇及电转汽油进行对比,得出3种工艺的综合能效分别为84%、55%和70%。Li[31]将SOEC共电解制合成气生产甲醇与另外两条CO2制甲醇路线(电解水所产氢与CO2合成甲醇、CO2和H2O通过电化学还原直接制甲醇)对比,指出本路线的优势是第二步反应已步入工业成熟阶段,我国亟 需在共电解电堆的制造和集成方面加大研究力度。

SOEC共电解生产甲醇、汽油等化工燃料的工业实施例较少,其技术瓶颈为电堆衰减问题、催化剂性能待改进。

(3)SOEC共电解直接制甲烷

SOEC共电解直接制甲烷又称高温电转甲烷。史翊翔等[8]对加压管式SOEC反应器施加4bar、650℃、67% H2条件时,CH4生成率达50%以上。经分析,加压运行可促进甲烷化放热;改进材料后的SOEC在入口气体含5% H2、压力29bar下,CH4生成率有望达到98.7%。对阴极支撑纽扣式SOEC进行共电解测试,发现水蒸气的加入显著提升CO2电化学转化性能;电压升高,产物中CH4浓度上升;入口水蒸气分压升高,产物CH4浓度下降。通过实验对比2种路线(SOEC共电解+甲烷化反应器和SOEC共电解一步甲烷化),发现温度梯度型一步甲烷化反应器可实现共电解和甲烷化协同优化,促进反应器内部热耦合,在650℃、8.15bar下获得满足气网要求的产物气,㶲效率达81.3%[11]。Chen等[32]将高温共电解和低温甲烷化整合在管式SOEC单腔体体系中。在800℃、1.3V、40vol% H2O条件下,共电解电流可达0.47A·cm-2,尾气进入低温段在Ni催化下转化成CH4,CO2甲烷化的直接转化率达41.0%。宁波材料所[11]证实降低温度、增大极化电压和提高H2分压有利于共电解生成CH4,指出甲烷的生成路线有两条:电解CO2和RWGS反应生成的CO和H2反应生成CH4、积碳与H2反应直接生成CH4。

高温电转甲烷相对于共电解生成合成气再甲烷化,可实现两级反应协同优化,比低温电解两步法制甲烷技术[33]具有更高的电化工综合能效。

4.结论

随着机理研究、电池本体开发以及SOEC共电解与其他工业技术耦合研究的不断深入,SOEC的性能不断提高,应用场景更加多元。SOEC共电解制合成气技术已较为成熟,直接制甲烷的研究还处于实验阶段。通过SOEC高温共电解代替传统低温电解,再经合成化工燃料,电化工综合能效有显著提升。高温共电解技术尚处于产业化初期,仍需克服材料、催化剂等方面的技术瓶颈。未来随着技术的进一步成熟,基于高温共电解的电化工技术路线能耗水平与经济性有望进一步改善。

当前SOEC共电解技术面临的挑战有:电解池的基础电性能、电解池部件和密封材料的稳定性等问题,制约着SOEC的可靠应用;电堆性能受内部电阻高、高电流密度下长期运行衰减明显[34]等问题困扰。我国的SOEC研发应着力进行共电解电池堆的制造和集成以推动共电解技术的工业化应用。