基于ZnS材料的纺织基交流电致发光器件研究现状及展望

李港华, 吕治家, 韦继超, 王 杰, 曲丽君, 田明伟

(1.青岛大学 纺织服装学院,青岛 266071; 2.魏桥纺织股份有限公司,山东 滨州 256200; 3.山东省纺织建筑设计院有限公司,济南 2500132;4.魏桥国科(滨州)科学技术产业研究院有限公司,山东 滨州 256600)

电致发光(EL)又称为电场发光,是一种将电能直接转化为光能的现象。20世纪初,Destriau发现悬浮在绝缘介质中的ZnS粉末在电场下会产生发光现象。20世纪中叶,透明玻璃出现后,“三明治式”的电致发光器件结构基本确立,可得到电场下稳定的电致发光,推动了电子显示设备的发展[1-2]。ZnS是直接跃迁型宽带隙(约3.58 eV)化合物半导体材料,在可见光中具有较低的光学吸收率和较高的折射率,广泛应用于光电器件中[3],是电致发光材料的最佳基质之一[4]。ZnS掺杂具有不同特征发光峰的金属元素可使器件发出不同颜色的光[5],如ZnS︰Cu(绿色)、ZnS︰Mn(橙色)、ZnS︰Al(白色)。

根据发光材料及发光原理的不同,电致发光体系可大致分为高分子电致发光(PLED)、有机电致发光(OLED)、量子点电致发光(QLED)及交流电致发光(ACEL)等[6-8]。迄今为止,不同发光体系的电致发光器件的应用情况各有不同,其中无机交流电致发光体系,因其具有发光材料(基于ZnS的发光体)易于储存、制备工艺简单、成本低廉等优点,在柔性电致发光器件的制备中具有显著优势[9]。本文结合近年来薄膜基、纤维基及织物基柔性交流电致发光器件在信息交互、智能穿戴、潮流装饰等领域的研究,对发光器件的结构、功能、优化方案进行了分类、综述及分析,并对柔性交流电致发光的未来发展进行了展望。

1 柔性交流电致发光器件的结构及机理

1.1 柔性交流电致发光器件的结构

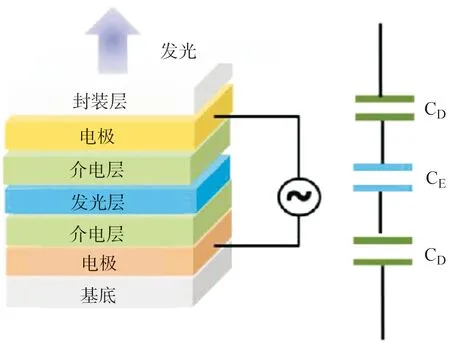

柔性交流电致发光器件的基本结构如图1[10]所示,在附着于基板上的两电极间夹入发光层、介电层,该结构可等效为三个电容器串联于交流电路。其中,发光层为主要功能层,由掺杂金属粒子的ZnS颗粒与具有一定介电性能的胶黏剂的混合物成膜形成;介电层阻碍电荷通过并起到保护器件的作用,可有效避免由于通电后场强过高导致发光层被击穿的现象;透明电极起导电作用,并确保光线顺利通过而不减弱光强[11]。

在实际应用中,柔性交流电致发光器件的结构会在以上基本结构的基础上根据生产条件、应用要求及使用环境而适应性改变,如单面发光(一电极为透明电极)、双面发光(两电极均为透明电极)、无基底式、无介电层式、共面电极式等[12-15],这为柔性可拉伸器件提供了多样性选择和构型设计。

图1 交流电致发光器件的结构Fig.1 Structure of AC electroluminescent devices

1.2 柔性交流电致发光器件的发光机理及性能提升

迄今,无机交流电致发光器件多基于ZnS发光体系,其发光机理较为复杂,研究者们讨论了多种理论模型,但至今仍没有统一定论[16-19]。1963年,Fischer对前人研究进行了归纳总结,并经推演后提出,荧光体颗粒ZnS︰Cu在激发冷却过程中由六方体结构变为立方体结构,并在ZnS内部形成CuxS,形成CuxS/ZnS异质结。当外加电压时,CuxS/ZnS异质结界面上会形成高场强富集隧穿的空穴和电子,施加反向电压后,电子与发光中心捕获的空穴结合,产生“彗星状”发光现象。此外,Fischer探索讨论了电致发光现象的几点详细问题,如亮度的初始积累规律可归根于电荷注入的周期规律、EL发光线多呈“彗星”状、亮度随电压增大呈线性增加、亮度的饱和电压在低频率下率先出现、荧光体粒子间的电压降与粒子的直径成正比、发光颜色会随频率发生变化及亮度限制由绝缘粒子的极化所导致等问题,这为电致发光器件的发展奠定了基础,对研究人员的进一步探索具有启发、指导意义。

柔性ACEL器件通常需要较高的操作电压,以便通过强大的电场产生高度加速的电子,进而激发发光中心产生对应各自能带的光,但这大大限制了其在低功率设备中的应用。可从两个方向解决这一问题,一是减小功能层厚度以提高实际电场强度[12,20]。当功能层厚度在一定范围内减小时,施加于电致发光粒子上的实际电压升高,实际电场强度升高,进而实现发光效率的显著提高[9],但这种方法受发光材料尺寸和器件制作工艺影响较大。二是利用具有高介电常数的介电层诱导电场集中于电致发光粒子上,达到在较低的电压下得到较高的亮度的目的[21-22],这种方法在各类聚合物的蓬勃发展下而被广泛采用。SHANKER等[13]采用湿式化学水热法制备呈均匀四方形的镧掺杂钛酸钡纳米颗粒(BTO︰LaNCs,约150 nm),与PDMS混合制备高介电常数的BTO︰La/PDMS纳米介电质,1 kHz频率下介电常数提高8倍,使ACEL器件在240 V的外加电压下的亮度由14.3 cd/m2提高至57.54 cd/m2。

柔性ACEL器件的亮度提升一直是研究热点(表1)。基于银纳米线(AgNWs)的透明、可拉伸电极已被应用于柔性电致发光器件,但AgNWs的不均匀网络结构会造成向开放区域减弱的不均匀电场,导致不均匀发光。SHIN等[23]针对AgNWs基电极的不均匀网络结构问题,在Bi-Gr膜间插入嵌PEDOT︰PSS的AgNWs层,制备Bi-Gr/Ag NWs-PEDOT︰PSS/Bi-Gr混合电极(H-GrAgPGr,厚度约100 nm),ACEL器件亮度可达70 cd/m2。Bi-Gr提供平整、光滑、连续的表面且可有效防止AgNWs的氧化失效,AgNWs-PEDOT︰PSS提供良好导电性能,界面内得到了均匀电场,为器件在不同的外加电场强度下表现出均匀的电致发光奠定了基础。XIE等[14]采用聚(苯乙烯-丙烯酸丁酯-b-苯乙烯(SBAS),介电常数约4.8)为介质基体,与ZnS︰Cu混合形成ZnS︰Cu/SBAS复合材料作为发射层,SBAS的存在可有效降低器件的工作电压,创纪录地将ACEL器件的发光亮度提高至450 cd/m2。此外,XIE采用LiClO4、(乙二醇)9甲醚丙烯酸酯的二嵌段共聚物(mPEGA)及丙烯酸正丁酯(nBA)经RAFT溶液聚合法[24]制备得到高度透明电极P(mPEGA-b-nBA),其中LiClO4使电极具有较高的电导率,高黏性的mPEGA使电极具有极高的稳定性,这使得ACEL器件在400%高应变下仍保有200 cd/m2的高亮度,使其成为柔性移动应用显示设备有力候选者。

柔性ACEL器件在使用过程中不可避免地受到弯曲、折叠、扭曲、拉伸及挤压等变形,使器件在各种变形中不受损伤并保持均匀稳定的发光是近年来的重要研究方向。WANG等[12]以AgNWs/PDMS为上下电极、以ZnS︰Cu/PDMS为发射层,PDMS使电极与发射层均具有一定的可拉伸性且层与层之间具有优异的机械兼容性,这使得ACEL器件在100%的拉伸应变下仍可保持其机能(图2(a))。但在较大的机械变形下,电极中的薄AgNWs导电网络会受到损伤,因此将基于纳米材料(如AgNWs、CNTs)的透明电极的可拉伸性提升至100%以上仍是巨大的挑战。可拉伸的离子导体是重要的解题思路之一[25-26],WANG等[27]在另一项研究中,将聚(甲基丙烯酸甲酯)(PMMA)、LiClO4、碳酸丙烯酯(PC)及乙腈混合后得到黏性、透明的凝胶状溶液,并经沉积干燥后得到离子导体(厚度≈200 μm,透光率约100%,如图2(c)所示),进而与ZnS︰Cu/Ecoflex发射层组装得到高可拉伸柔性ACEL器件(图2(b))。该器件在自然状态下最大亮度约为95 cd/m2,随着拉伸应变增加至280%,其发射强度逐渐增至最大,而后器件的发射强度逐渐降低,但拉伸至700%时仍保有自然状态发射强度的70%。离子导体为电极的发光器件在拉伸应变下的发光特性不同于AgNWs基发光器件,主要是由两者导电网络形态及电阻变化决定。在外加电场中,电场集中于AgNWs周围并向开放区域递减。当AgNWs电极受到拉伸形变时,AgNWs排布发生较大变化,开放区域增大,导致电场减小,进而导致亮度损失;AgNWs电极的电阻在拉伸前后均远小于发射层电阻,其变化无法影响电场造成亮度变化。而离子导体在受到拉伸应变时,一方面能始终覆盖发射层,无开发区域;另一方面,离子导体较大的电阻在大拉伸应变下可能降低至与发射层相当,这有助于改变电流,进而使器件的发射强度有所上升。XUAN等[28]以三聚磷酸盐(TPP)、戊二醛(GA)溶液对聚(N-异丙基丙烯酰胺—CO—N,N′-二乙基丙烯酰胺)(PNN)及壳聚糖(Ch)构成的双网络水凝胶PNN/Ch进行进一步共价和离子交联,得到机械加强的PNN/x-Ch导电离子凝胶。PNN/x-Ch与ZnS︰Cu/Ecoflex发射层组装得到的ACEL器件,透光性良好(图2(e)),在1 200%的极端拉伸应变下仍可稳定工作(图2(d)),且可耐200 ℃高温,并能在1 000个拉伸循环后正常工作。

表1 不同文献中ACEL器件的材料组成及亮度情况Tab.1 Material composition and brightness of ACEL devices in different documents

图2 柔性ACEL器件的可拉伸性能Fig.2 Stretchability of flexible ACEL devices

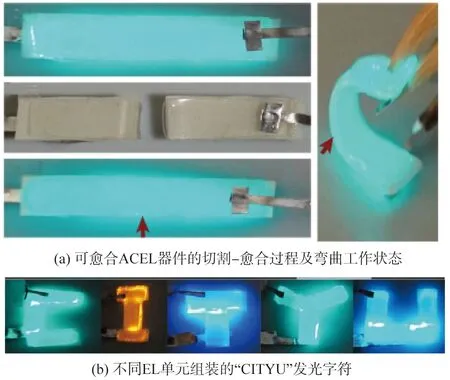

尽管柔性ACEL器件的机械性能已通过各种方式实现了大幅提升,但当应变超过极限值,产生的机械损伤仍将严重限制ACEL器件的寿命及稳定性。因此,避免或减少ACEL器件在机械变形下的性能故障或衰减对延长EL器件的使用寿命具有重要意义。某些离子导体[29]、介电聚合物[30]及半导体聚合物[31]已被发现具有一定的愈合能力,但多数多层自愈电子设备的自愈性能主要依赖于自愈层的特性,其他功能层无自愈性,只能通过其他修补手段恢复其结构及功能[32-33]。LIANG等[34]以聚丙烯酸/氯化钠(PAA/NaCl)水凝胶为离子导体,在羧化聚氨酯(PU)溶液中分散ZnS发光粉及羟基化氮化硼(BN)纳米片得到PU/ZnS/BN发射层,开创性地制备了可全层修复的ACEL器件。PAA骨架上的羧基及羧化PU上的羟基分别赋予PAA/NaCl离子导体及PU/ZnS/BN发射层优异的自愈性能,BN纳米片通过提高发射层的介电常数起到提高发光亮度的作用。可自愈ACEL器件具有极高的愈合效率,在非固定点进行10次“切割—自愈”循环后愈合效率保持在83.2%,在固定点进行20次循环后愈合效率仍可保持在57.7%,经“切割—自愈”过程后器件最大亮度始终维持在约70 cd/m2。此外,ACEL器件切割后的各部分均可作为独立ACEL器件独立作用(图3),这在实现照明装置任意组装方面具有重大意义。SHI等[35]以另一种较为简单的策略实现了可拉伸ACEL器件的高自愈性,其可在经受10次“切割—自愈”循环和350次的200%拉伸释放循环后保持稳定的亮度。ACEL器件的最大亮度为121.2 cd/m2,350次拉伸循环后亮度保持在原有亮度的96.1%,“切割—自愈”循环后亮度仅下降6.8%。器件的自愈性能来自发射层的聚合物基体——可自愈PU,其可通过脂肪族二硫化物的复分解作用使发射层具备结构和机械性能上的可自愈性。CNTs被以顺拉伸方向地铺在400%预拉伸的发射层上,形成褶皱状CNT片状电极。在发射层自愈的过程中,对齐的CNTs在范德华力的作用下,恢复电传导,也使得整个ACEL器件具备优异的自愈性能。此外,研究者通过破碎显示屏的修复及图案集成显示系统的呈现,展示了自修复显示设备的应用前景。

图3 柔性ACEL器件的可自愈性能Fig.3 Self-healing properties of flexible ACEL devices

2 纺织基柔性交流电致发光器件

薄膜基交流电致发光器件具有机械性能稳定、亮度高、均匀性好、可拉伸性优等优势,但其应用于人体穿戴时存在透气透湿性差、皮肤接触不适及难以贴合身体曲线等弊端。织物是人体的“第二层皮肤”,将纺织技术与交流电致发光原理相结合,制备可应用于智能穿戴、通信照明、柔性显示及潮流服饰等领域的纺织基电致发光器件,将是解决以上问题的最有效方案之一,发光织物因此成为研究热点。

目前,制备纺织基交流电致发光器件的方式主要有两种,一是制造类纱线的纤维状电致发光器件,进而经编织、针织或机织等方式集成到织物中,实现穿戴器件的无缝集成[36-38]。二是将各功能材料层按顺序以堆叠形式附着在平面织物上,实现了器件良好的亮度、均匀度、柔韧性和机械稳定性[39-41]。然而,前者制备得到的器件由于其复杂工艺、较小尺寸等原因,在成本方面及器件亮度、均匀度、耐磨性、稳定性等性能方面仍存在不足,且纤维集成到织物后的发光性能、机械性能及可穿戴性能等也需要进一步地探索和研究;后者制备得到的器件由于功能材料的密集堆叠降低了其柔软性、柔韧性和透气透湿性,较大程度上限制了其可穿戴舒适性能。

2.1 纤维基柔性交流电致发光器件

早期,出于室内、车内等环境中局部照明的需求,光致发光纱线较早进入人们的视野中,但由于其发光不受人为开关控制、发光前需较长时间暴露在光源下吸收能量等弊端[42],人们开始逐渐探索基于交流电场的纤维状发光器件。2012年,DIAS等[36]尝试在镀银导电纱线上依次沉积绝缘介电层、发射层及耐磨封装层,最后螺旋缠绕上作为第二电极的镀银导电纱,制备得到点亮为蓝色的电致发光纱线。但螺旋结构的外电极较不稳定,且会因遮光导致发光纱线上存在不均匀暗点。ZHANG等[37]采用一个缠绕装置在预拉伸100%的聚合物纤维上以固定角度连续均匀地包缠CNTs得到内电极,然后将涂有硅胶保护层的内电极插入发光管(内层为发光层,外层为褶皱CNTs层)中,首次制备了具有可拉伸性的多色纤维状发光器件(SCLED)。SCLED具有较高的可拉伸性、发光均匀性,得益于稳定的核壳结构及褶皱CNTs,在200%拉伸应变后无明显亮度损耗。此后,柔性、可拉伸性、稳定性及亮度成为纤维基交流电致发光器件的研究重点。

LIANG等[38]将PET长丝依次浸蘸AgNWs溶液、硅胶溶液、ZnS发光粉、AgNWs溶液、硅胶溶液,制备了在195 V、2 kHz下,亮度可达202 cd/m2的同轴交流电致发光纤维,如图4(a)(b)所示。在性能优异的AgNWs电极、硅胶保护层的作用下,电致发光纤维具有优异的柔性、机械稳定性及耐磨性,可在500个弯曲循环后保持原有亮度的91%(图4(c)),且在后续工作中,亮度下降缓慢,具有较好的实际应用前景。HU等[43]以弹性PDMS纤维为可拉伸基底,对沿轴旋转的PDMS纤维加热并喷涂AgNWs分散液以获得均匀、高导电性的电极,浸涂ZnS︰Cu/PDMS复合材料为发射层、PDMS为保护层,得到如图4(d)所示的ACEL纤维,最高亮度可达307.3 cd/m2。得益于PDMS纤维基底、ZnS︰Cu/PDMS复合材料层的弹性及电极的稳定导电性,ACEL纤维具有优异的柔性、可拉伸性及拉伸稳定性。ACEL纤维在80%应变率下保持稳定的发光特性,在50%应变率下的超6 000个拉伸循环中保持稳定亮度,如图4(e)所示。ACEL纤维优异的机械可伸缩性、光学稳定性为下一代可伸缩显示器、生物医学成像及新型健康监测设备提供了新的可能性。

图4 同轴结构的ACEL纤维Fig.4 ACEL fibers with coaxial structure

基于水凝胶的离子电子学作为透明电子设备的一个新突破口,正被广泛研究并应用于电子皮肤[44-45]、可拉伸二极管[46]、液晶显示器[47]及发光器件[28]等领域中。由于水凝胶与疏水性弹性体的弱黏附性,水凝胶的应用局限于平面结构,难以用于制备发光纤维[48]。YANG等[49]采用含有氯化锂(LiCl)的聚丙烯酰胺(PAAm)水凝胶为内外电极,以ZnS︰Cu/PDMS、PDMS为发射层及表面封装层,采用多步浸涂法制备得到可拉伸至250%的同轴ACEL纤维。研究者巧妙引入硅烷对PAAm、发射层及封装层中的PDMS进行改性处理,PAAm、PDMS表面的硅烷发生水解、缩合反应,形成紧密的交联网络连接各功能层,显著提升层间黏附性,改善了ACEL纤维的机械强力。此外,LiCl的吸湿性能及封装PDMS的保湿性能可有效延缓了水凝胶的水分流失,有助于长期保持水凝胶的电学性能。该同轴ACEL纤维可在150%、1 000次拉伸循环后保持发光性能,解决了水凝胶应用的平面局限问题,进一步推动了水凝胶在电子设备领域的发展。

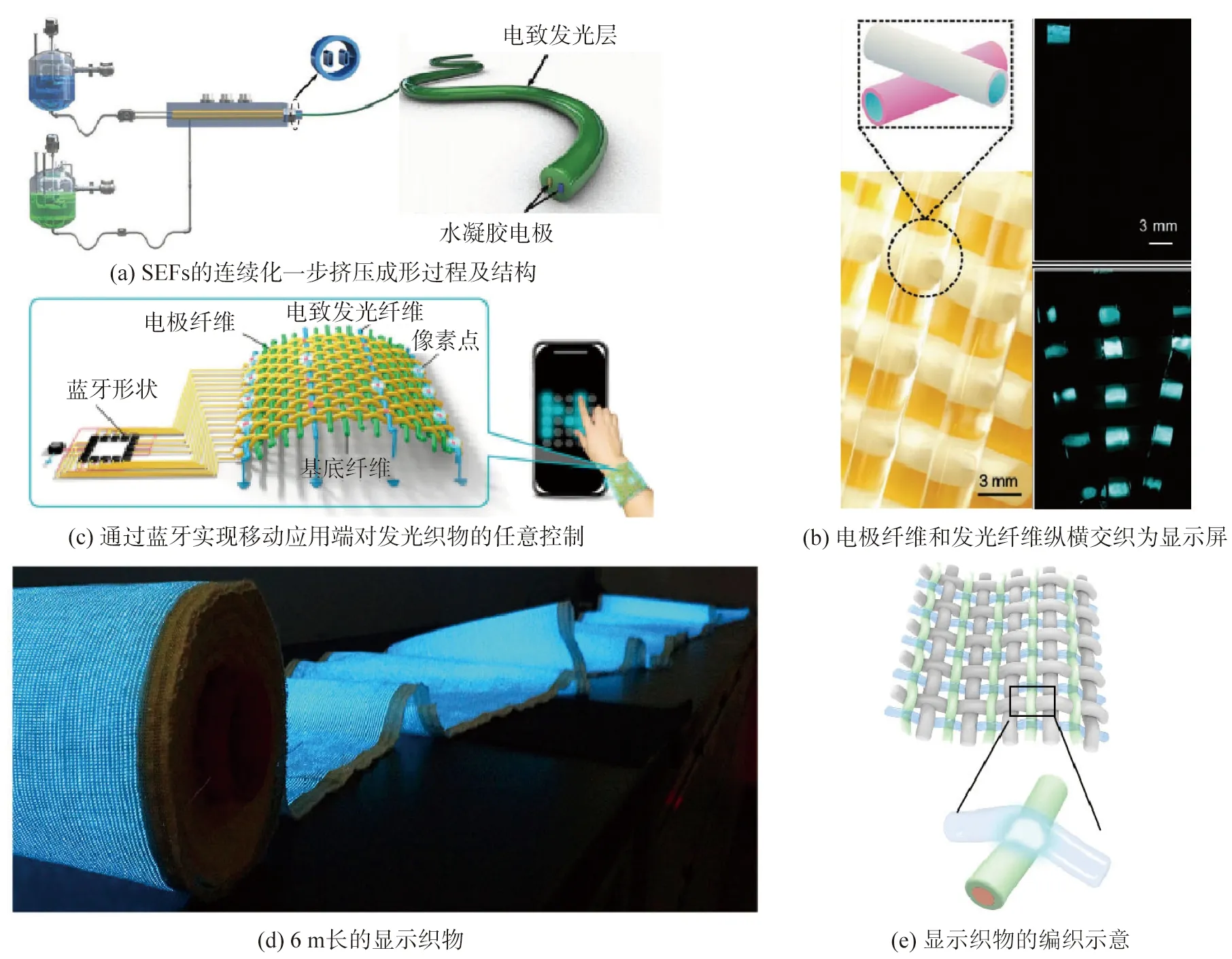

与薄膜基交流电致发光器件类似,基于纤维水平的电致发光器件在结构上具有多样性。除前文所述同轴结构外,研究者还探索讨论了ACEL纤维中电极并行结构、电极分化结构的可能性。ZHANG等[50]以聚(乙烯醇)/聚(环氧乙烷)(PVA/PEO)水凝胶为电极,以ZnS发光粉、硅胶弹性体为发射层,采用定制的注射泵挤压针头一步挤压制备超可拉伸电致发光纤维(SEFs),其制备过程与结构如图5(a)所示。相较于同轴结构的ACEL纤维,SEFs避免了层层组装功能层的繁琐工艺,其一步挤压成形的制备策略可实现纤维的连续化快速生产,且全程可控的工艺为产品的均一化、标准化奠定了基础。此外,研究者将SEFs编织成ACEL织物,探讨了其在潮流服饰、智能显示、人机接口及大脑通信等方面的应用潜力,为可穿戴ACEL设备与人体的集成开辟了新的方向。

相较于已成熟应用的液晶显示器件,以ACEL纤维为单元制备的发光织物柔性良好、穿戴性能优异、应用灵活,但其像素点的动态显像控制仍是实现显示应用的巨大挑战。将经典同轴结构的ACEL纤维中的外层电极剥离分化出来,形成外层电极纤维及包含内层电极和发射层的发光纤维,并以外层电极纤维、发光纤维的点接触代替同轴ACEL纤维的轴向通体接触,成为应对这一挑战的关键策略。YANG等[49]通过对发光纤维(PAAm水凝胶、ZnS︰Cu/PDMS形成芯鞘结构)、电极纤维(PDMS、PAAm水凝胶形成芯鞘结构)的各组织连接点(EL单元)施加电压实现了像素点的发光控制(图5(b)),其织物显示屏的像素分辨率预计可达320×240。MI等[51]将ACEL发光原理、纺织结构与电路设计巧妙融合,进一步地证明了发光织物单像素点控制的可行性(图5(c)),实现移动应用端对发光织物的像素化图案的任意控制,为可穿戴柔性智能显示织物的应用开辟了方向。但遗憾的是,该方案在实现大面积发光织物的制备方面存在一定的不足,难以实现规模化生产。SHI等[52]在实现可编程驱动像素点的基础上(图5(e)),以600 cm×25 cm的大幅织物显示屏展示了其大面积制备的潜力(图5(d)),并以其优异的柔性、机械稳定性、透气性及耐机洗性展示了其实际应用的潜力,具有极大的进步意义。

图5 ACEL纤维的结构探索Fig.5 Structure exploration of ACEL fibers

2.2 织物基柔性交流电致发光器件

基于织物的柔性交流电致发光器件的研究主要聚焦于两点:一是上下层电极的制备;二是发射层的组装。

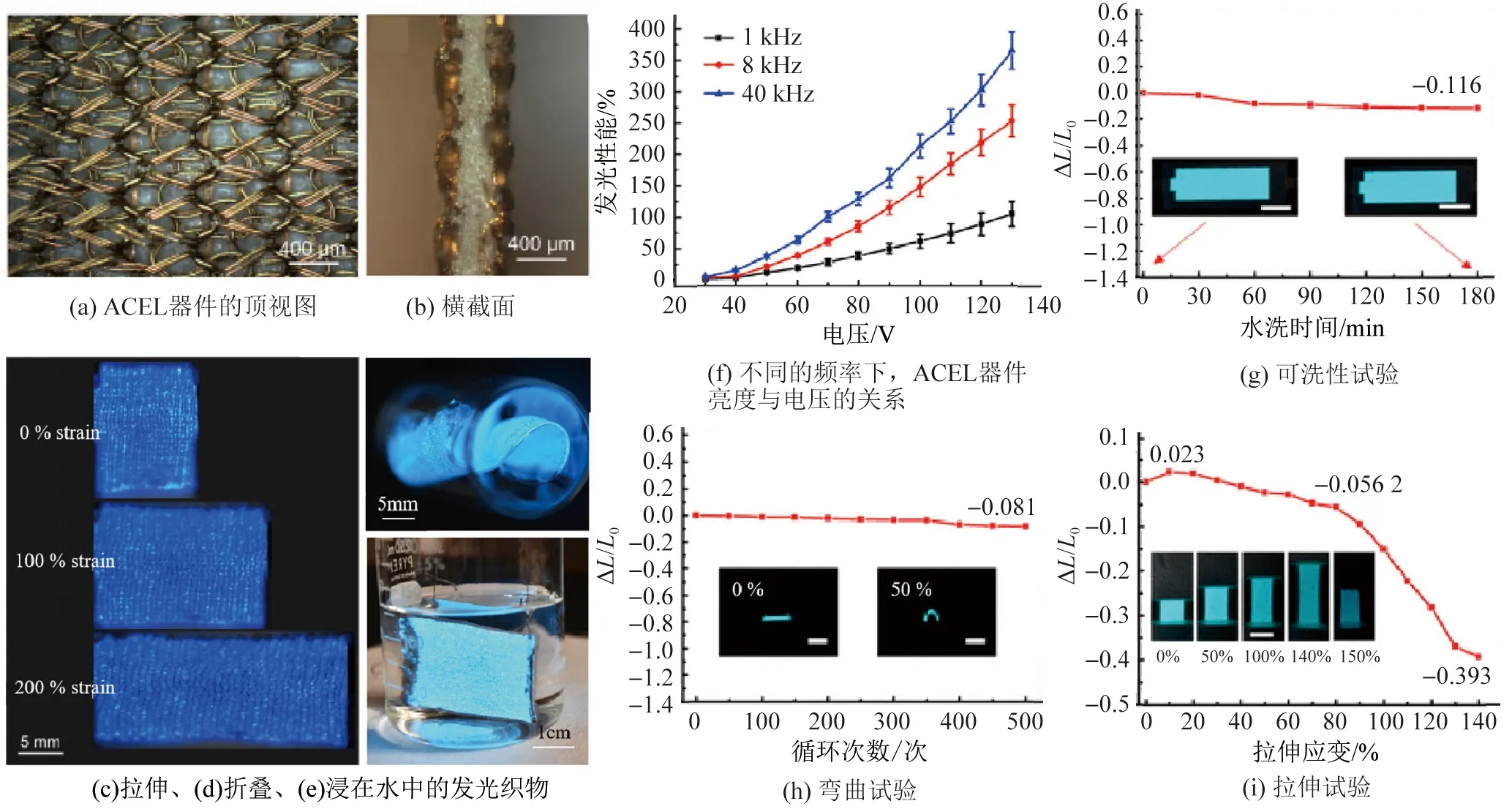

柔性ACEL器件的电极材料需兼有优异的柔性、透明度及导电性,而纺织品优异的柔性、超薄的厚度、特殊的网状结构使其成为广泛关注的电极基体材料。目前常见的导电织物可由两种方式实现,一是由导电纤维直接制备,二是由普通织物经导电改性制备。其中喷墨打印、镀金改性、浸泡涂覆、化学沉积及丝网印刷等技术是最常见的普通织物制备导电织物的策略。HU等[40]将PEDOT︰PSS喷墨打印在涤纶织物上,六次循环操作后得到的导电织物表面电阻约为525 Ω/sq,透光率由38%降至22%,制备得到发光性能最佳的ACEL器件。在相同的驱动条件下,基于氧化铟锡(ITO)电极的ACEL器件的最高亮度为96 cd/m2,而基于上述导电织物电极的ACEL器件的最高亮度仅为44 cd/m2。由于两者的阈值电压基本一致,因此可推断造成亮度差异的主要原因是两者巨大的透光率差异。随着喷墨打印循环次数的增加,导电织物的电导率增加,但透光率则因为聚合物对织物开放空隙的填充而降低(图6(a)白色箭头区域),两者互为矛盾(图6(b)),纺织品与导电聚合物杂化以制备兼具优异电导率及透光率的柔性导体成为研究难点。WU等[53]采用基于溶液的化学镀镍浸金法(ENIG),使针织物的单纤维被共形覆盖厚约80 nm的金属涂层,如图6(c)(d)所示,在保持针织空隙结构完整的情况下,赋予针织物优异的高导电性,表面电阻约1.07 Ω/sq。这提供了一种在保持织物穿戴舒适性的基础上,有效兼顾导电性、透光率的织物镀金改性策略。WU等[54]在进一步的研究中,以超薄针织物为基体,采用ENIG法制备了透光率约37%、表面电阻约3.6 Ω/sq、耐200%拉伸应变的共形镀金织物,如图6(e)(f)所示。此外,研究者系统地探讨了织物在拉伸应变下的结构变化与透光率之间的关系,为透明织物电极的应变研究提供了理论依据。ZHANG等[41]利用吡咯单体的氧化聚合反应,在氨纶织物上化学沉积聚吡咯(PPy),制得表面电阻约为804 Ω/sq的可拉伸导电织物为底部电极。并以透光率约93%、电导率约3.17 S/cm的水凝胶电极为顶部电极,制得最高亮度达70 cd/m2的可拉伸发光织物,为下一代智能发光织物开发了新的方向。MA等[55]在平整化织物上借助丝网印刷机印刷弹性导电银油墨(Ag/PVDF-HFP/异佛尔酮)制备得到厚度约0.6 μm、表面电阻约0.234 Ω/sq的底部电极,其电阻随拉伸应变的增加而增加,在350%的应变下仍保持较佳的导电性能。这提供了一种工艺简单、具有工业化生产潜力的生产策略。

图6 织物电极的制备Fig.6 Fabrication of fabric electrodes

织物基柔性ACEL器件发射层的组装方法主要为旋涂[54]、丝网印刷[56]。WU等[54]在衬底上旋涂ZnS︰Cu/Ecoflex复合材料,从衬底剥离后得到厚度约200 μm的发射层,并以前文所述共形镀金织物为电极,以ZnS︰Cu/Ecoflex混合液为黏合剂旋涂于电极,重复以上操作得到总厚度约300 μm的ACEL器件,如图7(a)(b)所示。Ecoflex优异的拉伸性、针织物电极特有的结构、器件各层间良好的黏合力共同赋予ACEL器件良好的柔性、耐久性及拉伸性等性能如图7(c)(d)(e)所示。MA等[55]利用半自动丝网印刷机在平整化织物上依次印刷弹性导电银油墨、发射层油墨(ZnS︰Cu/BaTiO3/PVDF-HFP/异佛尔酮)、介电层油墨(PVDF-HFP/异佛尔酮)为可拉伸电极、发射层、介电层,并喷涂沉积AgNWs为顶部透明电极,制得柔性可拉伸ACEL器件。该器件在130 V、8 kHz的驱动条件下,亮度可达270 cd/m2,发光性能优异(图7(f)),且发光稳定性优异,具有良好的耐水洗(图7(g))、耐弯折(图7(h))及耐拉伸(图7(i))性能。

图7 发射层组装Fig.7 Assembly of the emissive layer

3 展 望

随着社会的发展进步及人民生活水平的提高,人们对智能可穿戴产品的需求越来越多元化、精细化,柔性发光器件迎来新的机遇期、发展期。

3.1 纺织基柔性交流电致发光器件功能多样化

多元化的应用场景和复杂化的使用需求对发光器件提出了更高的要求,多功能柔性交流电致发光器件将迎来蓬勃发展期。

发光器件的颜色多样性和动态可调性在生物监测、显示通信、伪装等的应用中发挥着重要作用。ZUO等[57]提出了一种双发射层堆叠的实时调色策略,通过两发射层间的介电差异,组合橙色、蓝色两个独立发射光源,在交变电场下实现从橙色、白色到蓝色的大范围颜色调节。此外,同步实现对力的实时监测和可视化反馈具有巨大的实际意义,因此通过结构设计将电致发光机理与压容[58-59]、摩擦电[60]、压阻等压力传感机理相融合,在单个器件中实现以上两种功能,建立可作为运动监测成像的可视化传感平台具有极大的研究价值。LARSON等[61]提出了一种超弹性发光电容器(HLEC),具有高可拉伸下的发光稳定性,可为软机器人提供动态着色及对刺激的感官反馈功能,极大地推动了人工机器人的发展。随着智能可穿戴设备的小型化、轻量化发展,传统蓄电池的供能方式将被逐渐摒弃,自供能发光器件[62-63]成为研究热点。HE等[64]以弹簧为电极和支撑层,以ZnS︰Cu/PDMS复合材料为发射层和外摩擦层,制备了一种可拉伸的同轴发光TENG纱线。TENG纱线可编织成TENG织物,用于不同结构中的大面积能量采集和多通道传感,同时进行人体动作识别和医学检测,在医疗康复领域都可能具有很大的临床意义。此外,发光器件与温度、湿度、速度及声音等传感元件的结合将进一步丰富其功能,拓宽其应用领域及场景。

3.2 柔性交流电致发光器件纺织构型与产业化

高性能可穿戴智能发光器件走向实际应用的道路必须跨越穿戴舒适性、使用安全的难关。

人们对穿戴设备最直观的感受是接触舒适性,主要体现为刚硬与柔软、刺痒与顺滑、黏腻与干爽等。随着各类高聚物薄膜基、织物基ACEL器件的涌现,器件的柔性、耐弯折性、可拉伸性及稳定性得到了一定的发展和保障。但其不透气、不透湿的结构特点会严重破坏“人体—器件—环境”的微气候,对人体皮肤造成不适感乃至伤害。基于纤维基ACEL器件的发光织物可较充分地保有织物原有空隙,使其具备较好的透气性、透湿性,确保热湿传递的正常进行。这将是可穿戴智能发光器件最有前途的发展方向之一。此外,材料的皮肤亲和性、可回收性、可降解性等也将成为研究者关注的热点。

由于高昂的成本、复杂的工艺,可穿戴智能发光器件的生产开发仍局限于实验室环境中,难以实现大规模的工业化生产及推广性使用。对发光器件的制备材料与工艺进行适应性调整,借助纺织企业已有较成熟的生产体系及工艺,糅合发光原理及纺织技术,或将是降低成本、简化工艺的一条可行道路,或可有效推动可穿戴发光器件的大规模产业化进程。

4 结 语

随着柔性可穿戴电子产品的兴起,柔性交流电致发光器件蓬勃发展,发光材料与织物的结合成为研究者广泛关注的热点,在可穿戴设备、仿生伪装、智能应用及软机器人等领域显示出十分广阔的应用前景。柔性交流电致发光织物在良好、稳定的发光性能及机械性能的基础上,显著提升穿戴舒适性能,为其穿戴应用创造了较好的落地条件,将是发光器件的重要研究方向。具体而言,获得发光稳定且发光效率高的发射材料、探索实用的三原色发光材料、寻求可大量连续化生产高质量发光织物的生产策略、提高发光织物的显示容量和分辨准确性、降低生产成本,将是未来工作的重点。

《丝绸》官网下载

中国知网下载