适用于快速保护电器的涡流斥力机构多目标优化设计

郑勇,李戎,李敏昱,庄胜斌,缪希仁

(1. 国网福建省电力有限公司福州供电公司,福建 福州 350009; 2. 福州大学电气工程与自动化学院,福建 福州 350108)

0 引言

随着新型电力系统与“双碳”目标的推进,新能源正逐步成为新型电力系统的构成主体[1-2]. 其中,低压配用电系统作为新型电力系统建设的重要落脚点,光伏发电、 储能等设备大量接入,造成其电力电子化比例不断升高. 由于光伏、 储能等设备的功率变换装置对于短路故障检测与半导体器件闭锁速度快,即使装置具备一定的低电压穿越能力,但对短路电流的分断响应上往往较断路器快,使断路器无法充分发挥分断短路电流的作用. 半导体器件因需承受较大的短路电流,造成其电气寿命大大下降. 因此,亟待提高断路器动作速度以提高保护分断性能,同时在确保触头分断过程的高速运动的同时,适当降低运动末速度,以实现含新能源的新型电力系统的短路电流可靠分断.

快速保护电器的分断性能主要取决于操动机构的运动特性. 现有的快速保护电器大都采用弹簧储能或电磁储能的操动机构以实现快速动作,但其机械结构复杂、 触头动作速度与装置可靠性较低; 而涡流斥力机构具有结构简单、 响应速度快等特点,将其应用于快速保护电器有望提高开关分断速度. 文献[3]通过优化直流断路器中的涡流斥力机构的导磁材料等适配性,将机构最大分闸速度提升18%以上; 文献[4]以动作速度最大为目标对涡流斥力机构的结构参数进行优化设计,大大提高断路器的分断速度. 然而,大多数对涡流斥力机构的适配化研究仅停留在单目标优化设计层面,并未考虑运动末期较大动能会产生强烈碰撞,继而影响开关电器使用寿命[5-9].

本研究兼顾新型电力系统建设对保护电器分断快速性与保护电器自身寿命要求,拟采用ABB-95 A(AC3)型交流接触器的96 A/380 V交流双断点触头系统,在沿用产品壳体结构基础上,提出基于涡流斥力机构的快速分断机构设计方案. 通过Maxwell有限元仿真分析,确定影响机构运动特性的关键参数. 基于NSGA-Ⅱ多目标优化算法进行参数优化,对所开发样机进行保护分闸动态特性测试, 获得快速分断机构的动作性能,为新型涡流斥力原理动作机构在低压快速保护电器中的应用提供参考.

1 快速保护电器原理分析

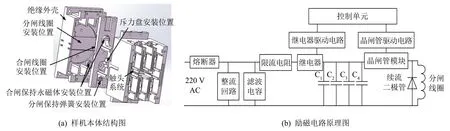

采用涡流斥力机构作为快速保护电器的操动机构以提高快速保护电器的运动速度与响应特性,所设计的低压快速保护电器结构与励磁回路如图1所示.

图1 低压快速保护电器结构

涡流斥力机构的动作原理简图如图2所示. 当晶闸管受驱动信号导通时,储能电容、 晶闸管与分闸线圈盘形成放电回路,放电电流短时间内迅速增大,分闸线圈将产生感应磁场,斥力盘受分闸线圈感应磁场轴向分量的作用下生成涡流,该涡流在切向磁场的作用下形成电磁斥力,从而推动斥力盘运动.

图2 涡流斥力机构等效原理图

涡流斥力机构的合闸线圈盘固定在样机顶部的横梁上,分闸线圈盘固定于底部位置,直动式连杆机构穿过合闸线圈盘连接斥力盘与动触头安装部分,带动三相触头系统上下运动,可实现分闸动作. 励磁控制电路包括电容充电回路、 晶闸管触发电路与电容放电回路. 控制单元触发保护分闸时,晶闸管导通,电容组向分闸线圈释放脉冲电流,由此产生的涡流斥力推动斥力盘向分闸位置运动,固定在两侧的分闸保持弹簧提供分闸保持力. 动作完成后,控制单元控制继电器导通,充电回路完成对储能电容的快速充电,以备下次分闸动作.

2 涡流斥力机构仿真建模与分析

2.1 基于Maxwell的机构仿真建模

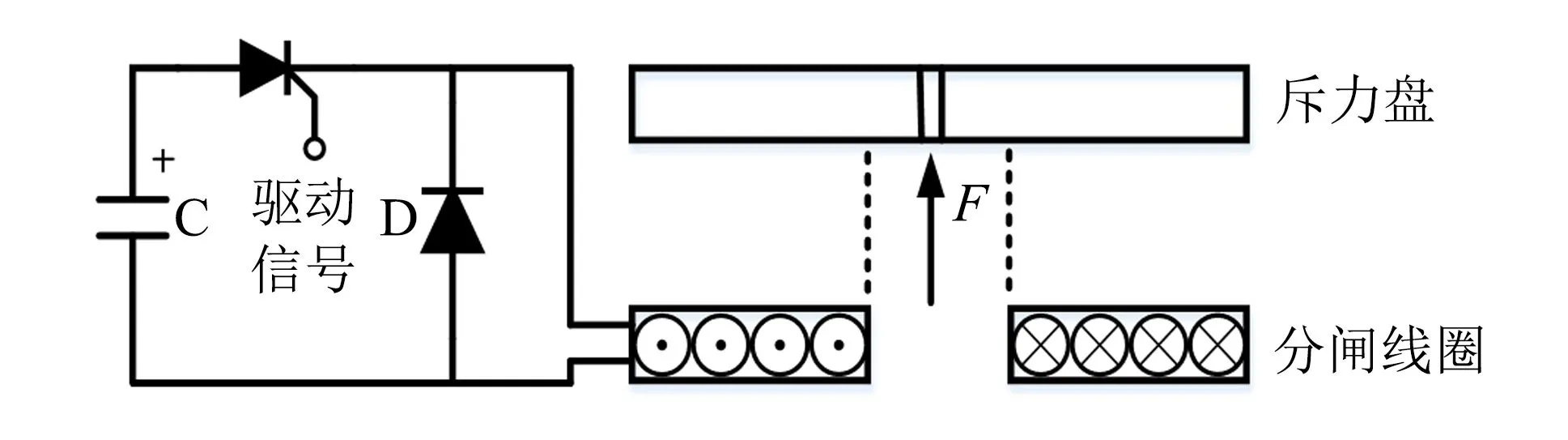

通过有限元仿真软件Maxwell搭建上述涡流斥力机构二维仿真模型, 如图3所示. 受限于快速保护电器样机内部的空间结构与尺寸,综合考虑分闸线圈与斥力盘出力大小、 运动碰撞等关系问题,设置初始间隙为1.0 mm. 斥力盘与分闸线圈均采用铜材质制作,线圈采用1.8 mm线径的铜线绕制,触头、 连杆等固定结构质量约为0.15 kg,斥力盘随其尺寸变化而改变. 由于励磁回路电容直接通过220 V交流电整流滤波,充电电压约为310 V,综合考虑体积与电容放电效果,采用4个(C1~C4)1 000 μF电容并联,构成放电电容组,此外放电回路存在焊接点,经测量杂散电阻约为0.07 Ω. 将斥力盘与分闸线圈尺寸参数作为重点优化参数,默认斥力盘厚度为4.0 mm,斥力盘半径为32.0 mm,分闸线圈盘匝数为18,双层绕制.

图3 涡流斥力机构仿真模型

2.2 涡流斥力机构关键参数分析

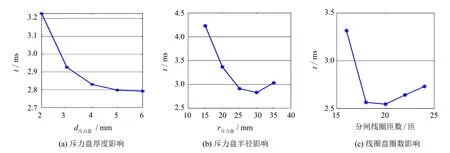

涡流斥力机构动态特性与分闸线圈电流、 斥力盘感应涡流大小密切相关. 在材质确定的前提下,影响涡流斥力机构运动特性的可优化关键参数为斥力盘厚度、 斥力盘半径与分闸线圈匝数. 为充分说明所优化关键参数对涡流斥力机构运动时间的影响,通过Maxwell仿真进行单一变量下的参数分析,仿真实验结果如图4所示.

图4 涡流斥力机构关键参数影响曲线

由图4可知,随着斥力盘厚度增加,涡流斥力机构满行程运动时间逐渐缩短,当厚度超过5.0 mm后,增加斥力盘所带来的增益基本稳定. 这是由于厚度增加下,斥力盘感应涡流大小带来的斥力增益较斥力盘自身重力影响相对持平. 由于分闸线圈外径默认约为32.0 mm,斥力盘半径增大过程中,越靠近分闸线圈外径,产生的涡流斥力越大,当斥力盘半径超过32.0 mm时,所产生的涡流斥力增益明显小于斥力盘增重,因此满行程运动时间反而升高. 由于涡流斥力机构通过电容放电形成励磁电流,该电流的幅值与变化率影响分布磁场的强度,继而对涡流斥力造成影响. 但随着线圈匝数增加,放电回路中的电阻、 电感、 电容的比例不断变化,造成放电过程中涡流斥力由明显变化.

综上所述,斥力盘厚度、 半径尺寸及分闸线圈匝数均对涡流斥力机构的运动速度造成明显影响,考虑涡流斥力机构的涡流斥力产生快、 作用时间短,机构越靠近满行程段动触头部分重力对末速度的影响越显著. 因此,可通过改变斥力盘结构尺寸和分闸线圈匝数,以优化涡流斥力和运动部分重力在快速保护电器分闸中的作用效果,实现分闸平均速度与末速度的最佳匹配.

3 多目标参数优化

3.1 多目标优化的联合仿真方案

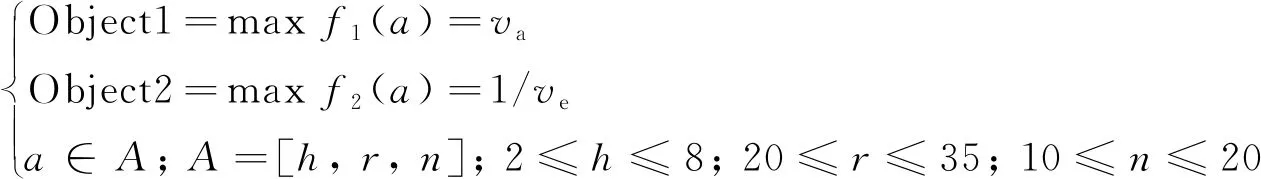

选择涡流斥力机构斥力盘厚度、 斥力盘半径、 分闸线圈匝数作为仿真方案优化变量. 受机构本体尺寸限制,分别确定优化变量的边界条件和优化目标设为平均速度最大、 末速度最小. 为便于算法优化运行,设定优化目标为平均速度最大、 末速度的倒数值最大,以此构建涡流斥力机构多目标优化的目标函数,

(1)

式中: Object1与Object2为两个不同的优化目标;f1与f2对应求解优化目标量的抽象函数;va为平均速度;ve为末速度;A为优化参数集,包含斥力盘厚度h、 斥力盘半径r和分闸线圈匝数n.

由于f1与f2函数求解过程复杂,为提高多目标优化方法的快速性和准确性,通过有限元仿真软件快速仿真并提取优化目标量,用以实现f1与f2函数求解. 方案具体执行步骤如下:

1) 通过样机外壳参数确定优化参数边界条件,设置算法的最大迭代次数与种群数量;

2) 搭载Matlab软件,开始NSGA-Ⅱ多目标优化运行,随机生成初始种群,利用适应度函数调用子函数编写流文件,并利用流文件调用Maxwell软件进行瞬态场仿真分析.

3) Maxwell依据流文件指令构建双线圈涡流斥力机构仿真模型,并进行有限元仿真,求解涡流斥力机构仿真的位移-时间特性曲线、 速度-时间特性曲线等运动特性数据.

4) Matlab软件读取Maxwell软件输出数据并将平均速度与末速度反馈给NSGA-Ⅱ多目标优化算法,保存该次参数与目标结果.

5) 生成新的参数信息,并重复2)~ 4)步骤.

6) 当迭代次数达到最大迭代数时,多目标优化结束[10-12].

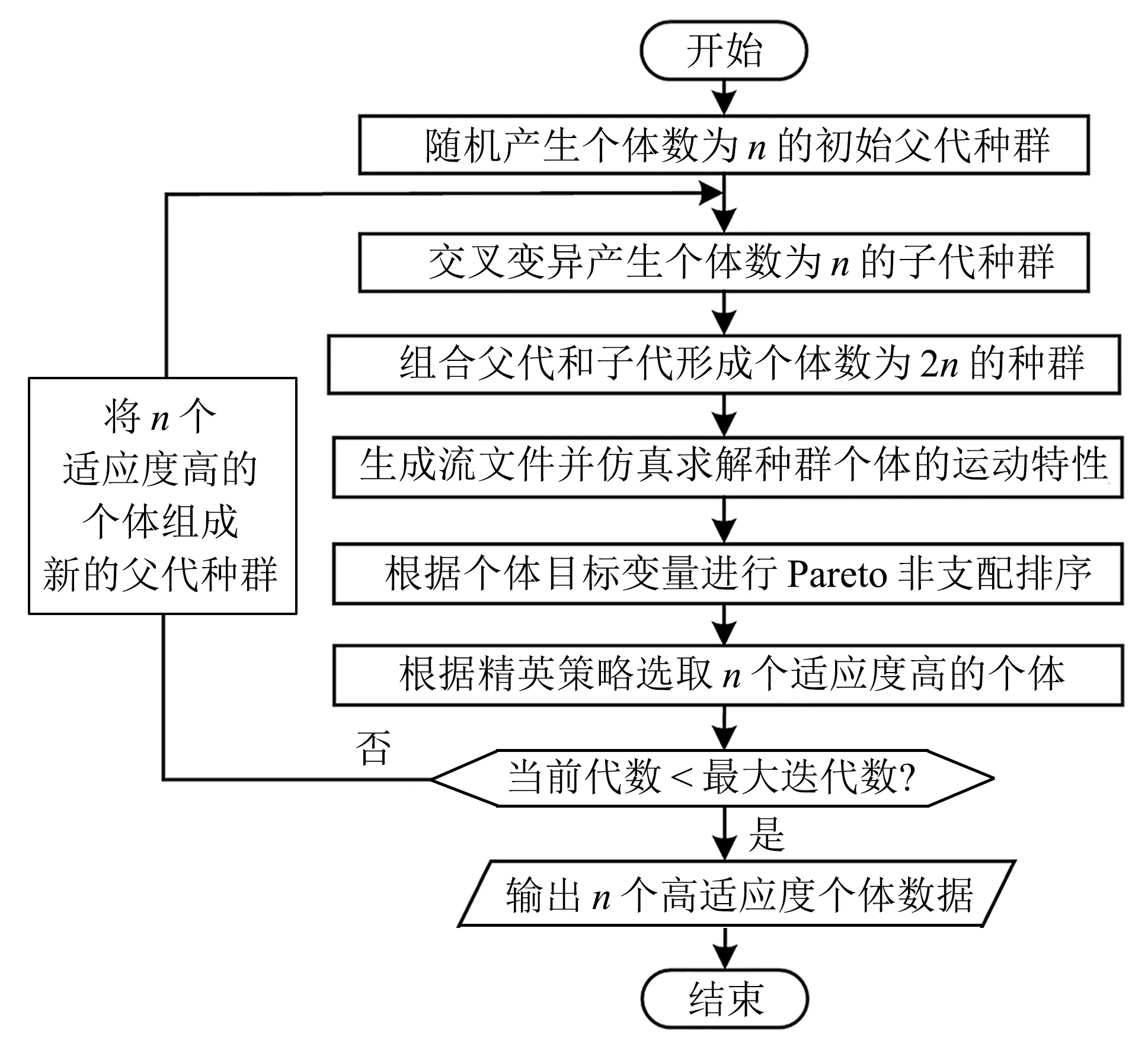

3.2 NSGA-Ⅱ与Pareto结合的多目标优化方法

采用NSGA-Ⅱ与Pareto结合的优化算法. 首先在参数边界范围内随机产生初始父代种群,种群个体数为n. 将父代种群交叉变异产生的子代种群与父代种群组合,形成个体数为2n的新种群,并进行联动仿真求解,得出所有个体的目标值. 根据所有个体的目标变量值进行Pareto非支配排序,确定每个个体的非支配等级,再根据精英策略选出n个高适应度的个体以形成新的父代种群,用以进行新一轮的种群迭代更新,直至达到最大迭代数时,输出n个高适应度个体数据,即为满足优化要求的最终参数集. 最终选出的n个高适应度个体,其对应的目标值可绘制出Pareto前沿曲线,该曲线上的个体均满足设计要求. 通过选择Pareto前沿曲线上的个体,可确定最终优化的参数结果. 算法流程如图5所示.

图5 NSGA-Ⅱ算法流程

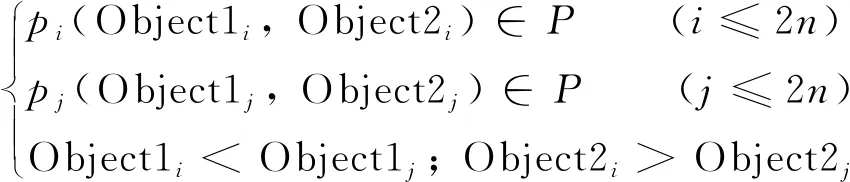

其中,新种群个体依照下式进行Pareto非支配排序,满足下式的即为同一非支配等级.

(2)

式中:pi、pj为新种群中同属非支配解集P的个体; Object1i、 Object1j为个体对应的平均速度值; Object2i、 Object2j为个体对应末速度的倒数值.

通过上述操作,可形成多个非支配解集P,按照P中所有个体中目标变量总和大小确定非支配解集P的非支配等级,总和越小的非支配等级越小.

精英策略挑选n个高适应度个体需满足如下规则:

1) 优先挑选非支配等级最低的解集P中的个体为高适应度个体;

2) 若非支配等级最低的解集P中个体不足n,则从非支配等级次低的解集中挑选,以此类推;

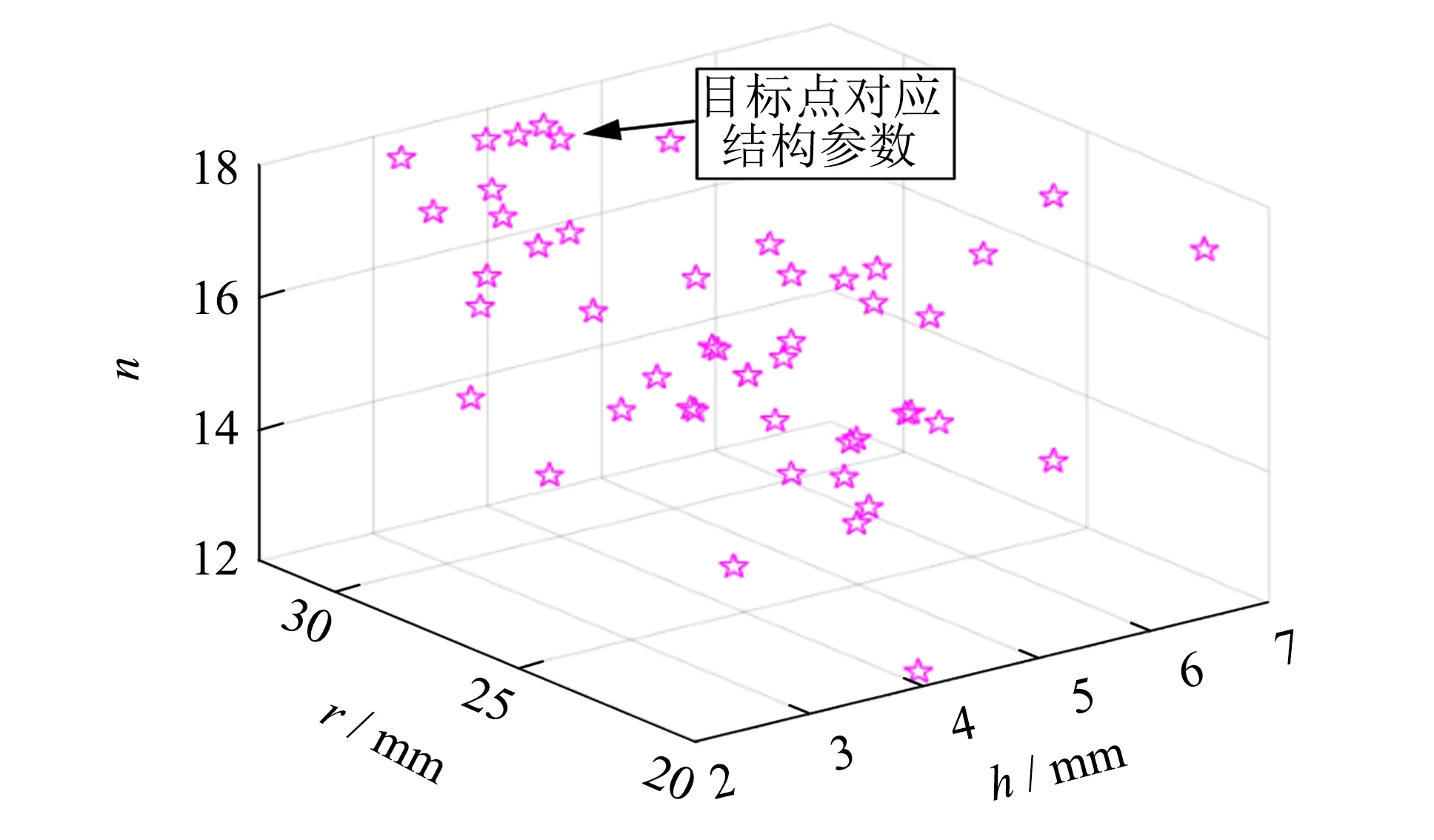

3) 若同一非支配等级解集中存在多个个体,且累计高适应度个体超过n,则采用拥挤度算子计算拥挤距离. 优先选取该非支配解集中拥挤距离大的为高适应度个体[13-15],拥挤距离算式为:

(3)

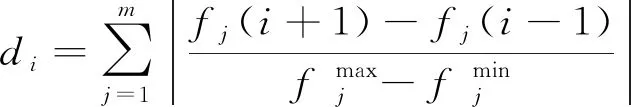

图6 Pareto前沿曲线

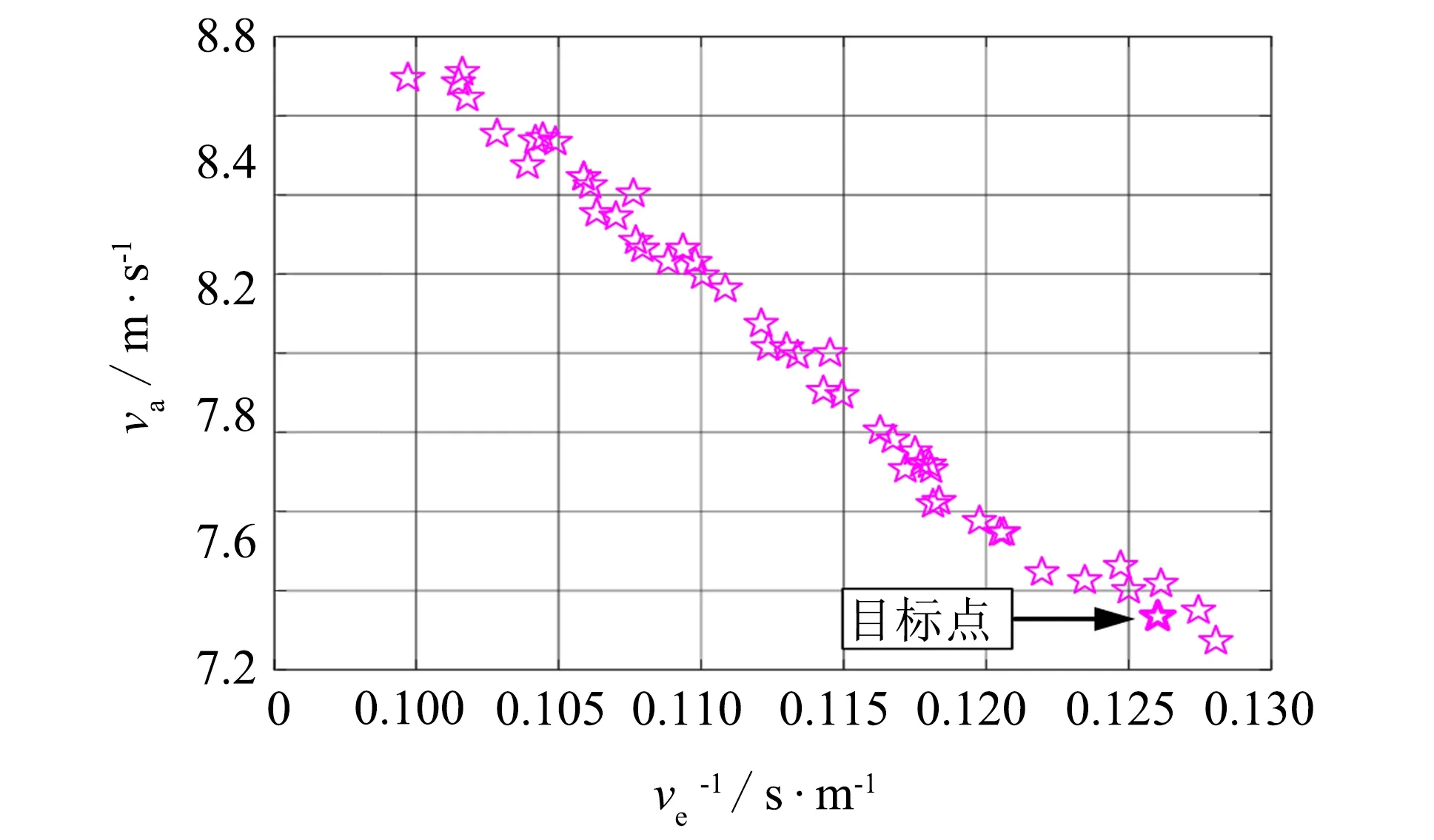

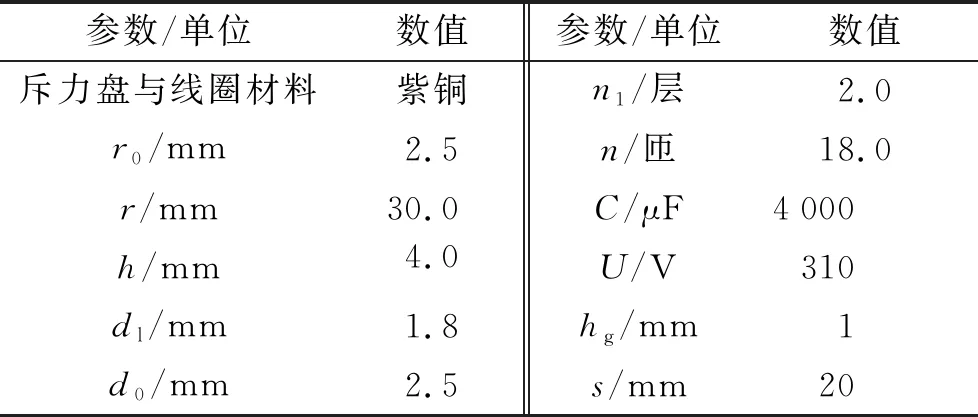

分析图6中的Pareto前沿曲线可知,曲线上存在系列权衡解决方案,共计50个,且每个点均对应图7中的一组结构参数. 本优化设计目标平均速度大且末速度小,由优化结果中可知, 50个样本平均速度均在7.2 m·s-1以上. 为兼顾涡流斥力机构分闸速度过快造成的触头反弹,对理想目标的选取更侧重于末速度的考量. 通过归一化个体目标变量,设置平均速度与末速度倒数的加权系数分别为0.2、 0.8,计算加权值最大的点为目标点. 所选择的目标平均速度为7.35 m·s-1,末速度为7.82 m·s-1,所对应的非支配解集的结构参数如表1所示. 表1中:r0、r、h分别为斥力盘的内径、 外径和厚度;dl、d0、n1、n分别为分闸线圈铜丝线径、 线圈盘内径、 线圈层数和匝数;C和U分别为励磁电容容值与初始电压;hg为斥力盘与分闸线圈初始间隙;s为触头开距.

图7 非支配解集

表1 涡流斥力机构结构参数表

4 样机测试

为验证多目标参数优化设计参数的有效性,对涡流斥力机构的快速保护电器进行动态特性与分断电气特性测试. 采用激光位移传感器搭设机构动特性测试系统,经过模拟和数字电路处理,将光信号转化为表征位移与速度的电压信号,通过上位机进行数据处理,获取快速保护电器触头位移、 速度与加速度等特性曲线. 同时,通过示波器采集快速保护电器进线端电压、 电流波形.

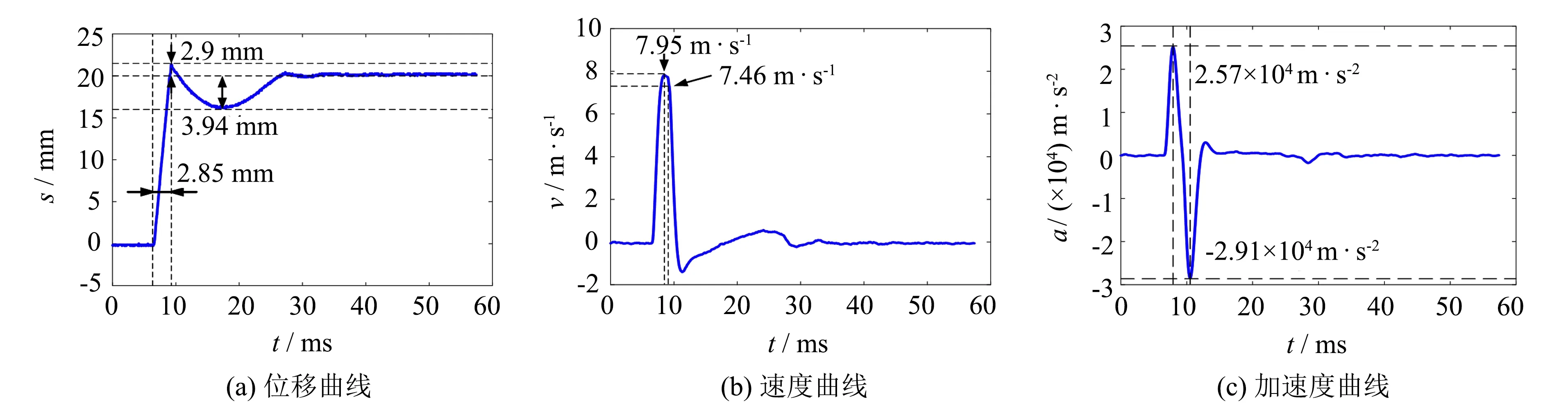

样机动态特性结果如图8所示,涡流斥力机构于2.85 ms内完成20 mm的闸行程,平均分闸速度约为7.0 m·s-1; 2.85 ms后,由于惯性作用持续运动,并产生了2.9 mm超程. 触头运动过程的最大速度可达7.95 m·s-1,运动末速度达7.46 m·s-1. 行程后期,由于末速度较大,造成触头碰撞反弹,反弹产生的加速度迅速达到 -2.94×104m·s-2,触头快速减速并产生较小的反向速度,最大反弹距离3.94 mm,最终触头稳定在20 mm处. 原产品采用电磁式操动机构,满行程下分闸运动时间约18 ms,本样机快速分闸运动时间减少约15 ms.

图8 样机分闸实验测试运动特性图

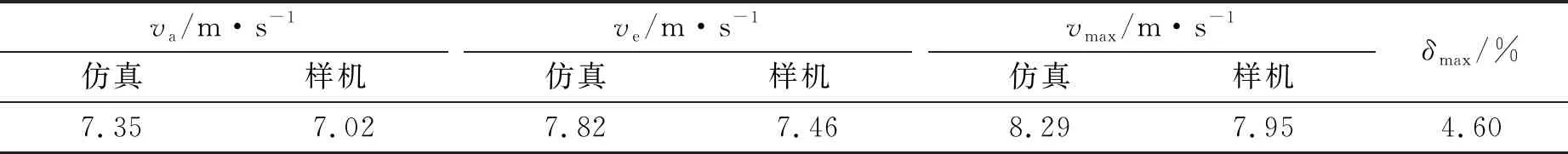

仿真结果与样机测试结果对比如表2所示,仿真结果与样机测试相关速度的最大相对误差小于5%,由此可见,通过多目标参数优化与仿真验证了所设计参数的有效性.

表2 涡流斥力机构仿真与样机误差对比表

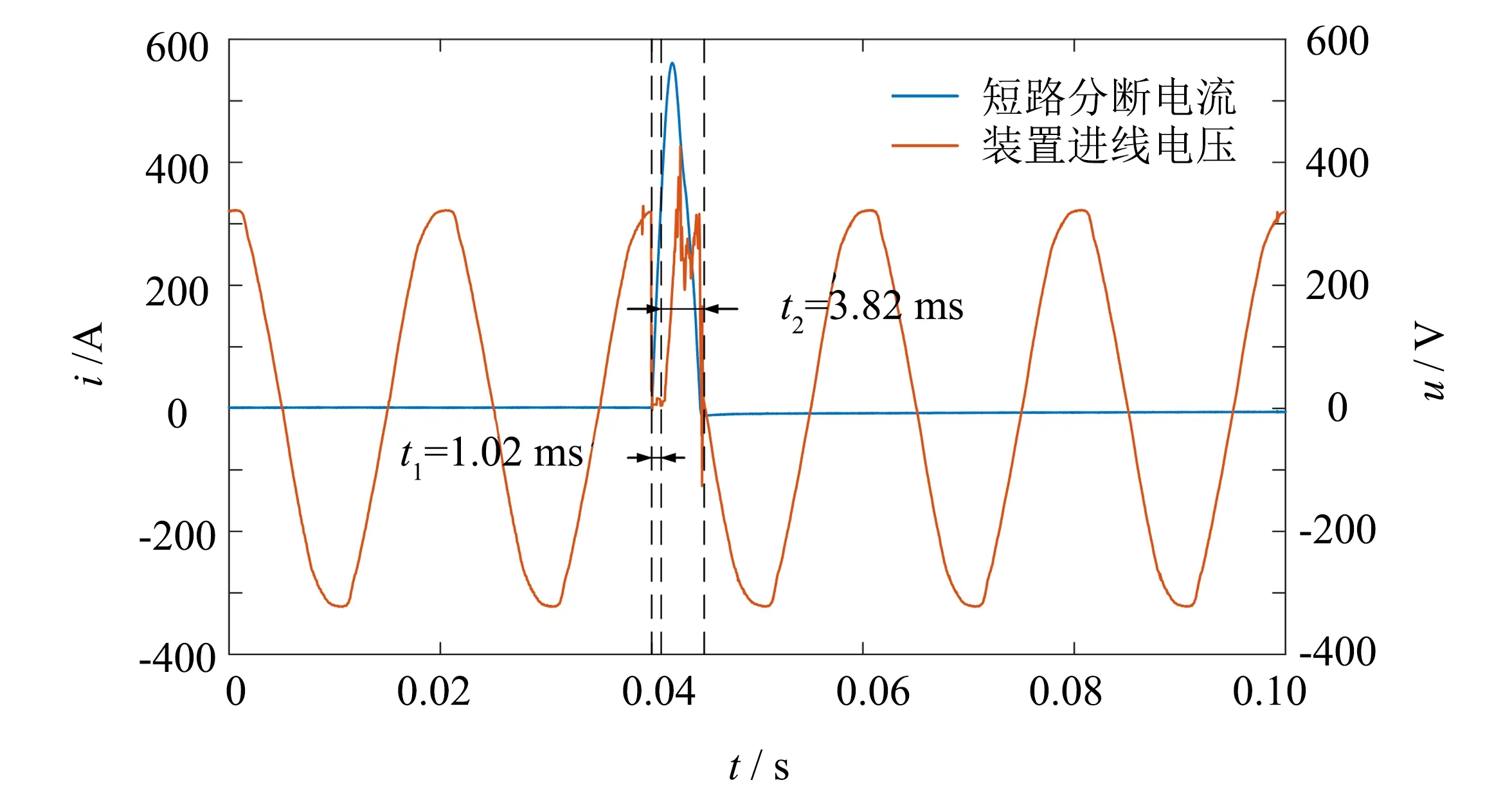

将快速保护电器样机串联至低压交流短路故障实验系统的短路回路中,通过设置系统故障点与故障时刻,产生短路故障初相角90°,预期短路电流峰值约1 kA的实验条件[6],用以测试快速保护电器样机的短路分断电气特性,实验结果见图9.

图9 样机短路故障分断波形图

由图可知,0.04 s时短路故障发生,此时短路故障电压初相角为90°,短路电流迅速增大. 1.02 ms后,快速保护电器触发动作,装置进线端电压变大,此时分断电弧较大,经过3.82 ms后,短路电流降为0 A,装置进线端电压恢复正常,电弧完全熄灭,实现短路故障的可靠分断. 短路电流分断过程中,峰值电流约为560 A,具有较好的分断电气特性. 所研制快速保护电器样机经福建省产品质量检验研究院检测,通过50 kA短路电流分断实验[16].

5 结语

为满足新型电力系统下含高比例电力电子设备系统的快速保护电器分断响应要求,提出一种适用于快速保护电器的涡流斥力机构多目标多参数综合优化设计方案,取得以下成果.

1) 提出Maxwell有限元仿真与Matlab软件优化联调的涡流斥力机构优化设计方案,通过仿真定性分析预设计参数组对斥力机构运动特性影响,采用NSGA-Ⅱ多目标优化算法实现对涡流斥力机构结构参数的综合优化设计,为涡流斥力机构的适配性优化研究提供设计思路.

2) 快速保护电器样机的动特性实验测试结果表明,所设计样机运动速度快,2.85 ms内即可完成20 mm满行程运动,运动末速度为7.46 m·s-1,触头反弹距离仅3.94 mm,各项速度指标与仿真结果相比误差均小于5%,验证本多目标综合优化设计方案的可行性.

3) 快速保护电器样机的短路分断实验结果表明,分断1 kA短路电流时,燃弧时间约3.82 ms,电流峰值达560 A,具有较好的电气特性,并通过福建省产品质量检验研究院的50 kA短路电流分断测试. 针对低压保护开关快速动作要求,提出基于涡流斥力的新型原理机构的快速分断研究思路与样机实验,为本研究快速分断机构在低压电器中的应用提供了试验依据.