新型反作用液动冲击器的设计及碰撞性能分析

何臻,冯进,张慢来,黄新宇,陈维 (长江大学机械工程学院,湖北 荆州 434023)

目前,在油田的井下勘探过程中,主要以深井、超深井钻井为主,传统钻井工具冲击功小,冲击频率低,钻进效率已无法满足现代钻井要求[1]。液动回转钻具作为目前市场主流钻进技术所用的钻具,它具有冲击功大、易损件少且便于更换、钻井效率高、使用寿命长等特点,被广泛运用于复杂地层钻井领域[2]。吴冬宇[3]探讨了冲锤结构参数与冲锤末速度的关系,并采用Fluent、Ansys数值模拟分析了冲锤径向摆动对冲击能量效率的影响,并首次提出了环形旋转射流喷嘴的运用;叶晓平等[4]针对具体双作用液动冲击器结构,采用Matlab数值模拟计算,讨论了不同节流口径、活阀行程以及冲锤质量等结构参数对冲击器输出性能的影响,并对相应结构进行优化;李玮等[5]设计了一款新型轴向辅助破岩工具,并根据具体设计结构采用Solidwork/Simulation插件分析了关键部件的应力和应变分布情况,结合材料结构强度对关键件进行结构优化。近年来,相关科研人员采用冲击钻进和旋转钻进结合技术,大大提高了井下钻进效率[6,7]。笔者研制了一款新型的反作用液动冲击器,利用高压钻井液推动冲击器冲锤高频冲击砧座,并由砧座下端的钻头将冲击碰撞能量传递到井底岩石,结合地面钻井平台提供的回转力矩和钻压,冲击器轴向高频冲击、周向回转切削破碎岩石,大大提高了硬质地层钻井速度。冲击器在钻进过程中,如果冲锤在冲击过程中冲击频率、冲击末速度太小,井底岩石所受到的冲击能量过小,则无法达到冲击破岩效果;反之冲锤冲击频率、冲击末速度过高,则会使地底岩石重复破碎,岩石无法上返,影响冲击器的井下钻进过程[8,9],故需要合理地控制冲锤冲击末速度,得到最佳的破岩效果。因此,笔者还建立了冲击器运动组件的冲击碰撞模型,用多体动力学[10]和显示动力学[11]理论,并结合ADAMS、Ansys仿真软件,分析了冲锤冲击砧座全过程,以得到合理的冲击末速度范围。

1 反作用液动冲击器设计

1.1 冲击器结构与工作原理

该冲击器主要由上接头、冲击组件、分流机构、壳体、弹簧、花键套以及钻头等组成,整体结构如图1所示。工作原理如下:高压钻井液通过上接头下端分流装置进入到冲击器内腔,在节流孔的作用下造成阀锤系统上下端面的压差,此时在钻井液压力的推动下带动冲锤向上运动并压缩冲锤与活阀弹簧蓄能,阀锤系统在运动到一定位置时由于限位套筒冲锤停止向上运动,同时冲锤与活阀接触端面打开,活阀保持惯性继续上行压缩弹簧直至减速为零,冲锤则在弹簧反作用力与自身重力下加速下行冲击砧座,钻井液则通过阀锤系统的中心通孔流进低压区;另一方面活阀在上行结束时由于活阀弹簧与自身重力下行复位,直至活阀与冲锤端面接触则完成一个周期内的上下运动。冲击器在阀锤系统与弹簧和限位套筒的配合下实现了冲击器内部的轴向往复运动。

1.2 冲击器结构设计特点

1)整体设计结构简单,易损件少且便于安装。

2)弹簧设计。冲击器上行运动过程中,弹簧蓄能,为冲锤下行冲击提供较大的冲击功并实现冲锤与活阀的复位。

3)扶正套筒设计。高压钻井液流进冲击器内部,推动阀锤系统运动,由于活阀杆存在一定的长度,运动过程中在扶正套筒的作用下保持对中。

4)冲锤限位套筒设计。限制了冲锤上行,并在弹簧的作用下实现冲锤下行冲击。

5)分流机构设计。采用分流的方法,防止高压钻井液对冲击器内部元件的冲蚀。

2 冲击器冲锤运动分析

冲锤下行冲击过程中主要由冲锤弹簧释放弹性势能推动冲锤下行冲击,由于冲击器冲锤在钻进过程中,其运动和受力情况非常复杂,故不考虑运动部件之间的摩擦和阻力作用,以便简化模型分析;其中冲锤主要受到弹簧力、自身重力和钻井液浮力以及阻力作用,冲锤受力简图如图2所示。

冲锤的运动加速度为:

(1)

冲锤的运动末速度为:

(2)

冲锤的运动位移为:

(3)

式中:a为冲锤的加速度,m/s2;v为任一微小时间段冲锤冲击末速度,m/s;v0为任一微小时间段冲锤初速度,m/s;x0为任一微小时间段冲锤运动的初始位移,mm;m为冲锤的设计质量,kg;Δt为微小时间间隔,s;g为重力加速度(取向下为正),m/s2;x为冲锤下行冲击位移(根据结构设计位移量为200mm),mm;s0为冲锤弹簧预压量,N/mm;ρ为冲锤密度(取值7800),kg /m3;ρl为钻井液密度(取值1200),kg/m3;k为弹簧刚度,N/mm;S为冲锤下行所受液压阻力有效端面面积总和,m2。

计算弹簧M80在不同弹簧刚度下冲锤末速度、冲击频率大小。弹簧作为冲锤的主要动力来源,其刚度对冲锤末速度影响较大。由表1可以看出,在冲击器其他结构参数确定情况下,所选取弹簧刚度越大,冲锤下行冲击末速度越大,冲锤运动时间就越短,冲击运动频率也越高。考虑到冲击器内部元件结构强度,冲击器冲击末速度不能无限制增大,因此,针对运动冲击组件所选材料的结构强度,进行仿真分析以得到合适的冲击末速度范围。

表1 不同弹簧刚度下冲击器运动参数

3 运动冲击组件多体动力学仿真

3.1 冲击器基本工作要求

冲击器在深井、超深井工况钻进时,会经常遇到硬度较高的岩层,一般由安山岩、闪长斑岩、石英岩等组成,其最高抗压强度可达360MPa。但是坚硬岩石往往脆性大、抗剪强度低,因此抗冲击能力也低,破碎岩石所需冲击功一般在500J以上[12]。所设计的反作用液动冲击器结合地面提供的回转力矩,在钻头轴向冲击以及周向回转切削作用下加强了钻头的压碎和剪切作用,可有效提高钻进速度。冲击功是衡量冲击器性能的主要参数之一,冲击器单次冲击功计算公式如下:

(4)

式中:W为冲锤单次冲击功,J;vm为冲锤冲击末速度,m/s。

根据所设计的冲击器结构,采用UG三维建模软件中的测量工具,系统默认冲锤结构密度为7800kg/m3,测量出冲锤质量为36.43kg。根据上述岩石破碎最低冲击功要求,结合冲击器单次冲击功计算公式得出冲锤破岩最小冲击末速度为5.24m/s。

3.2 多体动力学仿真

冲击器在高压钻井液的作用下推动冲锤轴向往复冲击运动,经由与砧座连接的钻头将冲击能量以应力波的形式传递给井底岩石[13],实现破岩钻进。为防止冲锤与砧座在冲击过程中发生损坏,选用强度较高、耐用的合金钢材料,冲锤材料选用42CrMo,砧座材料选用20Ni4Mo,2种材料密度均为7800kg/m3,屈服强度分别为930、1220MPa。如图3所示,冲击组件由冲锤与砧座组成,使用ADAMS多体动力学碰撞仿真软件,将砧座设置为固定副,冲锤设置为相对砧座的移动副,创建砧座与冲锤的接触力约束,建立运动部件的冲击碰撞模型。赋予冲锤一定初速度(冲锤末速度)使得冲锤能够沿轴向运动冲击砧座,并以冲锤下端面和砧座上端面为监测面,通过ADAMS/postprocessor后处理方式监测冲击组件碰撞过程所产生的冲击力。

ADAMS碰撞软件拥有Impact函数和恢复系数2种接触力计算模型。其中,Impact函数模型将冲击组件视为弹性阻力系统,能够真实地模拟出整个碰撞过程,但是所涉及的系统参数和计算量比较大;恢复系数模型虽然相对计算效率比较高,但只能完成碰撞的瞬时过程,无法反映碰撞过程接触力的变化[14]。

采用了ADAMS中的Impact函数模型监测接触力的变化过程,冲击组件的质量特征按照相应材料属性定义为几何形状和密度的形式,切入深度、阻尼、刚度等参数设置为默认值,冲击碰撞过程设置为无摩擦力方式。

4 仿真结果与分析

图4是以冲锤冲击末速度为7m/s为例得到的砧座所受冲击力随冲击时间的变化曲线。由于冲锤与砧座在碰撞前存在一定的间距,因此图4左侧曲线监测的接触力为0kN;由曲线变化趋势可得,冲击组件在受到冲击时端面接触力瞬间达到最大值,从而使得部件本身发生一定的弹性形变,随后在弹性恢复力作用下,冲锤开始反弹并以一定的速度远离砧座,接触力开始变小最终消失为0kN。在整个冲击碰撞过程中端面接触时间约为12.5ms,最大冲击力约为69.387kN。

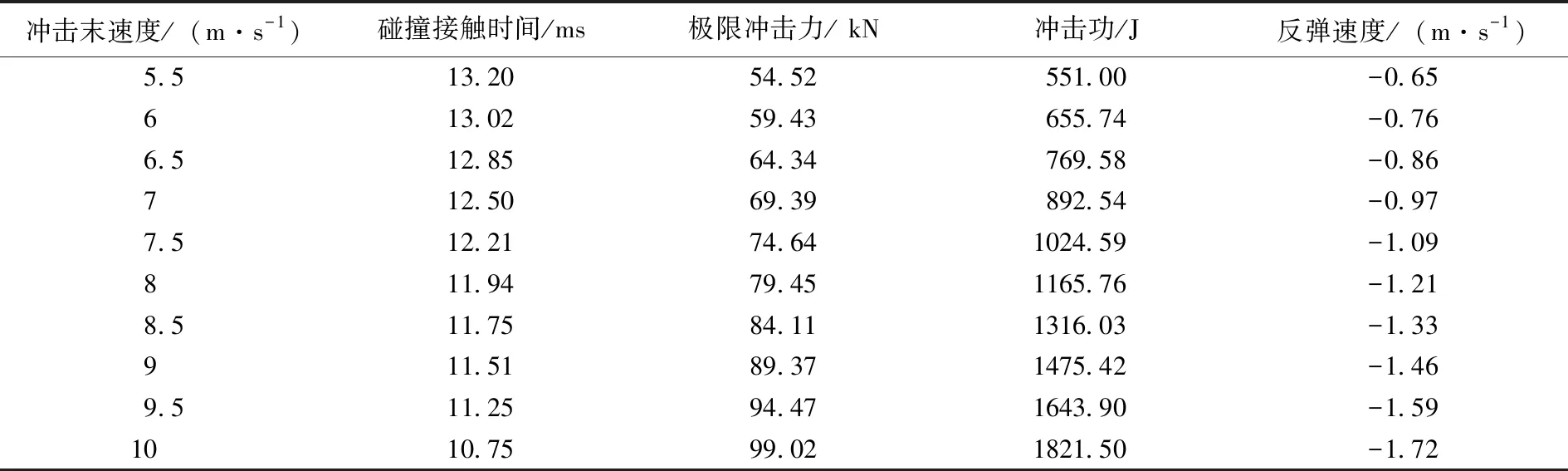

由岩石破碎所需最小冲击功计算得到冲锤最小末速度为5.24m/s。为进一步分析冲击组件的碰撞特性,分别讨论了在冲锤末速度为5.5~10m/s的不同情况下冲击组件各碰撞参数的变化。表2分别监测了冲锤碰撞接触时间、极限冲击力、冲击功、冲锤反弹速度与冲击末速度的关系,数据表明,冲锤冲击末速度越大,冲击组件所受极限冲击力越大,对应的冲击功随之变大;冲击碰撞接触时间则随着冲击末速度的增大而变小,这是因为在冲击碰撞接触面保持不变的情况下,冲锤冲击速度越大,冲击碰撞力就越大,在冲击组件弹性形变范围内,冲击碰撞越大,材料弹性恢复越快,因此冲击碰撞接触时间越短。

表2 冲锤末速度为5.5~10m/s时各碰撞参数

冲锤以不同的冲击末速度冲击砧座,在冲击组件弹性恢复力作用下,冲锤以一定的速度反向运动,且冲锤末速度越大,反弹速度越大。根据所设计的冲击器结构,冲锤以一定的速度反弹作为下一个运动过程的初速度,故需讨论冲锤末速度与其反弹速度之间的关系。为得到冲锤末速度与反弹速度的函数关系式,应用Origin数据后处理软件,对其进行回归分析,最终得到回归函数方程式如下:

vf=-0.64314+0.23351vm

(5)

式中:vf为冲锤反弹速度,m/s。

根据Origin数据后处理软件回归分析,该方程拟合方差值R2=0.998,证明冲锤冲击末速度与反弹速度呈一定的线性关系,且拟合度高,具有一定的参考价值。

5 冲击器冲击碰撞性能

冲锤在工作过程中,高频往复冲击砧座,可能造成工具内部结构疲劳损坏以及变形等情况,严重影响冲击器的正常工作过程,甚至带来不良的井下事故。对此,开展对冲击组件冲击碰撞过程中的结构受力、强度分析,优化运动部件的结构参数,为冲击器的设计提供参考。

采用Ansys Workbench软件中Explicit-Dynamic(显示动力学)应用模块对冲击器冲击碰撞过程进行仿真,分析冲击组件的碰撞强度。由表2所得的冲击碰撞接触时间作为不同冲击末速度对应的碰撞仿真结束时间;图5中的冲击组件为回转体,轴向尺寸较大,在网格划分中采用四面体结构,网格尺寸为8mm×8mm×8mm,单元数为27×104左右,初步显示网格质量比较高。

图6是冲锤冲击末速度为5.5m/s时仿真得到冲锤与砧座的应力、弹性应变云图,可以看出最大应力出现在冲锤右端直径较小的直杆上,因此需对冲锤右端进行强化处理,可增大直杆径向尺寸或缩短轴向长度,以减小冲锤应力集中问题;对回转体表面涂用特殊材料来提高冲锤结构强度。

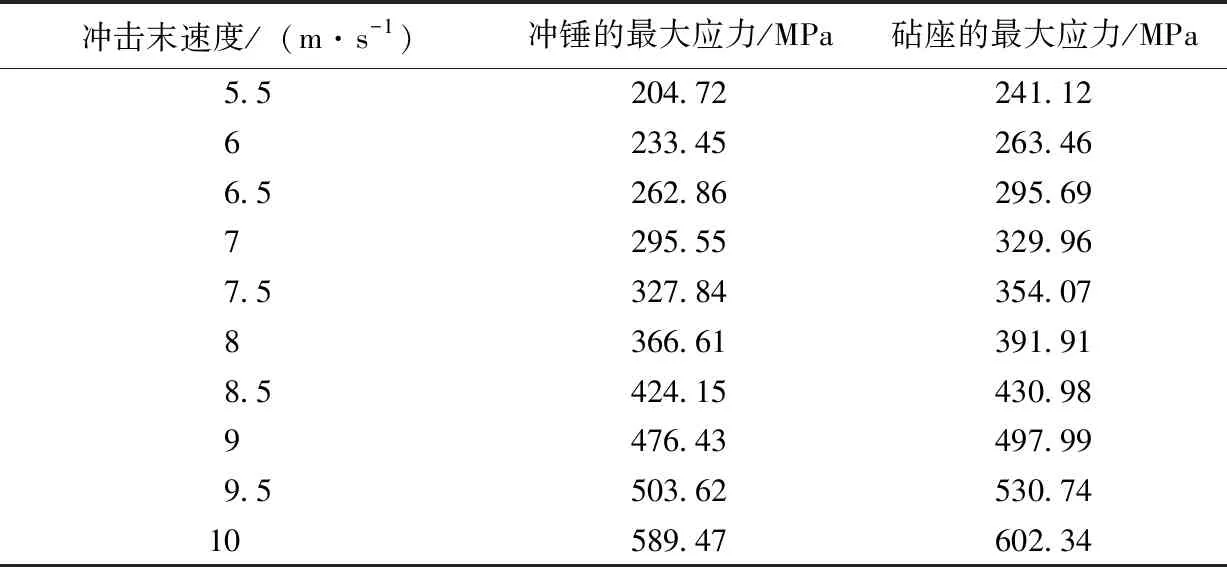

表3 不同冲击速度下冲锤、砧座所受最大应力

冲锤与砧座在碰撞的过程中,冲击组件本身材料和结构强度都有一定的极限值,当冲锤冲击末速度较大时,冲锤与砧座碰撞造成的冲击力会对冲击组件本身结构带来破坏。对此,针对笔者所设计的冲锤与砧座结构结合所选用材料,分别分析冲击组件在冲锤末速度为5.5~10m/s情况下冲锤与砧座最大应力的变化趋势。根据碰撞强度结果进一步分析得到在满足冲锤不破坏组件结构情况下对应的最大冲击末速度。

由表3可知,冲击末速度越大,冲锤与砧座对应最大应力随之增大,这是因为冲击末速度越大,达到的冲击功就越大,作用在碰撞接触面上的力就越大,在接触面大小不变的情况下,冲击速度越大,冲击组件结构所受应力越大。冲锤与砧座的屈服强度分别为930、1220MPa,取安全因子2.7,计算得出冲锤与砧座的许用应力分别为372、451MPa。采用拉格朗日插值方法计算得出在满足结构强度情况下冲击组件不发生破坏的最大冲击末速度为8.05m/s,对应冲锤最大应力为372MPa。

6 结论

1)设计了一款新型反作用液动冲击器,并结合冲锤下行运动方程,计算了不同弹簧刚度下冲锤末速度及工作频率大小,初步确定结构满足设计要求。

2)根据冲击器井下钻进过程中破岩所需最小冲击功,结合冲击功公式计算得到冲锤最小冲击末速度为5.24m/s。

3)采用ADAMS软件建立冲击组件的碰撞模型,分析得到冲锤冲击末速度与反弹速度之间的函数关系式;通过Ansys Workbench软件仿真研究了冲锤与砧座冲击碰撞过程中不同冲锤末速度对冲击器结构强度的影响,并计算得出了在满足结构与材料强度条件下冲锤的最大冲击末速度,最终获得冲锤冲击末速度适用范围为5.24~8.05m/s,为冲击器结构设计提供了参考。