煤岩组合体变形破裂声发射特征及损伤演化规律研究

秦 涛,任 凯

(黑龙江科技大学 黑龙江省普通高等学校采矿工程重点实验室,黑龙江 哈尔滨 150022)

煤炭是我国的基础能源,在我国一次能源消费中占主导地位,随着我国浅部煤炭资源日益枯竭,煤炭开采向着大采深、高强度转移趋于常态[1]。相比浅部地层,在深部煤炭开采过程中,由于地质因素复杂,如普遍存在的断层、褶皱等地质构造的变化,加之高应力与人为开采复杂环境下,遇到煤层厚度变化更易造成冲击灾害发生[2],因此,有必要研究不同煤厚煤岩组合体的破坏特征,进一步认识矿井煤岩动力型灾害发生的内在机制。

国内外学者,关于各类煤、岩单体及组合体声发射开展了大量的研究,并基于声发射特性对其损伤演化进行广泛而深入的分析。左建平等[3]分别对煤、岩单体和组合体进行单轴压缩声发射,通过不同时域声发射参数的变化特征,分析三者之间变形破坏机理的异同;陆菜平等[4]将不同类型顶板-煤层-底板进行组合,得出试样加载到峰值时,声电信号的强度达到极值,峰值之后,信号强度骤降;姜玉龙等[5]研究不同应力条件下,煤岩组合体声发射动态响应;赵毅鑫等[6]运用红外热像等多种监测手段,对比分析了二元和三元煤岩组合体失稳破坏的前兆信息;徐金海等[7]对纯煤、纯岩及煤岩组合体进行单轴循环试验,分析不同试样的力学响应特征;肖福坤等[8]利用RFPA2D对不同煤岩交界面倾角的组合体进行模拟,研究倾角对煤岩组合体声发射能量的影响;陈光波等[9]对19种不同煤岩比例组合体开展轴向压缩测试,对其破坏机制进行分析;Heiple、Jansen等[10,11]通过大量岩石类声发射试验,表明声发射计数可以反映岩石类材料损伤过程;周志威等[12]对盐岩进行单轴压缩声发射试验,对比分析了基于声发射振铃计数和声发射能量的两种参数损伤模型,得出振铃计数参数模型能更好地模拟盐岩的损伤演化规律;李雪佳[13]研究干燥、自然和饱和三种煤-混凝土连接体变形破坏力学响应规律;蔡超等[14]对微震监测软件开发,通过分析声发射波形的变化,实现了对煤岩体破裂的精准定位;杨增福等[15]从声发射能量角度研究不同煤岩单体的变形破坏的差异;任建喜等[16]对煤岩组合体试样进行不同围压条件下加载,研究围压影响下组合体的破坏形状;宋洪强等[17]基于煤岩组合体峰前应力、应变,建立了ACCM和ACPM模型,进一步表述组合体峰前应力-应变的非线性关系。

综上所述,学者们对煤岩组合体变形破裂过程中的力学响应、声学特性、损伤演化等的研究已取得了一些成果,然而,组合体的损伤破裂是一个复杂的过程,尤其是煤厚对组合体变形破裂的影响。因此,本文以龙煤鸡西新发矿区的煤岩为研究对象,借助声发射监测手段,对声发射计数、声发射累计数进行分析,并将声发射累计数进行“归一化”处理得出对组合体峰前损伤演化规律,探索不同煤厚煤岩组合体的损伤破裂机理。

1 试样加工及试验方案

1.1 试样采集与加工

本次试验所选取的煤岩试样均来自龙煤鸡西新发煤矿,通过截割机将煤截割成高度分别为20mm、33.33mm、60mm的小段煤样,将砂岩截割成高度分别为40mm、33.33mm、20mm的小段岩样,再通过磨平机将煤岩小段试样进行打磨,使其两端面的平行度符合岩石力学试验标准。将加工完成的煤岩小段试样,按照不同煤岩厚度比进行组合,并用AB胶粘合成尺寸近似为∅50mm×100mm的标准试件,按照国标要求,黏结后静置24h,待煤岩小段试样充分黏合后开始试验,煤岩组合体尺寸示意如图1所示。把组合好的试件分为三组,每组三个进行编号,Ⅰ组为煤厚为20mm的煤岩组合体试件,编号(Ⅰ-1~Ⅰ-3);Ⅱ组为煤厚为33.33mm的煤岩组合体试件,编号(Ⅱ-1~Ⅱ-3);Ⅲ组为煤厚为60mm的煤岩组合体试件编号(Ⅲ-1~Ⅲ-3)。

图1 煤岩组合体尺寸

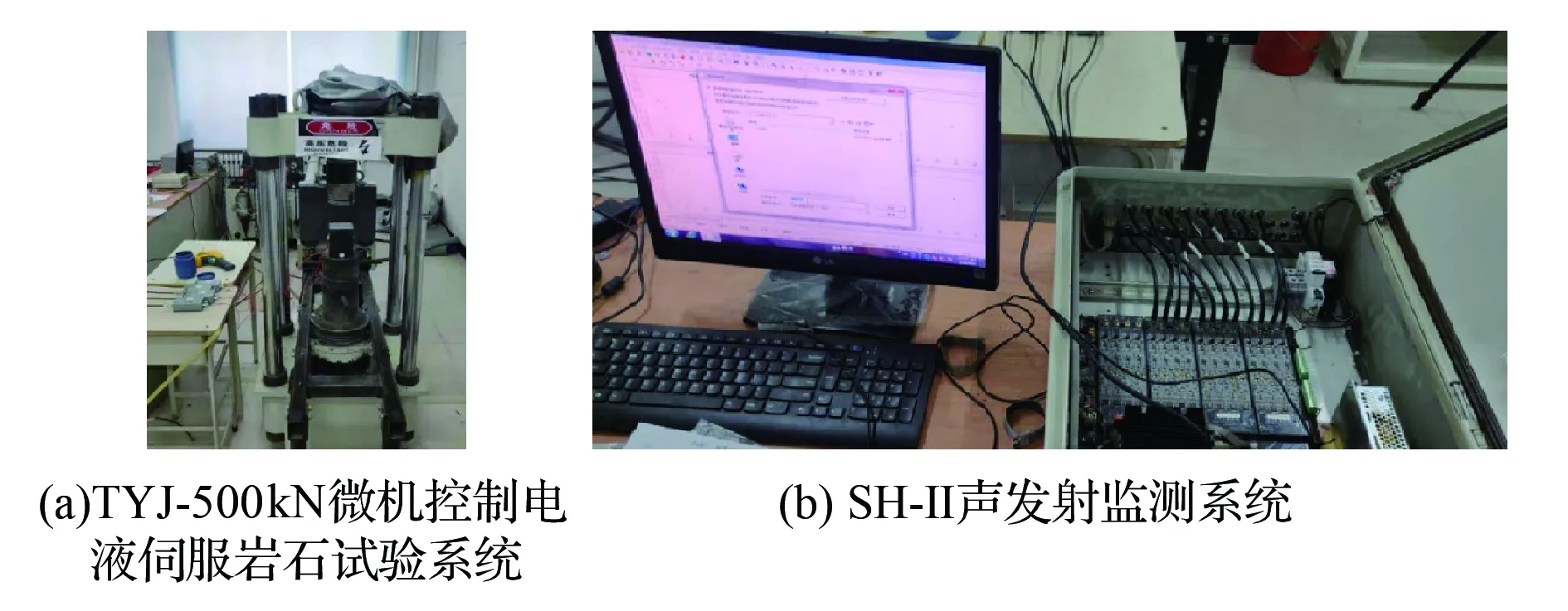

图2 试验设备

1.2 试验方案

采用TYJ-500kN岩石试验机加载,选用位移控制,加载速率为0.005mm/s;采用SH-Ⅱ声发射系统监测加载过程声发射信号,测定范围1kHz~3MHz,声发射探头型号为Nano30,试验设备如图2所示。将六个声发射传感器探头对称布置于岩-煤-岩(三元)组合体试样中部,并用弹性胶带将探头固定在试件表面。为防止声发射信号丢失,可在探头与试件接触的地方涂抹凡士林耦合剂,空载状态下测定门槛值为30dB,采样率为1ms/s。

2 单轴压缩煤岩组合体声发射特征

2.1 煤厚对煤岩组合体声发射计数影响

单轴压缩下不同煤厚煤岩组合体应力-时间-声发射计数关系曲线如图3所示。

图3 单轴压缩不同煤厚比煤岩组合体应力-时间-声发射计数曲线

三种不同煤厚煤岩组合体在压密阶段声发射计数都很少,声发射活动处于“寂静期”。随着轴向应力持续增加,煤岩组合体均进入弹性变形阶段,此阶段试件内部的微孔裂隙稳定发育,声发射计数相比于压密阶段明显增加。轴向应力持续增加,组合体进入塑性变形阶段,组合体内部的微孔裂隙继续发育、扩展、贯通,裂纹裂隙的不稳定发育产生塑性变形,对应的声发计数明显高于压密阶段和弹性变形阶段。当轴向应力加载到峰值应力时,裂纹裂隙扩展贯通形成宏观断裂面,组合体发生破坏,同时煤岩组合体的声发射计数也出现峰值。

按照试验方案,在室内对三组煤岩组合体开展单轴压缩试验,试验获得组合体的力学及声发射结果见表1。

由表1可知,编号Ⅰ(厚20mm)、Ⅱ(煤厚33.33mm)和Ⅲ(煤厚60mm)的平均声发射峰值计数分别为3.20×104个、2.34×104个和1.95×104个,表明随煤厚的增加,组合体声发射峰值计数下降。以岩-煤-岩比例1∶1∶1为参照,当煤厚增加80%时,声发射峰值计数下降了20%;当煤厚下降40%时,声发射峰值计数分别增加了36.75%。为进一步分析声发射峰值计数和组合体煤厚之间的关系,结合表1中声发射峰值计数,得到煤厚与声发射峰值计数关系图,如图4所示,并对九组数据进行拟合分析,得到了煤厚与组合体声发射峰值计数满足如下的函数方程:

y=1.88+5.81×0.93x(R2=0.99)

(1)

式中,x为煤岩组合体试件中煤的厚度,mm;y为声发射峰值计数,个。

表1 煤岩组合体的力学及声发射测试结果

图4 煤厚与声发射峰值计数关系曲线

2.2 煤厚对煤岩组合体声发射累计数的影响

单轴压缩下不同煤厚煤岩组合体应力-时间-声发射累计数曲线如图5所示。三种不同煤厚煤岩组合体的累计声发射计数在不同时间区间内表现出不同的变化情况,由声发射累计数-时间的关系曲线,大致可划分为三个阶段:A声发射缓慢增长、B声发射快速增长和C声发射峰值及破坏后阶段。在A阶段,声发射增长缓慢,斜率从零开始变大,累计数缓慢上升,随着煤占比增加,曲线斜率变大,累计数的增长速度有增大的趋势。在B阶段,声发射累计数曲线基本上处于试样的塑性变形阶段,该阶段曲线斜率明显高于弹性变形阶段,声发射累计数快速增加,随着煤厚的增加,累计数增加速度越来越快。在C阶段,声发射累计数曲线基本上处于峰值变形阶段,该阶段曲线斜率明显高于塑性变形阶段,声发射累计数突增,但是不同煤厚的煤岩组合体在这个阶段对声发射累计数增加的速度存在差异。随着煤厚的增加,在峰值变形阶段,声发射累计数增加的速度反而下降。试件破坏时间也受到煤厚效应的影响,由表1可得,Ⅰ组(20mm)平均破坏持续时间为74.78s,Ⅱ组(33.33mm)平均破坏持续时间为110.83s,Ⅲ组(60mm)平均破坏持续时间为212.67s,由此可见,随着煤厚的增加,试件破坏持续的时间会增大。这是因为煤占比增加,组合体破坏逐渐由脆性破坏向塑性破坏转变。

图5 单轴压缩不同煤厚比煤岩组合体应力-时间-声发射累计数曲线

3 基于声发射特性的损伤分析

煤岩体损伤演化是指煤岩体在单调或者反复加载的条件下,煤岩体内部产生微孔裂隙、裂纹造成其内粘聚力下降,材料逐渐劣化,最终导致破坏的过程。陈忠辉、张明等[18,19]认为,脆性材料的损伤出现伴随着声发射的发生,即声发射与损伤具有一致的对应关系。在声发射特征参数中,声发射计数和累计数的变化可以较好的反映岩石类材料的损伤演化。因此,本文选用声发射计数和声发射累计数来对不同煤厚煤岩组合体的峰前损伤特性进行表述。

最初,Kachanov[20]定义损伤变量D为:

式中,Ad为损伤断面积,m2;A为初始无损伤时的断面积,m2。

假设无损材料整个断面A完全破坏时的声发射累计数为Mm,则单位面积破坏时的声发射计数为Mw为:

当断面损伤面积达到Ad时的声发射累计数为Md:

与式(2)联立可得损伤变量D与声发射能量累计数之间的归一化方程:

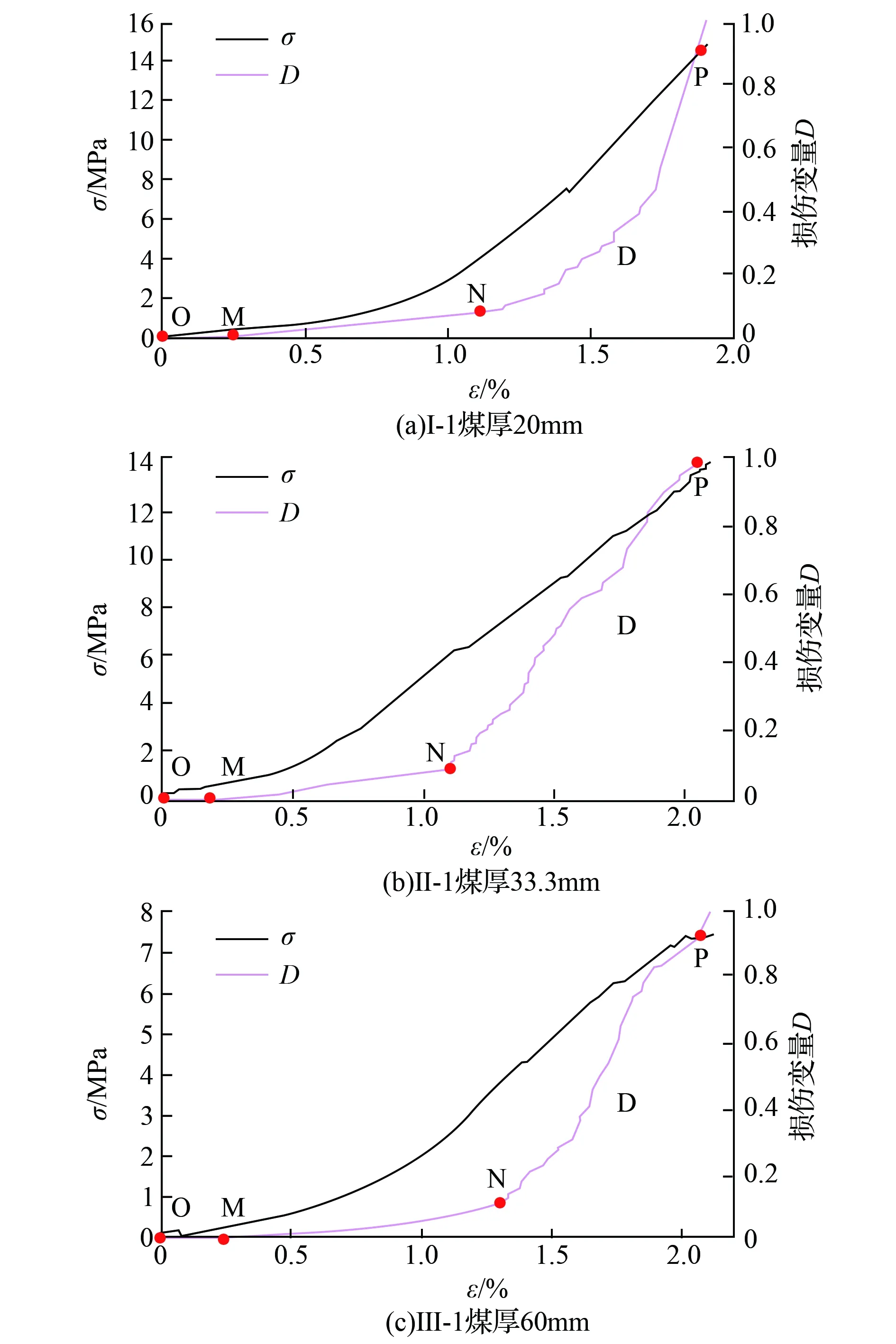

为方便分析煤岩组合体破坏前各阶段的损伤演化情况,假定煤岩组合体达到峰值强度时,认为组合体试件完全破坏,此时损伤变量为D=1。基于“归一化”声发射累计数的损伤变量,结合式(5)可得出各试样在单轴压缩下的峰前应力-应变-损伤关系曲线,如图6所示。

图6 应力-应变-损伤关系曲线

轴向压缩下不同煤厚煤岩组合体的损伤过程与其应力-变形关系紧密,按照其损伤演化过程,可分为三个阶段。第一阶段为起始损伤(OM段),损伤变量非常小,该阶段对应于试件的初始压密阶段,损伤是由于组合体颗粒之间的摩擦和错动造成。第二阶段为损伤稳定发展阶段(MN段),损伤变量持续增大,该阶段对应于试件的弹塑性变形阶段,组合体内部开始产生新的裂隙,并逐渐扩展造成的。第三阶段为损伤突增阶段( NP段),损伤变量急速上升,该阶段对应试件的塑性变形和峰前破坏两个阶段,试样内微孔裂隙快速扩展、贯通,最终形成宏观断裂面。峰值破坏时,Ⅰ-1、Ⅱ-1和Ⅲ-1分别对应的轴向应变量为1.90%、2.05%和2.12%,这表明随着煤厚的增加,达到峰值强度时的对应的轴向应变量也增大。

对图5中Ⅰ-1、Ⅱ-1和Ⅲ-1损伤变量与应变关系曲线进行拟合,分别得到如下三个损伤方程,拟合度在0.9743~0.99459之间,拟合效果较好。

D=e(-4.17+4.57ε-0.87ε2)

(6)

D=e(-6.12+4.74ε-0.84ε2)

(7)

D=e(-6.73+4.39ε-0.54ε2)

(8)

由以上个三个损伤方程可以总结归纳得出,单轴压不同煤厚煤岩组合体的损伤方程为:

D=e(-a+bε-cε2)

(9)

式中,a、b、c均为拟合常数,且随着煤厚的增加,a的值越来越大,c的值越来越小。

4 结 论

1)煤岩组合体中煤厚对其破裂过程中的单轴抗压强度和声发射峰值计数具有显著影响。随着煤厚的增加,煤岩组合体的单轴抗压强度和声发射峰值计数均下降。煤厚33.33mm的平均声发射峰值计数为2.31×104,当煤厚增加80%时,声发射峰值计数下降了20%;当煤厚下降40%时,声发射峰值计数分别增加了36.75%。煤厚与声发射峰值计数的关系满足如下的函数方程:y=1.88+5.81×0.93x。

2)不同煤厚煤岩组合体破裂过程中声发射累计数的变化可以分为三个阶段,A—声发射缓慢增长、B—声发射快速增长和C—声发射峰值及破坏后阶段。前两个阶段,累计数增长的速度与煤厚呈正相关,在最后一个阶段,累计数增长的速度与煤厚呈负相关;且随着煤厚的增加,试件的平均破坏持续时间增大。

3)基于声发射特性的峰前损伤变量,可以较好的描述组合体峰前的损伤演化过程。单轴压缩下,煤岩组合体的损伤演化与应力-应变曲线具有较好的对应关系,损伤演化可以分为,起始损伤、损伤稳定发展阶段和损伤突增不稳定发展阶段;且随着煤厚的增加,组合体峰值时刻对应的轴向应变量增大。