煤矿矿震传感器检验方法试验研究

窦林名,韩泽鹏,巩思园,白金正,陈 帅

(1.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

随着我国煤矿采深逐年增加,冲击地压及煤与瓦斯等动力灾害愈发频繁[1]。微震监测系统是一种区域、实时、连续的监测装备,可对各类震动信号进行实时采集分析,已广泛应用在冲击矿压监测预警领域。除此之外,微震监测系统也成功应用于覆岩运移分析[2]、裂隙带发育高度评估[3]及矿井防治水[4]方面,已成为矿井安全生产保障的重要基础装备。矿震传感器是微震监测系统的核心元件,用于震动信号的拾取,其频率监测范围一般为0.1~200Hz[5,6],矿震传感器的优劣直接决定了微震监测系统震源定位及能量计算的精度。国内的144座冲击地压矿井均装备了微震监测系统,每套微震监测系统需配备数十个矿震传感器,井下长期使用后的矿震传感器是否能保持准确计量对微震监测系统的正常使用十分关键。

关于微震监测系统,国内在20世纪50年代就开展了相关研究[7],最早可追溯到1959年中科院地球物理研究所研制的581微震仪,其传感器由地震领域的传感器改装而来,对矿山震动监测有一定局限性。1995年华丰煤矿与中国地球物理学会合作设计了一套微震监测系统,并连续监测10余年。2002年后,随着国内煤炭市场行情的好转,在谢和平、姜耀东、何满潮、窦林名[8],姜福兴[9,10]、齐庆新、唐春安、潘一山[11]、李铁[12]等学者坚持不懈的科研和推广下,我国在各矿山企业相继建立了20余套微震监测系统。2004年后,国内煤炭企业开始从波兰引进SOS微震监测系统和ARAMISM/E微震监测系统,推动了我国冲击地压矿井监测技术和装备水平的提升[13]。据不完全统计,目前国内煤炭领域已装备SOS微震监测系统约100套,ARAMISM/E微震监测系统约60套,其他型号微震监测系统40余套。

早期国内专注于整套微震监测系统设备的制造,针对底层矿震传感器的研究较少,大多是直接引用地震领域现有的加速度计或速度传感器,这直接影响了国产微震监测系统的分辨力、灵敏度及可靠性[14]。根据煤矿领域各型微震监测系统的保有量估计,目前煤矿使用最多的矿震传感器是SOS微震监测系统的DLM型矿震传感器,其次是ARAMISM/E微震监测系统的G系列矿震传感器,剩下较小部分为国产传感器。DLM型矿震传感器及G系列均为垂直型单分量速度传感器,DLM2001型要求安装在巷道底板,G系列按照安装方式有GVu、GVd、GH三种,分别安装在巷道顶板、底板及帮部。现阶段煤矿主要采用的是垂直型单分量速度传感器,三分量传感器应用较少,所称的矿震传感器特指垂直型单分量速度传感器。

鉴于矿震传感器的基础地位及其在微震监测系统中的重要性,国家标准《冲击地压测定、监测与防治方法,第4部分:微震监测方法》[15]提出了对矿震传感器的检验要求,要求每两年对矿震传感器进行一次校准,以保证矿震传感器的可靠性。阐述了矿震传感器检验原理,提出了矿震传感器检验指标,应用CS18VLF低频振动系统开展了DLM型矿震传感器的检验试验,初步得到了判定DLM型矿震传感器有效的临界指标,可为冲击地压矿井及相关科研单位开展矿震传感器检验提供借鉴。

1 矿震传感器检验原理

1.1 矿震监测原理

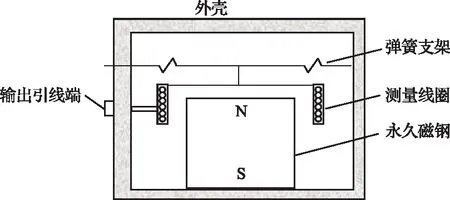

矿震传感器由永久磁钢产生恒定的直流磁场,软弹簧一端与测量线圈连接,另一端与外壳连接,矿震传感器的传感装置如图1所示。矿震传感器固定在巷道壁上,当振动传至传感器位置时,永久磁钢和外壳随被测物体同时上下振动,由于测量线圈有软弹簧支撑,在惯性力的作用下保持相对静止,这样测量线圈切割磁力线产生感应电动势。在传感器量程内,电动势与巷道壁的振动速度成正比,电信号传输至采集仪,通过换能公式可以计算出振动参数。

图1 矿震传感器的传感装置

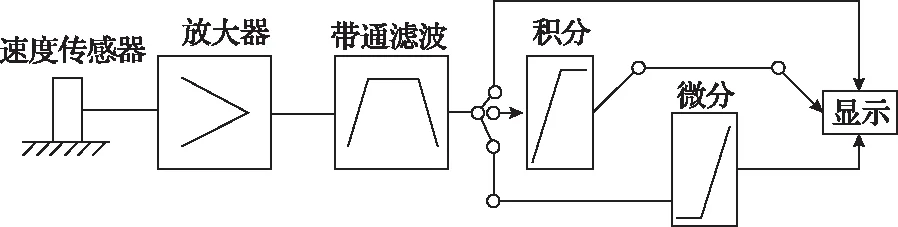

微震监测系统原理如图2所示,首先通过速度传感器感应测量对象的振动信号,经过转换放大、微分、积分等处理,得到振动的加速度、速度、位移和频率等量值。微震监测系统一般由传感器、放大器、带通滤波、微积分电路和数据显示分析或记录装置组成。

图2 微震监测系统原理

1.2 矿震传感器检验方法

矿震传感器的检验可分为绝对法检验和比较法检验[16]。绝对检验测量的是运动量的基本单位,如时间、长度等,绝对法检验一般需要激光干涉仪,成本较高。比较法检验通过一支标准传感器(参考传感器)来测量振动系统的运动。标准传感器一般要用激光干涉法进行绝对校准或者标准传感器是可溯源的并具有相应的不确定度证明文件,通常情况下是加速度计。

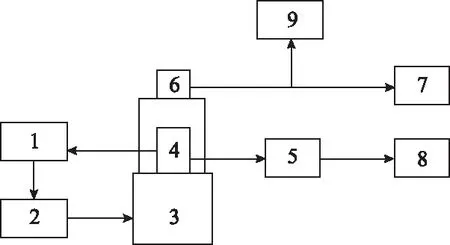

比较法检验的系统连接如图3所示。信号发生器产生特定频率和振动速度的电信号,经过功率放大器放大后,输入振动激励系统使其产生振动;标准加速度计检测振动激励系统的振动状态,然后反馈给信号发生器,利用负反馈机制调节振动信号;标准加速度计将电信号经电荷放大器放大后传输到数字万用表,经过信号转换及数据处理可显示标准加速度计的振动速度及振动频率;被检矿震传感器安装在振动激励系统上,采集振动激励系统的振动参数,测振仪与被检矿震传感器连接后显示其测得的振动频率、速度等参数;最后对比信号发生器与被检矿震传感器的振动频率及振动速度,检验被检矿震传感器是否正常。

1—信号发生器;2—功率放大器;3—振动激励系统;4—标准加速度计;5—电荷放大器;6—被检矿震传感器;7、8—数字万用表;9—测振仪图3 比较法检验系统

2 矿震传感器检验设备及方法

传感器属于精密仪器,对测试环境要求较高,按照行业标准《混凝土振动台技术要求》[17]制作混凝土振动台基座,同时保障测试环境及附近无振动和冲击源,无强电场、强磁场、强声场的干扰,为传感器检验尽可能提供无干扰的试验环境[18]。

2.1 振动激励系统

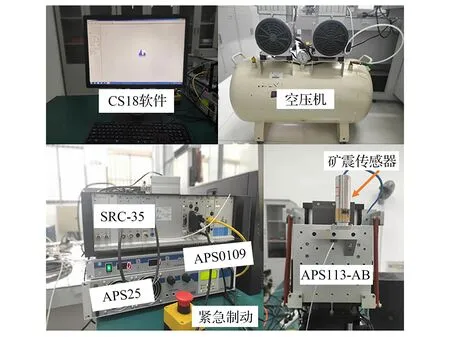

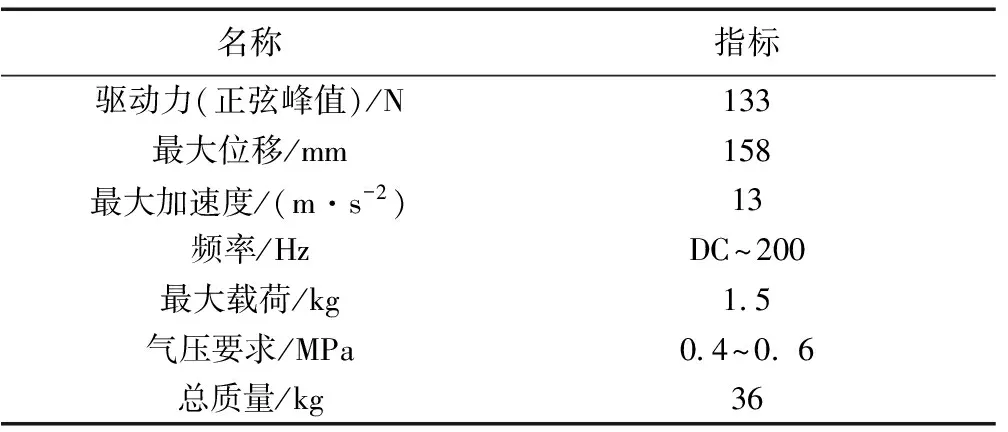

试验采用德国SPEKTRA公司的CS18VLF低频振动系统用于矿震传感器校准。CS18VLF低频振动系统的组成见表1,系统装备如图4所示。

表1 振动激励系统组成

图4 CS18VLF低频振动系统

检验试验主要流程包括:①在CS18软件中设置频率和振动值,控制信号发生器及功率放大器使振动台SE-04产生特定频率和速度的振动;②采集并记录被检验矿震传感器产生的输出值;③根据指标计算公式处理采集的数据。矿震传感器检验流程如图5所示。

图5 矿震传感器检验流程

APS113-AB是德国SPEKTRA公司生产的力浮长行程振动发生器,满足国家标准《振动和冲击传感器的校准方法》[19]要求,可用于检验和评估加速度计和其他运动传感器。APS113-AB具有质量较轻的铝外壳,磨砂钢制台面,具体性能参数见表2。

表2 APS113-AB性能指标

2.2 检验指标

2.2.1 频率误差

在矿震传感器的频率测量范围内,选取包含上限值和下限值频率在内的不少于7个频率点进行检验。由振动激励系统给出标准频率fr,记录不同测试频率下被检矿震传感器的频率示值fi,按式(1)计算频率误差:

式中,δf为频率误差,%;fi为被检矿震传感器频率测量示值,Hz;fr为振动激励系统的标准频率,Hz。

2.2.2 幅值误差

在矿震传感器的工作频率范围内选一个频率点,在此频率下,由振动激励系统给出6个均匀分布的标准幅值xr,记录被检矿震传感器在不同幅值下的测量示值xi。按式(2)计算幅值误差:

式中,δa为幅值误差,%;xi为被检矿震传感器幅值测量示值,mm/s;xr为振动激励系统的标准幅值,mm/s。

2.2.3 幅值线性度

幅值线性度的数据采集方式与幅值误差相同。记录每组振动测试时被检矿震传感器幅值测量示值xii与振动激励系统标准幅值xri,计算二者的相关系数,即为幅值线性度Rv。按式(3)计算Rv:

式中,Ra为幅值线性度;xii为被检矿震传感器幅值测量示值,m/s;xri为振动激励系统的标准幅值,m/s;n为检验试验组数,取6。

3 矿震传感器检验试验

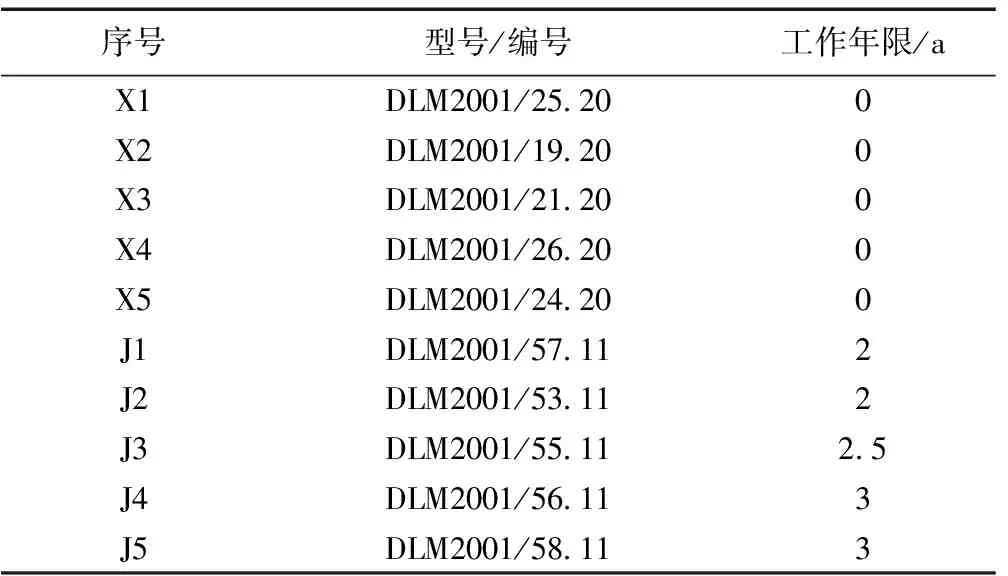

从大强煤矿和东峡煤矿收集5个井下长期使用的DLM型矿震传感器与5个全新未使用的DLM型矿震传感器开展检验试验。矿震传感器列表见表3。

3.1 试验方案

频率误差检验方案:①设置振动激励系统生成频率分别为2、5、10、50、100、150Hz,振动速度为0.6mm/s的正弦振动;②振动稳定后,记录被检矿震传感器采集到的振动图;③处理振动图得到被检矿震传感器的频率;④运用式(1)计算被检矿震传感器的频率误差。频率检验振动激励系统的幅频曲线如图6所示。

表3 矿震传感器列表

图6 频率检验幅频曲线

幅值误差及幅值线性度检验方案:①设置振动激励系统生成频率为50Hz,振动幅值分别为0.1、0.2、0.3、0.4、0.5、0.6mm/s的正弦振动;②振动稳定后,记录被检矿震传感器采集到的振动图;③处理数据得到被检矿震传感器的幅值;④运用式(2)计算被检矿震传感器的幅值误差;⑤运用式(3)计算被检矿震传感器的幅值线性度。幅值检验振动激励系统的幅频曲线如图7所示。

图7 幅值检验幅频曲线

3.1 试验结果分析

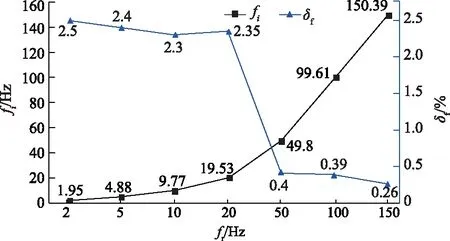

X1传感器频率检验结果如图8所示,由图8可知,X1传感器在输入频率为2、5、10、20Hz的振动时,其频率误差在2.3~2.5%范围内波动,输入频率为2Hz时频率误差为2.5%;输入频率为50、100、150Hz时,频率误差在0.2%~0.4%范围内波动,误差较小。

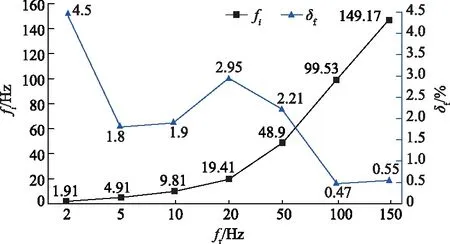

J1传感器频率检验结果如图9所示,由图9可知,J1传感器在输入频率为2Hz的振动时,其频率误差最大,为4.5%;在100、150Hz时频率误差较小,分别为0.47%、0.55%。X1传感器与J1传感器频率误差对比可知,在100、150Hz的测试中,X1与J1传感器的误差相对较小;整体而言,在不同频率的试验中,J1传感器的频率误差均要高于X1传感器。

图8 X1频率检验结果

图9 J1频率检验结果

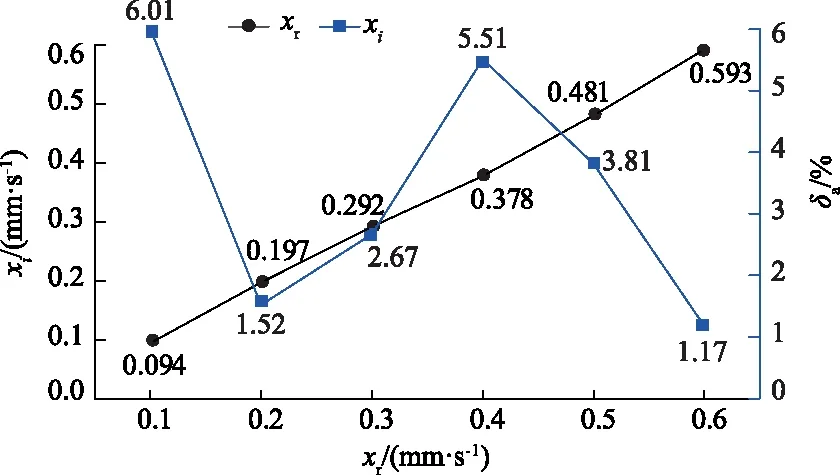

X1传感器幅值检验结果如图10所示,由图10可知,在输入振动速度为0.1mm/s的振动时,幅值误差最大,为6.01%;在输入振动速度为0.6mm/s的振动时,幅值误差最小,为1.17%;在输入不同的振动速度时,X1传感器幅值误差在1%~7%范围内波动,波动幅度较大。

图10 X1幅值检验结果

J1传感器幅值检验结果如图11所示,由图11可知,在输入振动速度为0.1mm/s的振动时,幅值误差最大,为11.1%;在输入振动速度为0.6mm/s的振动时,幅值误差最小,为2.5%;在输入不同的振动速度时,J1传感器幅值误差在2%~13%的范围内波动。X1传感器与J1传感器的幅值误差对比可知,在不同幅值的试验中,J1传感器的幅值误差均有一定程度增加。

图11 J1幅值检验结果

根据式(3)计算X1与J1传感器的幅值线性度Ra,求得:

Ra(X2)=0.998

统计X1~X5、J1~J5矿震传感器的最大频率误差、最大幅值误差及幅值线性度,见表4。由表4可知,与旧传感器相比,新传感器频率误差十分稳定,在2Hz时为2.5%,不同新传感器的最大幅值误差不同,且对应的幅值不同,可能与测试环境及传感器自身出厂性能等因素有关;旧传感器的最大频率误差高于新传感器,在2Hz时频率误差最大;旧传感器的幅值误差普遍高于新传感器,其中J2传感器的幅值误差达-23.2%,可能是长时间使用后电路或弹簧振子严重老化导致。

表4 被检传感器最大频率误差及幅值误差、幅值线性度

由表4数据可得,无论新旧矿震传感器,均在频率为2Hz时误差最大,新矿震传感器的δf(max)平均值为2.5%,旧的δf(max)为3.1%;新矿震传感器的δa(max)平均值为5.35%,旧的δa(max)的平均值为14.3%;新矿震传感器Ra的平均值为0.991,旧矿震传感器Ra的平均值为0.961。从新旧矿震传感器检验试验可知,矿震传感器在长时间使用后会导致频率和幅值的测量结果偏离正常的误差范围,长期使用后的矿震传感器其幅值线性度也会下降。

根据此次试验结果并结合矿震传感器的使用精度要求,初步确定将频率误差低于3.5%,幅值误差低于10%,幅值线性度高于0.97作为判断矿震传感器是否正常的临界值,三指标同时满足要求时判定矿震传感器正常有效,否则矿震传感器需及时维修或更换。需要注意的是,本次试验仅使用了DLM型矿震传感器。

4 结 论

1)介绍了目前我国煤矿领域各型微震监测系统的保有量,阐述了矿震监测及比较法检验矿震传感器的原理,提出了频率误差、幅值误差及幅值线性度检验指标。

2)使用CS18VLF低频振动系统,采用比较法开展了新旧DLM型矿震传感器检验试验,对比了新旧传感器的频率误差、幅值误差及幅值线性度,验证了检验方法可行性。

3)初步确定了判定DLM型矿震传感器有效的临界值:频率误差低于3.5%,幅值误差低于10%,幅值线性度高于0.97。