大跨度球形网架结构施工技术研究

施 磊

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

随着科技的发展,建筑行业也加快了脚步迈入崭新的阶段。大跨度钢结构是较为前沿的一项施工技术,如今在世界各国广泛应用并迅速发展。我国相对一些发达国家来说,大跨度钢结构技术起步稍晚,但其热度并不输于其他国家。早在 2008 年之前我国采用大跨度钢结构技术建造鸟巢、水立方,成为我国建筑行业的标志性建筑,使我国建筑行业跨出巨大一步,对国内外影响均巨大。随着时代的不断革新,大跨度钢结构技术需与时俱进、更新进步。本文根据实际项目,研究一种大跨度球形网架施工工艺方法,对大跨度球形网架结构施工技术进行深入分析[1]。

1 项目概况

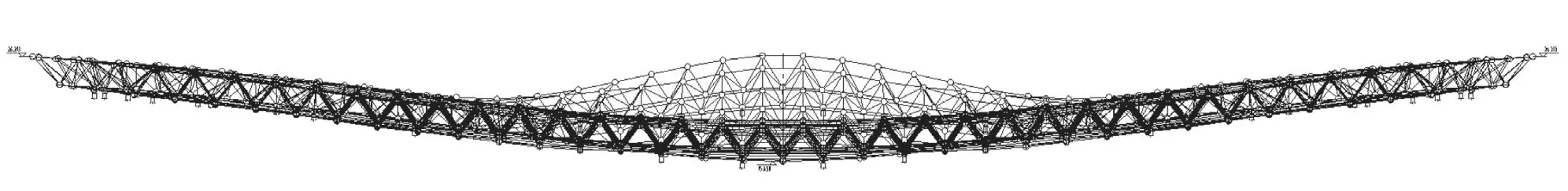

克什克腾旗经棚一中体育馆建设项目,位于内蒙古自治区赤峰市西北部克什克腾旗经棚镇经棚一中,东与宇宙地镇接壤,南与万合永镇、芝瑞镇相连,西与锡林郭勒盟正蓝旗相邻,西北与达来诺日镇毗邻,北与巴彦查干苏木为邻。本工程总用地面积约为 3 310 m2,建筑总面积为 5 849.81 m2,建筑高度 18.8 m,结构形式为钢筋混凝土框架结构[2],屋架结构采用正放四角锥螺栓球网架结构;网架最大跨度约 63 m,主要网格尺寸为 3 m×3 m,网架结构厚度约 2.7 m,如图 1 所示。

图1 网架立面图

本工程的难点在于如何将相对复杂的节点进行高精度、高质量的焊接,拼装选用初步地面拼装结合高空散装的方式,将各部件在地面精准拼装,后采用吊车对地面上拼装好的网架进行吊装作业,吊装过程及吊车点位的选择难度较大。

2 大跨度球形网架结构施工技术的特点

2.1 结构材料特点

钢材的强度对于大跨度的球形网架结构来说有着极高的要求,钢网架对比于传统建筑来说,缺少了传统建筑中梁、柱的支撑作用,网架的跨度越大,其所受到荷载的作用下剪力也随之越大,材料自身的质量是克服剪力重要因素之一。通常,提高材料自身质量的方法多采用增加刚构件的材料厚度,以提高厚度增强材料强度,但厚度的增加随之带来的是构件自重的增加,从构件重量上增加了网架的荷载。如今时代发展,科技飞速进步,各种新型的材料涌入了建筑工程当中,其中 Q460E 的钢材综合性能相对来说较为突出。

2.2 连接施工技术特点

大跨度的球形网架结构的施工中,连接节点部位的连接方式通常为焊接及螺栓连接。采用焊接的节点部位,在焊接的过程中[3],焊接所产生的高温会对网架结构的构件材质发生变化,焊接形成的焊缝也有可能造成构件拼接部位的形变,因此,构件采用焊接连接时,需做好焊接前的准备,可预估焊接部位的焊缝长度及深度,以此作为依据对构件焊接部位进行开槽处理,开槽深度等于焊缝深度。螺栓连接时,选用高强度螺栓,其抗拉强度应为≥900 N/mm,螺栓需经过多次复拧。

2.3 安装施工技术特点

钢网架的安装方式主要分为整体提升法、空中滑移法、高空散装法、分条或分块法以及多种组合的方法等[4]。整体提升法是将网架在提前准备好的场地进行拼装,拼装完成后利用垂直及水平运输机械将网架运至安装部位进行吊装工作,初步吊装完成后进行整体的调整加固,此方法难道较大,对机械、场地及人力要求高,但所拼装的网架质量较高。空中滑移法通过可滑动的架体对网架进行安装,此方法存在一定的安全隐患,可滑动的架体在拖动的过程中有可能产生变形,需随时对架体进行检查,且要有专人监督,同时也会拖慢施工速度,滑动架体顶替脚手架可节约脚手架所产的费用。高空散装法是在网架施工的区域搭设操作平台,作业人员借助操作平台把网架的构件拼装完成,操作平台多为满堂脚手架,架体上方架设踏板,此方法因需搭设架体对时间和材料的消耗较大,但同时具备相对的安全性。分条或分块法是将网架分成条或块状,每条或每块为一个单元,然后依次吊装至设计图纸对应的位置[5],随后进行整体的安装作业,条状或块状单元需保证不发生几何变形,且保证相对的位置的准确性,施工难度较大,但对场地及机械设备要求较低,施工质量及安全具有一定的保障。

3 大跨度球形网架结构三维建模

如今三维技术愈发强大、完善,利用现阶段的三维建模软件,在施工前根据设计图纸对施工部位进行三维建模(见图 2)。结合现场实际情况,建立大跨度球形网架结构的施工模拟,从拼装到吊装直观、全面地进行展示,分析施工中可能出现的问题,进行改善,保证施工技术的可行性[6]。

图2 三维示意图

4 施工操作要点

4.1 施工准备

1)首先对网架所有构件的质量进行检测,保证各部件的材料质量,检查内容包括:型号、规格、材质、重量、出厂合格证、检验记录、材料检验报告以及观察外形是否有变形、裂纹、大量锈蚀等情况,确保所有构件均能满足设计要求。

2)根据设计图纸对相应构件进行编号,注明节编号、坐标、杆件编号、直径、长度[7],标记完后进行复查工作,确保构件的规格尺寸与安装部位相一致,为构件的下料工作做好准备,利于之后的构件管理和构件安装。

3)网架加工前需进行污染物清理工作,去除氧化皮和锈蚀等污染物,情况特殊时可采用酸洗和磷化处理,方便之后的表面清理工作。

4)对所有参与施工的相关人员进行安全及技术交底,现场设置控制点,用于网架节点坐标位置的控制和矫正。

5)下料时对下弦杆的腹杆的进行措施处理,便于焊缝厚度的增加,下弦杆的两个端头向内的位置设置长度 30~50 mm,壁厚 2 mm 衬管,衬管外径与下弦杆内径相匹配,应比下弦杆内径小 0.3~0.5 mm,露出下弦杆端部 3 mm,加强焊接焊缝的质量。

6)大、小网架起拱方式,经设计同意后为单方向起拱(短边方向)。

4.2 网架组装

4.2.1 网架支座安装

本工程网架支座为十字肋型,其支座的底板与预埋在柱顶的埋板进行焊接[8](见图 3)。预埋件的标高与中心线需在支座安装前进行复核,确保坐标准确,以支座的边缘线结合十字中心线对支座进行初步固定,固定方式为点焊,再次检查无误后采用围焊方式对支座焊接牢固。

图3 网架支座示意图(单位:mm)

4.2.2 网架吊装

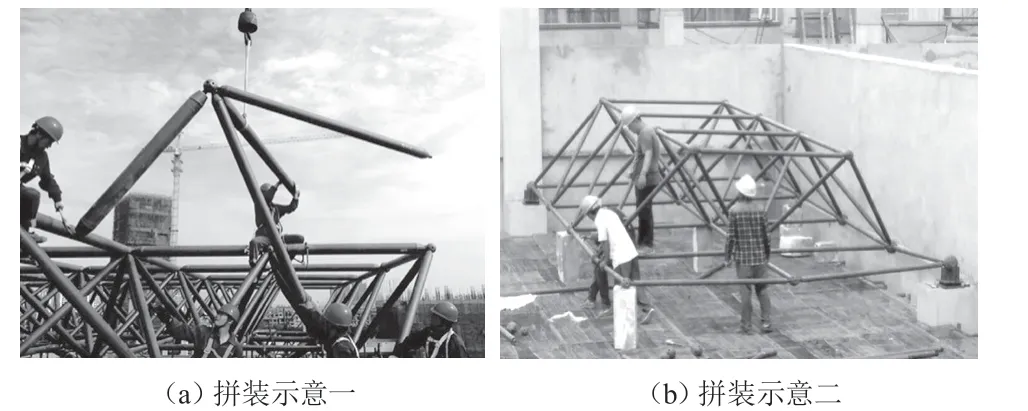

地面拼装完成的各个小单元采用两台 25 t 吊车将以拼装完成部位整体吊装至柱顶预埋件处,后依次向另一端方向进行高空散装,拼装方向可自由选择,根据现场情况决定,从任何一端或中端均可。两个相邻支座间的网架为起点,直至网架整体拼装完成。网架高空散装过程中,由起步区跨中开始,拼装上弦四角锥单元,逐步完成上弦四角锥的拼装,当三个上弦四角锥单元拼装完成[9],即可开始拼装下弦四角锥单元,后由中部向两边扩展拼装。安装后需对网架的平面尺寸偏差、支撑点距离偏差、相邻支撑点高度偏差进行检验(见图 4)。

图4 网架拼装

吊装时吊车吊臂与地面形成的夹角应为 72°~75°(见图 5),起吊时工作范围大约为半径 7 m,两台吊车吊臂、夹角、起吊速度应一致,吊臂长度应在 24.6 m 以上。

图5 吊车吊装示意图(单位:mm)

4.2.3 焊接

1)焊条的要求:焊条要干燥,潮湿天气下需对焊条进行烘干处理。

2)焊缝要求:应任用具有相关技能证书人员进行焊接工作,必须严格要求焊缝的质量,不得出现过烧、开裂、夹杂、气泡,杜绝使用钢筋或其他材料混入焊缝,焊缝厚度不应<6 mm,需按设计图纸要求对构件焊缝进行检查。

3)支座球焊接时,需根据钢材选择合适的焊条进行焊接作业。螺栓球大小不同,其预热程度不同,直径< 200 mm 的螺栓球预热温度需达到 150~200 ℃,直径≥200 mm 的螺栓球预热温度需达到 200~300 ℃,最多不得超过 350 ℃。

3)烘干的时间要求如表 1 所示。

表1 烘干时间表

4.2.4 涂刷防火涂料

为保证网架构件质量,需采用防腐蚀涂料对网架进行防腐蚀处理,并做好防火涂料涂刷,防火涂料宜选用低碳环保的材料,例如石膏基质材料,所使用的涂料必须经过消防管理部门鉴定认可并有质量保证材料。

5 该施工技术具有的综合优势

1)因具备操作平台,施工操作人员的安全性得到了相当大的提高,规避了安全隐患,杜绝了安全事故发生,也从而方便施工操作人员对大跨度球形网架施工整体操作。

2)地面拼装和涂料的涂刷对施工质量的提升起到了保障作用,对于工程管理水平、施工技术水平以及验收通过率提高同样起到至关重要的作用。其使大跨度球形网架的整体功能得到提升,加强了对网架空间受力的作用,增强了对集中荷载、非对称荷载、局部超载等承受能力。

6 经济效益

以本工程的工期、人工、机械、材料为出发点,采用此施工技术,比整体工期 60 d 缩短了 10 d,减少了吊车租赁费 600 元/时×6 h×10 d=3.6 万元,脚手架租赁费 3 220 元/d(折算费用)×10 d=3.22 万元,共计 6.82 万元,人工费成本降低 16.7 %,减少施工过程中工时消耗 180 工时,人工费用 400 元×180 工时=7.2 万元。

综合测算:采用此施工技术节省人工、机械、材料费用成本约为 14.02 万元。

7 结语

本工程通过对大跨度球形网架结构施工技术的综合研究,通过三维模拟以及实际工程实践,综合各项技术,取长补短,吸纳新的技术,学习好的经验,确保了此技术的可行性,进而攻破了大跨度球形网架结构施工中所面临的难题,带来了显著的经济效益和社会效益,有助于进一步推动大跨度球形网架结构建筑技术的更新与发展[10],具有较强的推广意义。Q