630℃汽轮机用铸钢材料CW2热处理工艺研究

师帅 孙林根 梅林波 沈红卫

(上海电气电站设备有限公司上海汽轮机厂,上海 201100)

在国家“双碳”目标的推动下,传统煤电机组趋向节能提效升级和清洁化利用,发展低能耗、大容量的高效环保机组,加速现役机组的节能升级和灵活性改造,对保障新型电力系统安全稳定运行和能源顺利转型至关重要[1-2]。提高火电机组的蒸汽参数,能够有效提高机组的发电效率,降低单位能耗的二氧化碳排放。其中,高温材料及其部件制备是发展清洁高效、灵活高参数火电机组的关键技术壁垒。9%~12%Cr马氏体耐热钢因其良好的热物理性和工艺性能,以及合理的制造成本,广泛应用于600℃等级汽轮机组中。

目前广泛应用的火电汽轮机组材料使用温度最高达到620℃。针对更高参数等级的630℃汽轮机,公司通过合金优化设计、产品模拟试制和应用性能评估等工作,自主开发了可用于制造630℃汽轮机汽缸、阀门的9%~12%Cr铸造马氏体耐热钢材料CW2。该钢中加入适量的Co元素,配合Mo、W元素的复合作用,可达到最佳的固溶强化效果,从而保障铸钢材料具有较好的塑韧性和高温强度。调整B和N元素含量的配比,实现材料优异的抗高温长时蠕变性能。该类合金的热处理工艺通常为正火+高温回火,正回火温度对晶粒尺寸、δ-铁素体、第二相粒子析出和钢的热强性等有较大影响,通过热处理工艺的精准控制能够获得良好的材料强度与塑韧性匹配[3-7]。为了充分发挥材料的高温强度潜力,摸索更合理的材料热处理工艺参数,本文对CW2铸钢的热处理工艺进行了试验研究,尤其关注了热处理温度对组织和性能的影响规律。

1 试验方法

1.1 热力学计算分析

CW2合金主要成分为0.12C-9Cr-3Co-3W- MoVNbNB,利用热力学Thermo-Calc软件(简称“TC软件”)的TCFE8数据库计算材料平衡相图,结果如图1所示。另外,按照YB/T 5128—2018《钢的连续冷却转变曲线图的测定方法(膨胀法)》测试了CW2合金的CCT曲线,记录合金的特征相变点,与TC软件计算结果合并在表1中。根据生产经验,正火温度参数选择低于材料初熔点200~300℃,回火温度参数选择低于Ac1温度。试验分析的正火温度区间选择在1110~1200℃范围内,回火温度区间在730~790℃范围内。

(a)CW2合金的平衡相图 (b)局部放大

表1 CW2合金相变温度

1.2 材料及试验过程

试验材料采用真空感应炉冶炼,为防止元素烧损,在氩气保护氛围下浇铸梯形试块,试块最大壁厚300 mm。热处理试料取自梯形试块厚壁位置,试料状态为退火态。材料经过热处理后进行室温拉伸、冲击试验,并检查金相组织和晶粒尺寸。热处理完成后,试料再进行630℃下5000 h、10 000 h的时效试验,分析时效前后力学性能和组织变化情况。

拉伸试验根据GB/T 228.1—2021《金属材料拉伸试验 第1部分:室温试验方法》执行,每组工艺参数测试2个拉伸试样。冲击试验根据GB/T 229—2020《金属材料夏比摆锤冲击试验方法》,加工成V型缺口进行测试,每组测3个冲击试样,取平均值。试样抛光后,用配比为5 g FeCl3+25 ml HCl+25 ml乙醇的混合溶液进行腐蚀,在金相显微镜和扫描电镜下观察微观组织。

正火温度选择1110℃、1130℃、1150℃、1175℃和1200℃五档,保温同样的时间,冷却方式为空冷。回火温度选择730℃、750℃、770℃、790℃四档,保温同样时间,冷却方式为炉冷。进行不同正、回火温度的试验,具体试验方案见表2。

表2 试验方案的工艺参数

2 结果与分析

2.1 不同正火温度下合金的力学性能与组织

图2显示了不同正火温度下(回火温度相同,750℃)材料的抗拉强度Rm、屈服强度Rp0.2,断后伸长率A、断面收缩率Z,以及冲击吸收能量KV2情况。对照CW2性能指标:屈服强度Rp0.2≥520 MPa,抗拉强度Rm≥680 MPa,断后伸长率A≥15%,断面收缩率Z≥40%,冲击吸收能量平均值KV2≥30 J,单个冲击吸收能量值KV2≥21 J进行分析。回火温度750℃时,强度和塑性随正火温度参数变化差异不大,正火温度1110℃和1150℃下的断后伸长率A不达标;冲击吸收能量随正火温度呈下降趋势,正火温度超过1150℃后,冲击吸收能量不能达到指标要求。

图3为试验1-5,五种不同正火工艺(回火温度相同,750℃)对马氏体组织的影响情况。当正火温度超过1150℃,马氏体板条组织中出现明显的δ-铁素体(图3白色线圈内),尤其在正火温度达到1200℃,马氏体组织中析出十分粗大的δ-铁素体,且含量超过15%,如图3(e)所示。

图4为不同正火工艺对原奥氏体晶粒尺寸的影响情况。文献[8-11]报道,对于9%~12%Cr铁素体/马氏体耐热钢,δ-铁素体常分布于原奥氏体晶界处,其边界附近易产生粗大碳化物,将严重损害晶界强化作用,易成为裂纹源。且随着δ-铁素体的含量增加,其韧性和持久强度将大幅度恶化。故9%~12%Cr铸钢件供货态的组织中应尽可能避免δ-铁素体产生。较高的正火温度对原奥氏体晶粒尺寸生长有明显促进作用,正火温度1110℃时,原奥氏体晶粒尺寸在150 μm左右。正火温度1200℃时,原奥氏体晶粒尺寸400 μm左右。

(a)强度 (b)塑性 (c)冲击吸收能量

(a)1110℃ (b)1130℃ (c)1150℃ (d)1175℃ (e)1200℃

(a)1110℃ (b)1130℃ (c)1150℃ (d)1175℃ (e)1200℃

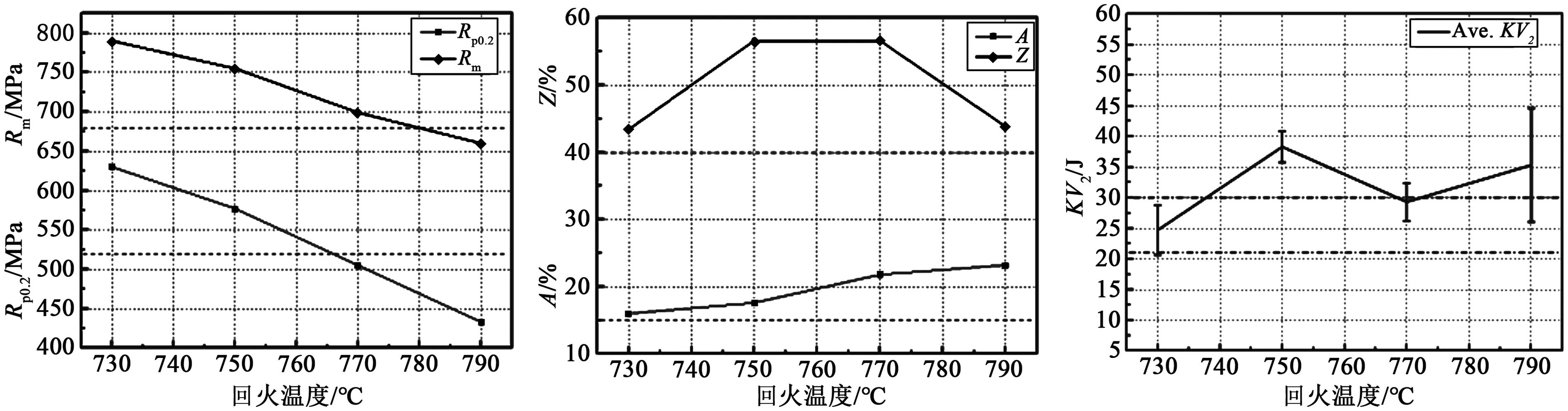

(a)强度 (b)塑性 (c)冲击吸收能量

2.2 不同回火温度下合金的力学性能与组织

图5和图6分别显示了正火温度为1130℃和1200℃时,不同回火温度对强度、塑韧性的影响。结果表明,强度随回火温度升高呈降低趋势,而冲击吸收能量呈明显升高趋势,回火温度为750℃时合金的强度和韧性匹配良好,而正火温度为1200℃时,冲击吸收能量均值不足30 J。因此,正火温度为1130℃,回火温度为750℃,才能保证强度和塑韧性的良好适配,材料性能数据都能满足指标的要求。

2.3 时效后合金的力学性能与组织

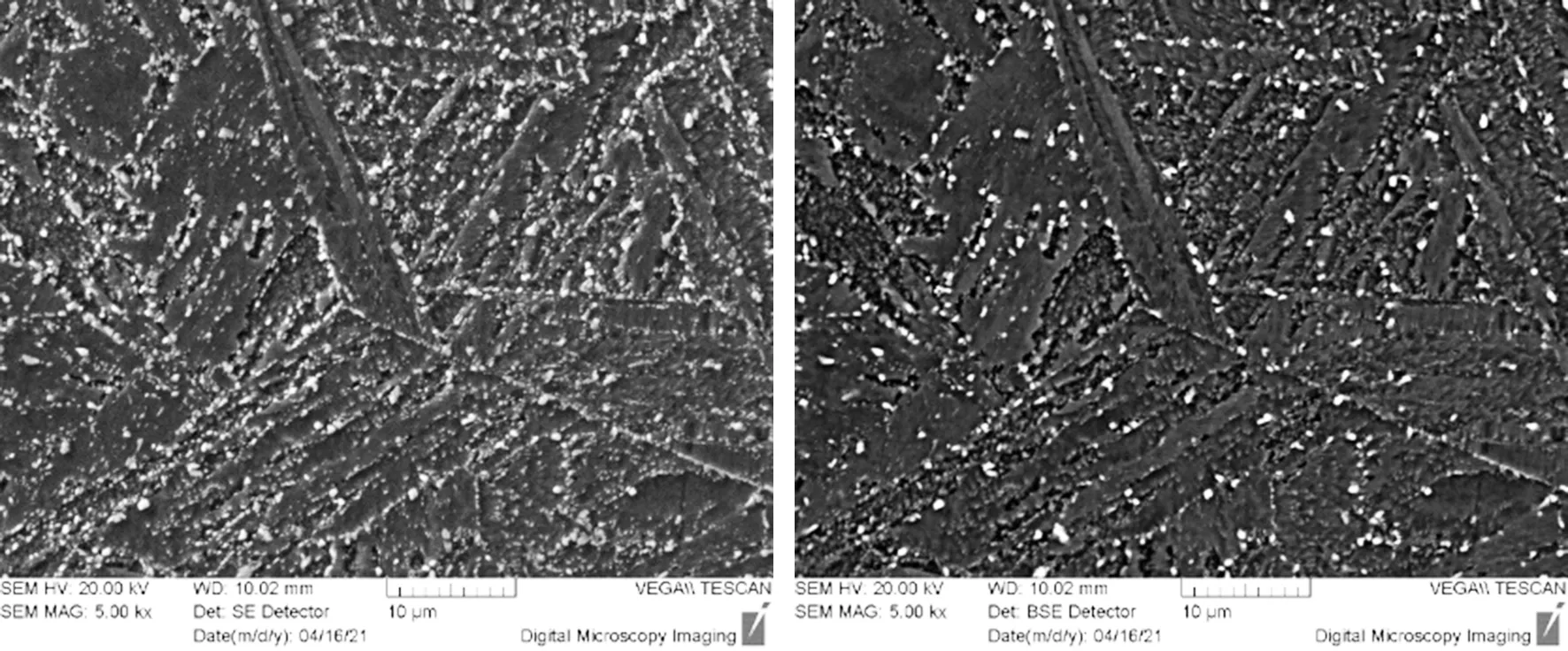

图7为试验2热处理后的样品经过时效后的强度变化,可看到经过630℃高温时效5000 h、10 000 h后试样仍能保持稳定的强度。用扫描电镜的两种成像模式(二次电子SE和背散射BSE)观察了试验2及其长时时效5000 h、10 000 h后的显微组织,如图8~10所示。SE模式下可看到时效前后均保持着较高位错密度的马氏体板条束,原奥氏体晶界和马氏体板条界处分布着细小的M23C6碳化物,M23C6固定在板条边界,限制板条位错,从而能够保障着组织和性能的稳定性。BSE模式下合金中原子序数较高元素(W元素)会释放较强的BSE信号,相对不含W的M23C6碳化物,Laves相呈现了较亮的衬度。高温长时时效5000 h后,可见富W的Laves相在晶界和板条界处均匀析出。相较5000 h的时效,时效10 000 h后的Laves相其尺寸和分布密度仍处在较为稳定的水平。

(a)强度 (b)塑性 (c)冲击吸收能量

图7 1130℃正火、750℃回火工艺时效5000 h和10 000 h 后的强度变化

(a)SE模式 (b)BSE模式

(a)SE模式 (b)BSE模式

(a)SE模式 (b)BSE模式

4 结论

(1)CW2合金的最佳热处理工艺参数为:正火1130℃、回火750℃,能够保证CW2铸钢达到需要匹配指标的强度和塑韧性,晶粒尺寸较为合理,且组织中未发现δ-铁素体;

(2)在正火1110~1200℃范围内,随着正火温度的提升,CW2铸钢的晶粒尺寸逐渐增大,正火超过1150℃后组织中δ-铁素体含量增多;

(3)材料经正火1130℃+回火750℃热处理,在630℃经过5000 h和10 000 h高温时效后,晶界和马氏体板条界上析出少量尺寸稳定的Laves相,材料强度和组织仍保持良好的稳定性。