VOD冶炼不锈钢关键控制参数的分析与讨论

杨先芝 叶成立 邓琴 王承 曾杰 方迁

(二重(德阳)重型装备有限公司,四川 德阳 618000)

VOD是真空吹氧脱碳(Vacuum Oxygen Decarburization)法的简称,由1965年西德维滕特殊钢厂发明[1-2]。随着清洁能源水电、核电不锈钢的需求量增加[3],VOD被广泛用于大型(超)低碳不锈钢的冶炼,通常与电炉配合采用EF→LF→VOD→浇注流程制备不锈钢。

图1 VOD炉冶炼不锈钢示意图

不锈钢特点是“高铬低碳”,冶炼的主要矛盾是“脱碳保铬”[4]。VOD冶炼过程如图1所示。

VOD冶炼过程重点就在利用碳氧反应消耗钢水中碳元素,达到深度脱碳的效果,同时反应放出的热量可以抑制钢水中铬元素的大量烧损,实现“脱碳保铬”。深度脱碳后,钢液中可以加入普通铬铁合金,避免脱碳效果不佳只能加入高价金属铬导致的冶炼成本增加,有效降低企业不锈钢制造成本。因此,分析掌握VOD过程成分控制、吹氧时间、温度变化、铬元素氧化等关键参数,能更好提升不锈钢冶炼效果。

1 VOD工艺流程及设备

(1)工艺流程:电炉粗炼EF→精炼炉熔渣精炼→VOD→浇注铸件或锻件。一般而言,采用VOD冶炼不锈钢操作包括两个阶段:吹氧阶段(VOD)和高真空阶段(VCD)。VOD过程中强制供氧,炉内钢水中的元素发生剧烈氧化,产生一系列特殊的现象。本文结合实际生产数据,着重分析VOD生产过程中真空度、吹氧时间、温度变化、C、Cr元素氧化等规律。

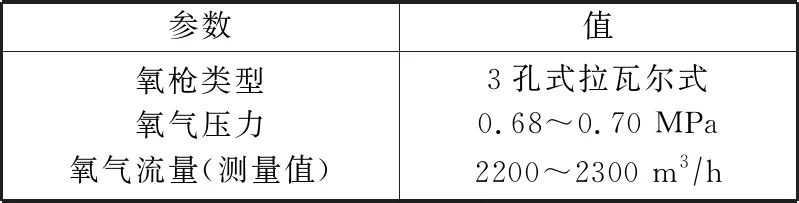

(2)VOD设备:VOD炉按设备结构分类可以分为罐式、桶式两种。我厂VOD设备属于桶式,即在LF炉上加盖真空盖、顶吹氧。该种方式的优点是操作便捷,抽气时间短,能与真空工位共用;缺点是需要预留较大的自由空间,操作过程可能出现钢水喷溅导致炉盖粘连。其部分参数见表1。

表1 我厂VOD炉的部分参数

2 过程参数分析

2.1 真空度

2.1.1 VOD吹氧阶段

(1)VOD吹氧反应

VOD吹氧阶段即真空下强制吹氧脱碳,主要解决[C]-[Cr]-[O]的竞争性氧化问题,在氧化C的同时尽量减少Cr的氧化。对于不锈钢中(Cr≥9%)Cr氧化产物,研究者持不同意见,田彦文等[5]认为产物为Cr2O3,而黄希祜、徐匡迪等[6-7]认为是Cr3O4。本文对两种氧化物产物均进行计算。

若产物为Cr2O3,则有:

3[C]+(Cr2O3)=2[Cr]+3CO

(1)

lgK=-38840/T+24.95

(2)

若产物为Cr3O4,则有:

4[C]+(Cr3O4)=3[Cr]+4CO

(3)

lgK=-48809/T+32.23

(4)

式(2)、(4)中:K为化学反应平衡常数;aCr为钢液中铬的活度;aC为钢液中碳的活度;pCO为一氧化碳分压;pθ为标准大气压。

在Cr、Ni等合金量较高的不锈钢钢水中,必须考虑相互作用系数。根据质量分数与活度的关系[6](仅考虑一阶作用系数):

ai=fi·w[i]

(5)

(6)

(2)ZG04Cr13Ni4Mo案例

以常见的铸件水电不锈钢ZG04Cr13Ni4Mo为例,表2为开吹和停吹的成分及活度系数。整理公式(2)、(4)并作图,图2为不同一氧化碳分压下w[C]-T平衡曲线及局部放大图,可以发现相同一氧化碳分压下,不论Cr元素的氧化物种类,钢液中w[C]随温度增加呈现递减趋势,二者曲线基本吻合,差异不大。因此可以看出,两种Cr元素氧化物,一氧化碳分压减小,真空度越高时,对实际生产的指导意义是相同的。

表2 ZG04Cr13Ni4Mo在VOD开吹和停吹时化学成分 及活度系数(质量分数,%)

(a)不同一氧化碳分压下w[C]-T平衡曲线 (b)10 kPa区域放大图

从图2(a)可以看出,[C]平衡浓度随温度升高而降低,随一氧化碳分压减少而降低。曲线以上区域是反应(1)、(3)的稳定区,即在曲线以上可实现“脱碳保铬”,曲线以下区域Cr会发生氧化。以图中位置点w[C]≈0.20%,T≈1873 K,pCO=100 kPa为例,该点位于平衡曲线以下,此时吹氧则会造成Cr氧化。所以此时要求“脱碳保铬”的话必须满足以下条件:1)提高C含量至0.30%左右;2)提高温度至1923 K;3)降低一氧化碳分压。

从图2(b)中pCO=10 kPa下w[C]-T曲线可以看出,当T为1973 K时,[C]平衡浓度可降低至0.02%以下。但该热力学平衡关系只在气-液界面上才有效,所以w[C]-T曲线说明一氧化碳分压越小即真空度越高是实现“脱碳保铬”有效措施,并对脱碳终点有一定指导意义。

(3)[C]-[Cr]-T曲线关系

根据公式(2)绘制图3。从图3中w[C]-w[Cr]-T平衡曲线图可以看出:[C]的平衡浓度随[Cr]平衡浓度升高而升高,相同温度、一氧化碳分压下,铬含量越高脱碳越困难。当一氧化碳分压为100 kPa、温度1873 K时,要把碳的平衡浓度降到0.02%时铬平衡浓度≤1%。在同样温度、一氧化碳分压为10 kPa时,把碳的质量分数降到0.02%时铬平衡浓度可达6%。冶炼温度适当提升为1973 K、一氧化碳分压为10 kPa时,把碳的平衡浓度降到0.02%时铬平衡浓度可达18%。可以得出:当铬含量一定时,相同一氧化碳分压下,提高冶炼温度可使[C]的平衡浓度小幅降低;当铬含量一定时,相同温度下,降低一氧化碳分压,提高真空度,可使[C]的平衡浓度大幅度降低。冶炼超低碳不锈钢时,综合考虑到耐火材料的极限承受温度,在1973 K高温下吹氧脱碳,通过降低一氧化碳分压,提高真空度,可以更高效、安全的降低[C]的平衡浓度,同时达到“脱碳保铬”目的。

图3 w[C]-w[Cr]-T平衡曲线

2.1.2 VCD反应阶段

VOD停氧后一般应进行高真空(VCD)过程。研究表明真空脱碳过程中的碳氧积,因所在钢液位置(pCO′ )不同而不同。例如熔池内部,脱碳反应进行时形成的CO气泡的pCO′ 不仅需要克服炉体气压,还需克服钢水静压力及表面张力,如式(7)所示[6]。

pCO′≥pg′+(δmρm+δsρs)g+2σ/r

(7)

式中,pCO′为生成CO气泡内压力或与之平衡的外界压力(Pa);pg′为炉内压力(Pa);δm、δs为钢液层和熔渣层的厚度(m);ρm、ρs为钢液和熔渣的密度,kg/m3;σ为钢液表面张力,约为1.5 N/m;r为 气泡半径(m);g为自由落体加速度,9.81 m/s2。

结合我厂生产经验数据,可以计算得出当钢液距表面距离为10 mm时,钢液静压约为0.7 kPa;产生1 mm直径的气泡表面张力约为3.2 kPa。所以[C]-[O]反应平衡只有在裸露钢水表面才有意义,此时应提高搅拌强度,使钢液表面[C]保持较高浓度。

根据碳氧积公式:

w[C]·w[O]=mpCO′

(8)

式中,w[C]为钢液中C平衡浓度;w[O]为钢液中O平衡浓度;m为碳氧积,一般取0.0025。

图4是根据公式8绘出不同一氧化碳分压下[C]-[O]平衡曲线图;可以看出气泡所受的外压强即pCO′越大,w[O]平衡浓度也越大,降低一氧化碳分压,提高炉体内的真空度,可以大幅度降低[C]-[O]平衡值。

图4 不同一氧化碳分压下[C]-[O]平衡曲线

2.1.3 小结

综上所述,冶炼高铬含量不锈钢时,提高VOD过程炉体内的真空度,降低一氧化碳分压,可以有效降低[C]的平衡浓度,更高效安全地实现“脱碳保铬”目的。在停氧后高真空阶段,提高真空度可以降低[C]的平衡浓度,同时加强氩气搅拌,增加[C]的裸露,有效促进脱碳反应。

2.2 吹氧时间

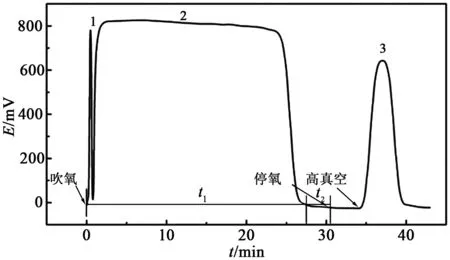

根据VOD炉体尾气的氧电动势、成分变化以及温度变化是控制VOD的进程主要常用手段,尤其是尾气的氧电动势变化灵敏,可以直观的反应炉内[C]-[O]反应程度[8]。所以,吹氧时间可以根据尾气的氧电动势变化来确定[9]。

图5是VOD过程中典型的尾气氧电动势变化图。电势越高,代表氧气与易氧化元素充分反应,尾气中O2含量越低,一般情况下,当E=700~800 mV时,此时尾气pO2小于10-10Pa,说明[C]-[O]反应剧烈。从图5还可以看出,停氧时机并不是电势刚下降的时候,而是在电势下降以后3~8 min。所以整个吹氧过程可分为:有效吹氧时间(t1)和过吹时间(t2)。

图5 VOD过程中典型的尾气氧电动势变化图

由此可见,有效吹氧时间t1基本决定了整个VOD的吹氧时间。图6是有效吹氧时间与钢水吨位的关系。可以看出,虽然趋势上钢水量越多,t1时间增加,但是二者存在很大的离散度。实际上,当吹氧流量一定时,钢水易氧化元素的耗氧量决定了吹氧时间。图7是C、Si、Mn氧化耗氧量与t1的关系,可以看出线性关系更加明显,所以当VOD设备工况一定时,可以根据该线性关系计算得出t1。

图6 钢水重量与t1的关系

2.3 温度变化

VOD过程中温度变化是非常重要的,温度高可促进脱碳反应的进行,但是温度过高,有喷溅、漏钢等危险。所以进VOD的初始温度和VOD过程中的最高温度必须进行控制。

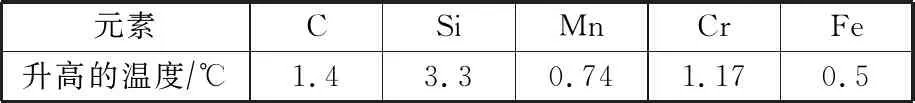

VOD过程温度升高是由元素氧化造成的。吨钢氧化0.01%元素使钢水提高的温度如表3所示。所以VOD过程中理论温度升高可由式(9)大致计算出来,式中ΔT为温度差值,实际钢水温度升高还需考虑炉体热量损失。

ΔT=140ΔwC+330ΔwSi+74ΔwMn+117ΔwCr

(9)

图7 C、Si、Mn耗氧量与t1的关系

表3 VOD过程钢液中各元素氧化0.01% (质量分数)升高的温度

图8 不同炉次的理论升温和实际升温

图8是不同炉次温度升高理论计算值与实际测量值之间的关系。可以看到,实际温度升高与理论升高温度有相似的趋势,二者的差值可以认为是炉体在VOD过程中的散热。从图8可以看出,在我厂工况条件下,整个VOD过程散热均值约为120℃,约为2.5℃/min;VOD后钢水温度上升80~120℃。

关于进VOD的初始温度,不同厂家及设备工况均有差异。我厂使用的VOD耐材一般为镁铬砖或镁铝尖晶石砖,其荷重软化温度在1700~1800℃,所以我厂进VOD的初始温度可按式(10)估算,约1600℃更安全、合适。

T初≈1800-120-150(wC+2wSi)

(10)

2.4 氧气利用率

图9是t1阶段实际供氧量与易氧化元素C-Si-Mn耗氧量的关系,可以看出,实际供氧量远大于C-Si-Mn氧化耗氧量,而且随有效吹氧时间t1的延长,剩余氧(两者差值)增加。若以氧化C所耗的氧气为有效利用率,可以计算出t1阶段氧气利用率约为30%~40%。因此,钢水开吹成分一定的情况下,实际供氧量不能过大,剩余氧过多会加速铬的氧化。

图9 t1阶段实际供氧量与C-Si-Mn耗氧量的关系

2.5 Cr氧化规律

从热力学上说,当C-O反应剧烈时,即t1阶段,Cr不会被氧化;但是由于反应面上的“贫C区”导致Cr也会被氧化。至于过吹的t2阶段,Cr将会被大量氧化。所以Cr的氧化应当分为两个阶段分别讨论。

图10是t1过程Cr氧化质量分数与时间的关系,二者无显著的线性关系。图11是t1过程Cr氧化的重量与时间的关系,二者有明显的线性关系,说明反应面积一定的情况下,时间增加,Cr氧化的重量增加而不是质量分数增加。

在t2阶段,由于C已经很低,所以吹入的氧气绝大部分被用于氧化Cr和被真空系统抽出。我们定义:过吹度η=过吹时间/总吹氧时间,Cr过氧化量γ=过吹Cr氧化量/总氧化量。

图12是过吹度η和Cr过氧化量γ的关系。可以看出,过吹度越大,Cr的过氧化量也越大。所以应该严格控制过吹度,减少Cr氧化,可提高Cr的回收率,也为后续VD过程减少渣量,为进一步降低C含量创造条件。

图10 Cr氧化的质量分数与t1的关系

图 11 Cr氧化的重量与t1的关系

图12 过吹度η 和Cr过氧化量γ 的关系

3 结语

(1)VOD过程,氧化产物不论是Cr2O3或Cr3O4,对应的w[C]-T平衡曲线趋势一致,对生产的指导意义相同。

(2)VOD冶炼高铬含量不锈钢时,提高炉体内的真空度,降低一氧化碳分压,可以有效降低[C]的平衡浓度,停氧后的VCD过程加强氩气搅拌,能有效促进[C]-[O]反应,进一步脱碳。

(3)VOD过程有效吹氧时间t1由钢水中易氧化元素C、Si、Mn耗氧量决定,与钢水量多少无明显线性关系。

(4)我厂VOD过程散热均值约为120℃,约为2.5℃/min;VOD后钢水温度上升80~120℃。因此初始开吹温度设定应综合考虑耐火材料耐火温度及钢水中元素发热量。

(5)有效吹氧阶段,实际供氧量远大于C-Si-Mn氧化耗氧量,氧气利用率约为30%~40%。

(6)有效吹氧时间t1与Cr氧化的总重量呈线性关系,而过吹度η和Cr过氧化量γ正相关。因此减少过吹度,有利于降低Cr氧化。