特大型支承辊断裂原因分析

王妍 尹治力 杜进英

(二重(德阳)重型装备有限公司,四川 德阳 618000)

支承辊是轧机中与工作辊或中间辊配对使用,传递轧制力,同时提高工作辊的弯曲刚度,进一步控制板带钢板形的大型铸锻件。支承辊的质量特征为辊身表面硬度高、硬度均匀性好、辊身淬硬层深、辊颈及辊身心部具有良好强韧性。随着冷、热轧机向高速化、大型化、高精度方向发展,对支承辊的要求也在不断提高[1]。其中,特大型锻钢支承辊因其技术要求高,工艺复杂,制造难度大,一旦发生失效,对生产影响较大,经济损失严重。

本文分析的断裂支承辊重达200 t,最大直径为2300 mm,由420 t特大型钢锭制造。该支承辊服役6年后从辊颈处异常断裂,为查清断裂原因,防止类似问题再次发生,对失效的支承辊进行了断裂原因分析。

1 取试位置及检验方法

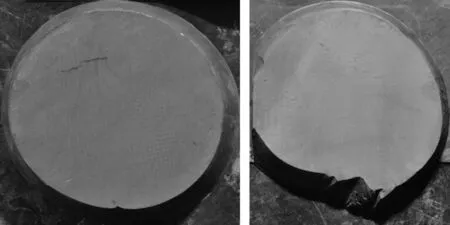

断裂的支承辊断口形貌见图1,同时进行相关取样分析,具体情况如下:

图1 断裂后的支承辊及取样示意图

(1)在辊颈断裂部位按照图1锯切下厚约15 mm的一整片,用于辊颈的整个横向低倍分析;

(2)将1#、2#两件锥形部位锯切下来,分别在圆锥的底部锯切一片进行锥形部位的横向低倍分析(编号H-1、H-2),在锥身部位沿纵向切取试片进行锥形部位的纵向低倍分析(编号Z-1、Z-2);

(3)在锥形部位以及紧挨锥形部位和稍远的地方分别取试样进行化学成分分析(编号C-1、C-2、C-3);

(4)在锥形部位的2件纵向低倍试片上和离锥形部位稍远的地方分别取试样磨制纵向面进行金相分析(编号LM-1、LM-2、LM-3),在锥形部位的H-2横向低倍试片的边缘部位和与之相邻的部位的分别取试样磨制横向面进行金相分析(编号TM-1、TM-2);

(5)在Z-1纵向低倍试片上取试样热打(260℃×3 h)取得的断口进行扫描电镜分析(编号RD-1)。在锥形部位H-2、Z-2低倍试片上分别取三件室温拉伸和三件室温冲击试样进行力学性能检验,并对拉伸试样典型断口进行扫描电镜分析。

2 检验结果

2.1 宏观断口检验结果

从辊颈处的宏观断口[2-4]来看,断口由两部分组成:Ⅰ区为断裂源区,Ⅱ区为瞬时断裂区,断裂源区为接近辊颈中心的三个圆锥,锥身上有贝纹线,这是疲劳断裂的典型特征,瞬时断裂区(Ⅱ区)约占该断口面积的80%,从匹配断口的放大图片上同样可以看到贝纹线,见图2。

(a)断裂位置形貌 (b)断裂位置形貌放大

表1 支承辊的化学分析结果

2.2 化学分析结果

对切取的试样进行化学成分分析,结果见表1。从表中可以看出,紧挨锥形部位(C-2)和稍远的地方(C-3)化学成分均符合产品标准要求,锥形部位(C-1)的C、P、Cr、Mo均偏高,Mn和V均为上限,其余合格。

2.3 低倍检验结果

将横向和纵向低倍试片分别经50%盐酸水溶液热腐蚀后观察,同时按GB/T 1979—2001标准中评级图四评定:

(1)辊颈横向低倍的一般点状偏析为1.0级,未发现目视可见的缩孔、气泡、裂纹、夹杂、翻皮、白点、晶间裂纹等缺陷,见图3。

(2)锥形部位的横向低倍H-1、H-2均发现点状偏析、条带状偏析和裂纹;锥形部位纵向低倍Z-1、Z-2均发现条带状偏析以及裂纹,见图4。两个方向的低倍试片的偏析条带和裂纹均有方向性且裂纹均沿着偏析条带分布。

图3 辊颈处整片横向低倍形貌

(a)横向低倍H-1 (b)横向低倍H-2

2.4 力学性能检验结果

对支承辊锥形部位分别进行横向和纵向室温拉伸、冲击试验,结果见表2。从表中室温拉伸性能结果可以看出,锥形部位的横向试样的塑性很差,从室温冲击性能结果可以看出,纵向和横向试样韧性均很差。

表2 锥形部位常温性能检验结果

2.5 高倍检验结果

2.5.1 纵向高倍

对LM-1、LM-2两件纵向高倍试样进行了高倍检验,结果如下:

(1)未经腐蚀按GB/T 10561—2005的A法评定非金属夹杂物:LM-2的A类粗系夹杂物为1.0级,宽度超宽,分别为40 μm和50 μm,其余类型夹杂物均未超过0.5级;LM-1、LM-2均发现裂纹,LM-2裂纹微观形貌见图5。

(2)用4%的硝酸乙醇腐蚀后观察:LM-1和LM-2均发现偏析条带和裂纹,裂纹均分布在偏析条带上,偏析条带附近的组织为珠光体[5]+网状碳化物,远离偏析条带处的显微组织为珠光体+少量碳化物,见图6~7。

图5 纵向高倍试样LM-2的裂纹微观形貌

图6 试样LM-1碳化物偏析条带和裂纹

图7 试样LM-2碳化物偏析条带和裂纹

2.5.2 横向高倍

(1)分别磨制两件横向高倍试样TM-1、TM-2,用4%的硝酸乙醇腐蚀后观察,如图8所示:试样TM-1的显微组织为碳化物偏析条带+珠光体+网状碳化物,其中有碳化物分布的区域占整个高倍试样的70%~80%;试样TM-2的显微组织为粗大的片状珠光体;TM-1的试样的靠近圆锥的边缘部位发现碳化物聚集区,但与之紧邻的非锥形部位未发现碳化物。

图8 横向高倍试样TM-1、TM-2的显微组织

(2)将横向4#和5#拉伸试样从断口处进行磨制、抛光并经4%的硝酸乙醇腐蚀后观察,如图9所示:两件拉伸试样断口处的组织均存在严重的碳化物偏析条带,尤其是5#试样上碳化物偏析条带几乎占整个断口面积的90%,断裂源也均分布在碳化物偏析处,并且碳化物颗粒较粗大。

(a)横向4#拉伸试样 (b)横向5#拉伸试样

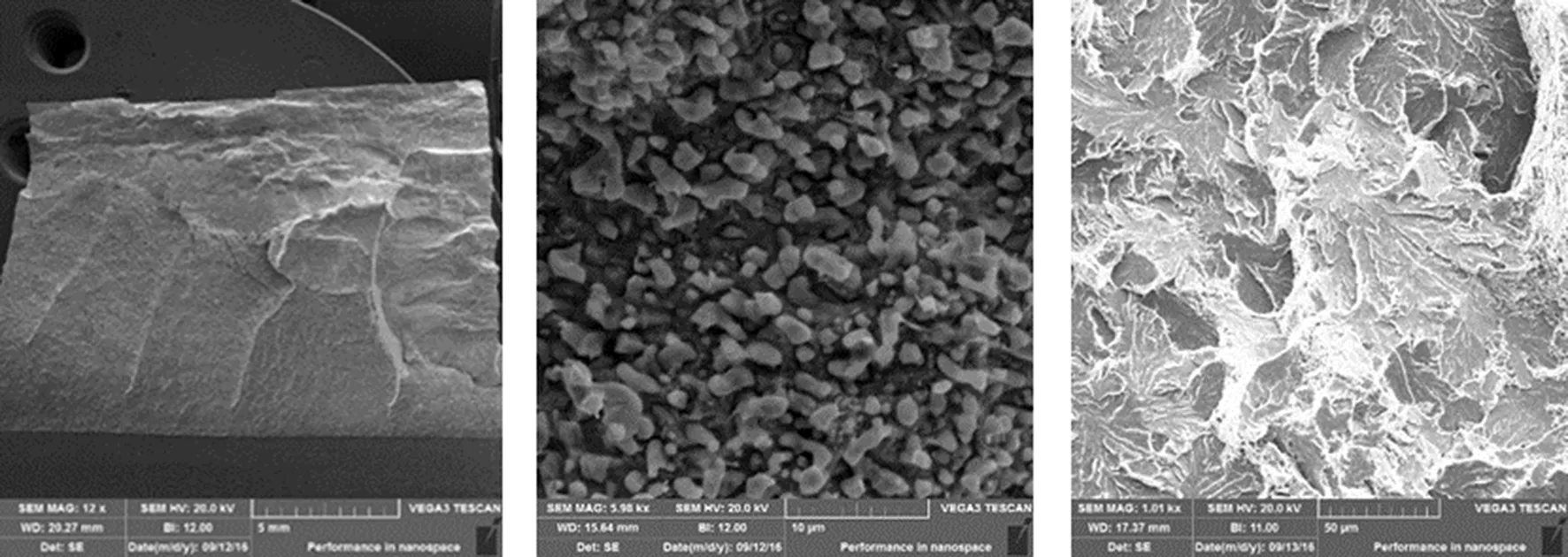

2.6 扫描电镜检验结果

(1)从纵向低倍Z-1上裂纹处取得的试样热打并对断口进行除锈处理后在电镜下进行微观断口分析,整体形貌见图10、微观形貌见图11;可看出碳化物偏析处的整体形貌和微观形貌与基体均存在明显的差异。

(2)如图12所示,从横向4#和5#拉伸试样的断口可以看出,断裂源均分布在试样的边缘,均是从碳化物偏析处开始萌发,源区还发现了延展性的夹杂物。

图10 热打断口整体形貌

图11 热打断口微观形貌

图12 横向5#拉伸试样断口微观形貌

3 分析与讨论

(1)从化学分析结果来看,锥形部位C-1的化学元素C、P、Cr、Mo均偏高,Mn和V均为上限,其余合格,而与锥形部位的紧邻的区域C-2和稍远离的区域C-3的化学元素均合格。

(2)宏观断口检验结果来看,断裂源区为接近轴颈中心的三个圆锥,从圆锥身上的贝纹线判断其为疲劳断裂[6],从源区和瞬断区所占的比例看,在断裂时受到了巨大的外力作用。

(3)从低倍分析结果来看,锥形部位的横向和纵向低倍上均存在较严重的条带状偏析和裂纹,裂纹只伴着偏析而存在,说明条带状偏析处是裂纹萌生和扩展的区域。

(4)从高倍分析结果来看,纵向高倍试样LM-2的A类粗系夹杂物为1.0级,宽度超宽,虽然非金属夹杂物可破坏基体的连续性,引起应力集中,但是A类为塑性夹杂物,高温和室温都呈塑性且膨胀系数大于基体,故其危害程度非常小[7],因此排除夹杂物引起疲劳断裂的可能性。

从显微组织结果看,锥形部位发现网状碳化物和带状碳化物,碳化物的尺寸和分布对支承辊的疲劳寿命有很大的影响[8],大颗粒的碳化物和带状碳化物都是极为有害的[9]。碳化物偏析的主要原因是凝固过程中的枝晶偏析;同时,如果原钢坯已存在严重的碳化物偏析,而在支承辊进行热加工时,如果锻造对带状碳化物分布改善不多,该区域会随着锻造变形的延长而形成带状,而后续的热处理未将其充分均匀化,最终成为较严重带状碳化物,特别是支承辊轴心部分,带状碳化物更为严重。带状碳化物的存在会破坏金属的连续性,造成了应力集中,起到了类似夹杂物的作用。锥形部位还存在严重的网状碳化物,这种网状碳化物与原始钢锭中的碳化物偏析以及后续的热加工工艺有很大的关系,原材中的碳化物不均匀分布,形成网状碳化物的概率就很大,同时锻后终锻温度过高或冷却速度太缓慢,而热加工前又未经充分的高温扩散退火使其均匀化,或者奥氏体化时冷速过慢,均会促进网状碳化物的生成。这种网状碳化物使钢在晶界上具有一层脆硬的外壳,急剧的降低钢的强度和韧性,增大了钢的脆性。锥形部位及附近,还存在片状珠光体,碳化物没有完全得到球化,这可能与退火前存在严重的碳化物偏析有很大关系,可能也与实际球化退火加热温度过高有关[10]。

(5)从热打断口宏观和微观结果来看,碳化物偏析条带处的微观形貌与基体有着明显的区别和分层,从拉伸试样断口宏观和微观结果来看,拉伸试样断裂均起源于碳化物偏析条带处,甚至拉力作用下形成了裂纹,说明该区域的脆性很大,在受外力作用时很容易形成裂纹,这与低倍和高倍观察结果一致,佐证了锥形断口形成的原因。

综上所述,锥形部位表面光滑,与其余部位形成明显的分层,锥身上分布贝纹线,低倍试片上仅在锥形部位发现裂纹和偏析,高倍上仅在锥形部位发现条带状碳化物偏析和网状碳化物,而与锥形部位紧邻的地方低倍试片合格、显微组织均为片状珠光体,再结合化学分析和性能检验结果,说明该支撑辊在使用过程中带状和网状碳化物分布

的位置形成了一层壳将该区域慢慢的从基体剥离出去并逐渐扩大。然后再经历了长久的低循环应力,在某一次使用时受到巨大的外力作用而发生瞬间断裂。这一点从锥形部位的贝纹线的疏密程度得到了印证。

4 结论

该特大型支承辊的断裂原因是从内部锥形部位产生的疲劳断裂。锥形部位是由于该区域存在条带状碳化物偏析和网状碳化物而逐渐形成的,带状碳化物的形成应该是钢锭凝固时,由钢中存在较严重的成分偏析和结晶偏析引起,但也可能与锻打不充分、锻造比不够以及对带状碳化物分布改善不够有关,网状碳化物的形成可能与钢锭中碳化物不均匀分布有关,也可能是锻后终锻温度过高或冷却速度太缓慢而产生。