电动后桥壳断裂原因

梁 良,诸葛六英

(1.柳州市质量检验检测研究中心,柳州 545005;2.柳州职业技术学院,柳州 545005)

随着电动汽车行业的不断发展,各传统汽车零部件企业也越来越关注新能源领域,并积极布局相关零部件配套产业。电动汽车驱动后桥壳作为汽车的重要零部件,一方面要采用轻量化的设计以适应汽车电动化的需求,另一方面需要确保汽车在多种工况下经受住严峻的强度考验。电动汽车驱动后桥壳设计的合理性以及工作时的可靠性直接关系到汽车的行驶安全[1]。某汽车零部件公司生产的电动后桥壳在路试行驶约2 300 km后发生断裂[见图1a)]。在4次实验室台架疲劳试验中,当试验进行至30万次~40万次时,后桥壳均发生断裂,且断裂位置均为包壳与套管的环焊缝处 [见图1b)]。

图1 断裂后桥壳的宏观形貌

该电动后桥采用三段插管式设计,套管与包壳间通过环焊连接。为了防止焊接过程中铁水漏入桥壳内部,套管与包壳之间通过衬套连接。因为包壳与套管的内径不一致,两者间存在内错边,所以衬套采用台阶变径设计。衬套外径大于包壳和套管的内径,衬套上有长度为6 mm的开口,要求在压装后该开口长度小于3 mm。笔者对断裂电动后桥壳进行一系列理化检验,分析了后桥壳断裂的原因,并提出了相应的改进建议,以避免该类事故再次发生。

1 有限元仿真分析

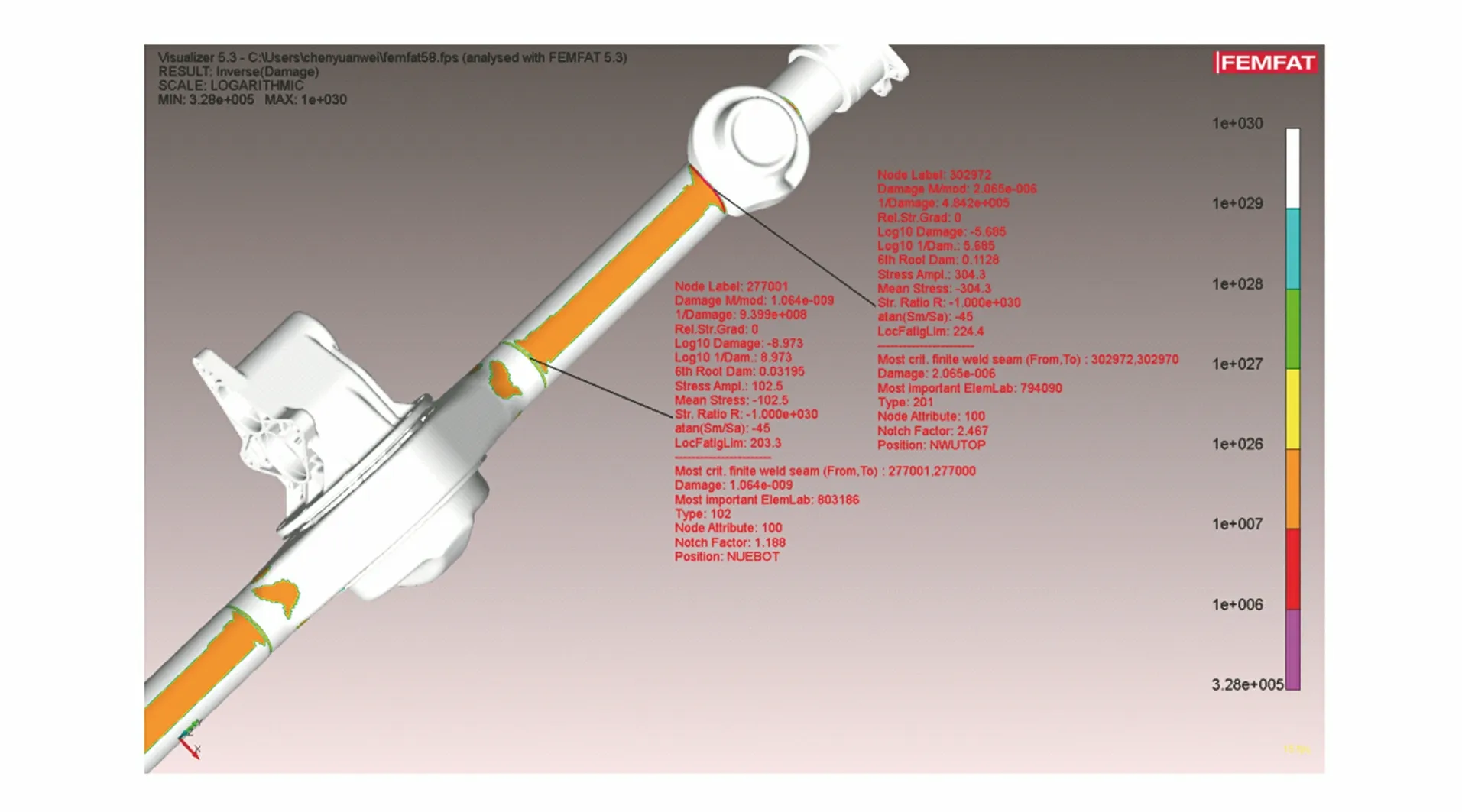

采用有限元仿真分析的方法,对包壳与套管的环焊缝处进行疲劳分析,当加载力为满载工况的2.5倍时,焊缝开裂位置的疲劳循环次数大于百万次,发生疲劳断裂的位置为弹簧座焊缝(见图2)。因此,在正常情况下,后桥壳不会在环焊缝处发生断裂。

图2 在2.5倍满载工况下包壳与套管环焊缝处的疲劳寿命云图

表1为不同熔深下包壳与套管环焊缝处的应力分析结果,可见当焊缝熔深达到设计标准要求的90%板厚时,2.5倍满载工况下焊缝处最大应力为208 MPa,焊缝疲劳后备系数为1.18;当焊缝熔深达到设计标准要求的100%板厚,且与衬套完全焊成一体时,2.5倍满载工况下焊缝处最大应力为100 MPa,焊缝疲劳后备系数为2.46。可以看出,当焊缝熔深达到设计要求的90%板厚时,理论上能满足极限工况的要求。当焊缝处有焊接缺陷或焊缝熔深不达标的情况时,会在焊缝处出现较大的应力集中,因此,在2.5倍满载工况下,后桥壳仍存在早期疲劳断裂的风险[2-3]。

表1 不同熔深下包壳与套管环焊缝处的应力分析结果

2 理化检验

2.1 宏观观察

后桥壳断口的宏观形貌如图3所示,可见断裂位于包壳与套管环焊缝处,且靠包壳一侧,断裂部位外表面未见明显的损伤或缺陷;断面靠包壳内侧有数个光滑、光亮区域,初步判断为疲劳扩展区,面积约占断口截面的1/7;其余断面呈粗糙纤维状,为瞬间断裂区;断口沿着裂纹源向外扩展,最终发生断裂。

图3 后桥壳断口的宏观形貌

2.2 扫描电镜(SEM)分析

将后桥壳断口经超声清洗后,使用SEM进行观察,结果如图4所示。由图4可知:断口有多个裂纹源,均位于断口界面内侧;起裂源区为解理形貌,并且有少量挤压变形小平台,呈典型疲劳断裂特征,解理形貌呈大应力条件下的穿晶断裂特征;疲劳区为解理与韧窝形貌交替出现,且解理区大于韧窝区;最后断裂区域为韧窝+撕裂形貌。说明后桥壳在断裂时,焊缝部位受到了较大的应力,发生了低周疲劳断裂。

图4 后桥壳断口的SEM形貌

2.3 化学成分分析

对断裂后桥壳的套管和包壳进行化学成分分析,结果如表2所示。可见套管和包壳的化学成分符合GB/T 699—2015 《优质碳素结构钢》和Q/BQB 310—2019 《汽车结构用热连轧钢板及钢带》的要求。

表2 断裂后桥壳套管和包壳的化学成分分析结果 %

2.4 金相检验

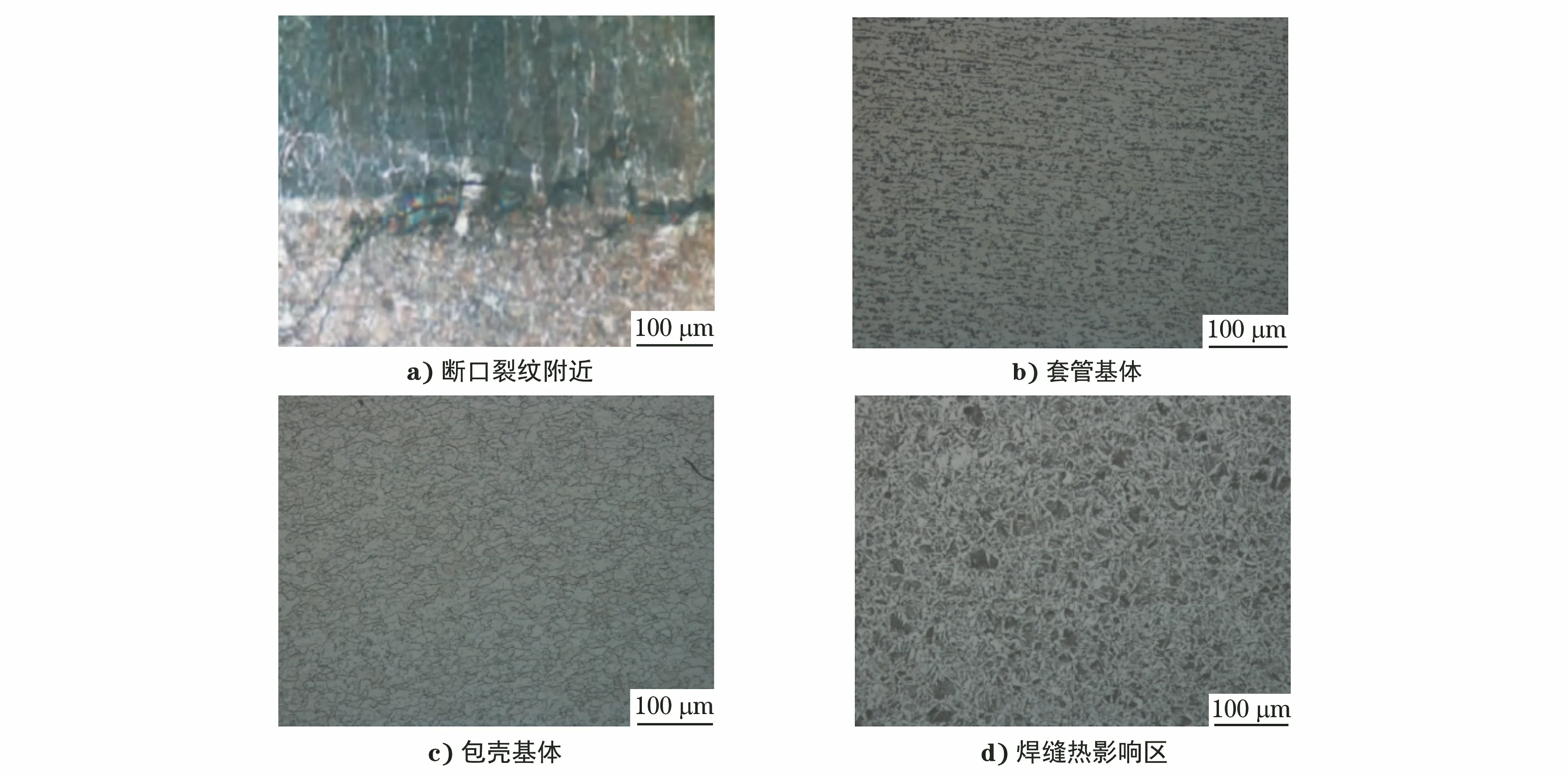

在后桥壳断口垂直于焊缝处取样,经研磨、抛光后,用4%(体积分数)的硝酸乙醇溶液腐蚀,然后用光学显微镜观察,结果如图5所示。由图5可知:裂纹多始于未焊透的包壳断面与焊缝形成的尖角处,沿焊缝融合线向内扩展,并衍生出次级裂纹;套管基体及包壳基体的显微组织为均匀铁素体+珠光体,呈带状分布;焊缝组织为柱状晶组织,热影响区为珠光体+铁素体+粒状贝氏体混合组织,部分焊缝区魏氏组织达到4级,热影响区魏氏组织达到3级,不符合技术要求(焊缝区魏氏组织不大于3级,热影响区魏氏组织不大于2级)[4]。

图5 后桥壳断口的微观形貌

2.5 焊缝熔深测试

由有限元仿真分析结果可知,焊缝熔深对包壳与套管处环焊缝的疲劳后备系数有直接影响。产品技术要求:焊缝熔深达到90%板厚(不小于2.7 mm),焊缝宽度为12~15 mm,焊缝偏移量小于1 mm。

表3为断裂后桥壳焊缝熔深的测试结果,可见焊缝宽度的合格率达到了93.75%,焊缝偏移量的合格率为81.25%,套管侧焊缝熔深的合格率为90.63%,但包壳侧焊缝熔深的合格率仅为56.25%。焊缝偏移量合格率偏低的主要原因为,部分套管与包壳的拼装间隙大于技术要求,导致部分环焊缝存在焊偏的情况。包壳侧焊缝熔深的合格率低的原因为,套管与包壳间的轴向间隙较大,且衬套开口过大,为了避免铁水和焊渣进入后桥壳,选择了拉焊焊接,导致部分区域的包壳端面无法被焊透,并形成了尖角。

表3 断裂后桥壳焊缝熔深的测试结果

3 综合分析

由上述分析结果可知,套管和包壳的化学成分满足相关标准要求。由有限元仿真分析可知,易发生疲劳断裂的危险位置为弹簧座焊缝,而开裂焊缝处不易发生断裂,但该区域的焊缝熔深将对后桥壳可承受的应力大小有重要影响,该区域在极限工况下依然存在早期疲劳断裂的风险。

由断口分析及焊缝熔深测试结果可知,后桥壳断裂与包壳和套管处环焊缝的焊接质量有直接关系,疲劳裂纹起源于环焊时形成的尖角。受衬套结构、拼装间隙以及焊接工艺等因素的影响,包壳和套管间存在轴向间隙,且衬套开口过大,为了避免铁水和焊渣进入后桥壳,选择了拉焊焊接,该方法无法完全焊透包壳端面,导致包壳端面与焊缝熔池间形成尖角,并在尖角处产生应力集中,最终使后桥壳发生断裂。此外,焊缝质量控制不稳定、焊缝热影响区魏氏组织超标、焊缝熔深合格率低且一致性差等问题也是造成后桥壳断裂的原因[5]。

未被焊透的包壳端面尖角处形成了较大应力集中,疲劳裂纹在尖角处形成,沿着焊缝融合线向内扩展,主裂纹衍生出次级裂纹,并向焊缝内部方向发展[6]。随着裂纹的不断扩展,焊缝区域可承受的应力不断减小,当承载极限小于所受到的应力时,后桥壳在该区域发生断裂。

4 结论及建议

4.1 结论

后桥壳的包壳和套管间环焊缝处产生了应力集中,焊缝质量控制不稳定、焊缝热影响区魏氏组织超标、焊缝熔深合格率低且一致性差,最终导致后桥壳发生断裂。

4.2 建议

(1) 更改包壳与套管间的错边结构,将两者间的内错边设计改为外错边,并取消衬套台阶。将焊缝熔深提高至设计标准要求的100%板厚,并确保衬套不被焊穿。

(2) 压装后,确保衬套开口长度小于2 mm。将套管与包壳间的拼装间隙由2~3 mm调整至1.5~2.5 mm。将衬套开口方向调整至上壳侧,并与接口法兰面纵焊缝夹角呈45°。

(3) 优化焊接工艺,将焊接电流由200~205 A调整至210~230 A,焊接速率由20 s/圈调整至22 s/圈,起弧点由下壳侧调整至上壳侧,与后盖面纵焊缝夹角呈30°。