形变马氏体对奥氏体不锈钢力学性能的影响

徐懿仁,尤景泽,孙永辉,刘 凯,刘 文

(1.中国石油化工股份有限公司 九江分公司,九江 332000;2.中国特种设备检测研究院,北京 100029)

奥氏体不锈钢具有较高的强度、优良的塑性和韧性以及优异的耐腐蚀性能,在石油、化工等领域应用广泛。研究表明,在冷加工过程中不锈钢发生变形,使部分奥氏体组织发生形变,产生了马氏体[1],并且不锈钢的变形量越大,马氏体的相变量越大。马氏体相变会导致不锈钢的耐腐蚀性和延伸性降低,从而导致工业生产设备失效。国内外许多学者针对该问题展开了研究,研究方法普遍为通过不同的应变速率和变形量对奥氏体不锈钢进行预拉伸,从而预制出形变马氏体,但在一定程度上也间接影响了材料的力学性能。笔者选用在冷变形下更容易产生形变马氏体的S30408、S30409、S32168奥氏体不锈钢,在不同的低温环境下对材料进行相同变形量和应变速率的预拉伸,预制出不同含量形变马氏体的试样,对比3种奥氏体不锈钢的力学性能,探索温度对奥氏体不锈钢中马氏体转变的影响,定量化表征了马氏体转变引发不同材料力学性能的变化。

影响马氏体转变的因素主要为奥氏体不锈钢的稳定性、变形量及应变速率。按照奥氏体的稳定性,奥氏体不锈钢可分为稳态和亚稳态奥氏体不锈钢。亚稳态奥氏体不锈钢在冷变形下更容易产生马氏体,如冷加工后,304钢、304L钢和321钢易产生马氏体,而316钢、316L钢不产生马氏体。奥氏体不锈钢中的Ni、N、C、Mn等奥氏体化元素越多,奥氏体就越稳定;而Cr、Mo、Nb等铁素体化元素在固溶体中具有扩散作用,能阻止奥氏体转变为马氏体,但是铁素体化元素含量过多会促使奥氏体向马氏体、铁素体转化。在相同条件下,变形量或应变速率越大,奥氏体不锈钢产生的形变马氏体含量越高[2]。

1 试验材料及方法

1.1 试验材料

选用S30408、S30409及S32168亚稳态奥氏体不锈钢钢板进行试验,3种奥氏体不锈钢的化学成分如表1所示。将3种钢板加工成尺寸为20 mm×20 mm×800 mm(长×宽×高)的矩形板条试样。

力学性能测试中拉伸试样的规格参照GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》中的R7试样(平行段直径为5 mm的棒状拉伸试样);冲击试样的规格参照GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》中的V型缺口试样,试样尺寸为10 mm×10 mm×55 mm(长×宽×高)。

1.2 试验方法

在-10,-40,-70,-100,-130 ℃及室温(20 ℃)环境下,对矩形板条试样进行预拉伸试验,为了避免高应变速率及大变形量对材料造成应变强化,以0.000 25 s-1的应变速率将试样从原始状态拉伸至10%的变形量,从而预制出形变马氏体。奥氏体具有顺磁性,马氏体具有铁磁性,因此采用Feritscope MP30型铁素体测量仪,通过测量导磁率的强弱来分析奥氏体不锈钢中的形变马氏体含量。

用铁素体测量仪对预拉伸后的试样进行测量后,在试样中部进行二次取样,分别进行拉伸、冲击及硬度测试,并将测试结果与原始材料测试结果进行对比,分析奥氏体不锈钢中形变马氏体含量对材料力学性能的影响。

2 试验结果及分析

2.1 预拉伸试验

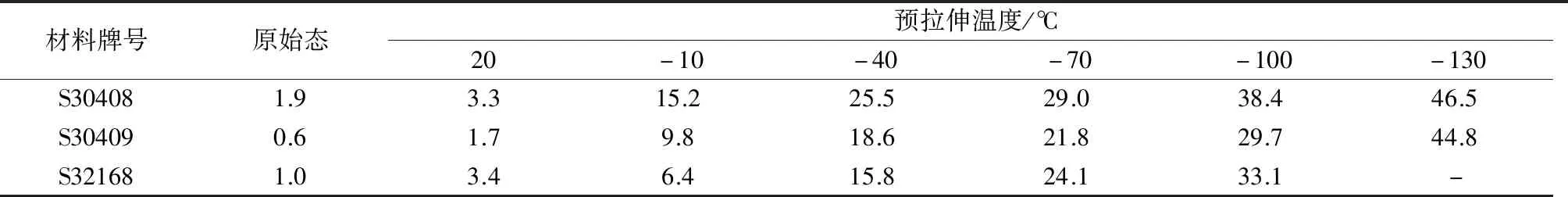

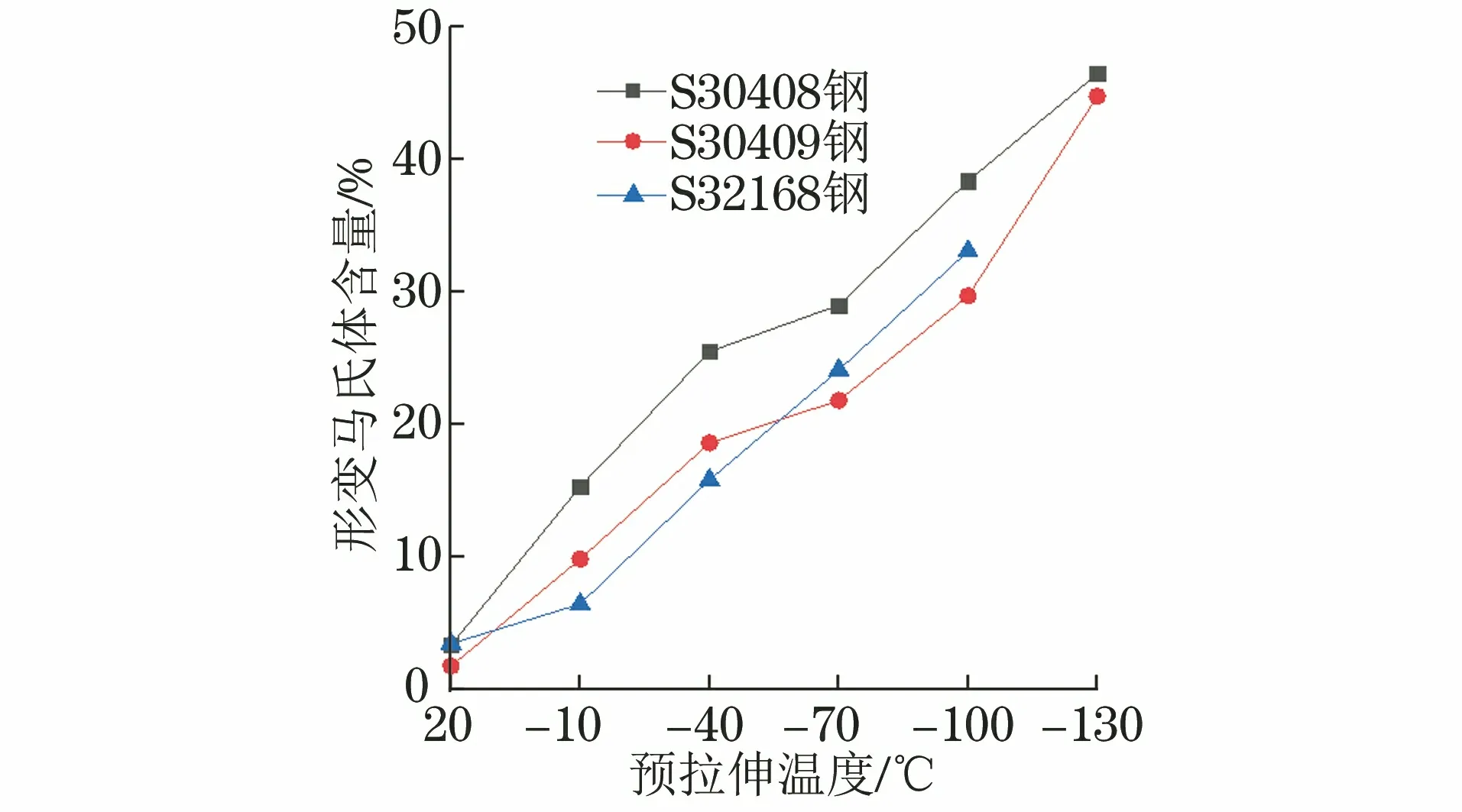

将3种材料在不同温度下进行预拉伸,应变速率为0.000 25 s-1,变形量为10%。预制出形变马氏体后,测量试样的形变马氏体含量,结果如表2和图1所示,可知低温环境下奥氏体不锈钢发生变形时,预拉伸温度对形变马氏体含量的影响较为明显,3种材料的形变马氏体含量均随温度的降低而增加。

表2 3种材料在不同温度环境下进行预拉伸后的形变马氏体含量 %

图1 3种材料不同预拉伸温度与形变马氏体含量的关系曲线

2.2 拉伸试验

按照GB/T 228.1—2021,对不同形变马氏体含量的试样进行拉伸试验,结果如图2所示。从图2可以看出:3种材料随着形变马氏体含量的增加,材料的屈服强度及抗拉强度均有明显升高,但断后伸长率逐渐降低;当3种材料的形变马氏体含量超过5%时,断后伸长率均低于标准要求的下限,随着形变马氏体含量的增多,材料的断后伸长率降低更为明显;当3种材料的形变马氏体含量超过30%时,材料的断后伸长率约为25%。由此可见,较高的形变马氏体含量虽提升了材料的强度,但降低了材料的应变容限,显现出不锈钢材料典型的应变强化特征。

图2 不同形变马氏体含量试样的拉伸试验结果

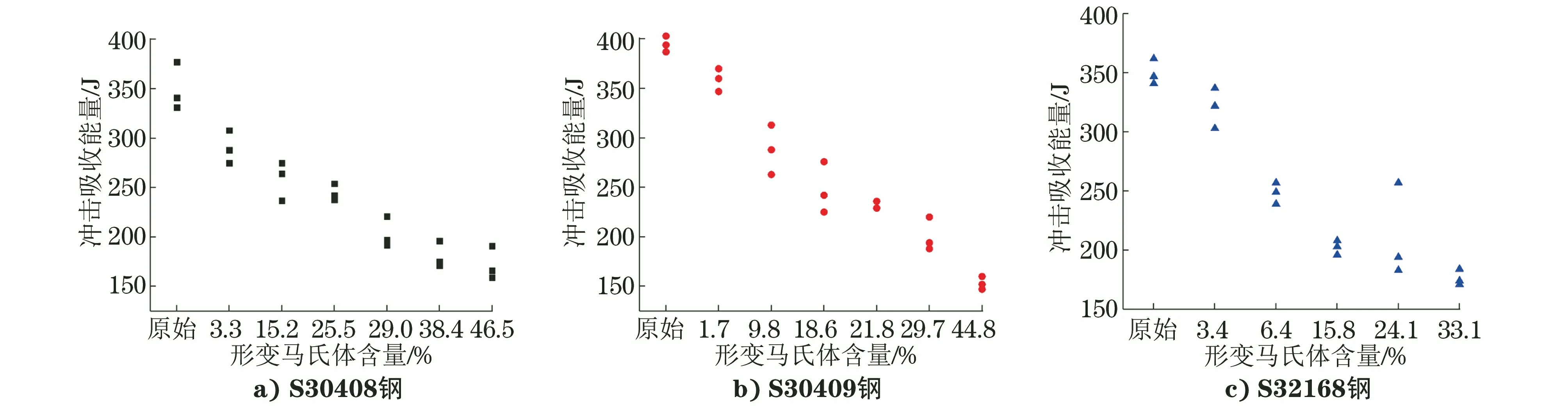

2.3 冲击试验

按照GB/T 229—2020对不同形变马氏体含量的试样进行冲击试验,结果如图3所示。从图3可以看出:随着形变马氏体含量的增加,材料的冲击吸收能量逐渐下降,证明了形变马氏体会导致材料的韧性下降。

图3 不同形变马氏体含量试样的冲击试验结果

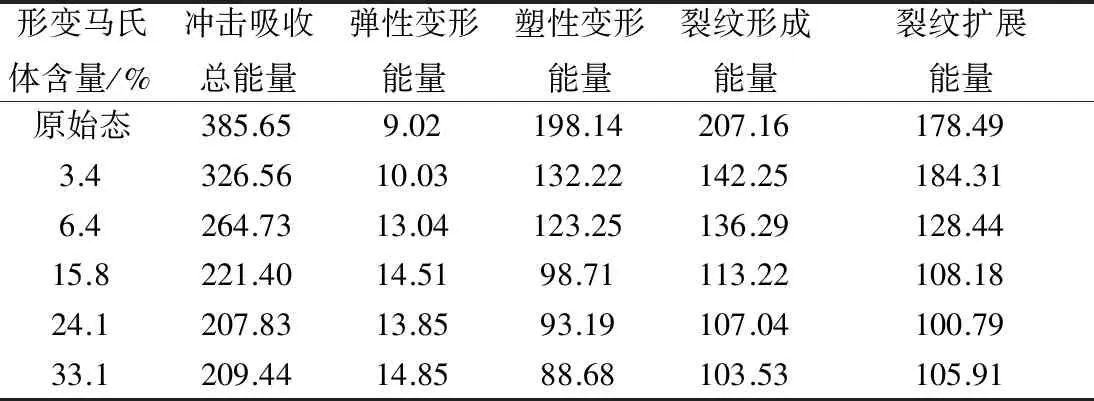

3种材料在各个冲击试验阶段的能量测试结果如表3~5所示,可以看出弹性变形能量随形变马氏体含量的增加逐渐增加,说明材料发生弹性形变所需要的能量逐渐增加,形变马氏体含量的增加使材料更难发生弹性变形,材料韧性逐渐降低;裂纹形成能量随形变马氏体含量的增加逐渐降低,说明随着形变马氏体含量的增加,冲击试样缺口处更容易产生裂纹,材料韧性逐渐降低;裂纹扩展能量随着形变马氏体含量的增加逐渐降低,说明形变马氏体含量的增加使冲击试样缺口处裂纹的扩展速率变大,材料更容易断裂。

表3 S30408钢在各个冲击试验阶段的能量测试结果 J

2.4 硬度测试

按照GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1部分:试验方法》对不同形变马氏体含量的试样进行硬度测试,测试点位于试样的1/2厚度位置,3种材料的硬度测试结果如图4所示。由图4可以看出:随着形变马氏体含量的增加,材料的硬度也随之增加;S30408钢和S30409钢的硬度增加较为明显,形变马氏体含量超过40%时,材料的表面硬度均达到了400 HV以上;S32168钢中的形变马氏体含量超过15%时,材料的硬度增长趋于平缓,形变马氏体含量为33.1%时,硬度达到了280 HV以上。由此可见,形变马氏体会使材料发生硬化。

表4 S30409钢在各个冲击试验阶段的能量测试结果 J

表5 S32168钢在各个冲击试验阶段的能量测试结果 J

图4 不同形变马氏体含量试样的硬度测试结果

3 结论

由上述试验结果可知,S30408钢、S30409钢、S32168钢材料会在形变过程中产生形变马氏体。材料在低温环境下发生形变时,随着温度的降低,产生的形变马氏体逐渐增多。拉伸试验、硬度测试以及冲击试验的结果表明,材料中形变马氏体含量高,会使材料硬化且强度变大。冲击试样缺口处裂纹扩展速率也随着马氏体含量的增加逐渐加快,导致材料的冲击韧性下降。当马氏体含量超过5%时,3种材料的断后伸长率均低于标准要求的下限(40%),并随着形变马氏体含量的增多,材料的断后伸长率降低更为明显;当马氏体含量超过30%时,3种材料的断后伸长率仅约为25%。在奥氏体不锈钢容器的生产和低温使用中应注意控制材料的变形量,减少变形过程中马氏体的转变,避免引起材料的性能劣化。