某电厂汽包分散下降管恒力吊架故障原因

刘 明,解 鑫,王一劼,陈志荣

(1.华电电力科学研究院有限公司,杭州 310030;2.福建华电永安发电有限公司,永安 366000)

恒力吊架的输出载荷恒定,可以为管道和设备提供恒定的支承力,不会给管道和设备带来附加应力,避免管道系统产生危险的弯曲应力,广泛应用于电力、石化等行业。许多学者对恒力吊架载荷偏差、恒定度(Δ)超标导致管道位移异常的情况进行了大量研究[1-2],管道位移异常对管道本身以及连接设备的安全会产生不利影响[3]。

在火电厂水循环回路中,汽包下降管是电厂水循环的重要组成部分。汽包下降管接口处是汽包的主要应力集中区域[4],也是裂纹缺陷的多发区域[5],下降管的工作位移、应力状态会对汽包接口的端口推力产生影响。针对某电厂下降管位移异常情况,笔者进行了一系列理化检验,以避免该类问题再次发生。

1 现场故障介绍

某300 MW亚临界参数循环流化床锅炉采用单汽包、自然循环模式,锅炉的水循环采用集中供水,分散引入、引出的方式,给水进入汽包后,通过集中下降管和分散下降管分别引入水冷壁下集箱和水冷蒸发屏进口集箱中,下降管的设计参数如表1所示。

表1 下降管的设计参数

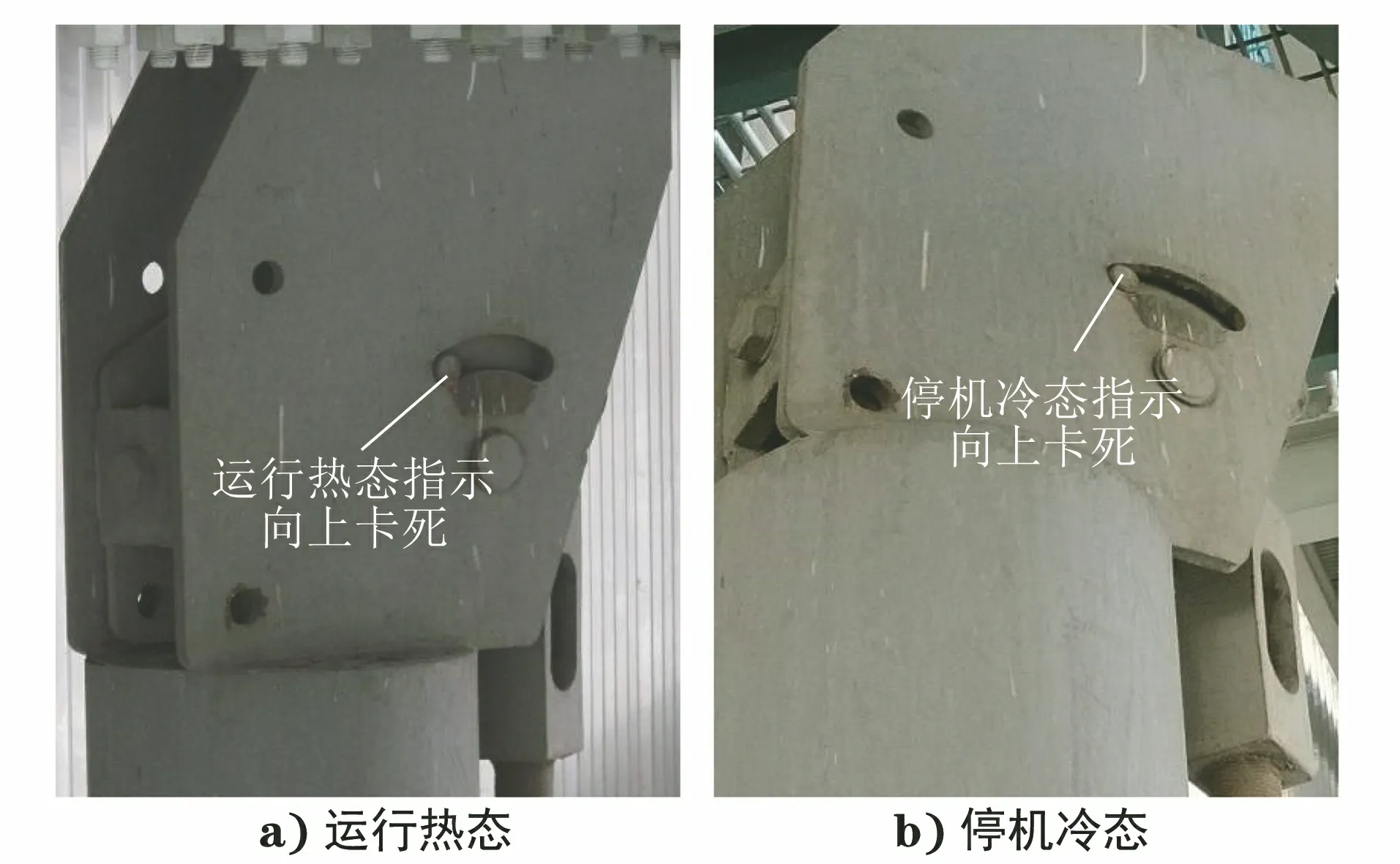

两根分散下降管左右对称布置,每根管道上布置有1组弹簧吊架、2组恒力吊架,现场检查显示所有恒力吊架的冷、热态均指示向上卡死(见图1),管道在对应吊点处的竖直向位移为0,与管道热膨胀设计的计算位移不符。

图1 恒力吊架冷热态指示状态

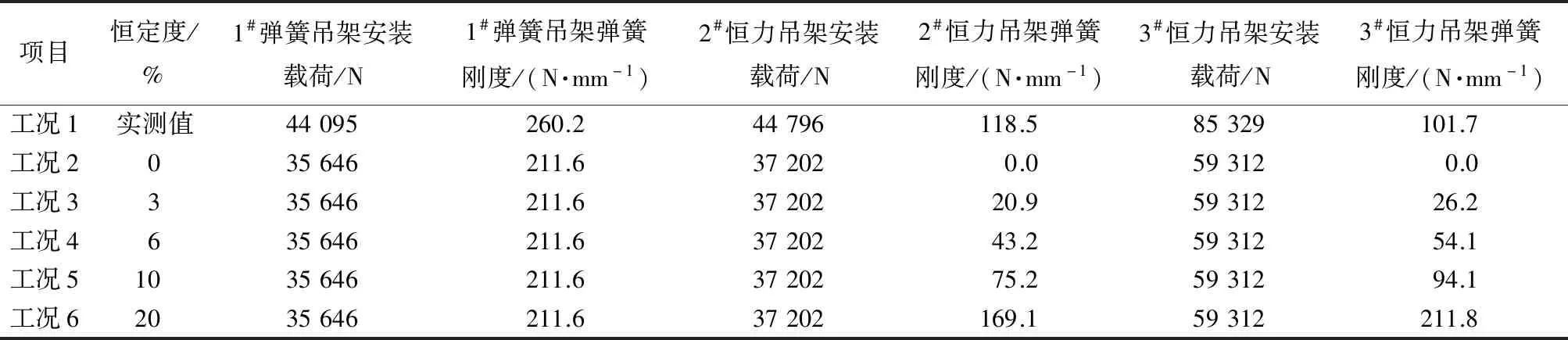

2 吊架载荷性能测试

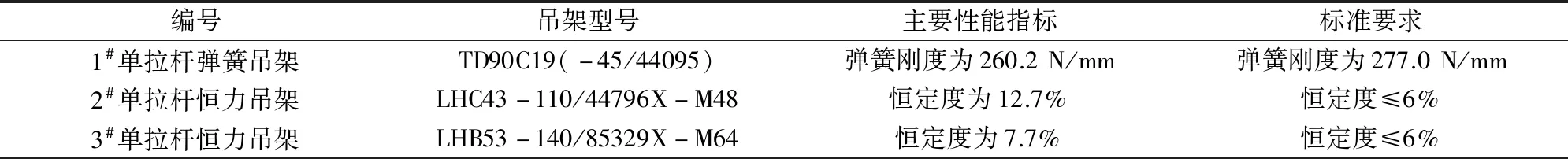

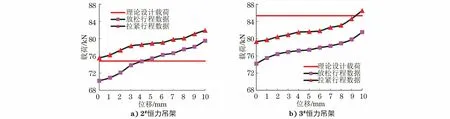

选取炉右侧分散下降管上的3组吊架,用MP10-A型载荷位移测试仪进行现场载荷性能测试,3组吊架的设计型号及主要性能测试结果如表2所示,可见2#,3#恒力吊架的恒定度均超过DL/T 1113—2009 《火力发电厂管道支吊架验收规程》要求,其中2#,3#恒力吊架的载荷-位移曲线如图2所示。

表2 3组吊架设计型号及主要性能测试结果

图2 2#,3#恒力吊架的载荷-位移曲线

考虑到吊架的冷、热态均指示向上卡死,初步怀疑吊架选型过大,吊架载荷超过管道在吊架处的吊点力,因而拆除2#,3#恒力吊架,在原吊点处用手拉葫芦及载荷传感器吊挂管道,并保持管道高度不变,测量管道的实际吊点力,测试结果显示:2#恒力吊架的吊点力为38.1 kN,3#恒力吊架的吊点力为58.9 kN。利用CAESAR II软件进行管道吊架选型计算,计算得到1#,2#,3#吊架吊点的冷态载荷分别为35 646,37 202,59 312 N,计算结果和实际吊点力的测试结果相符,说明实际吊架选型远大于吊点力,造成管道无法拉动吊架,吊点处的竖直向热位移为0,管道的热膨胀量完全被吊架间的弯管吸收。

3 有限元仿真分析

3.1 计算模型

根据管道的实际尺寸及布置形式,建立炉左侧分散下降管的三维有限元模型,并划分网格,全部采用六面体单元,沿管道壁厚方向划分3层单元,整个模型共划分58 752个单元,利用弹簧单元模拟吊架载荷,SA106C钢材料的计算参数如表3所示,有限元模型如图3所示。

表3 SA106C钢材料的计算参数

图3 炉左侧分散下降管的三维有限元模型

3.2 分析工况及边界条件

以理论设计条件(18.773 MPa,361 ℃)为热态计算状态,采用冷态吊零原则。在有限元模型中吊架载荷采用初始集中力+弹簧单元刚度的方式进行模拟,初始集中力即为安装载荷,弹簧吊架吊点处的弹簧单元刚度设定为实际弹簧刚度,对恒力吊架处的弹簧单元刚度进行计算。

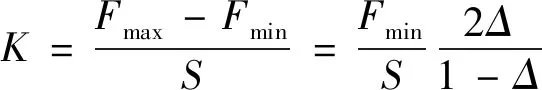

假定恒力吊架在上极限位是最小输出载荷Fmin(安装载荷),下极限位是最大输出载荷Fmax[6],并假定中间载荷线性变化,根据恒定度Δ计算公式进行推导,可得吊架整个位移行程S内的等效弹簧刚度K的计算公式如式(1)所示。

(1)

3.3 计算结果

各工况下计算吊架载荷的边界条件如表4所示,各工况下的吊点热位移计算结果如表5~7所示(其中x向为炉左至炉右,y向为汽机至锅炉,z向为竖直向上),2#恒力吊架的整个位移行程S=110 mm,3#恒力吊架的整个位移行程S=140 mm。工况1下2#,3#吊点的z向热位移为0,与现场实际一致。对比工况2~6可以发现,随着恒力吊架恒定度的增大,对应吊点的z向位移不断减小,相较于理论恒定状态(工况2),恒定度在10%(工况5)时,2#,3#吊点的z向热位移分别减小了57%和34%,这也是很多汽水管道的竖直向热位移实测值小于计算值的一个重要原因[7]。z向热位移减小后,管道总体膨胀长度不变,导致x向的热位移发生改变。

表4 各工况下计算吊架载荷的边界条件

表5 各工况下吊点的z向热位移计算结果 mm

表6 各工况下吊点的x向热位移计算结果 mm

表7 各工况下吊点的y向热位移计算结果 mm

各工况下管道最大等效应力的计算结果如表8所示,相较于理论恒定状态,恒力吊架完全卡死的状态下,管道的最大等效应力提高了约9%。随着恒定度的增大,管道最大等效应力略有提升,但提升幅度很小,说明在管道柔性较大的情况下,管道自身能够较好地吸收热膨胀量[8],并不会因为竖直向热位移的减小而显著提高管道的应力水平。

表8 各工况下管道最大等效应力的计算结果 MPa

各工况下管道热态端口的推力和推力矩对比情况如图4所示,可见各工况下端口的推力相差不大,但推力矩相差明显;工况1水冷蒸发屏进口集箱接口的推力矩显著增大,是最小值的6倍左右;推力矩的最小值出现在工况4(恒定度为6%),随着恒定度的减小或增大,推力矩都会增加。运行热态时,管内介质的质量变大,适当增加恒力吊架的恒定度,可以提供额外的输出载荷,以承担增加的介质质量,从而减小对端口的载荷转移。对于一些水介质管道(相对汽介质来说质量较大),适当提高恒力吊架的恒定度对结构受力是有利的。

图4 各工况下管道热态端口的推力和推力矩对比情况

4 端口的应力分析

根据薄壁圆筒的理论计算公式,对水冷蒸发屏进口集箱接口的应力进行计算,结果显示端口的最大轴向应力为152.1 MPa。下降管与汽包接口为插入式焊接结构,汽包规格为2 090 mm×145 mm(外径×壁厚),建立接口附近的局部汽包结构及所连接的部分管段模型,在管道计算模型中读取对应端面的位移数据,作为边界条件添加在汽包接口分析模型的管道边界上[9],计算得到设计运行工况下分散下降管汽包端口的应力分布情况如图5所示,可见主要拉应力区位于-x向的焊缝下边缘处,最大拉应力为193.7 MPa。

图5 设计运行工况下分散下降管汽包端口的应力分布情况

水冷蒸发屏进口集箱及汽包接口附近的最大应力均位于管道外表面局部区域,参照管道设计规范,对局部应力取许用应力的3倍进行校核[10],材料热态时的3倍许用应力为389.1 MPa,可知在恒力吊架实际竖直向热位移为0的情况下,分散下降管两端口的最大应力仍在安全范围内,且仅达到许用应力的50%,能够满足结构安全、稳定运行的要求。

5 结语与建议

分散下降管所有恒力吊架的冷、热态均指示向上卡死,管道在对应吊点处的竖直向位移为0的原因是恒力吊架选型过大,且实际安装的恒力吊架恒定度指标不满足规范要求。在一些冷、热态管道系统质量变化较大的情况下,适当提高恒力吊架的恒定度,对结构受力是有利的。在目前管道热位移严重受阻的情况下,管道最大应力仅升高了约9%,端口推力矩显著提高,不过端口区域的应力仍在安全范围内,这是因为选用了柔性较大的管道,满足了安全运行的需要,确保机组建成投产10年以来相关结构状态仍保持正常。

建议电厂方在下次检修时按照实际载荷对所有恒力吊架进行更换安装。