检查杆断裂原因

付洋洋

(上海材料研究所有限公司 检测中心,上海 200437)

碳素钢是指碳元素质量分数为0.021 8%~2.11%的铁碳合金,碳素钢具有较高的屈服强度和高性价比,在许多领域应用广泛[1]。某单位所用的检查杆在运行期间发生断裂,该检查杆的材料为Q235B钢,经锻造处理、机械加工整体尺寸后,进行表面处理,表面处理的方式为冷镀锌+防水漆。断裂检查杆的宏观形貌如图1所示。笔者对该检查杆进行一系列理化检验分析,查明了检查杆断裂的原因,以避免该类事故再次发生。

图1 断裂检查杆的宏观形貌

1 理化检验

1.1 宏观观察

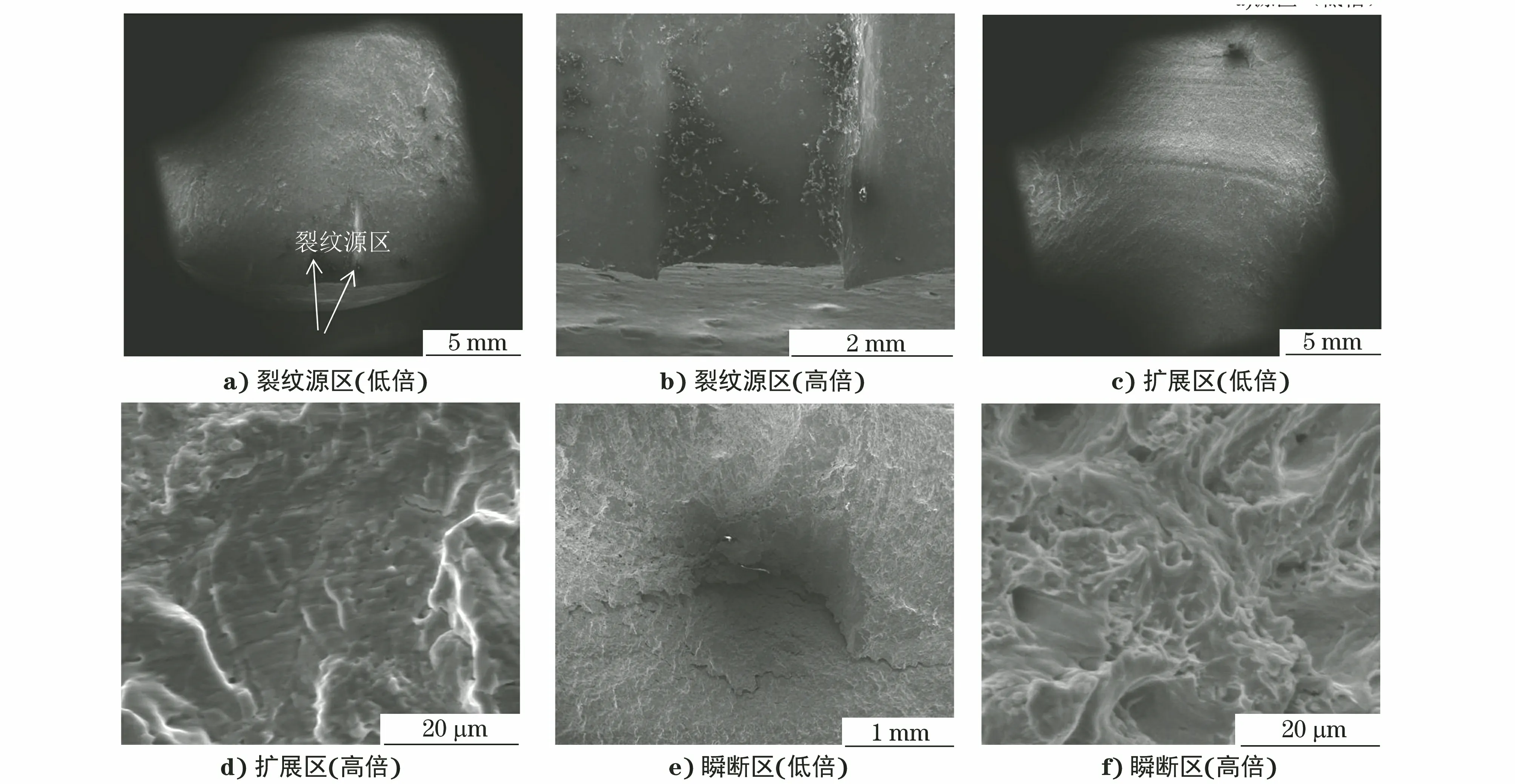

在检查杆断口处截取试样,经超声清洗后置于体视显微镜下观察,结果如图2所示。由图2可知:断口整体较为平整,与轴向大致垂直,未见明显塑性变形;断口上部无金属光泽,发生过严重磨损;断口下部有金属光泽,可见明显的贝纹线,贝纹线指向断口上部的边缘;断口上部边缘为裂纹源区,裂纹源区处可见台阶,符合疲劳断裂的特征。

图2 检查杆断口处的宏观形貌

1.2 化学成分分析

对断裂检查杆进行化学成分分析,结果如表1所示,可见断裂检查杆的化学成分符合GB/T 700—2006 《碳素结构钢》对Q235B钢的要求。

表1 断裂检查杆的化学成分分析结果 %

1.3 力学性能测试

断裂检查杆的力学性能测试结果如表2所示,可见该检查杆的力学性能均符合GB/T 700—2006对Q235B钢的要求。

表2 断裂检查杆的力学性能测试结果

1.4 扫描电镜(SEM)分析

将检查杆断口超声清洗后,进行SEM分析,结果如图3所示。由图3可知:断口磨损较为严重,裂纹源区附近可见明显的台阶特征;扩展区疲劳条带处可见二次裂纹及大致平行的疲劳辉纹;瞬断区可见韧窝形貌。

图3 断口的SEM形貌

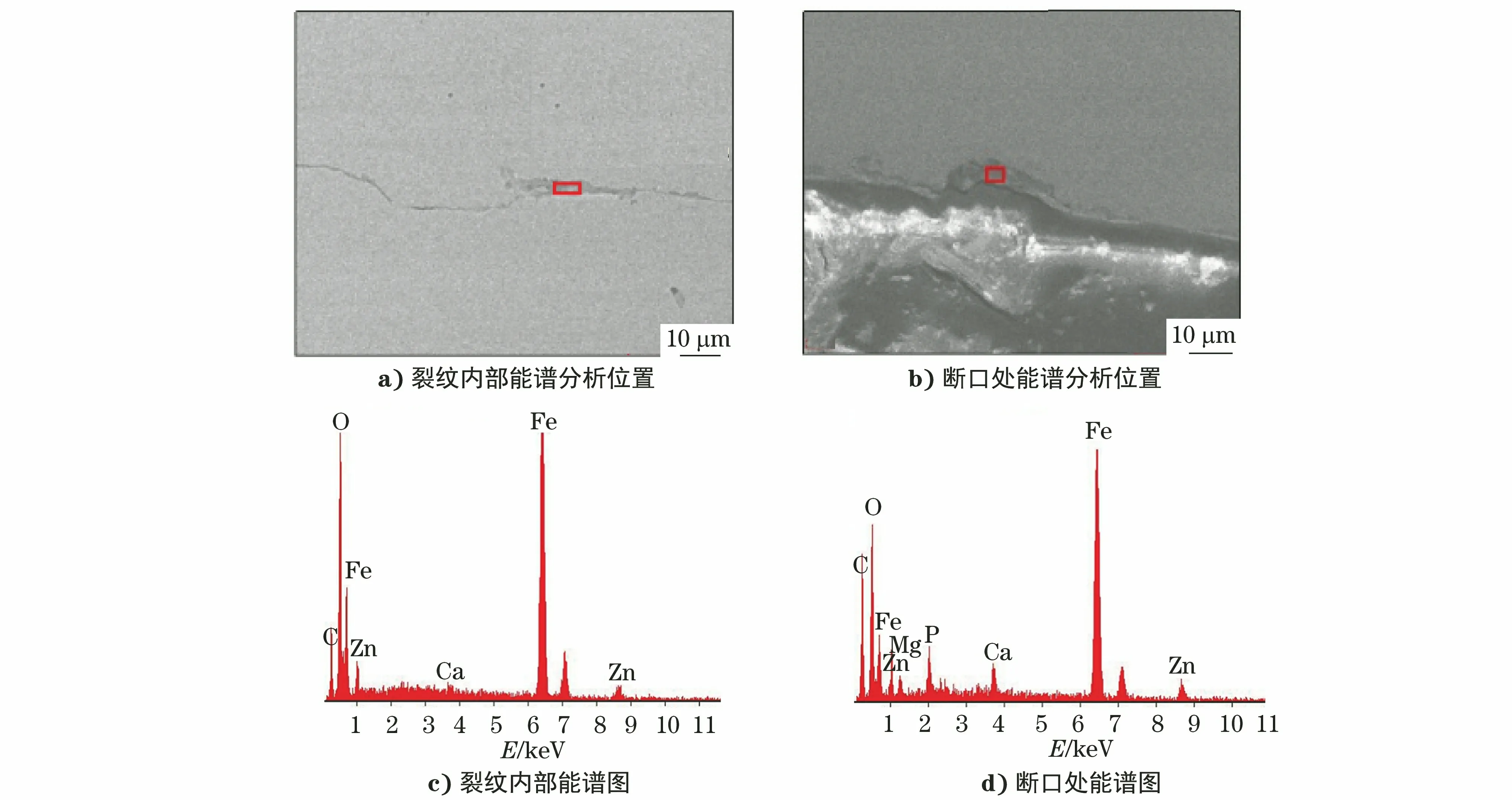

1.5 能谱分析

在检查杆断口处截取剖面试样,然后进行能谱分析,结果如图4所示。由图4可知:在裂纹内部和断口处均能发现Zn元素,说明裂纹在冷镀锌工艺之前就已经出现,在镀锌的过程中,Zn元素进入到了裂纹内部。

图4 断口剖面处能谱分析结果

1.6 金相检验

在检查杆断口剖面截取试样并进行金相检验,结果如图5所示。由图5可知:断口处显微组织为铁素体+珠光体,在裂纹内部和断口处显微组织发生形变。

图5 断口剖面处的显微组织形貌

2 综合分析

由上述理化检验分析结果可知,断裂检查杆的化学成分和力学性能均符合GB/T 700—2006的要求,该检查杆的显微组织为珠光体+铁素体。断口具有明显的疲劳特征,断口源区磨损较为严重,可见多个台阶,扩展区存在二次裂纹及疲劳辉纹,瞬断区的微观形貌呈韧窝特征。断口剖面处裂纹内部和断口处含有Zn元素,而检查杆在加工完成后进行了冷镀锌处理,说明裂纹在冷镀锌工艺之前就已经出现。在使用过程中,裂纹处属于薄弱环节,容易造成应力集中,受到循环载荷后,检查杆发生疲劳断裂[2-4]。

3 结论及建议

检查杆在冷镀锌之前就已有裂纹存在,受到循环载荷后,该裂纹扩展直至发生疲劳断裂。

建议在锻造加工结束后对检查杆进行无损检测,及时排查检查杆内部的裂纹缺陷,以避免出现该类疲劳断裂事故。