金丝在镀银铜支架上的键合性能研究*

肖雨辰,吴保安,唐会毅,,栾佰峰,谭骁洪, 杨晓玲,蔡欣男,谢 勇,孙 玲,李 凤

(1. 重庆材料研究院有限公司,重庆 400707; 2. 重庆大学 材料科学与工程学院,重庆 400044; 3. 中国电子科技集团公司 第二十四研究所,重庆 400030)

0 引 言

引线键合是集成电路及半导体分立器件在电子封装中广泛应用的技术之一[1]。键合丝作为引线键合的关键材料,能够实现内部芯片与外部框架的电连接,同时还能起到传热等辅助作用。键合丝主要包括金丝、硅铝合金丝、银丝、铜丝等。目前,金丝是在各个领域最常用的键合丝,银丝则主要在LED照明领域应用,而硅铝合金丝、铜丝、等主要用于民用或低档电路中[2-4]。在航空、汽车、导航等对电子元器件可靠性及寿命要求较高的领域,易氧化/硫化的银丝、硬度大易损伤芯片的铜丝仍然无法替代传统的金丝[5-6]。因此直至目前为止,金丝在键合丝材料中的地位仍然无可替代。

近年来,键合金丝的研究仍大多侧重Au丝本身的组织优化与机械性能提升[7, 8],而在可靠性方面,由于Au丝在Al焊盘/支架上的键合是最传统且较为常见的应用情况,因此大多相关报道均局限于研究Au-Al键合界面的组织性能:通过在Au丝的基体中添加合金元素优化Au-Al键合界面的可靠性[9-11]。然而,该类报道也表明,虽然添加Pd、Pt、Cu等元素对键合金丝机械性能及热影响区的调控作用较为明显,但在键合可靠性上,仅能在一定程度上抑制Au-Al键合高可靠性最大的障碍——“紫色瘟疫”AuxAl金属间化物(IMC)的生长[12]。在长时间的时效后,脆性IMC层的厚度仍然能增大至数微米,且往往伴生微裂纹,引起焊点可靠性的大幅度降低及界面电阻的急剧增加[13]。鉴于Au-Al键合可靠性的不足,在需要高可靠性的应用场合,相关电路往往采用Au-Ag键合、Au-Au键合等方式来规避AuxAl,然而对于Au-Ag键合界面可靠性研究的相关报道却很少,在键合金丝日益国产化的今天,不利于高可靠场合中键合金丝及其应用技术的进步。

本文在该现状下,以制备的4N高纯Au丝(>99.99%)将2835LED芯片与镀Ag支架键合,对LED灯珠样品进行较为系统的加速寿命试验,对比试验前后金丝键合强度的变化,研究分析Au-Ag键合界面的元素扩散情况,为高纯金丝在更多场合的高可靠应用起到一定的借鉴及推动作用。

1 实 验

键合金丝制备时,采用5N级黄金为主原料,在真空感应熔炼中加入约600×10-6的其他微量元素用于提升Au丝机械及加工性能,随后进行真空连铸及多模拉拔制备出直径25 μm的Au丝,最后经过在线清洗及退火后复绕至线轴上,得到待用键合金丝样品。制备的键合金丝最终纯度>99.99%,拉断力≥6cN,断裂延伸率≥8%。键合试验采用的2835 LED芯片(Au焊盘)从晶元光电股份有限公司购置,支架(镀Ag)从博罗冲压精密工业有限公司购置。在支架上利用ASM860自动固晶机进行固晶后,采用BBOS模式进行连续打线,以制备的Au丝将芯片与支架进行键合(采用的设备为ASM-XTREME自动焊线机)。最终将LED灯珠以康美特1299硅胶(KMT-1299)进行塑封。

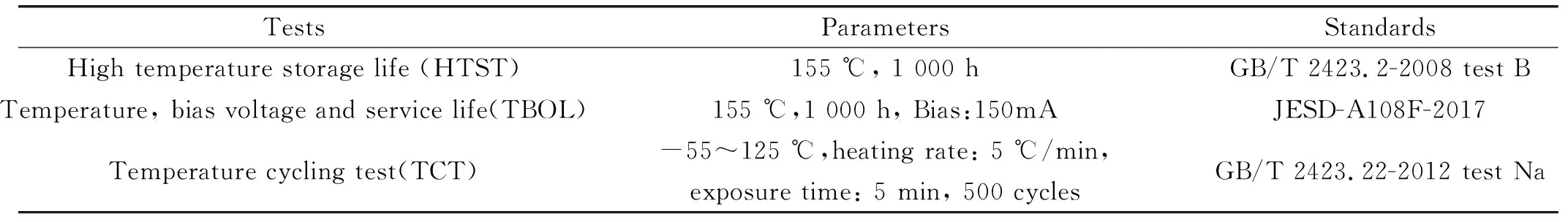

针对Au丝封装的LED灯珠进行的3种加速寿命测试参数见表1,其中,高温储存寿命测试(High-temperature-storage lifetime tests, HTST)和温度、偏压和使用寿命(Temperature, bias and operating life, TBOL)试验在JX-3080B高温恒温箱中进行,温度循环测试(Temperature cycle test, TCT)在EXCAL4025TE温度循环试验箱中进行。TBOL试验后的破坏性拉力测试按照MIL-STD-883H 方法2011.8进行,Au焊球的推力测试按照JESD22-B116B-2017进行。

表1 加速寿命试验参数及参照标准Table 1 Parameters and reference standards of the accelerated life tests

通过机械抛光法制备用于Au-Ag键合点样品,将制备的LED灯珠镶嵌于透明树脂中,并以砂纸研磨至2000目,最后用金刚石抛光膏抛光,得到Au-Ag键合点的截面样品。扫描电镜试验采用的设备型号为EVO 10 CARL ZEISS,元素面分布及线扫描测试在Shimadzu-EPMA 1720电子探针上进行。

2 结果与讨论

2.1 Au-Ag键合后的芯片形貌及键合强度分析

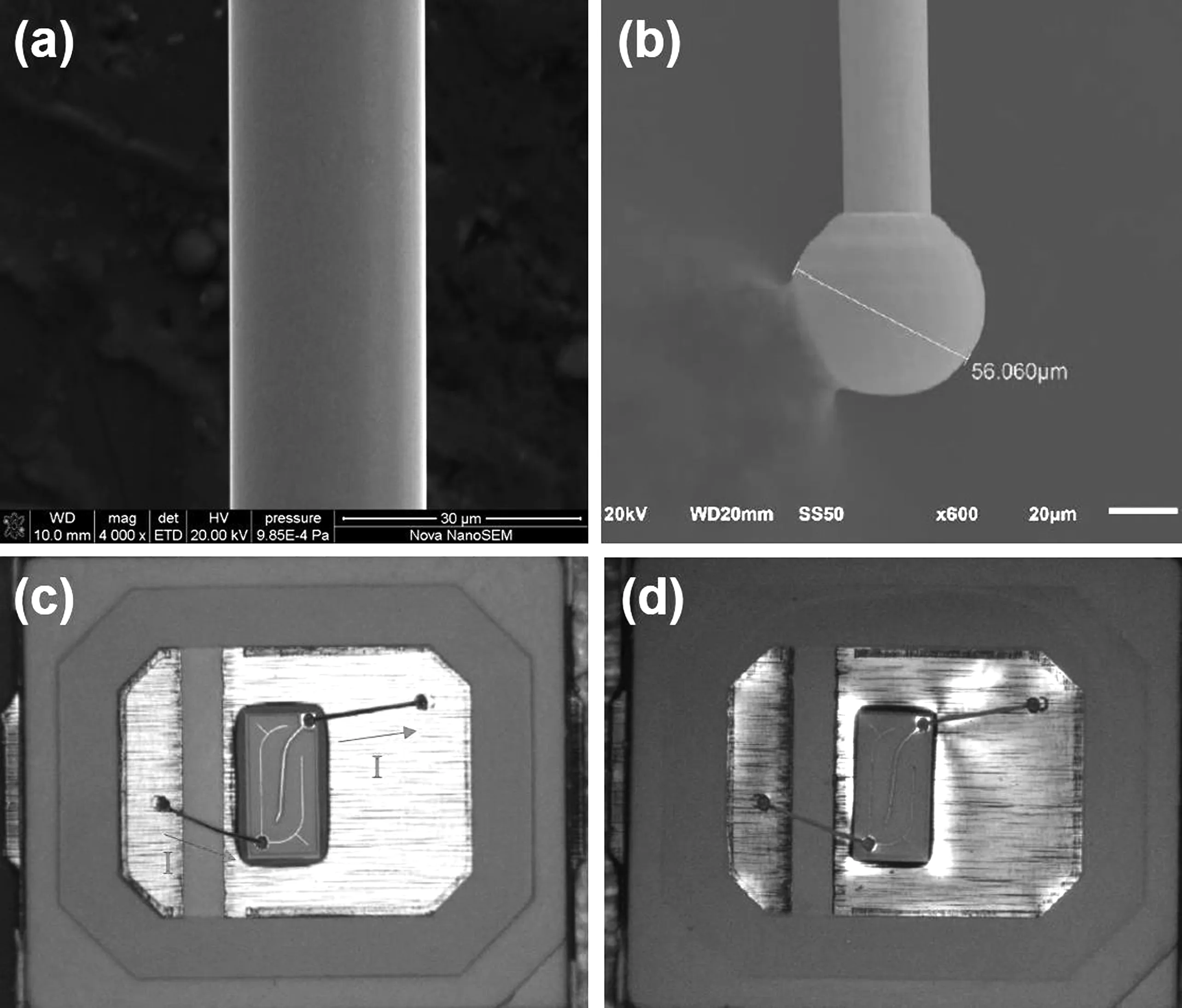

如图1(a)所示,制备的Au丝表面光洁无划痕且直径均匀,从SEM照片中测量得到的直径为25.05 μm。研究表明,适宜的烧球参数对Au丝的可靠性具有重要影响[14],本文通过优化电火花放电烧球的电流大小及时间,形成的无空气球(Fee air ball, FAB)球形度好且无偏心,直径为56.06 μm(图1(b)),处于2倍至2.5倍丝径之间,满足键合使用要求。采用热压超声焊工艺(BBOS模式)Au丝键合LED芯片Au焊盘和底部镀Ag支架,可以看到Au-Au键合点(第一焊点)大小均匀,FAB被劈刀压扁后未超出金焊盘区域。Au-Ag键合点(第二焊点)外观及线弧外观良好(图1(c)),表明制备的高纯Au丝具有良好的可键合特性。图1(c)中标明了灯珠正常工作时的电流方向(后文TBOL试验中施加偏压时的电流方向),LED灯珠中电流由镀Ag支架流向正极Au丝并进入芯片,随后由负极Au丝流向镀Ag支架。灯珠塑封后的外观如图1(d)所示,可知塑封后Au丝的线弧外观及焊点均无明显变化,无踏丝、歪丝,虚焊等现象,表明制备的Au丝能够承受住塑封过程引起的应力。

图1 (a)Au丝的SEM照片;(b)Au丝FAB的SEM照片;(c)打线后的LED灯珠的光学照片;(d)塑封后的LED灯珠的光学照片Fig.1 (a) SEM image of as-prepared Au wire;(b) SEM image of the FAB of Au wire; (c) optical photograph of LED chips after bonding; (d) optical photograph of LED chip after sealing

采用自动焊线机制备足够的LED灯珠样品后进行了表1所示的3种加速寿命实验,试验结果如表2所示。可知,以制备的Au丝打线获得的LED灯珠样品在经过HTST、TBOL及TCT后,均无死灯现象,即制备的Au丝仍然处于可实现芯片与支架电连接的正常工作状态,表明制备的Au丝具有良好的可靠性。

表2 加速寿命试验结果Table 2 Results of the accelerated life test

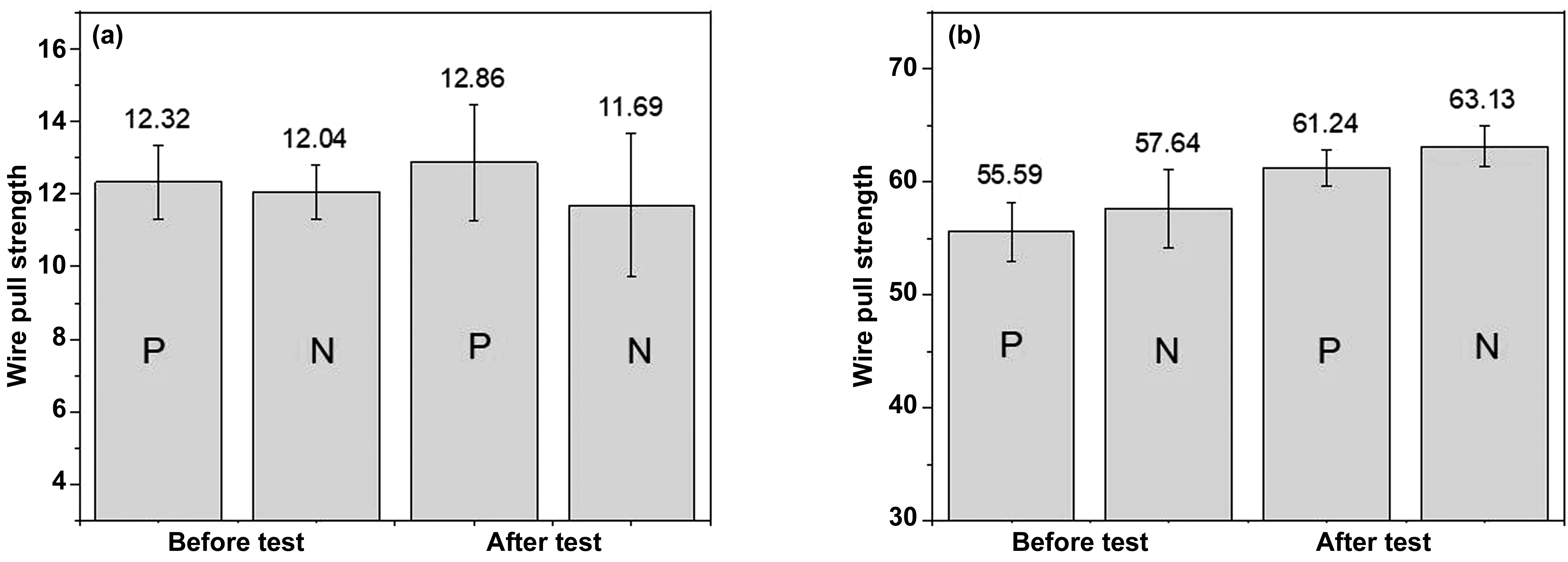

在LED灯珠的服役过程中,长时间的高温及通电状态是最为常见的一种工作条件。为进一步确认Au丝及键合界面在该环境条件下的性能变化情况,分别对TBOL试验前后Au丝的键合拉力及焊点推力进行了测试,结果如图2所示。由图2(a)可知,TBOL试验前后Au丝的线弧拉力均处于0.012 kg左右,远大于MIL-883H要求的0.003 kg要求,且试验前后无明显变化;从图2(b)中可以看到,焊点的剪切力均大于0.05 kg,远大于JESD-22 B116A要求的0.033 kg,并且焊点(Au丝与Ag支架的键合点)的推力值在加速寿命试验后明显上升,其中,正极Au丝的Au-Ag焊点推力均值在TBOL试验后上升0.0057 kg(10.16%),负极Au丝在试验后焊点推力均值上升0.0055 kg(9.52%)。以上结果表明,制备的键合Au丝在高温/电流加载的试验条件下经过1000 h后,其本身的力学性能无明显下降(若有下降,将导致键合拉力下降),且其键合推力的增大意味着Au丝与镀Ag支架之间的可靠性反而有了提高。

图2 TBOL试验前后的(a)引线拉力;(b)焊点推力Fig.2 (a) Wire pull strengths and (b) ball shear strengths before and after TBOL test

2.2 Au-Ag键合点的元素扩散行为研究

为进一步确认所制备的Au丝的可靠性,将TBOL试验后的LED灯珠中硅胶完全溶解去除后,进行了表面形貌观察。如图3(a)所示,试验后Au丝的线弧外观及焊点形貌均无明显变化。为研究试验前后键合界面上的微观组织变化,分别将灯珠中正极Au丝及负极Au丝的Au-Ag键合点机械抛光后进行观察。TBOL前的Au-Ag键合点如图3(b)所示,从背散射电子(BSE)像上可见,Au丝、Ag镀层及支架铜基底3种材料的界面较为清晰,键合界面附近未发现明显的IMC存在。实际上,由于Au与Ag均具有立方结构及近似的晶格参数,二者在液相及固相均能无限互溶[2,15],即理论上Au-Ag键合界面不会形成二者的IMC。将图3(c)和图3(d)与图3(b)对比可知,经过1000 h的高温/偏压后,正极及负极丝的Au-Ag键合界面均无明显变化,也未观察到微裂纹扩展及界面孔洞出现。另外,在非键合界面的地方,发现银镀层存在厚度略微变大现象以及孔洞的产生(如图汇总箭头所示),可能与Ag的电迁移有关[16-17]。以上结果表明,Au-Ag键合界面相比于以往报道的Au-Al键合界面[18],明显具有更优异的可靠性。

图3 (a)TBOL试验后LED灯珠的SEM照片;(b)TBOL试验前Au-Ag键合点的BSE像;(c)TBOL试验后正极丝Au-Ag点的BSE像;(d)TBOL试验后负极丝Au-Ag键合点的BSE像Fig.3 (a) SEM image of LED chip after TBOL test; (b) BSE image of Au Ag bonding point before TBOL test; (c) BSE image of Au Ag point of positive wire after TBOL test; (d) BSE image of Au Ag bonding point of negative wire after TBOL test

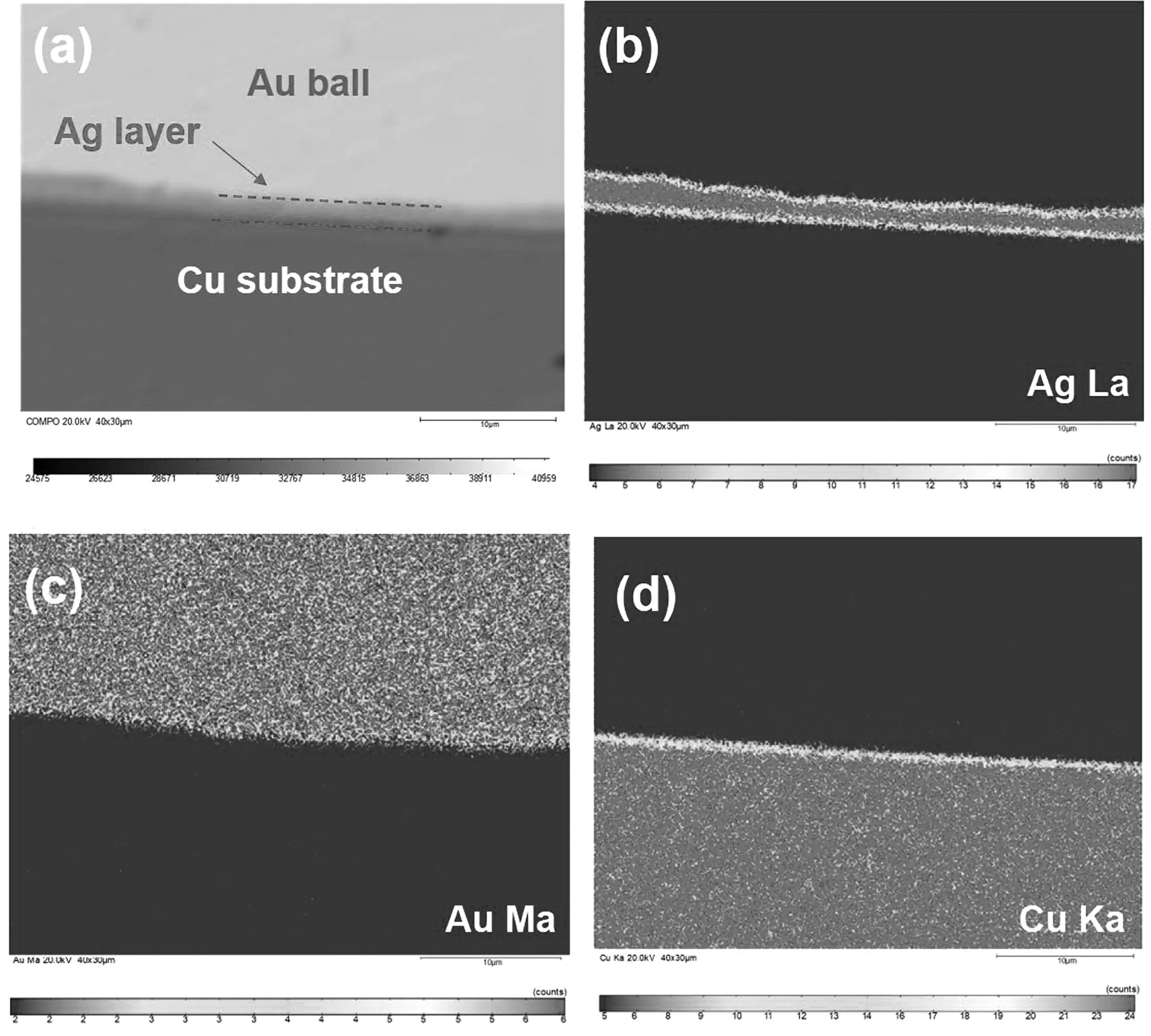

为充分证实Au-Ag键合界面组织的稳定性并进一步深入探究Au-Ag键合界面强度提高的原因,采用EPMA对Au-Ag键合界面上的元素扩散行为进行了研究。图4所示为TBOL试验前Au-Ag键合界面上的元素分布特征。由图4(b)可见,Ag元素全部分布在对应于图4(a)中的镀Ag层附近,在Au与Ag的界面处,Au与Ag的元素强度计数均有下降(Au约下降3,Ag约下降7),表明二者之间存在相互扩散。另外,未观察到异常的元素偏聚。

图5为TBOL寿命试验后正极Au丝与镀Ag支架之间键合界面的元素分布表征结果。相比于试验前,Au、Ag、Cu 3种元素的分布均无明显变化,再次表明Au-Ag键合界面良好的组织稳定性及可靠性。

图4 TBOL试验前Au-Ag键合点的元素面分布:(a)面扫区域的BSE图;(b)Ag La;(c)Au Ma;(d)Cu KaFig.4 Elements distribution of Au Ag bonding point before TBOL test: (a) BSEimage of the scanning area; (b)Ag La;(c)Au Ma;(d)Cu Ka

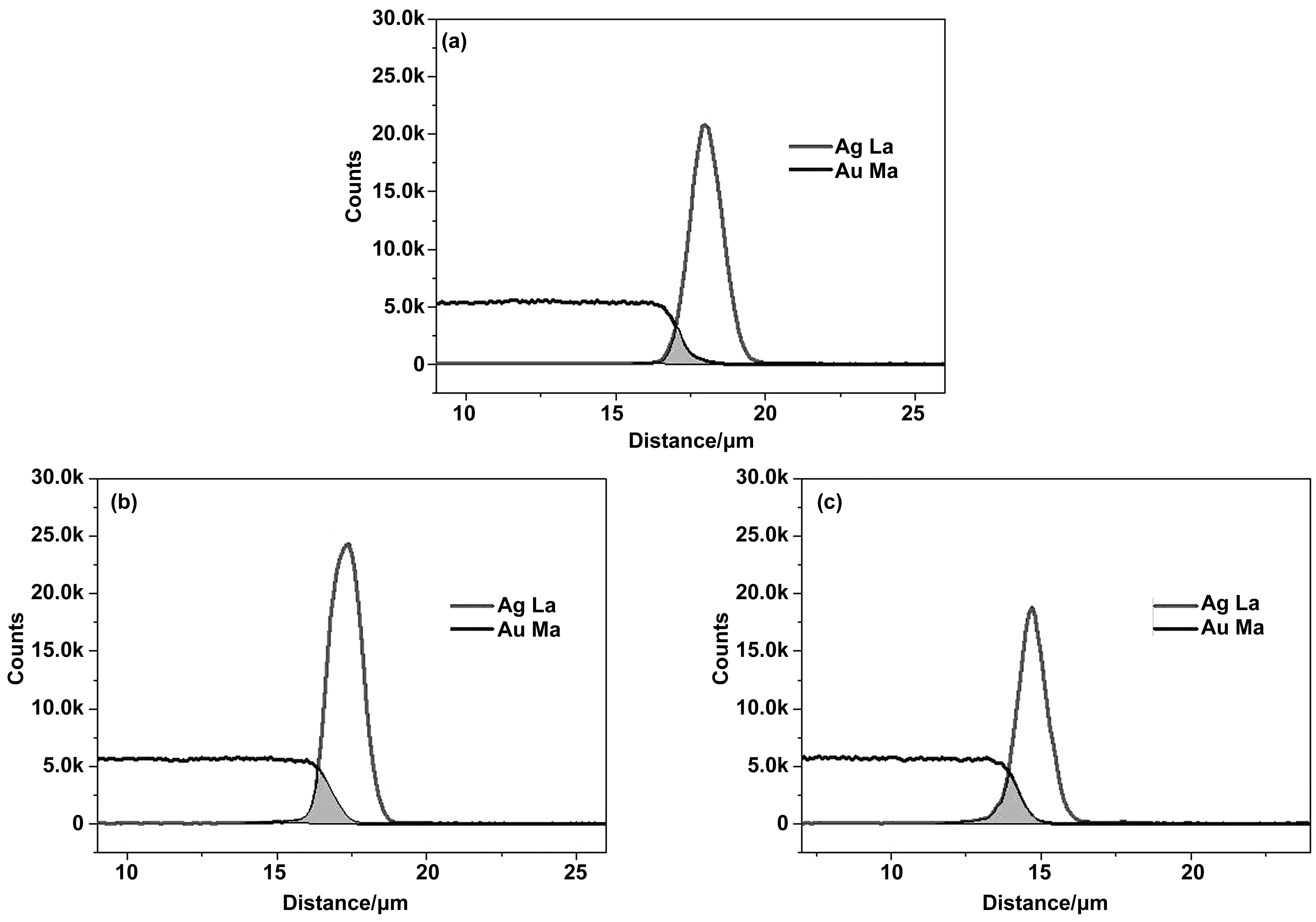

为了更精确分析TBOL试验前后Au-Ag界面上的元素扩散,对Au和Ag元素进行了波普仪线扫描分析。测试时采用的步长为0.1 μm,工作电压为20kV。从图6(a-c)中Ag与Au的元素计数随线扫距离的变化曲线中可知,在Au-Ag键合界面附近,两种元素曲线重叠的区域(图中的灰色阴影区域)在TBOL试验前后有略微的变大,表明经过1 000 h的高温与电流加载后,Ag与Au的相互扩散程度加剧[19-20]。另外,图6(b)与图6(c)中的影响重叠区域面积区别不明显,表明在1 000 h的加速寿命试验中,不同方向的电流加载对元素扩散的影响不显著。

图5 TBOL试验后Au-Ag键合点的元素面分布:(a)面扫区域的BSE图;(b)Ag La;(c)Au Ma;(d)Cu KaFig.5 Elements distribution of Au Ag bonding points after tbol test: (a) BSE image of the scanning area; (b)Ag La(c)Au Ma;(d)Cu Ka

图6 Au与Ag元素在键合界面附近的线扫结果;(a)TBOL寿命试验前的Au-Ag界面;(b)TBOL试验后的正极丝的Au-Ag界面;(c)TBOL试验后的负极丝的Au-Ag界面Fig.6 Line scan results of Au and Ag elements near the bonding interface: (a) Au Ag interface beforeTOL life test; (b) Au Ag interface of positive wire after TBOL test; (c) Au Ag interface of negative electrode wire after TBOL test

2.3 元素扩散对键合可靠性的影响

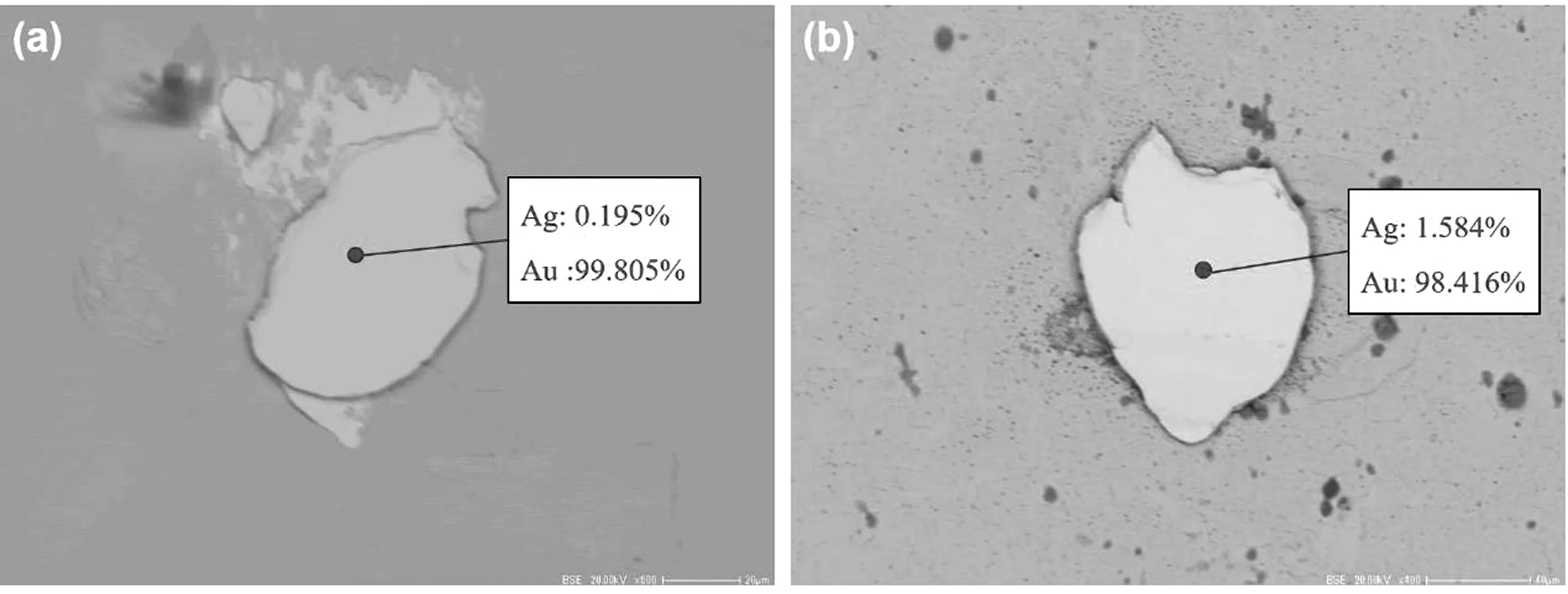

对推力测试后Au-Ag键合点的残金进行了表征,相关BSE照片如图7所示。可见在TBOL试验后Au-Ag键合点的残金面积略有增加,且完整性提高。经EPMA元素定量分析,在Au-Ag键合点推力试验产生的剪切断口上,Ag含量从TBOL试验前的0.195%提高至1.584%(质量分数)。结合图6的结果可知,TBOL试验后Ag与Au相互扩散加剧,引起残金面积增大,并且使Au丝焊点中Ag含量增大,固溶强化效应增强,从而使Au焊点的推力测试值增大,即键合强度与可靠性提高。

图7 Au-Ag键合点残金的BSE照片:(a)TBOL试验前;(b)TBOL试验后Fig.7 BSE image of the residual gold at Au Ag bonding point: (a) before TBOL test; (b) after TBOL test

3 结 论

通过键合强度测试和高温偏压寿命试验等测试,结合SEM和EPMA表征分析,研究了高纯Au丝及Au-Ag键合界面的可靠性。研究结果表明,Au丝与Ag支架键合后形成的Au-Ag键合界面组织较为稳定,具有优异的键合可靠性。在长时、高温的作用下Au-Ag键合界面处Au、Ag元素之间的相互扩散程度增加,使残金面积变大,同时Au中Ag含量增高引起固溶强化效果增强,使得焊点推力增大,进一步提高了键合界面的可靠性。