市政道路工程路面水稳层施工质量控制

郭华

(太原市政建设集团有限公司, 山西 太原 030000)

路面水稳层以水泥、 碎石为基础材料制作成型,辅以数量凝胶材料, 促进水稳层的固结。 市政道路工程的建设环境复杂, 需根据工程实际状况组合应用材料, 由专员按照流程有序施工, 并加强对各道工序的质量控制, 以此来建设高质量的路面水稳层。

1 道路路面水稳层施工原理

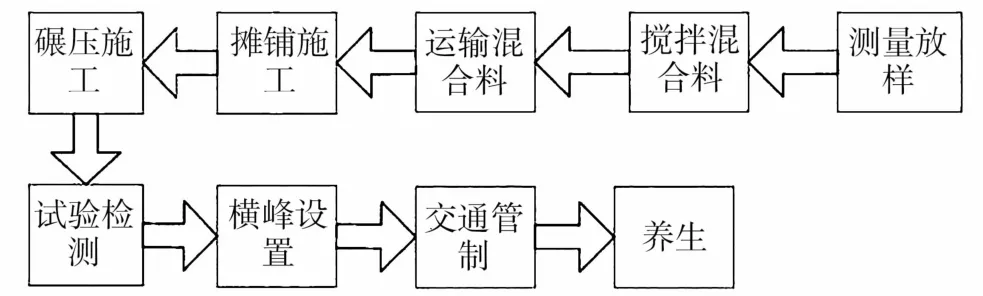

水稳层施工的基本原理是以水泥和碎石为主要材料, 辅以适量胶凝材料、 灰浆, 将制得的混合料摊铺到位, 压实成型, 具体流程如图1 所示。

图1 水稳层施工工艺流程图

水稳层施工中的碎石填充有利于提高路面的强度, 随着时间的延长, 路面的强度呈增加的变化趋势, 最终构成结构完整、 受力稳定可靠的板体结构。

在市政道路工程中妥善建设水稳层后, 路基路面的强度、 抗冻性、 抗渗性均有所改善, 道路的综合路用性能得到提升, 可保证道路结构的耐久性和车辆通行的安全性。 在道路路面水稳层施工中, 水泥用量取混合料总量的3% ~6%, 摊铺、 压实成型后的水稳层无侧限抗压强度达到1.5 ~4.0MPa。 水稳层施工中应用适量胶凝材料, 促进混合料的凝结,加快水稳层成型, 但由于胶凝材料促进了材料的凝结, 施工人员必须规范作业, 保证水稳层的施工质量, 以免遇到水稳层存在质量问题但难以有效修复的情况。 水稳层施工时需注重效率的提高, 为此采取机械化作业的方式, 根据水稳层施工要求适配机械设备, 由专员规范操作。

2 对市政道路路面水稳层施工质量造成影响的关键因素

2.1 混合料的含水量

含水量的高低影响到混合料的性能, 进而作用于水稳层的施工质量。 混合料的含水量偏低时, 产生真水反应, 水泥的水解速率放缓, 水泥在混合料中的分布缺乏均匀性, 水稳层成型后局部的强度偏低; 混合料的含水量偏高时, 水稳层成型期间伴随干缩形变现象, 影响水稳层结构形态的完整性和力学性能的可靠性。 因此, 需适中控制混合料的含水量。

2.2 水泥的类型和用量

市政道路水稳层施工中, 在混合料骨料级配一定的前提下, 随着水泥组成成分的变化, 水泥固定碎石的强度随之改变, 建设成型的水稳层具备不同程度的耐压限度。 表明, 合理选择水泥是保障水稳层施工质量的重要途径。 从强度的角度来看, 铝酸水泥的强度明显低于硅酸盐水泥, 具体根据市政道路路面水稳层的施工要求选择合适的材料。 经过水泥选型后, 严格控制水泥的用量, 偏低时水泥的水化作用偏弱, 制约混合料的成型; 偏高时水泥剧烈水化, 释放大量热量, 水稳层易开裂。 因此, 加强对水泥用量的控制也具有必要性。

2.3 混合料配制方法

混合料的配制对水稳层的质量也有显著的影响,在保证水泥、 碎石各类材料类型和用量具有合理性后, 做充分的搅拌, 得到均匀性较好的混合料, 如此才可提升水泥固定碎石的稳定性。 考虑到含水量易影响混合料性能的特点, 需挑选适宜的时间进行加水, 保证混合料的性能, 建设高质量的水稳层。

3 市政道路工程路面水稳层施工质量控制措施

3.1 水泥材料的选择和用量控制

水泥类别和用量的不同均对水泥固定碎石的强度等级产生影响, 在粗、 细集料一致的前提下, 水泥固定碎石强度随着水泥组成差异而发生变化, 成型水稳层的耐压限度存在差异。 相较于铝酸水泥的强度等级, 硅酸盐水泥的强度更高, 可根据此强度特性予以选择。 经过水泥材料的选型后, 水稳层施工期间不宜调整材料的类型, 以免由于水泥特性的差异导致各路段水稳层的质量有所不同。 并且, 还需考虑到水泥用量的控制要求, 充分发挥出水泥在提高水稳层强度方面的优势。 水泥在水稳层混合料中具有粘合作用, 施工单位在采购时需加强质量检验, 禁止任何受潮的、 结块的、 过期的水泥进场,亦不可采用快干水泥或早强材料, 否则将由于水泥剧烈的干缩反应导致水稳层施工质量受到影响。

3.2 混合料含水量的控制

在市政道路路面水稳层施工中, 含水量的高低将影响水稳层的强度和稳固性, 基本规律为: 混合料的含水量偏低, 水分不足迫使集料产生真水反应,水泥的水解速率无法达到要求, 同时受含水量偏低的影响, 水泥的分布缺乏均匀性, 易影响水稳层的强度; 反之, 含水量偏高时, 水稳层干缩形变, 水稳层结构的形态难以达到要求, 稳定性也将降低。因此, 工程人员需要综合考虑水泥材料的特性、 水稳层质量要求、 现场气温等内外部因素, 经过试验后确定适宜的含水量, 再于合适的时间加水, 保证混合料的质量。

3.3 混合料配制质量的控制

配制方式的差异将导致混合料的性能不一致[1]。为充分提升混合料的性能, 需合理选择材料, 严格控制原材料的用量, 掺料后做充分的搅拌, 得到均匀性较好的混合料。 若搅拌不充分, 局部混合料缺乏均匀性, 水稳层有开裂的可能。 混合料搅拌时于合适的时间加水, 防止加水时间不合理而导致混合料的性能欠佳。 此外, 避免单次加水间隔时间过长的情况, 否则水泥由于水分不足而失水硬化, 难以保证水稳层的施工质量。

搅拌是水稳层混合料制备时的重要环节, 必须由专员合理操作。 若混合料搅拌场地在斜坡处, 易由于地势条件的特殊性而导致搅拌后的混合料缺乏均匀性, 为此需在搅拌前根据斜坡的坡度调整搅拌机与叶桨的连接角度。 现场气候条件也易影响混合料的搅拌效果, 遇极端天气时, 要求工作人员在限定的时间内快速搅拌到位, 并结合工程施工状况对用料数做灵活的调整。 水稳层施工效果是反映混合料拌和方法是否具有可行性的重要途径, 施工人员需加强对已施工水稳层的质量检查, 若发现局部有干燥、 开裂等问题, 需判断是否由于混合料性能异常所致, 若混合料确实存在质量缺陷, 从含水量的调整、 材料用量的调整等方面着手, 经过优化后制得质量可靠的混合料。

搅拌水平影响到混合料的性能, 由于混合料性能的差异化, 建成的道路水稳层在强度、 稳定性、耐久性等方面均存在差别。 施工单位需做好混合料拌制前的准备工作, 例如加强对道路施工现场的勘察, 结合道路建设要求精准配制混合料。 混合料的含水量以3%为宜, 具体可根据实际施工条件做灵活的调整。 定期检查混合料的含水量, 超出许可范围时进行优化, 或是已施工的水稳层存在异样时,也需考虑是否由于混合料的含水量不合理所致, 存在此方面的原因时, 适度调整混合料的含水量。

3.4 做好设备选择

在市政道路工程中, 水稳层施工尤为重要。 为了保证其的质量和效率, 必须使用专用的施工设备,例如大型摊铺机、 碾压机等。 因此, 在进行施工前的准备中, 要根据具体的施工路段和条件先进行设备的选取, 同时也要根据施工现场的具体情况进行合理选取。 对所有设备的型号和参数性能进行一一核定, 在满足最佳性能的同时要降低生产运行成本。

3.5 混合料摊铺的质量控制

混合料制备完成后, 及时用于摊铺[2]。 摊铺期间加强对混合料含水量的检测, 超出许可范围时进行含水量的调整, 但禁止直接向水稳层喷水, 以免破坏结构的完整性和稳定性。 遇降雨天气时, 尽快压实已摊铺的水稳层, 采取防护措施, 避免由于雨水侵蚀出现质量问题。 摊铺遵循连续性原则, 保证水稳层的完整性。 机械化摊铺, 根据水稳层的施工要求适配摊铺设备, 进场时安排质量检验, 进场后调节摊铺设备的作业参数, 由专员在现场指挥, 引导摊铺设备操作人员规范作业, 按照适宜的速度有序将混合料摊铺到位。 检查人员注重对混凝土用量、含水量、 摊铺层厚度、 摊铺宽度、 摊铺速度等各项指标的检查, 评价是否符合要求, 针对存在偏差的指标进行调整, 从源头上规避水稳层摊铺质量问题。摊铺施工, 如图2 所示。

图2 混合料摊铺

3.6 混合料压实的质量控制

摊铺后安排压实, 借助压路机的外力作用提升混合料的紧密性, 使成型的水稳层平整、 密实[3]。碾压采取胶轮压路机 (1 台) 和单钢轮振动压路机(3 台) 联合作业的方式, 分初压、 复压、 终压三个阶段有序进行。 初压采用胶轮压路机静压1 遍, 复压采用振动压路机, 按照先弱振2 遍、 再强振4 遍的顺序依次压实, 终压用单钢轮压路机静压1 ~2遍, 在保证水稳层密实性的同时提高表面的平整性(消除轮迹)。 压实作业人员加强现场检查, 例如用直尺检查接头处是否有拥包现象, 若有应铲除、 修复, 直至恢复平整状态为止。

摊铺后至压实前的间隔时间越长, 水稳层的收缩率越高, 压实难度增加, 乃至经过充分的压实后仍无法取得良好的压实效果。 因此, 需缩短摊铺后至压实前的间隔时间, 宜在摊铺完成后的0.5h 内安排压实, 降低混合料的收缩率, 借助压路机促进水稳层的固结。

3.7 接缝的质量控制

路面水稳层的接缝以横向接缝和纵向接缝为主,质量控制要点如下。

3.7.1 横向接缝

水稳层摊铺中断时间超2h 需设横向接缝, 为减少横向接缝的数量, 摊铺时加强现场管控, 做到连续摊铺[4]。 摊铺时, 由人工找齐摊铺末端, 紧靠水稳料放置2 根高度与压实厚度一致的方木, 另一侧回填砂或碎石, 回填量超过方木, 经过压实后恢复平整。 重新摊铺水稳料前, 将方木模板和砂石去除,清理附着在下层顶部的杂物, 重新摊铺、 压实。 由于工程施工要求而必须设置横向接缝时, 在临近摊铺末端的位置抬起摊铺机的熨平板, 摊铺机保持该姿态驶离现场, 人工摊铺末端的混合料, 紧靠混合料的位置布设方木, 方木下方开设沟槽用于稳固方木, 另一侧回填砂砾与碎石, 采取整平、 压实措施,适量洒水以便混合料的有效成型。 经过横向接缝的施工后, 接缝部位需平整、 密实。

3.7.2 纵向接缝

纵向接缝的摊铺以梯队摊铺或全幅摊铺的方式为宜, 非必要时不设置纵向接缝。 由于工程需要而设置纵向接缝时, 将接缝位置规划在道路中线处,梯级宽度不少于层厚的1/2。 纵向接缝施工前需凿除松散的水稳料, 使新摊铺的混合料与原材料稳定结合。

3.8 水稳层后期养护

水泥是水稳层施工中的重要材料, 水泥具有水化热的特性, 控制不当时易过量放热, 出现后期收敛或其它问题。 为保证水泥的有效水化, 需加强水稳层的后期养护: 1) 遵循动态养护的原则, 养护时间约为6d, 具体根据水稳层的成型状态而定。 环境温度发生变化时, 适时调整水稳层养护时的用水量;2) 养护过程中加强防护, 禁止任何无关人员和车辆进入现场。 水稳层养护工作进入后期时, 混合料的含水量降低, 易干缩, 因此加强补水保湿。 洒水量根据现场环境而定, 例如夏季的气温较高, 水稳层的水分散失量增加, 更易干缩, 需增加洒水频率和洒水量。 洒水后覆盖土工布, 减少水分的蒸发量,养护全程的洒水量控制均遵循少洒多补的原则, 使水稳层混合料在水分适宜的条件下稳定成型; 3) 如遇强风、 暴雨天气, 应及时用草席覆盖, 以避免表面麻面、 孔洞等。

3.9 加强对水稳层的检测与计量工作

为提高城市道路水稳层的施工质量, 施工单位应加强对水稳层的监测[5]。 在进行水稳层测试和测量工作时, 应注意: 一是要对水稳层的掺水含量进行测试。 二是对水稳层中的水泥含量进行检测。 三是对水稳层的压实进行测试。 通过对现场的监测和测量, 提高了水稳层的施工质量, 从而提高了其安全性。 在进行水稳层检测时, 必须采用科学的测量资料, 以提高测量与检验的效率, 从而提高工程的安全性。 在进行水稳层测量时, 应充分利用水稳层的施工工艺与材料, 以保证其与国家规范相符, 从而提高城市道路的建设质量。

4 结语

综上所述, 水稳层主要由水泥、 骨料、 水等材料组成, 属于稳定可靠、 抗渗、 抗冻的道路结构,在道路路面工程中取得广泛的应用。 经过本文的分析可知, 原材料质量、 混合料配制方式、 摊铺及压实方法等均会影响水稳层的施工效果, 因此施工人员必须强化质量控制意识, 加强对各道工序的质量控制, 有条不紊地施工, 建设质量达标的市政道路路面水稳层。