絮凝剂对水洗砂砂浆及混凝土性能影响研究

陈展华 方云辉 钟丽娜 赖华珍 林艳梅

(科之杰新材料集团有限公司,福建 厦门 361100)

随着建筑业的高速发展,混凝土用量越来越大,天然砂资源也就越来越紧张,许多地方因乱采、乱挖已造成严重的环境污染问题[1]。近年来,应可持续发展和环保的需求,全国范围内大量限制天然砂的使用,机制砂取代天然砂逐渐成为了拌制混凝土的重要材料[2-3]。

根据GB/T 14684—2011《建设用砂》规定,机制砂MB值小于等于1.4或 快速法试验合格时,石粉含量最多不能超过10%,为了使生产的产品符合相关规定,机制砂通常需要经过水洗使用[4-5]。但湿法工艺所产生的泥废水总量大、浓度高、处理成本高,严重制约着高品质机制砂石的大规模生产。因此,目前砂石生产企业广泛使用絮凝剂对洗砂水进行净化、过滤水质,再次回收利用,回收利用的洗砂水中含有大量的絮凝剂会带入机制砂中,对混凝土产生不利影响。

对洗砂过程中的絮凝剂进行研究,在能满足洗砂污水处理的情况下,其回收水用于二次洗砂造成的残留对砂浆和混凝土性能的影响最小。通过研究,主要是为了给制砂企业提供絮凝剂使用的一些建议,在保证起污水的有效回收利用的情况下,降低因机制砂絮凝剂残留而造成的报废,可以有效节省人力和物力。

1 试验部分

1.1 原材料

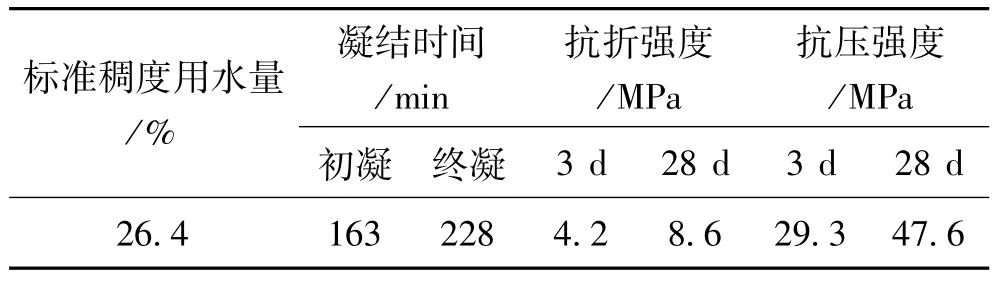

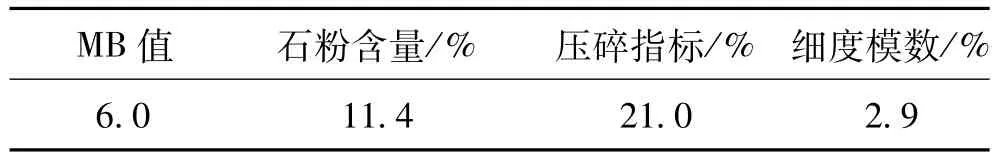

水泥:红狮牌P.O 42.5R水泥,其性能指标见表1;机制砂:性能指标和筛分指标见表2和表3;矿粉:S95级矿粉,28d活性指数为96%;粉煤灰:Ⅱ级粉煤灰;石头:粒径为10~20 mm的碎石;聚羧酸减水剂:含固量50%,科之杰新材料集团有限公司生产;絮凝剂:阴离子型絮凝剂分子量为1200万、1400万和1600万;非离子型絮凝剂分子量为1000万,阳离子型絮凝剂分子量为800万、1200万;聚合氯化铝型絮凝剂有效物质含量为27%、28%。

表1 水泥性能指标

表2 机制砂性能指标

表3 筛分指标

1.2 试验方法

1.2.1 水洗砂处理

模拟洗砂过程,将经过处理原砂与水按1∶1的比例混合均匀,用4.75mm的方孔筛 (实际生产的轮式洗砂机的为5mm方孔筛)用捞洗的方式进行水洗。捞洗完成后,将上层含泥污水倒出备用,将底部细砂与捞出来的洗砂混合。

1.2.2 水洗砂性能测试

参照GB/T 14684—2011《建筑用砂》,对水洗砂的颗粒级配、MB值、石粉含量进行测试。

1.2.3 砂浆性能测试

砂浆流动度参照GB/T 2419—2005《水泥胶砂流动度实验标准》进行测试,具体配合比见表4;砂浆强度参照GB/T 17671—1999《水泥胶砂强度检验方法 (ISO法)》进行测试。

表4 砂浆配合比

1.2.4 混凝土性能测试

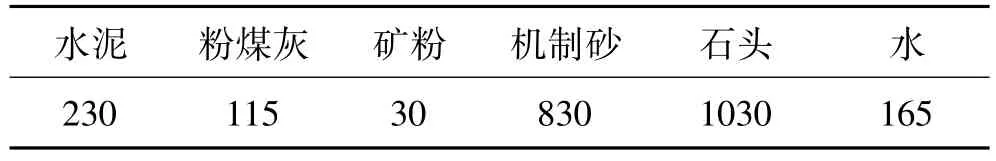

新拌混凝土性能试验方法参照GB 8076—2008《混凝土外加剂》,GB/T 50080—2016《普通混凝土拌合物效果试验方法标准》进行,絮凝剂采用外掺方法加入,测试新拌混凝土初始坍落度、扩展度,以及1h损失后混凝土的坍落度和扩展度,以及3d、7d和28d抗压强度,混凝土配合比见表5。

表5 混凝土配合比

2 实验结果与讨论

2.1 絮凝剂用量探究

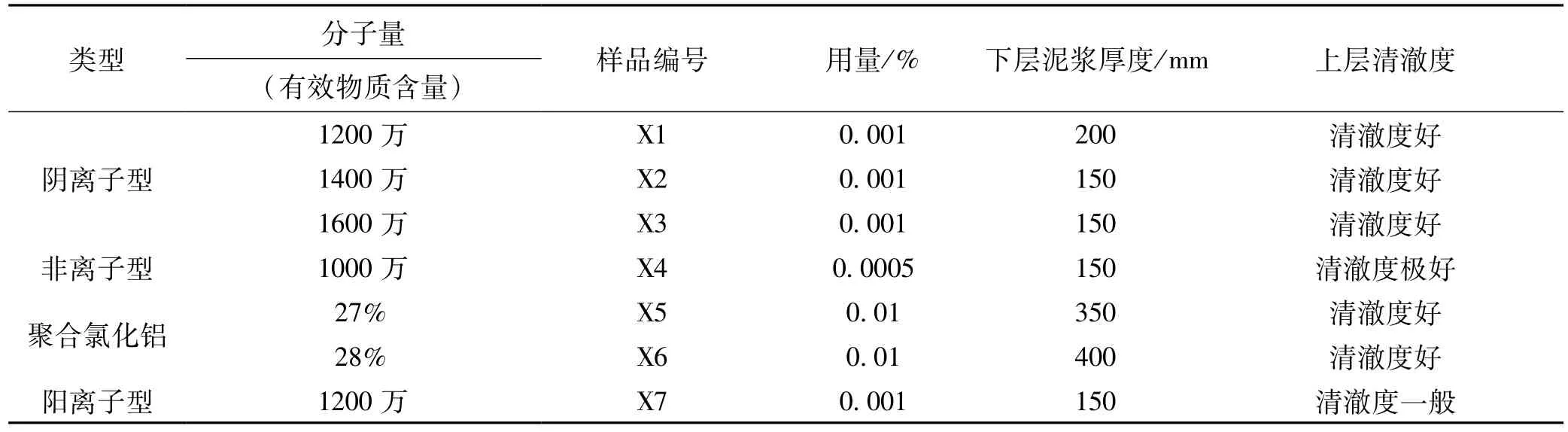

按照1.2.1中洗砂方法进行洗砂处理,捞洗完成后取上层含泥污水500mL,在含泥污水中加入絮凝剂,搅拌均匀后静置1min,观察下层泥浆的厚度和上层清液的清澈程度,结果见表6所示。

表6 絮凝剂用量及絮凝效果测试

从表6可以看出,静置1min的情况下,各组样品上清液清澈度对比空白样均有很大提升,说明阴离子型絮凝剂、阳离子型絮凝剂、非离子型絮凝剂和聚合氯化铝絮凝剂都能够在机制砂中起到一定絮凝作用。上层清澈度最好的样品为非离子型絮凝剂X4,基本无悬浮的杂质;效果较差的为阳离子型絮凝剂X7,上清液较浑浊。从下层泥浆厚度结果分析,聚合氯化铝型絮凝剂下层泥浆厚度大,絮凝速率最慢。

2.2 水洗砂性能测试

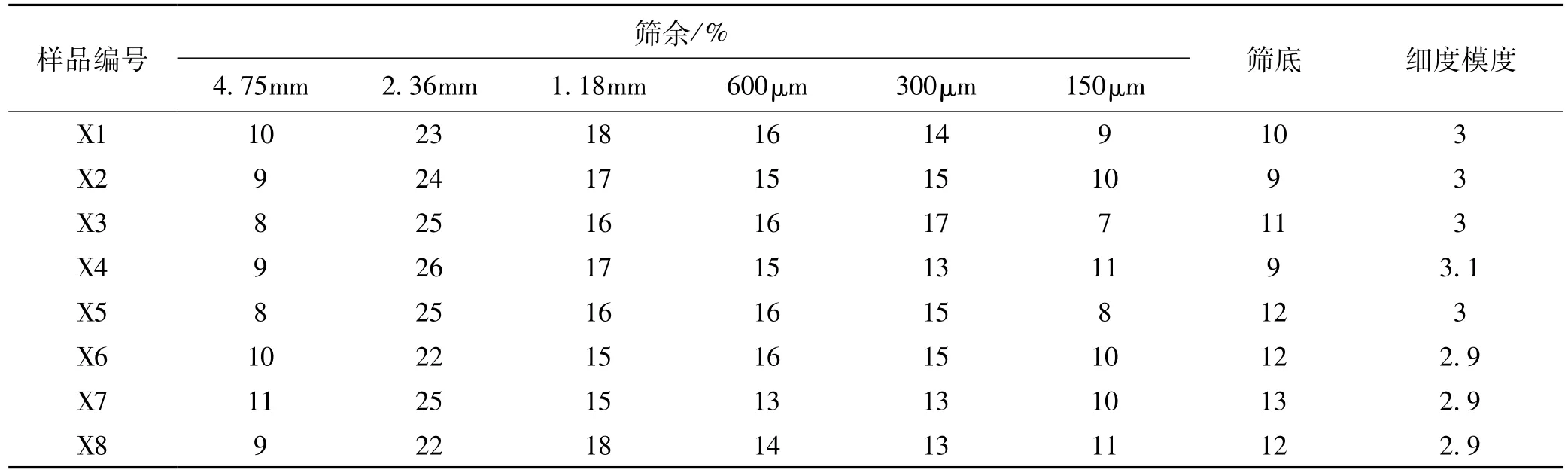

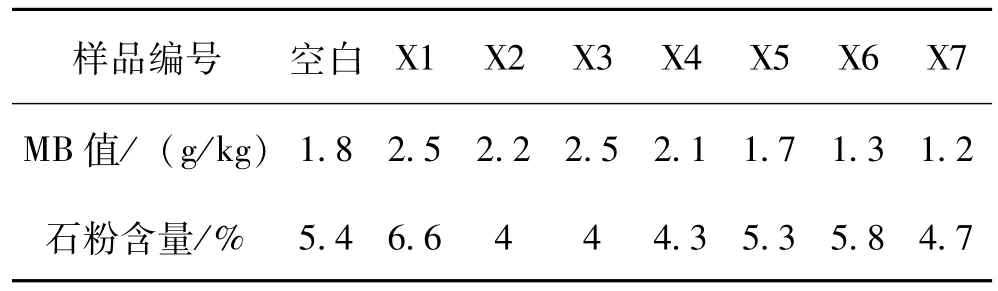

按2.1中絮凝剂用量加入絮凝剂,并按照1.2.1方法进行两次洗砂,制得含有不同絮凝剂残留的水洗砂。对水洗砂细度模度及颗粒级配进行测试,结果见表7所示;对MB值与石粉含量进行测试,结果如表8所示。

表7 水洗砂筛分结果 单位:kg/m3

表8 水洗砂MB值和石粉含量单位:kg/m3

从表7中可以看出,在适量的絮凝剂用量下,残留的絮凝剂对水洗砂的颗粒级配影响较小,各个级配均处在一个相对稳定的区间内波动。

从表8中可以看出,不同絮凝剂残留的回收水对水洗砂的MB值的影响与絮凝剂的类型有关,与基准相比阳离子类絮凝剂的MB值降低,主要是因为残留在水洗砂中的絮凝剂与水洗砂中的泥粉结合,形成絮状沉淀物,溶液中泥粉颗粒减少,因此出现了MB值降低的现象。阴离子类絮凝剂的MB值增高,因为单分子层结构的亚甲蓝带有正电荷,阴离子型絮凝剂溶于水带有负电荷,虽然残留在水洗砂中阴离子絮凝剂会与水洗砂中的泥粉结合沉沉淀,但多余的阴离子絮凝剂会与亚甲蓝结合而导致MB值的增高。

2.3 水洗砂对砂浆性能影响研究

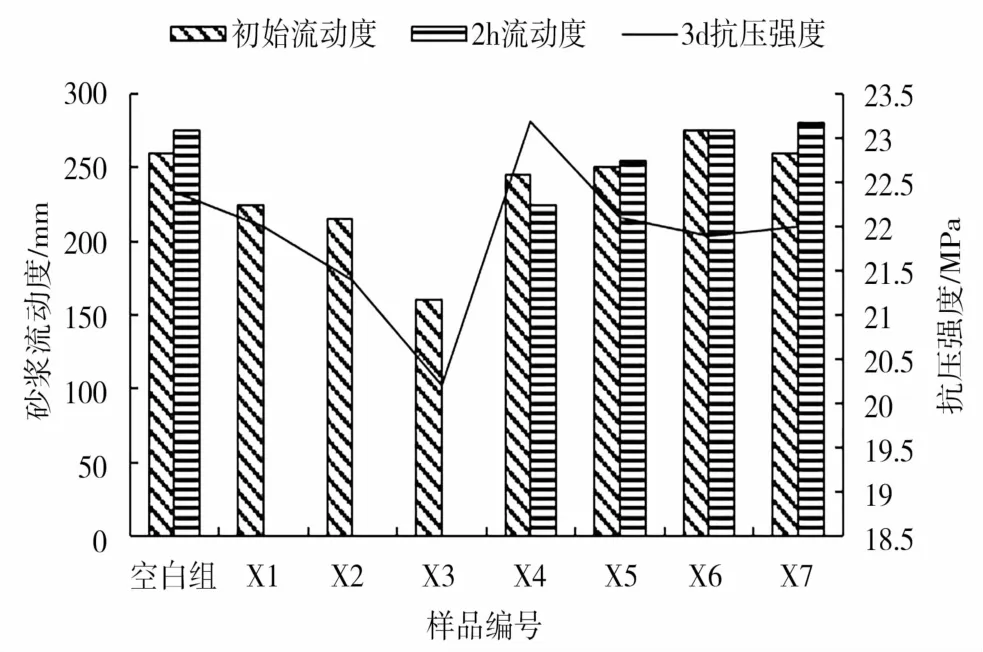

按照C30生产配合比,去除配合比中的碎石进行砂浆性能试验,试验结果见表9和图1所示。

表9 砂浆试验结果

图1 砂浆试验结果

从表9和图1中可以看出,与空白样对比,受絮凝剂影响较大的为阴离子型絮凝剂 (X1、X2、X3),初始流动度明显较小,2h损失后基本没有流动度。并且砂浆流动度随阴离子分子量的增大而减小,原因可能是阴离子絮凝剂影响聚羧酸减水剂在砂浆上的吸附,导致其吸附量下降,分散性能下降。受絮凝剂影响较小的为聚合氯化铝 (X5、X6)和阳离子型 (X7),经过含有该类絮凝剂水洗的水洗砂初始流动度与空白样接近,2h损失后均有不同程度的返大现象。3d抗压强度方面,阴离子型的X2和X3样品分别降低1MPa和2.2MPa,说明阴离子型絮凝剂的加入一定程度上会降低砂浆强度,且阴离子絮凝剂分子量越大,强度降低越明显。

2.4 絮凝剂对混凝土性能影响

从2.3试验结果可以看出阳离子型絮凝剂对砂浆流动度,强度影响较小。因此选用阳离子型絮凝剂作为研究对象,测试其掺量对混凝土性能的影响,试验结果见表10、图2~4所示。

表10 混凝土性能测试结果

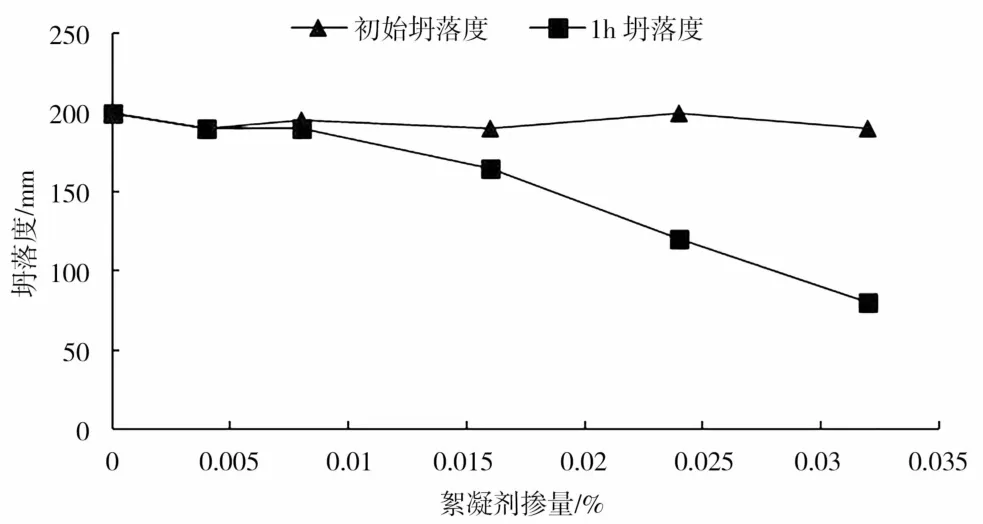

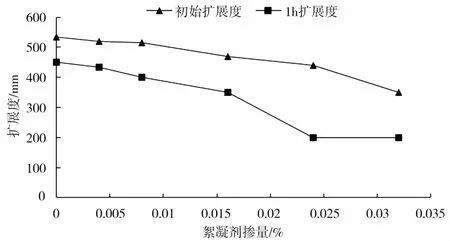

从表10和图2、图3可以看出,在减水剂掺量不变情况下,随着阳离子型絮凝剂掺量的增大,混凝土初始坍落度基本不变;初始扩展度呈下降趋势,在絮凝剂用量超过0.024%后,坍落度下降幅度变大,初始和易性显著变差。此外,1h坍落度和扩展度损失 (相较于初始坍落度和扩展度)也随着阳离子絮凝剂掺量的增大而增大,当絮凝剂掺量为0.024%时,1h坍落度损失为80,扩展度损失为220,已经无法满足施工需要。因此阳离子絮凝剂掺量在0~0.024 %范围内较为合适,对混凝土和易性及坍落度保持性影响较小。分析原因,阳离子聚丙烯酰胺本身具有较强的增稠作用,会使混凝土黏性增大,掺量过高时会导致坍落度损失大,工作性能受到影响[5]。

图2 混凝土坍落度

图3 混凝土扩展度

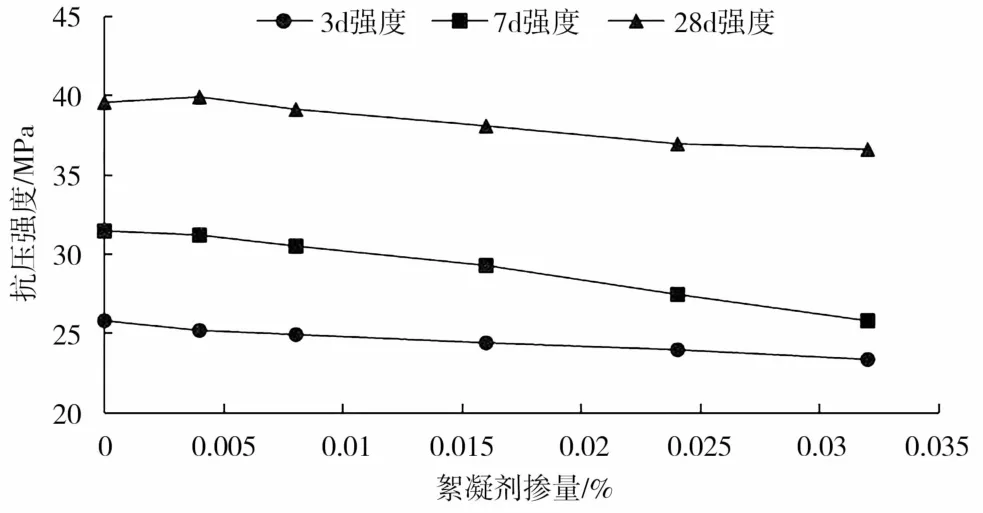

从图4可以看出,随着阳离子型絮凝剂掺量的增大混凝土各龄期强度均有所下降。掺量的上升对3d强度影响最小,掺量为0.032%时强度仅下降2.4MPa,属于配合比设计范围内。阳离子絮凝剂掺量上升对7d和28d强度影响较大,掺量超过0.016%后,7d和28d强度下降幅度大。综上所述,推荐阳离子絮凝剂在混凝土中掺量不超过0.016%,此范围内阳离子絮凝剂对混凝土的和易性和强度影响较小。

图4 混凝土强度

3 结语

通过对不同类型絮凝剂的絮凝效果、对水洗砂及砂浆、混凝土性能影响进行研究,得到如下结论:1)絮凝剂的絮凝效果主要与絮凝剂的种类有关,离子型的絮凝速率明显高于聚合氯化铝型的絮凝速率,但在完全絮凝沉淀完以后聚合氯化铝的清澈度明显高于离子型的絮凝剂;2)絮凝剂对水洗砂的颗粒级配和细度模度影响较小;影响絮凝剂对MB值的影响主要与絮凝剂的种类有关,阴离子型的絮凝剂MB值明显高于阳离子和聚合氯化铝型的絮凝剂;3)阴离子型絮凝剂会使砂浆流动度变小,且影响聚羧酸减水剂在砂浆中起到的分散保持能力,阳离子、非离子和聚合氯化铝型絮凝剂对砂浆流动度几乎无影响;4)阳离子型絮凝剂加入混凝土中会略微降低混凝土和易性和强度,增大混凝土坍落度损失,推荐加入阳离子絮凝剂量不超过0.016%。