235/65R16C 121/119R 10PR VAN类车辆全天候子午线轮胎的设计

周 宇,王 瑞,王宝凯,卢中允

(赛轮集团股份有限公司,山东 青岛 266550)

全天候轮胎是指在一般情况下都可以使用的轮胎,其兼顾夏季轮胎和冬季轮胎的优点,适用于全年各种季节、气候及路况条件[1-4]。根据米其林集团的调查结果可知:在非特殊的极寒地区、漫长的冬天里冰雪天的天气占比不高时,很多乘用车用户并未完全更换雪地轮胎[5]。

全天候轮胎是主流品牌车辆常规配备产品,在欧洲,夏季轮胎和冬季轮胎的使用有严格的要求,但由于季节交替时更换轮胎的人工成本较高,欧洲消费者对全天候轮胎的需求逐渐提升。由于VAN(厢式货车)类车辆的使用频率较一般轿车低,而全天候轮胎定制的胎面配方设计使其在不同的气候和路况条件下均能保持优异的抓着、排水和雪地性能,配合其独特的胎面花纹设计,大大提高了轮胎的干湿地制动、雪地抓着力和耐磨性能,VAN类车辆全天候轮胎在欧洲和少雪区域的需求日益增长。

为满足市场需求,国内轮胎企业纷纷开始研制和开发VAN类车辆全天候轮胎[6]。目前,我公司已成功开发235/65R16C 121/119R 10PR VAN类车辆全天候子午线轮胎,现将其设计情况介绍如下。

1 技术要求

参考《欧洲轮胎轮辋技术组织标准手册2020(ETRTO)》,并参照GB/T 2977—2016,确定235/65R16C 121/119R 10PR VAN类车辆全天候子午线轮胎的技术参数为:标准轮辋 RIM 7J,充气外直径(D′) (712±9) mm,充气断面宽(B′)(240±10) mm,额定负荷 1 450(单胎)/1 360(双胎) kg,标准充气压力 575 kPa。

2 结构设计

2.1 外直径(D)和断面宽(B)

子午线轮胎充气后,胎体为关键受力部件,其受力发生径向膨胀与变形,为防止胎冠部位过度伸张,采用钢丝带束层和周向缠绕的锦纶冠带层箍紧胎体[7]。根据设计经验,本规格轮胎充气状态下的外直径膨胀率(D′/D)为0.12%~0.20%,断面宽收缩率为2%,考虑轮胎硫化时需进行后充气处理,本次设计D取710 mm,B取250 mm。

2.2 行驶面宽度(b)和弧度高(h)

b的选取主要影响轮胎实际使用时的干湿地性能、雪地性能、耐磨性能、滚动阻力及高速性能等[8],考虑本规格轮胎的使用特点,全季节均需要提供充足的抓着力和制动力,并能有效避免使用过程中的局部应力集中,减小单位面积内的接地压力,本次设计b取190 mm。

h的选取影响轮胎的实际接地状态,参照以往设计经验,为达到更加均衡的接地压力分布,本次设计h取10.31 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

为保证在直线行驶和转向过程中轮胎与轮辋间保持良好的箍紧力,使二者紧密配合,采用过盈配合设计[9]。根据我公司经验,本次设计d取404.6 mm。C的取值根据轮胎与轮辋的配合程度计算得到,为改善装配性能并提高胎圈部位的支撑性,改善轮胎的舒适性,本次设计C取203 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴是胎体最薄的位置,位于断面最宽处,其位置是胎侧最大变形的相对位置,直接影响胎体应力分布,进而影响胎肩和胎圈的应力分布。为保证轮胎的负荷性能,提升轮胎的舒适性并降低滚动阻力,本次设计H1/H2取1.0。

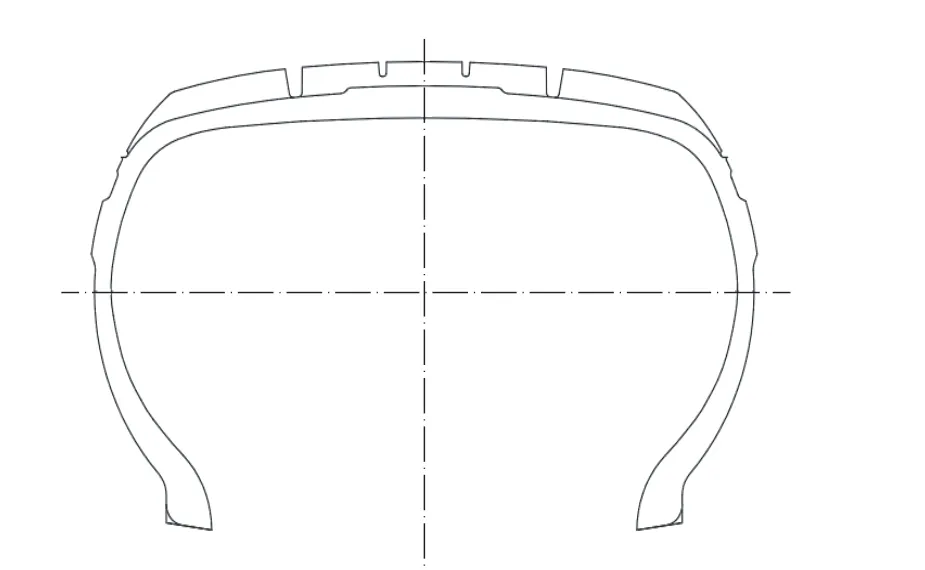

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

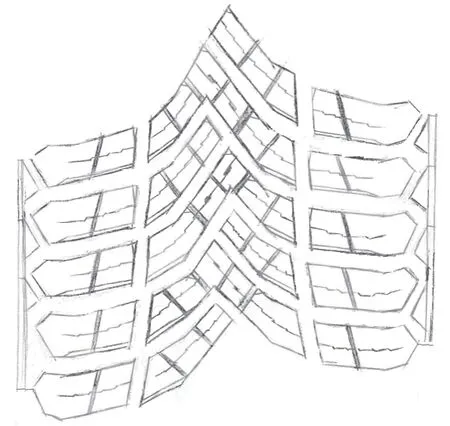

胎面花纹采用单导向大花纹块设计,花纹深度为9.7 mm,花纹周节数为60,花纹饱和度为65.1%,着重突出轮胎的干湿地和雪地牵引性、耐磨性能和舒适性,其主要特点为:

(1)“人”字形单导向花纹设计,配合多种折线形3D钢片,既确保了高效的干湿地性能,亦可在冬季提供优异的雪地制动和加速性能;

(2)多节距组合设计,采用自主研发噪声模拟仿真系统,优化为最佳排列,有效降低噪声;

(3)增大胎肩花纹块设计,在提供优异抓着性能的同时提升负荷能力;

(4)胎侧采用防撞击设计,可以有效抵抗剧烈的冲击,起到很好的防护作用。

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

2.6 胎侧保护设计

胎侧保护设计采用立体不规则条状块形的防撞击能量条,凸出胎侧表面约2 mm,如图3所示。

图3 胎侧保护示意

胎侧保护设计有效避免了轮胎屈挠区易被碰撞形成凸起或路边缘石切割造成的胎体损坏,又可提升胎侧部位的美观程度和整洁度,具有良好的视觉冲击感。

3 施工设计

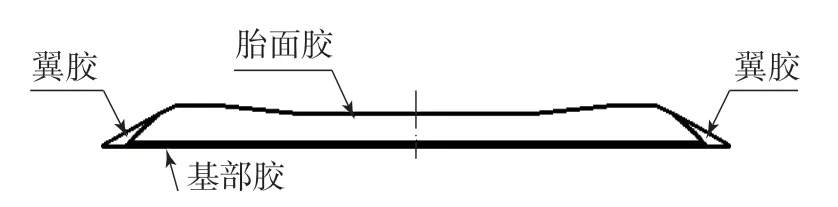

3.1 胎面

根据全天候轮胎的使用特点,为增强胎面抓着力、耐寒性、耐磨性和抗撕裂性,本次设计采用三复合胎面结构(见图4),上层胎面胶主要保证抗湿滑等性能,下层基部胶保证滚动阻力性能良好,两侧翼胶保证胎面向胎侧的平滑过渡。胎面胶采用环保配方设计,为进一步提升轮胎抓着力和耐磨性能,配方采用业内常用的溶聚丁苯橡胶和顺丁橡胶并用体系,并添加高用量的白炭黑和高耐磨炭黑,同时达到了降低轮胎滚动阻力的效果。

图4 胎面结构示意

由于该规格轮胎负荷较大,其承载性、耐久性能和高速性能为主要设计性能,设计增加1层无接头锦纶冠带层(在带束层上方进行贴合),采用930dtex/2锦纶浸胶帘布,提高了轮胎的抗撞击性能,并能有效防止胎面与带束层脱层。

3.2 胎体

胎体是充气轮胎受力的关键部件,由于高速旋转轮胎存在高频压缩变形,胎体的耐疲劳性能尤为关键。本次设计采用经电子辐射的2层2200dtex/2聚酯浸胶帘布为胎体,压延过程中渗胶性能良好,胎体安全倍数为10.1。

3.3 带束层

环形钢丝带束层对轮胎的负荷性能和束缚性能影响最大[10],并能有效抵抗路面70%以上的撞击力。本次设计采用2层带束层,1层(左向角度)和2层(右向角度)带束层呈斜向交叉开放型排列,采用3×0.20+6×0.35HT钢丝帘线,起到箍紧胎体的作用,提高了轮胎的耐磨性能和操控性能,带束层安全倍数可达10.3。

3.4 胎圈

胎圈采用直径为1.40 mm的镀锌铜回火高强度胎圈钢丝,按照3-4-5-4-3进行单丝缠绕,呈六角形排布,安全倍数为6.2,满足设计要求。

3.5 成型和硫化

成型采用国产二次法成型机,设计机头宽度为434 mm,机头直径为438.2 mm,采用冠包侧成型工艺。由于成型机头宽度与胎体帘线实际伸张值强关联,胎体帘线伸张值的选取又依据胎体帘线物理性能和胎体帘布压延工艺设计与控制[3],其对轮胎疲劳耐久性能影响很大,本次设计胎体帘线伸张值取1.03。成型过程中各半部件贴合紧密无偏歪,保证了轮胎的动平衡和均匀性。

硫化采用1 219.2 mm(48英寸)双模热板式B型液压硫化机,采用带有后充气式的充氮硫化工艺,工艺条件如下:内温 (204±4) ℃,外温(178±2) ℃,内部充气压力 (2.5±0.1) MPa,硫化时间 15.5 min。根据试验阶段进行发泡,微调硫化时间。硫化试验结果显示无过硫和欠硫等异常情况。

4 成品轮胎性能

4.1 充气外缘尺寸

成品轮胎充气外缘尺寸按照企业标准GCTS-03-434《轿车和轻型载重汽车子午线轮胎外缘尺寸试验方法PD01》进行测量,D′和B′分别为713和245 mm,接近标准中值,满足设计和标准要求。

4.2 强度性能

成品轮胎按照企业标准GC-TS-03-422《轿车子午线轮胎强度试验方法PS4502》进行强度性能测试。测试结果表明,第5点破坏能为823.6 J,为标准值的129.7%,超过标准要求,达到开发设计要求。

4.3 高速性能

成品轮胎按照企业标准GC-TS-03-440《LTR轮胎高速试验方法PHER54》进行高速性能测试。成品轮胎最大行驶速度为210 km·h-1,累计行驶时间为100 min,试验结束时轮胎损坏状态为崩花,成品轮胎的高速性能达到内控标准要求。

4.4 耐久性能

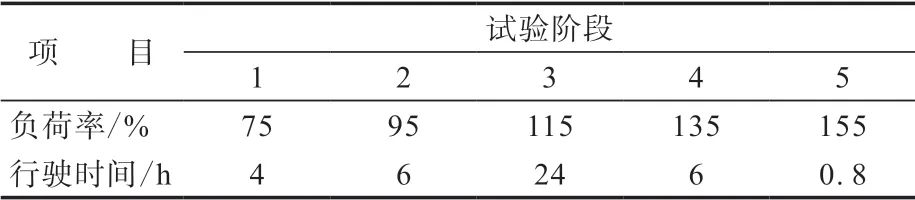

成品轮胎耐久性能测试按照企业标准GCTS-03-442《轻型载重汽车子午线轮胎耐久试验方法PE4501》进行。轮胎耐久性试验结果如表1所示。

表1 轮胎耐久性试验结果

从表1可以看出,成品轮胎室内耐久性试验累计行驶40.8 h仍未损坏。同时,试验累计行驶里程为4 902.6 km,试验结束后卸胎进行轮胎外观和无损检测发现轮胎完好,成品轮胎的耐久性能达到企业内控标准要求。

5 结语

我公司235/65R16C 121/119R 10PR VAN类车辆全天候子午线轮胎的充气外缘尺寸、强度性能、高速性能和耐久性能均满足相应设计及企业标准要求,符合开发预期。

该规格轮胎自投放市场以来取得良好的效果,完善了公司产品系列,满足了顾客的多元化需求,带来良好的经济效益和驾乘体验,今后将进一步强化公司在全天候轮胎细分市场的竞争力,提升企业品牌。