自修复材料对轮胎性能的影响

吴长辉,李红卫,田 健,伊善会,顾培霜

[特拓(青岛)轮胎技术有限公司,山东 青岛 266000]

随着社会的飞速发展,轮胎安全性愈发重要,根据相关部门数据统计,公路交通事故40%左右由轮胎损坏导致,在车辆以120 km·h-1以上速度行驶时,任何1个前轮发生爆胎,翻车事故死亡率几乎达到100%,因此由轮胎导致的交通事故因高死亡率受到消费者的重视[1]。为了解决轮胎在遇到钉子、玻璃碎片、石子等异物造成轮胎漏气导致轮胎爆破问题,各大轮胎厂推出了自修复轮胎,该种轮胎拥有覆盖胎面内侧的自修复材料涂层,可以围绕直径5 mm以下的穿透物体[2],提供几乎瞬时的密封,即使刺穿物脱落,刺孔也能立即被涂层填充,从而保持轮胎的充气压力,保证车辆正常行驶。

但是自修复材料对轮胎性能及车辆行驶过程存在影响。首先,与普通轮胎相比,自修复轮胎内腔覆盖自修复材料涂层,轮胎质量增大;其次,自修复轮胎自修复材料涂层具有流动性,在车辆行驶过程中会使轮胎的动不平衡性能发生变化,导致车辆发生危险;最后,自修复轮胎可能会对滚动阻力产生影响。

本研究综合考虑以上问题,结合轮胎研发经验和专业理论知识,针对自修复材料对轮胎性能的影响进行分析。

1 自修复材料对轮胎室内性能的影响

1.1 轮胎质量

自修复轮胎自修复能力主要来自轮胎内部的自修复材料涂层,其宽度和厚度对自修复轮胎的性能至关重要,自修复材料涂层太窄太薄势必影响轮胎的自修复能力,太厚太宽则会明显增大轮胎质量,影响轮胎的综合性能和制造成本。

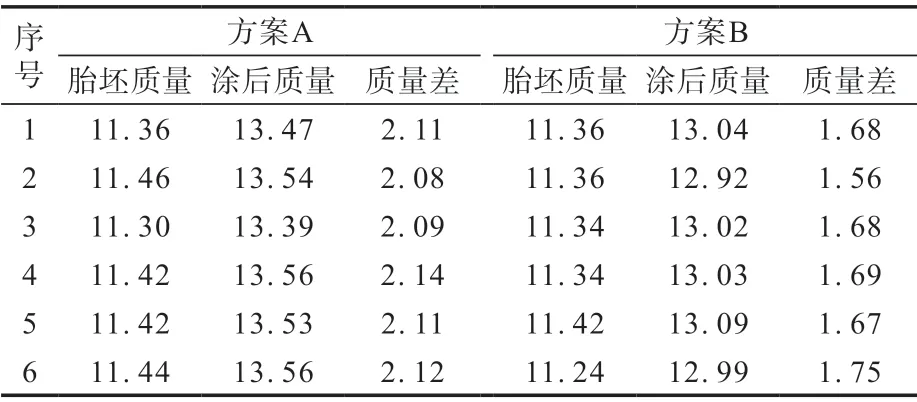

以某国产品牌225/55R17规格轮胎为试验对象,制定两种试验方案,方案A自修复材料涂层宽度和中间厚度分别为195和6 mm,方案B自修复材料涂层宽度和中间厚度分别为190和5.5 mm,轮胎质量测试结果如表1所示。

表1 两种喷涂方案轮胎的质量参数 kg

从表1可知:方案A轮胎喷涂自修复材料前平均质量为11.40 kg,喷涂自修复材料后平均质量为13.51 kg,平均质量差为2.11 kg;方案B轮胎喷涂自修复材料前平均质量为11.34 kg,喷涂自修复材料后平均质量为13.01 kg,平均质量差为1.67 kg。自修复轮胎质量增幅为同规格普通轮胎自身质量的14%~18%,质量增幅较小;与方案A轮胎相比,方案B轮胎质量增幅较小,仅从制造成本角度来说方案B更好。

1.2 高速性能和耐久性能

轮胎是车辆直接接触地面的部件,作为车辆的一部分,轮胎的高速性能和耐久性能更是直接关系到乘客的生命安全,因此明确自修复材料涂层对轮胎高速性能和耐久性能的影响十分重要。

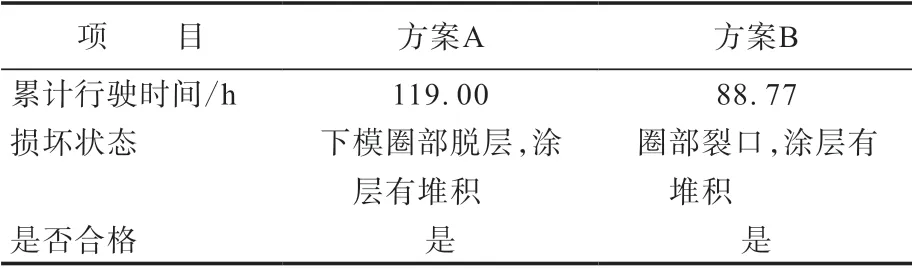

选用方案A和方案B的自修复轮胎的高速性能测试结果如表2所示,耐久性能测试结果见表3。

表2 轮胎高速性能测试结果

表3 轮胎耐久性能测试结果

从表2和3可以看出,自修复材料涂层宽度和厚度较大的方案A轮胎由于涂层堆积造成高速性能测试终止,由此判断自修复材料堆积有可能对轮胎的高速性能造成损害。此外,高速性能测试后方案A和方案B轮胎均未损坏,且两种方案轮胎的耐久性能均通过研发要求。

分析认为,自修复轮胎高速运行时由于与接触面摩擦和自身生热导致温度迅速升高,待停止运行后,自修复材料在自身重力及材料流动特性作用下积聚在轮胎底部,造成自修复材料堆积,由此导致轮胎高速性能测试不合格,但对轮胎耐久性能影响较小。自修复材料涂层厚度和宽度较小时对自修复轮胎的高速性能和耐久性能影响较小。

1.3 均匀性和平衡性

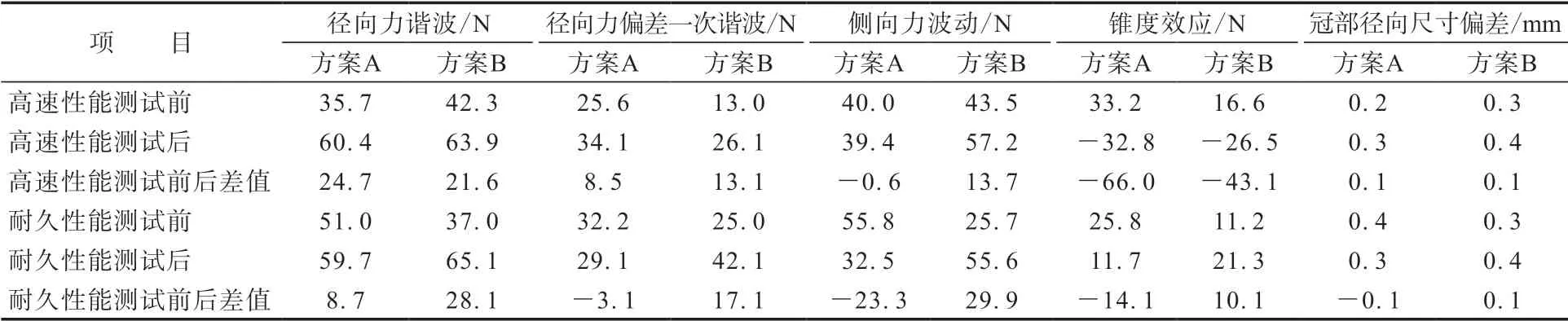

自修复材料堆积极大可能会影响轮胎的平衡性能,因此本研究分别对高速性能和耐久性能测试前后的自修复轮胎进行均匀性和平衡性试验,结果如表4和5所示。

从表4可以看出,经过耐久性能和高速性能测试后,方案A和方案B轮胎的均匀性均发生了变化,但总体变化不大,由此可知,在满足轮胎自修复能力的基础上,自修复材料涂层宽度和厚度小有利于轮胎的均匀性。

表4 轮胎的均匀性测试结果

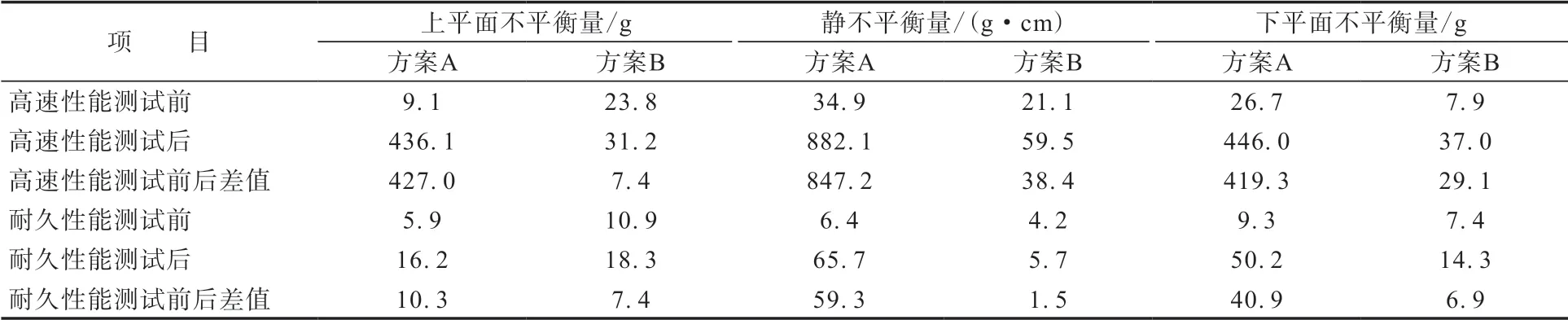

从表5可以看出,高速性能测试对自修复轮胎的平衡性影响较大,耐久性能测试对自修复轮胎的平衡性影响相对较小,且自修复材料涂层宽度和厚度对轮胎的平衡性影响较大。由此可知,自修复轮胎在行驶过程中可能会出现自修复材料流动的情况,导致动平衡轻点位置发生变动。

表5 轮胎的平衡性测试结果

1.4 自修复能力验证

由以上试验可知,方案B轮胎在质量、高速性能、耐久性能、均匀性和动平衡等方面均优于方案A轮胎,因此本研究以方案B轮胎为研究对象,对自修复轮胎的自修复能力进行验证,试验钢钉数量为6,直径为5 mm,自修复轮胎扎钉拔出试验结果见表6。

表6 自修复轮胎扎钉拔出试验结果

从表6可知,方案B轮胎在扎钉拔出后,无论在常温还是低温状况下,轮胎气压均未发生变化,没有发生漏气现象,扎钉拔出后轮胎的高速性能、耐久性能及低气压耐久性能均达到技术要求,由此可知方案B轮胎的自修复能力满足相关要求。

综上所述,可以得出以下结论:(1)自修复材料对轮胎质量增加影响较小,同规格自修复材料喷涂质量均在合格范围内;(2)自修复轮胎在长时间高速运行后均匀性和平衡性均受影响,特别是高速运行有可能造成自修复材料流动导致轮胎平衡性问题;(3)在自修复轮胎开发过程中,自修复材料涂层宽度和厚度对轮胎性能影响较大。

2 自修复材料对轮胎滚动阻力的影响

轮胎滚动阻力是直接影响车辆性能的重要指标之一,不仅影响燃油车辆的燃油经济性,更是直接关系到电动车辆的续航里程,因此明确自修复材料对轮胎滚动阻力的影响十分必要。

2.1 原理分析

从轮胎运行过程可知,轮胎滚动阻力产生原因主要有以下几个方面:(1)在运行过程中由于受到车辆质量及牵引力作用,轮胎发生变形,构成部件的能量迟滞损失;(2)轮胎与地面之间存在摩擦阻力;(3)行驶过程中存在空气阻力。对于自修复轮胎,喷涂自修复材料是否导致轮胎其他部件产生形变是影响轮胎滚动阻力的主要因素。

2.2 试验验证

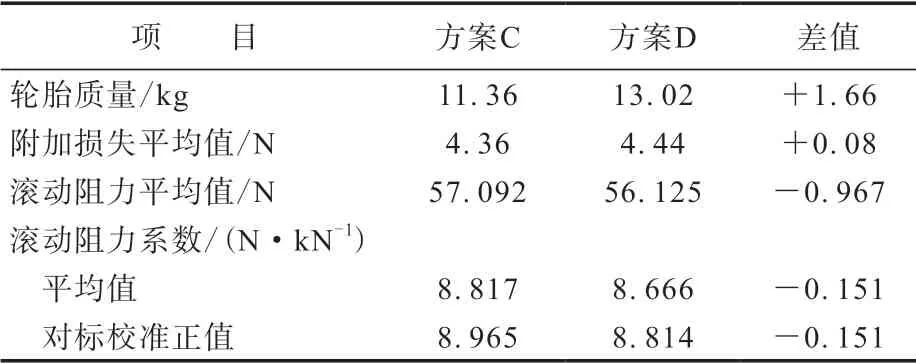

本研究以国产知名品牌225/55R17轮胎为例,方案C为普通225/55R17轮胎,方案D在方案C轮胎内喷涂自修复材料,两个方案轮胎的滚动阻力测试结果如表7所示。

表7 两个方案轮胎的滚动阻力测试结果

从表7可以看出,与普通轮胎相比,自修复轮胎的附加损失平均值增大0.08 N,滚动阻力平均值及滚动阻力系数平均值并无增大,甚至有轻微地降低,因此可知,自修复材料对运行过程中轮胎的滚动阻力性能并无影响,更深一步说,在运行过程中,自修复轮胎内部的自修复材料基本没有发生形变,而其他部件形变量基本与普通轮胎一致,即喷涂自修复材料对轮胎的滚动阻力影响很小。

3结论

喷涂自修复材料对轮胎性能的影响主要包含以下几个方面:(1)轮胎质量增大14%~18%;(2)自修复材料涂层宽度和厚度过大会造成自修复材料严重堆积,从而影响自修复轮胎的高速性能;(3)自修复材料对轮胎的均匀性和平衡性存在影响,对平衡性的影响尤为明显;(4)自修复材料对轮胎的滚动阻力影响很小。

由以上影响推断,在自修复轮胎开发过程中,自修复材料配方开发及自修复轮胎生产工艺尤为重要,为避免自修复轮胎发生涂层堆积以及轮胎均匀性和平衡性异常,应该在自修复产品开发中注意以下几个方面:(1)自修复材料必须具备适应夏季高温和冬季严寒的能力;(2)喷涂自修复材料时,在满足轮胎自修复能力的前提下,合理设计自修复材料涂层厚度和宽度,避免涂层厚度和宽度过大造成轮胎高速运转时自修复材料堆积影响车辆安全性;(3)降低自修复材料对轮胎均匀性和平衡性的影响。