某柴油喷油嘴新冲蚀寿命预测模型及瞬态特性数值模拟

许磊,张翼,徐春龙,宋猛,庞浩宇,张宇,唐诗泽,雷丽军

某柴油喷油嘴新冲蚀寿命预测模型及瞬态特性数值模拟

许磊1,张翼1,徐春龙2,宋猛1,庞浩宇1,张宇1,唐诗泽1,雷丽军1

(1.中北大学 能源与动力工程学院,太原 030051;2.中国北方发动机研究所,天津 300400)

针对柴油喷油嘴喷孔内部空化现象及冲蚀磨损问题,建立了考虑近壁面不同边界层内群气泡溃灭产生冲蚀影响的柴油喷油嘴瞬态特性仿真模型。探究柴油喷油嘴内部冲蚀磨损程度的影响因素,并对喷孔内部冲蚀磨损寿命进行预测。首先,采用MATLAB对不同近壁面距离的空化泡对壁面作用压力及射流速度进行函数拟合,结合传统经验公式,推导了可考虑距壁面不同距离的群空泡阻力修正经验公式。其次,利用Fluent中UDF建立了基于阻力修正经验公式以及网格自适应算法的有限元模型,用rs冲蚀风险预测模型和冲蚀疲劳试验结果对本文提出的新模型进行验证。在此基础上讨论了喷嘴孔圆锥度fac及动态特性对喷孔冲蚀磨损的影响。rs冲蚀磨损风险预测模型和冲蚀磨损疲劳试验结果与本文提出的新模型结果有较好的一致性,证明了该新模型的可行性。有限元仿真结果显示,当喷嘴形状相同时,随着针阀向上移动,空化现象被有效地抑制,逐渐向喷孔的入口处收缩,其上最大射流速度和水锤压力会略微增加,但总体空化区域多集中于喷孔入口上表面处。随着喷嘴几何尺寸从fac0增加至fac2、fac4,其上喷孔的气泡溃灭最大微射流速度及最大水锤压力分别减少11.29%、1.4%。当无量纲距离=1.3时,其最大速度和压力值仅为无量纲距离=1.0时的2.6%,故可忽略无量纲距离>1.3时的气泡溃灭对壁面的冲蚀磨损影响。随着喷嘴几何尺寸从fac0增加至fac2、fac4,其上喷孔内壁面最小寿命分别提升了18.17%及32.32%。喷嘴孔圆锥度fac及动态特性均对近壁面空化冲蚀磨损程度产生影响。总体空化冲蚀磨损区域多集中于喷孔入口上表面处,可对此采取措施以提高总体喷嘴寿命,疲劳寿命计算时可忽略距壁面无量纲距离>1.3时气泡对壁面产生的影响,喷嘴喷孔圆锥度的增加可降低喷孔内侧冲蚀磨损程度,显著提升喷嘴寿命。

空化流动;水锤压力;喷嘴喷孔;冲蚀;寿命预测

喷油器喷嘴在柴油雾化和喷雾的优化中发挥着重要作用[1]。燃油在喷嘴孔入口附近因流道横截面积急剧减小,导致燃油流速增加及静压迅速降低,空化随即出现[2-4]。空化产生蒸气泡,并在较高压力区迅速破裂,此过程会使得金属表面承受反复的冲击力作用,进而产生喷嘴处的冲蚀磨损[5],即使喷孔内表面的冲蚀损伤轻微,仍然影响内部流动及喷雾雾化过程,导致流量的变化及影响喷射燃料质量的精确控制[6]。因此针对喷嘴内部的空化流动及冲蚀磨损风险分析具有重要意义。

喷嘴的几何形状对流动系数和空化形成[7]的影响较大。Shervani等[8]和Lee等[9]发现,增加孔口入口角曲率半径与喷孔直径之比,会导致空化泡破裂的数量减少。孔锥度fac因子是影响喷嘴空化流[10-11]的另一个关键几何参数。Brusiani等[12]使用均匀弛豫空化模型[13]和Singhal空化模型[14]再现了喷嘴内部的空化流动。Benajes等[15]观察到,与圆柱形孔相比,圆锥形孔降低了空化程度,提高了流动效率和出口速度。Brusiania等[16]比较了圆柱形喷嘴和锥形喷嘴的流体动力学性能,发现锥形喷嘴显著降低了湍流度,提高了整体的流动均匀性。

空化发展与冲蚀磨损损伤之间的关系非常复杂,尚未得到很好的研究[17]。连续工作1 000 h后,真实柴油喷射器的x射线CT扫描显示,喷孔入口处和针阀容易受到空化冲蚀磨损[6]。Edelbauer等[18]估计了距壁面临界距离内的空化冲蚀磨损,气泡冲击的影响与负传质速率有关,但该研究未考虑喷嘴几何形状对空化和相应冲蚀磨损的影响。Brusiani等[19]将冲蚀风险与Zwart空化模型提出的冷凝速率源项联系起来,提出了一种冲蚀风险的新评价。Zhang等[20]基于不同相间的传质率建立了一种冲蚀风险预测模型(rs模型)。rs模型是寻找单喷嘴中冲蚀磨损风险最高处位置的合适指标,但未能很好评估不同喷嘴之间的冲蚀磨损风险。Dular等[21]研究得出平板近壁面附近单个空泡溃灭微射流速度经验公式。吕炜等[22]分析了空化泡在距离平板近壁面不同位置处溃灭时其对壁面上冲击压强的分布规律,且总结出气泡直径大小与气泡溃灭时对壁面产生的冲击压强大小无关。

本文首先提供了新冲蚀磨损风险预测模型的输运方程和描述,建立考虑近壁面不同边界层内群气泡溃灭对内壁面冲击的柴油喷油嘴新冲蚀磨损风险预测模型。通过rs模型及喷嘴冲蚀磨损试验对本文的新冲蚀磨损风险寿命预测模型进行验证,并进一步探究不同fac因子和瞬态不同针阀升程下喷孔内部的冲蚀磨损风险,针对不同条件下喷孔进行冲蚀磨损寿命预测,为喷油器喷嘴设计和制造提供理论依据。

1 湍流、空化和冲蚀磨损风险预测的数值计算方法

1.1 Rcs冲蚀风险预测模型

根据参考文献[19],单位时间的蒸气质量凝聚速率可能与气泡坍塌产生的冲击波或压力液锤强度的增加有关。假设壁的冲蚀磨损破坏是由于气泡在第一边界层内气泡冲击造成的。利用表面冷凝速率(cs)来评价冲蚀磨损风险。表面冷凝速率cs[18-19]通过广义公式(1)可以得出。

式中:con为经验系数;0为气泡半径;vap为柴油蒸气相对分数;w为壁面附近液体压力;为近壁面单元的高度;vap为饱和蒸气压;liq和vap分别为柴油液体和蒸气的密度。

1.2 Rrs冲蚀风险预测模型[20]

cs冲蚀风险预测模型在预测物理表面冲蚀磨损损伤时壁面高度对表面传质有影响,较大时壁表面的质量转移量可能被高估。用于表征表面冲蚀磨损相对风险的rs冲蚀风险预测模型,在模拟中选择了相同的边界层高度以克服cs模型的不足[20]。cslocal为局部表面冷凝速率,csmax为表面最大冷凝速率。rs冲蚀风险预测模型可以预测表面冲蚀磨损损伤可能发生的位置。

图1[20]给出了由于气泡溃灭对壁面冲击导致的节流阀底表面的冲蚀磨损损伤。扫描结果表明,在通道入口附近的铝箔表面有一个冲蚀磨损损伤区,而rs冲蚀风险预测模型再现了类似的结果。如图1所示,高rs区域的轮廓与铝箔表面的冲蚀磨损损伤区域非常相似,可证明rs冲蚀风险预测模型可以很好地预测表面冲蚀磨损损伤位置。

图1 冲蚀损伤表面结果及rs模型仿真分布[20]

Fig.1 Erosion damage surface results and simulation distribution ofrsmodel[20]

1.3 基于改进公式的新冲蚀磨损风险预测模型

基于蒸气和液体之间的冷凝速率或传质率的rs冲蚀风险预测模型可以作为预测喷射器喷嘴内冲蚀磨损损伤风险的指标,其可以表示同一喷嘴中冲蚀磨损风险的相对程度,但其对冲蚀磨损风险无法很好地定量表达,且该模型仅适用于一层边界层。本文采用了改进后的传统经验公式,可考虑壁面附近多层气泡溃灭对壁面造成的冲蚀磨损损伤影响,且可对预测损伤区域处标定出该处所受微射流速度及水锤压力冲击大小,并可后续进行冲蚀寿命预测分析。

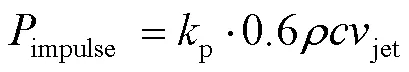

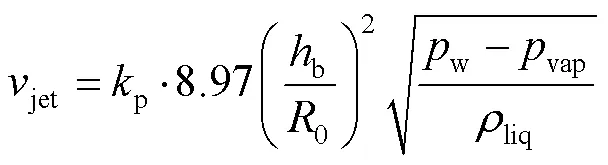

空化泡溃灭对壁面的影响过程复杂且充满随机性,文献[24]经试验分析得到了近壁面处气泡溃灭对壁面冲击微射流速度的估算公式,见式(3)。

Kim等[25]主要借助于水锤理论,分析出近壁面处气泡溃灭对壁面冲击微射流速度与对壁面冲击压强的关系,见式(4)。

文献[22]分析了空化泡由于受流体阻力影响,在距离近壁面不同距离时,空化泡溃灭后对壁面冲击压强不同,其所得结论可经由MATLAB拟合出空化泡近壁距离对作用在壁面上冲击压强的影响公式,见式(5)。

改进后可考虑距壁面不同距离的群空泡阻力修正经验公式为:

式中:b为空泡中心距离壁面的距离;0为空化泡初试半径;w为壁面附近液体压力;vap为饱和蒸气压;liq为柴油液体密度;为冲击速度,=1 500 m/s;p为压力等效系数。

2 有限元模型的经验公式验证

2.1 模型与网格

喷油器喷嘴头部的结构如图2a—b所示,由喷嘴头部壳体、油嘴针阀和内部流体三部分组成。位于喷嘴头部壳体和油嘴针阀间的最小油膜厚度为0.04 mm。为提高仿真准确性,最小油膜厚度处内外划分5层边界层网格。在sac压力室上有8个孔,这些孔具有相同的入口孔倒角和出口直径。喷嘴孔内部网格的最大尺寸为5 μm,位于喷嘴表面的边界层附近网格的最小尺寸为1 μm。如图2c—d所示,利用Fluent meshing绘制流体域网格。油膜整体采用四面体网格,网格偏斜率均小于0.5。经计算检验,当计算域网格总数为420万左右时,油膜空化体积分数、气泡对壁面微射流速度及冲击压强计算值的精度都较好。

为了研究喷嘴锥度对喷孔内表面冲蚀磨损风险的影响,通过增加出口孔的直径可以实现不同的锥度。表1列出了模型的关键参数。

图2喷油器喷嘴头部模型、油膜模型及网格

表1 喷嘴几何参数

2.2 边界条件

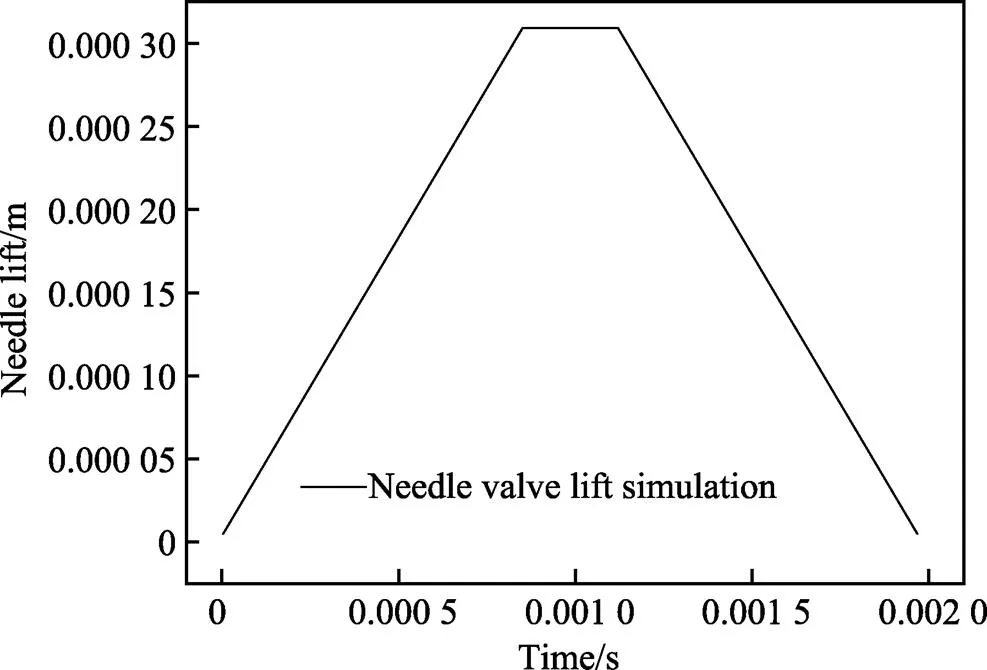

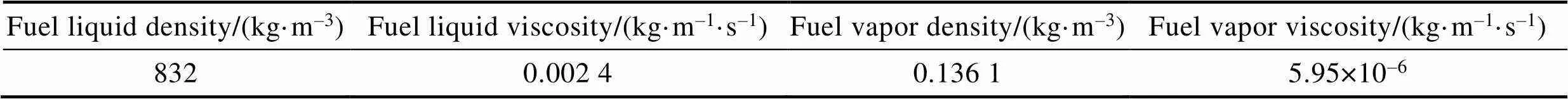

本文采用ZGB空化模型进行三维喷嘴空化内流模拟,ZGB空化模型[23]假设流体内所有气泡都具有相同的大小,本次模拟采用10‒6m。由文献[22]中的结论可知,气泡直径大小与气泡溃灭时对壁面产生的冲击压强大小无关,故模拟时采用相同直径的气泡产生的后续结论与实际可以很好地吻合。湍流模型选择标准-模型,导入自编译UDF文件及采用CFD-POST的变量编辑器以模拟上述阻力修正公式(6)—(7)所表达的新冲蚀磨损风险预测方法。各喷嘴均采用以下边界条件:入口压力为180 MPa,出口压力为0.101 MPa,壁面表面粗糙度为0.25 μm。由文献[26-27]中的结论可知,由进出口压力差导致的喷孔内流速变化是影响雷诺数(流态)的主要因素。本文在各喷孔中均采用相同进出口压力及表面粗糙度,可认为在各喷孔中近壁面流态基本一致。数值仿真采用的针阀运动规律如图3所示。模型仿真中采用的柴油物性参数如表2所示。

2.3 有限元模型的经验公式云图

图4a和图4d为引入dular和Chahine公式所得气泡溃灭对壁面微射流速度和冲击压力云图。该经验公式经论证仅适用于近壁面边界层处,故CFD-post中对云图做了修正,仅取近壁面3倍气泡半径范围内气泡溃灭对壁面微射流速度和冲击压力值作为有效值。如图4b和图4e所示,近壁面处气泡溃灭微射流速度和冲击压力随着离壁面距离的增加而增加,图中呈现趋势与经验公式描述一致,但传统经验公式忽视了流体阻力对气泡的影响,远壁面处气泡溃灭后射流冲击至壁面时射流速度会受到较大的衰减,因此引入阻力修正公式(6)—(7)。如图4c和图4f所示,近壁面至远壁面处气泡溃灭后冲击至壁面的射流速度及冲击压力依次降低,综合阻力修正后的经验公式所得结果更符合实际情况。

图3 数值模拟中的针阀运动规律

2.4 基于Rrs冲蚀风险预测模型的有限元模型的验证

图5为相同尺寸与升程下喷油器内rs、对壁面射流速度、冲击压力云图。其中rs冲蚀风险预测模型为经由实验检验的成熟冲蚀风险预测模型,其可以精准地预测相对冲蚀磨损风险程度及冲蚀磨损严重位置,但仅能表征单模型单边界层上相对冲蚀磨损风险程度,未能对冲蚀磨损风险程度进行数值度量。结合阻力修正经验公式得出云图与rs云图冲蚀磨损风险位置大体趋势相同,rs冲蚀风险预测模型可证明阻力修正经验公式新冲蚀风险模型在预测喷孔内壁面冲蚀磨损风险位置的可行性。又因本文中引入的改进经验公式经由文献[22,24-25]试验结果总结得出,可满足其定量验证,故可证明阻力修正经验公式新冲蚀风险模型的可行性,且阻力修正经验公式新冲蚀风险模型能考虑近壁面附近多层气泡对壁面影响及对冲蚀磨损风险程度实现数值度量,也可为后续冲蚀磨损寿命预测提供载荷释加条件及理论依据。

表2 柴油液体和蒸气的热力学特性

图4 不同条件下微射流速度和空化水锤压力云图

图5 基于Rrs模型的有限元模型的验证

3 有限元模型的试验验证

3.1 试验设备及方法

采用CRS825型高压共轨试验台进行冲蚀磨损疲劳试验,试验试件的结构如图6a所示,高压共轨试验台技术参数如表3所示。

图6 喷油器喷嘴头部

表3 CRS825型高压共轨试验台技术参数

针对柴油机喷嘴进行疲劳试验,对柴油机喷嘴采用磨盘机将喷嘴头部磨至显露喷孔内壁面,如图6b所示,对喷嘴头部及喷孔内损伤表面进行超声波清洗,采用体式显微镜对喷孔上壁面冲蚀磨损区进行观察。对喷孔上壁面冲蚀磨损区域进行光学显微镜、照片记录。喷孔上壁面冲蚀磨损区域图片与仿真冲蚀磨损寿命预测区域进行对比,以此验证有限元模型的有效性。

3.2 试验结果及分析

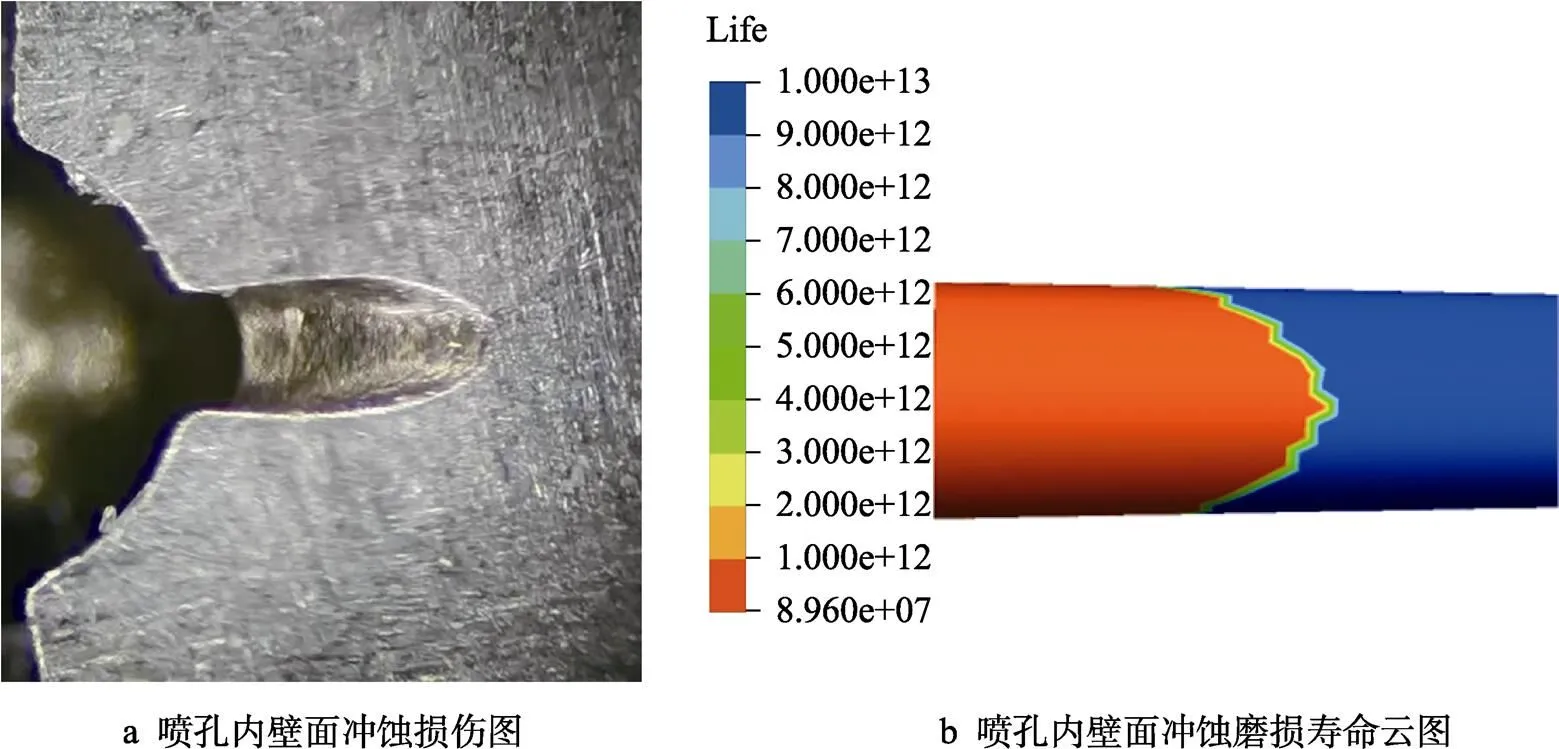

图7a为疲劳试验800 h后喷油器喷孔内壁面冲蚀损伤图。图7b为该模型计算所得喷油器喷孔内壁面冲蚀磨损寿命云图。仿真结果显示,总体冲蚀磨损风险区域在喷油孔入口附近及靠近入口的上壁面处,经由8.96×107循环后,受空化泡破裂对壁面射流及压力冲击影响,喷嘴内壁面将产生磨损坑,进而失效。冲蚀磨损疲劳试验显微镜照片显示出冲蚀磨损发生区域位于入孔口附近上壁面处,由此可以证明有限元模型的有效性。

图7 基于疲劳试验的有限元模型的验证

4 喷嘴中空化流动和空化冲蚀磨损特性

4.1 喷嘴孔圆锥度及动态特性对空化冲蚀磨损的影响

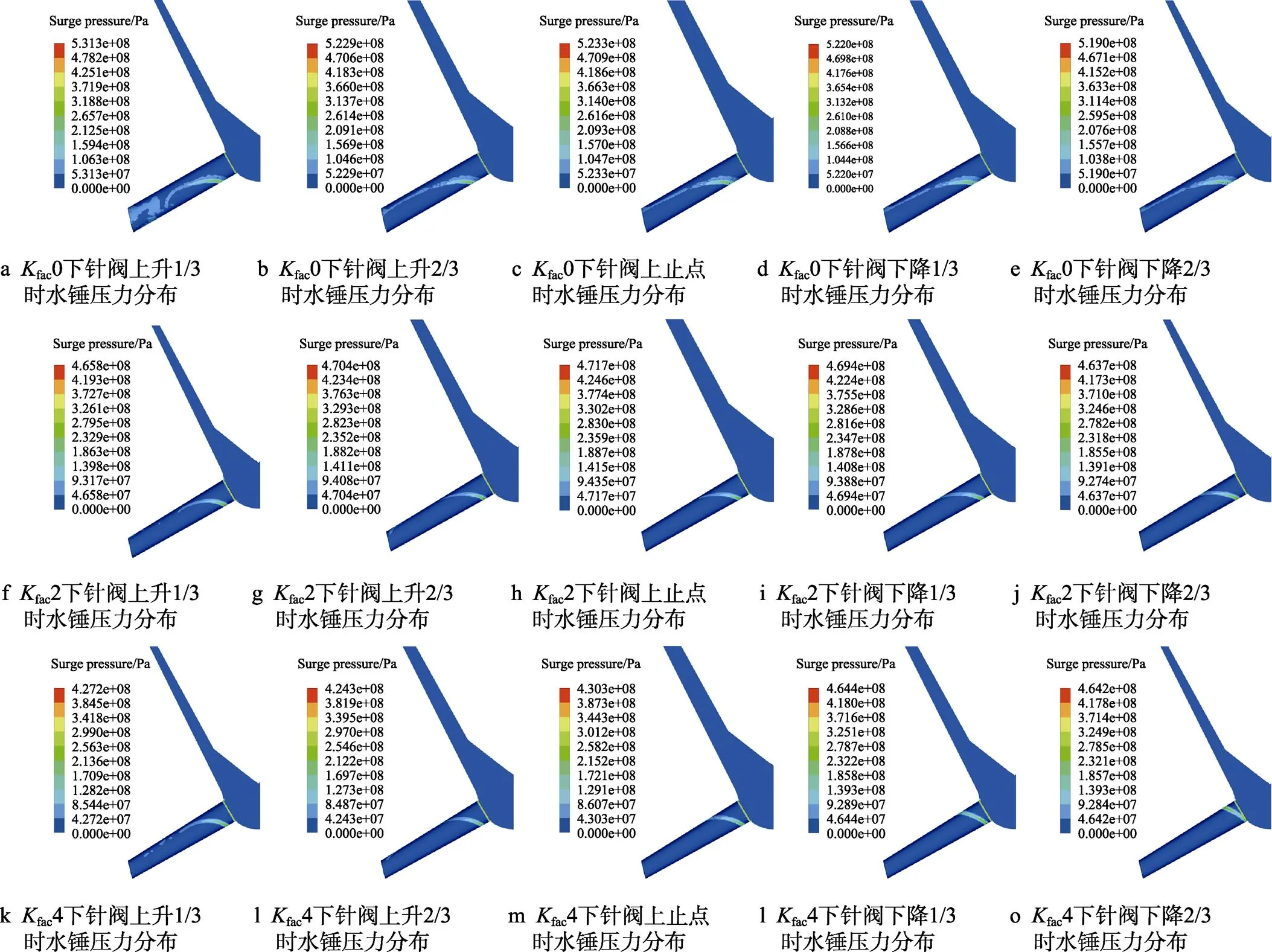

为了研究喷嘴锥度对内表面空化泡冲击引起的冲蚀磨损风险影响,在180 MPa的入口压力下,对不同fac系数的3个喷嘴进行内流模拟。定义为空泡中心距离壁面距离b与空化泡初试半径比值0。提取=1.0时近壁面附近空化气泡分布及空化泡破裂对壁面射流速度与冲击压力云图,分析空化气泡分布、空化泡破裂对壁面射流速度与冲击压力受不同喷嘴锥度fac因子及不同针阀升程的影响。

图8为不同fac系数喷嘴整个工作循环动态特性空化气泡分布云图。可以看出,喷嘴尺寸变化fac因子对空化流动会产生很大影响,不同fac因子喷嘴内气相分布形状有显著差异,气相经由喷嘴入孔口处延伸至喷嘴出口处。当fac=0时,空化泡几乎覆盖整个喷嘴上表面。当fac增加时,气泡会提前破裂,空化泡分布位置会逐渐向喷嘴入口孔处收缩,且由于截面呈渐缩状,可有效抑制壁面处边界层分离和更易在轴心处产生涡流,高fac因子喷嘴近壁面处所产生的气泡相较于低fac因子喷嘴更趋于远离壁面。

图8 近壁面空化气泡分布云图

如图9—10所示,喷嘴几何尺寸fac0、fac2、fac4下在距离近壁面=1.0处气泡溃灭对壁面产生的最大微射流速度分别为709、630、620 m/s;冲击压力分别为531、471、464 MPa,长期经受较大的微射流冲击,材料表面会出现冲蚀磨损坑,可经由以上两因素来作为近壁面冲蚀磨损的判断依据。随着喷嘴几何尺寸从fac0增加至fac2、fac4,喷孔内壁面遭受的最大微射流速度及最大冲击压力分别减少11.29%、1.4%,喷嘴喷孔圆锥度提升可显著降低气泡溃灭对喷孔内壁面产生的影响。当fac增加时,气泡会提前破裂,空化现象会逐渐向喷嘴入口孔处收缩,且由于截面呈渐缩状,可有效抑制壁面处边界层分离和更易在轴心处产生涡流,高fac因子喷嘴近壁面处所产生的气泡相较于低fac因子喷嘴更趋于远离壁面。受空化泡气相分布影响,高fac因子喷嘴近壁面处所受最大射流速度与水锤压力均低于低fac因子喷嘴。针阀升程对空化效果的影响明显,当喷嘴形状相同时,随着针阀向上移动,针阀表面至喷嘴头部内壳间流体区域增加,流体在流入喷孔前有更多的空间和时间来调整流动路径,能以与喷孔轴线呈更小的夹角流入喷孔,使得附近区域的回流减弱[20]。喷孔内空化现象一方面受几何因素导致的流体流速增加、压力降低影响,另一方面受回流区导致的压力降低影响[28]。故针阀向上移动引起了回流区域减少,导致空化现象被有效地抑制,逐渐向喷孔的入口处收缩,其壁面上所受最大射流速度和冲击压力会略微增加。但总体空化区域多集中于喷孔入口上表面处,其原因在于当燃油流经喷孔入口处时,由于流动方向突然改变致使喷孔入口拐角上方形成了局部低压甚至负压区域,该低压区域为燃油中的空化气泡生长提供了必备条件[27]。故空化冲蚀磨损风险区域也集中于喷孔入口上表面处。

图9 近壁面射流速度云图

图10 近壁面水锤压力云图

对比空化气泡分布、射流速度与冲击压力云图可得出,冲蚀磨损风险区域集中于气液两相交换处,该处的蒸发冷凝及质量交换对应气泡的产生与溃灭,故此处壁面上所受射流速度与冲击压力为频繁,为冲蚀磨损主要发生区域。

4.2 距壁面不同距离处瞬态最大射流速度及水锤压力

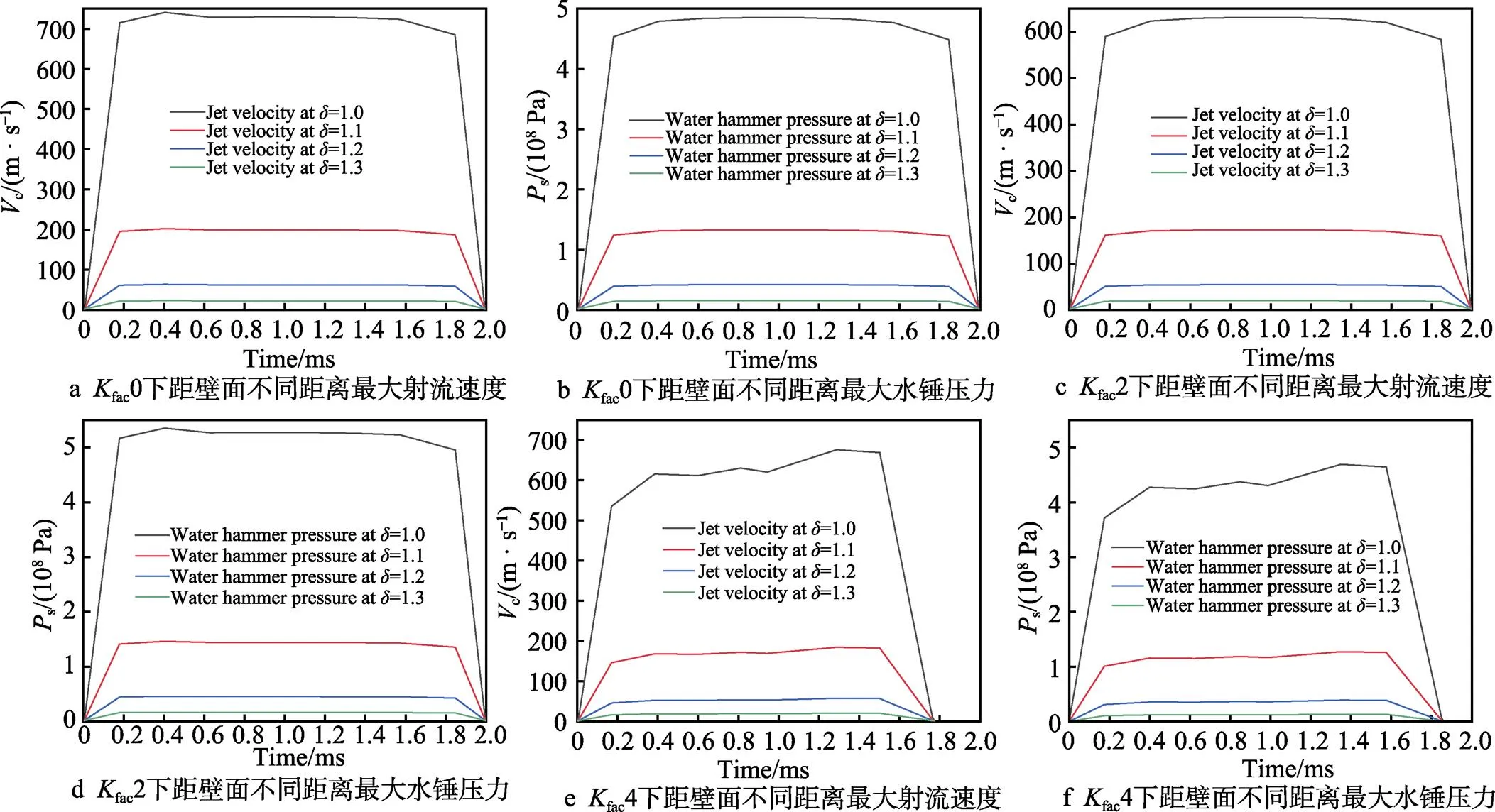

提取=1.0、1.1、1.2、1.3时气泡对近壁面的最大射流速度与冲击压力随针阀一周期内运动的瞬态变化图,分析不同近壁面距离时近壁面所受射流速度与冲击压力受喷嘴fac因子和针阀运动的影响。

近壁面附近空化泡溃灭过程中存在气泡与壁面的相互作用,该相互作用使得溃灭过程中产生高速射流、压力冲击波,空化泡距离壁面越近,泡与壁面的相互作用越强,对壁面的冲蚀磨损作用也越大。当空化泡距壁面较远时,泡与壁面的相互作用力较弱,且射流冲击至壁面会受到流体阻力影响,对壁面产生的压强及冲蚀磨损作用将较小。从图11可以看出,随着无量纲距离的增加,作用在壁面上的射流速度c和压强s的最大值迅速减小,当无量纲距离=1.3时,其最大速度和压力值仅为无量纲距离=1.0时的2.6%,故无量纲距离>1.3时的最大速度和压力值可视为对壁面影响较小,可忽略无量纲距离>1.3时的气泡溃灭对壁面冲蚀磨损的影响。但不同时刻随针阀升程变化的最大速度和压力变化趋势一致,均随着针阀升程的提升而略微增加,随着针阀升程的回落而随之降低,且随着喷孔几何形状fac因子的增加,最大速度和溃灭压力均呈现下降趋势。当fac=4时壁面所受最大速度和压力更早地回归至0,针阀还未完全关闭时气泡便已消失。这是由于截面呈渐缩状,可有效抑制壁面处边界层分离和更易在轴心处产生涡流,轴心处产生的涡流可将部分近壁面处气泡向轴心处汇集,使得近壁面处气泡数量降低,从而有效抑制近壁面处气泡与壁面的相互作用,最大速度和压力均呈现下降趋势,且使得气泡更早地消失。

图11 距壁面不同距离处瞬态最大射流速度及水锤压力

4.3 喷嘴孔圆锥度对喷孔内侧冲蚀磨损寿命的影响

将=1.0、1.1、1.2、1.3时气泡对近壁面的瞬态压力值提取出并作用于喷嘴喷孔内壁面固体域上,引入workbench 中ncode软件对其进行冲蚀磨损寿命预测。

如图12所示,喷嘴几何尺寸fac0、fac2、fac4对应的上固体域最小寿命循环次数分别为7.582×107、8.960×107和1.1856×108,随着喷嘴喷孔圆锥度的增加,其上喷孔内壁面最小寿命分别提升了18.17%及32.32%。随着喷孔圆锥度增加,一方面,喷孔截面面积沿流动方向变得更小,壁面附近的回流和边界层分离受到抑制,空化将被抑制,近壁面处所受气泡相互作用区域将会减少;另一方面,流体也更易在喷孔轴心处产生涡流,其产生的涡流将使喷孔近壁面处气泡减少,气泡更趋向于远离壁面,从而有效抑制近壁面处气泡与壁面的相互作用,近壁面处所受最大射流速度与水锤压力将会降低。故喷嘴喷孔圆锥度的增加可降低喷孔内侧冲蚀磨损程度,显著提升喷嘴寿命。

图12 冲蚀磨损寿命对比图

5 结论

1)当fac因子增加时,气泡会提前破裂,空化泡分布会逐渐向喷嘴入口孔处收缩,高fac因子喷嘴近壁面处的最大射流速度与水锤压力均低于低fac因子喷嘴。

2)当喷嘴形状相同时,随着针阀向上移动,空化泡分布逐渐向喷孔的入口处收缩,但其最大射流速度和水锤压力会略微增加。

3)随着气泡距离壁面无量纲距离的增加,作用在壁面上的射流速度c和压强s的最大值迅速减小。

4)冲蚀磨损寿命预测显示冲蚀磨损发生区域位于入孔口附近上壁面处,且随着fac因子增加,可降低喷孔内侧冲蚀磨损程度,显著提升喷嘴寿命。

综上所述,由分析结果可知,冲蚀磨损发生区域主要位于入孔口附近上壁面处,故可考虑在喷孔入孔口附近壁面做表面处理,达到减小喷孔整体空蚀磨损的效果,也可在设计加工时适当增加喷孔圆锥度,达到减小喷孔空蚀磨损、提升喷孔寿命的效果。文中模型可预测喷嘴喷孔内冲蚀磨损严重位置及寿命,所得结论为后续工程应用中控制空化强度、冲蚀磨损等提供理论参考,也可为后续喷油器改进设计提供理论依据。

[1] REITZ R D. Directions in Internal Combustion Engine Research[J]. Combustion and Flame, 2013, 160(1): 1-8.

[2] XUAN Tie-min, CAO Jia-wei, HE Zhi-xia, et al. A Study of Soot Quantification in Diesel Flame with Hydrogenated Catalytic Biodiesel in a Constant Volume Combustion Chamber[J]. Energy, 2018, 145: 691-699.

[3] AGARWAL A K, DHAR A, GUPTA J G, et al. Effect of Fuel Injection Pressure and Injection Timing on Spray Characteristics and Particulate Size-Number Distribution in a Biodiesel Fuelled Common Rail Direct Injection Diesel Engine[J]. Applied Energy, 2014, 130: 212-221.

[4] NISHIDA K, ZHU Jing-yu, LENG Xian-yin, et al. Effects of Micro-Hole Nozzle and Ultra-High Injection Pressure on Air Entrainment, Liquid Penetration, Flame Lift-off and Soot Formation of Diesel Spray Flame[J]. International Journal of Engine Research, 2017, 18(1-2): 51-65.

[5] 郭根苗. 柴油机喷嘴内特殊流动现象的瞬态特性及对喷雾的影响[D]. 镇江: 江苏大学, 2019.

GUO Gen-miao. Transient Characteristics of Special Flow Phenomena in Diesel Injector Nozzles and Their Effects on Spray[D]. Zhenjiang: Jiangsu University, 2019.

[6] KOUKOUVINIS P, GAVAISES M, LI J, et al. Large Eddy Simulation of Diesel Injector Including Cavitation Effects and Correlation to Erosion Damage[J]. Fuel, 2016, 175: 26-39.

[7] HE Zhi-xia, ZHONG Wen-jun, WANG Qian, et al. Effect of Nozzle Geometrical and Dynamic Factors on Cavitating and Turbulent Flow in a Diesel Multi-Hole Injector Nozzle[J]. International Journal of Thermal Sciences, 2013, 70: 132-143.

[8] SHERVANI M T, PARSA S, GHORBANI M. Numerical Study on the Effect of the Cavitation Phenomenon on the Characteristics of Fuel Spray[J]. Mathematical and Computer Modelling, 2012, 56(5-6): 105-117.

[9] LEE W G, REITZ R D. A Numerical Investigation of Transient Flow and Cavitation within Minisac and Valve-Covered Orifice Diesel Injector Nozzles[J]. Journal of Engineering for Gas Turbines and Power, 2010, 132(5): 1.

[10] MOLINA S, SALVADOR F J, CARRERES M, et al. A Computational Investigation on the Influence of the Use of Elliptical Orifices on the Inner Nozzle Flow and Cavitation Development in Diesel Injector Nozzles[J]. Energy Conversion and Management, 2014, 79: 114-127.

[11] HE Zhi-xia, GUO Gen-miao, TAO Xi-cheng, et al. Study of the Effect of Nozzle Hole Shape on Internal Flow and Spray Characteristics[J]. International Communications in Heat and Mass Transfer, 2016, 71: 1-8.

[12] BRUSIANI F, NEGRO S, BIANCHI G M, et al. Comparison of the Homogeneous Relaxation Model and a Rayleigh Plesset Cavitation Model in Predicting the Cavitating Flow through Various Injector Hole Shapes[C]//SAE Technical Paper Series. Warrendale: SAE International, 2013.

[13] NEROORKAR K, SHIELDS B, GROVER R O Jr, et al. Application of the Homogeneous Relaxation Model to Simulating Cavitating Flow of a Diesel Fuel[C]//SAE Technical Paper Series. Warrendales: SAE International, 2012.

[14] SINGHAL A K, ATHAVALE M M, LI Hui-ying, et al. Mathematical Basis and Validation of the Full Cavitation Model[J]. Journal of Fluids Engineering, 2002, 124(3): 617-624.

[15] BENAJES J, MOLINA S, GONZÁLEZ C, et al. The Role of Nozzle Convergence in Diesel Combustion[J]. Fuel, 2008, 87(10-11): 1849-1858.

[16] BRUSIANI F, FALFARI S, PELLONI P. Influence of the Diesel Injector Hole Geometry on the Flow Conditions Emerging from the Nozzle[J]. Energy Procedia, 2014, 45: 749-758.

[17] HE Zhi-xia, ZHANG Liang, SAHA K, et al. Investigations of Effect of Phase Change Mass Transfer Rate on Cavitation Process with Homogeneous Relaxation Model[J]. International Communications in Heat and Mass Transfer, 2017, 89: 98-107.

[18] EDELBAUER W, STRUCL J, MOROZOV A. Large Eddy Simulation of Cavitating Throttle Flow[M]. Singapore: Springer, 2016: 501-517.

[19] BRUSIANI F, FALFARI S, BIANCHI G M. Definition of a CFD Multiphase Simulation Strategy to Allow a First Evaluation of the Cavitation Erosion Risk Inside High- Pressure Injector[J]. Energy Procedia, 2015, 81: 755-764.

[20] ZHANG Liang, HE Zhi-xia, GUAN Wei, et al. Simulations on the Cavitating Flow and Corresponding Risk of Erosion in Diesel Injector Nozzles with Double Array Holes[J]. International Journal of Heat and Mass Transfer, 2018, 124: 900-911.

[21] DULAR M, STOFFEL B, ŠIROK B. Development of a Cavitation Erosion Model[J]. Wear, 2006, 261(5-6): 642-655.

[22] 吕炜. 近壁空化泡溃灭的数值模拟[D]. 杭州: 浙江大学, 2015.

LYU Wei. Numerical Study on the Collapse of Bubbles Near a Wall[D]. Hangzhou: Zhejiang University, 2015.

[23] ZWART P J, GERBER A G, BELAMRI T.A Two-phase Flow Model for Predicting Cavitation Dynamics[C]//Fifth International Conference on Multiphase Flow. JAPAN: Yokohama, 2004.

[24] 叶林征, 祝锡晶, 王建青. 近壁声空泡溃灭微射流冲击流固耦合模型及蚀坑反演分析[J]. 爆炸与冲击, 2019, 39(6): 23-34.

YE Lin-zheng, ZHU Xi-jing, WANG Jian-qing. Fluid- Solid Coupling Model of Micro-Jet Impact from Acoustic Cavitation Bubble Collapses near a Wall and Pit Inversion Analysis[J]. Explosion and Shock Waves, 2019, 39(6): 23-34.

[25] KIM K H, CHAHINE G, FRANC J P, et al. Advanced Experimental and Numerical Techniques for Cavitation Erosion Prediction[M]. Dordrecht: Springer Netherlands, 2014.

[26] 魏起森. 柴油机喷油嘴内部空化现象的研究[D]. 洛阳: 河南科技大学, 2011.

WEI Qi-sen. The Study of Cavitation in Diesel Injector Nozzle[D]. Luoyang: Henan University of Science and Technology, 2011.

[27] 高国席. 共轨喷油器喷油嘴内空化流动特性数值模拟研究[D]. 北京: 北京交通大学, 2012.

GAO Guo-xi. A Numerical Investigation of Cavitation Flow Characteristics in a Common Rail Injector’s Nozzle[D]. Beijing: Beijing Jiaotong University, 2012.

[28] 张正洋. 柴油机喷嘴内空穴流动瞬态特性及对喷雾影响的可视化研究[D]. 镇江: 江苏大学, 2017.

ZHANG Zheng-yang. Visual Experiment of Transient Cavitating Flow in the Diesel Injector Nozzle and Its Influence on Spray Characteristics[D]. Zhenjiang: Jiangsu University, 2017.

Prediction Model of New Erosion Life and Numerical Simulation of Transient Characteristics of a Diesel Fuel Injector

1,1,2,1,1,1,1,1

(1. School of Energy and Power Engineering, North University of China, Taiyuan 030051, China; 2. China North Engine Research Institute, Tianjin 300400, China)

Aiming at the cavitation phenomenon and erosion wear problem in the nozzle hole of diesel fuel injector, by introducing the research theory of the pressure and jet velocity of cavitation bubbles with different distance near the wall, the traditional empirical formula is modified, and the transient characteristic simulation model of diesel fuel injector considering the erosion effect caused by the collapse of group bubbles in different boundary layers near the wall is established. Using the method of simulation, the influencing factors of the internal erosion wear degree of diesel fuel injection nozzle are explored, and the erosion wear life of the nozzle hole is predicted. Firstly, based on the research conclusions of the pressure and jet velocity of cavitation bubbles with different distance to the wall, the function fitting of the pressure and jet velocity of cavitation bubbles with different distance to the wall is carried out by using MATLAB software. Combined with the traditional empirical formula, the resistance correction empirical formula of group cavitation considering different distances from the wall surface is derived. Secondly, the finite element model based on resistance correction empirical formula and grid adaptive algorithm is established by using UDF in fluent. Therscavitation risk prediction model is established by using the theory of representing erosion risk by steam mass condensation rate. The new model proposed in this paper is verified byrscavitation risk prediction model and cavitation fatigue test results, It is proved that the new model proposed in this paper has good accuracy. Based on the calculation results of this model, the effects of nozzle orifice conicityfacand needle valve dynamic characteristics on orifice erosion wear are discussed. As the geometric size of the nozzle increases fromfac0 tofac2 andfac4, the cross-sectional area of the orifice becomes smaller along the flow direction, the reflux near the wall and the separation of the boundary layer are restrained, the cavitation will be restrained, and the bubble interaction area near the wall will be reduced. At the same time, the fluid is more likely to generate eddy currents at the axis of the orifice, which will reduce the bubbles near the wall of the orifice, bubbles tend to be far away from the wall, so as to effectively inhibit the interaction between bubbles and the wall near the wall. The maximum jet velocity and water hammer pressure near the wall will be reduced, and the bubble collapse of the upper orifice will be reduced by 11.29% and 1.4% respectively; when the nozzle shape is the same, with the upward movement of the needle valve, the fluid area from the surface of the needle valve to the inner shell of the nozzle head increases, and the fluid has more space and time to adjust the flow path before flowing into the nozzle hole, which can flow into the nozzle hole at a smaller included angle with the axis of the nozzle hole, so that the backflow in the nearby area is weakened, the cavitation phenomenon is effectively restrained, and gradually shrinks towards the inlet of the nozzle hole. The effects of dimensionless distance on the transient maximum jet velocity and water hammer pressure at different distances from the wall are also studied. When the dimensionless distance=1.3, the maximum velocity and pressure are only 2.6% of that when the dimensionless distance=1.0. Therefore, the effect of bubble collapse at dimensionless distance>1.3 on erosion wear of wall surface can be ignored. Finally, the influence of nozzle hole conicity on nozzle hole life is explored. With the increase of nozzle geometric size fromfac0 tofac2 andfac4, the minimum life of the inner wall surface of the upper nozzle hole is increased by 18.17% and 32.32% respectively. From the analysis results, it can be seen that the erosion wear area is mainly located at the upper wall near the inlet orifice. Therefore, it can be considered to do surface treatment on the wall near the inlet orifice to reduce the overall cavitation wear of the orifice, or appropriately increase the taper of the orifice during design and processing, so as to reduce the cavitation wear of the orifice and improve the service life of the orifice.

cavitation flow; water hammer pressure; nozzle orifice; erosion; life prediction

TH117

A

1001-3660(2023)01-0121-11

10.16490/j.cnki.issn.1001-3660.2023.01.013

2021–12–26;

2022–03–27

2021-12-26;

2022-03-27

山西省科技重大专项(MQ2016-02-01);山西省“百人计划”创新团队项目资助

Major Scientific and Technological Projects in Shanxi Province (MQ2016-02-01); Foundation of Shanxi Province "Hundred Talents Plan" Innovation Team Project

许磊(1996—),男,硕士研究生,主要研究方向为动力机械结构强度及流体分析。

XU Lei (1996-), Male, Postgraduate, Research focus: strength and fluid analysis of dynamic mechanical structure.

张翼(1969—),男,博士,副教授,主要研究方向为动力机械结构强度。

ZHANG Yi (1969-), Male, Doctor, Associate professor, Research focus: strength of mechanical structure.

许磊, 张翼, 徐春龙, 等.某柴油喷油嘴新冲蚀寿命预测模型及瞬态特性数值模拟[J]. 表面技术, 2023, 52(1): 121-131.

XU Lei, ZHANG Yi, XU Chun-long, et al. Prediction Model of New Erosion Life and Numerical Simulation of Transient Characteristics of a Diesel Fuel Injector[J]. Surface Technology, 2023, 52(1): 121-131.

责任编辑:万长清