电弧喷涂碳纤维增强铝基耐蚀减磨复合涂层研究

王应泉,房立家,淡焱鑫,3,吴双杰,3,周平,3,黄晶,3,李华,3

电弧喷涂碳纤维增强铝基耐蚀减磨复合涂层研究

王应泉1,2,3,房立家1,淡焱鑫1,3,吴双杰1,3,周平1,3,黄晶1,3,李华1,3

(1.中国科学院宁波材料技术与工程研究所,浙江 宁波 315201;2.中国科学院大学,北京 100049;3.中国科学院宁波材料技术与工程研究所宁波慈溪生物医学工程研究所,浙江 慈溪 315300)

制备耐蚀减磨性能优异的碳纤维增强铝基复合涂层。利用粉芯丝材技术制备碳纤维增强铝基复合粉芯丝材,再利用电弧喷涂技术将制备的复合粉芯丝材制备成复合涂层。对铝基涂层使用SEM、XRD进行微观形貌、物化性能检测,使用摩擦磨损试验机、电化学工作站、中性盐雾试验机等对涂层的摩擦学、耐腐蚀性能等进行检测,综合评价在涂层体系中添加碳纤维对铝基涂层性能的影响。添加碳纤维的铝基复合涂层相较于纯Al涂层,其摩擦学性能得到显著提升,摩擦系数由纯Al涂层的~0.4下降至~0.2,磨损率由纯Al涂层的~2.0×10–3mm3/(N·m)下降至~8×10–4mm3/(N·m),相关指标均下降了50%以上。同时,利用扫描电子显微镜观察涂层表面的磨痕及对磨副的划痕,并分析了铝基涂层的磨损机理,结果表明,Al/CFs复合涂层主要以磨粒磨损为主导机制,而纯Al涂层则以粘着磨损为主导机制。通过电化学工作站测试涂层的动电位极化曲线和Bode曲线分析涂层发生腐蚀的趋势,其电化学结果表明,添加碳纤维后不显著影响铝基涂层的耐腐蚀性能。进一步中性盐雾试验结果表明,中性盐雾试验720 h后,铝基涂层均未出现明显的腐蚀产物,涂层展现了优异的耐腐蚀性能。利用粉芯丝材技术和电弧喷涂技术可以制备碳纤维增强铝基复合粉芯丝材及其涂层,在不影响原有铝涂层耐腐蚀性能的前提下,添加碳纤维可显著降低复合涂层的摩擦系数和磨损率,使涂层具有耐蚀减磨性能,可拓展铝基涂层在耐蚀减磨领域中的应用。

粉芯丝材;碳纤维增强;减磨;耐腐蚀;电弧喷涂;复合涂层

随着世界工业的快速发展,油气等资源的需求量迅猛增长,深海油气资源的开采是海洋经济的重要方向之一[1]。但深海油气资源的开采面临着系列问题,海洋环境的“腐蚀”是面临的最大挑战。海洋环境是十分苛刻的服役环境,海洋工程无疑会遭受严重的腐蚀问题。据统计,2014年我国腐蚀总成本超过2.1万亿元人民币,约占当年GDP的3.34%,其中海洋腐蚀约占总腐蚀损失的1/10以上[2]。此外,海洋油气资源开采平台在整个使用寿命周期内,不仅受到海水的腐蚀作用,同时夹杂着泥沙等物质的波浪、潮汐、洋流等又会对工程装备产生冲击等作用[3],进一步加速腐蚀的发生。因此,加强海洋工程装备的表面防护强化十分必要,也十分迫切。表面工程技术是提升工程装备服役寿命或赋予工部件表面新功能的重要有效手段之一[4]。热喷涂技术作为表面工程技术的重要技术手段,由于其取材广,成本可控,可大面积制备,已广泛应用于海洋装备的表面强化或防护[5]。其中,电弧喷涂技术(Arc Spraying Technique)是一种低成本、低能耗、高沉积效率的热喷涂技术,以电弧为热源,将熔化了的金属丝用高速气流雾化,并沉积于工件表面形成涂层,电弧喷涂技术工程化应用约占我国热喷涂技术总数的20%[6]。

电弧喷涂作为海工装备表面防腐的一种重要方法,其防腐原理为物理隔离和电化学保护。目前,表面防腐喷涂材料主要以相对活泼的金属,如锌(Zn)、铝(Al)及其合金,镍基、铁基合金等耐蚀金属[7]。日本JACC(Japan Association of Corrosion Control)热喷涂委员会的Kuroda等[8-9]对Zn、A1及Zn/A1热喷涂涂层进行了长期暴露试验,结果表明,Al、Zn及其合金涂层在海洋环境下具有良好的耐腐蚀性能,在海洋钢结构表面防护领域占有重要地位。铝作为重要的腐蚀防护用材料,其本身存在硬度低、摩擦系数高,不耐磨等问题,这些性能短板严重制约了铝及其涂层的应用[10-11]。目前,提高材料摩擦学性能的常用手段是添加硬质材料,如陶瓷相颗粒(Al2O3、B4C、SiC、TiC、WC),提高复合材料的硬度,从而提高材料的耐磨性[12-13];或通过添加减磨材料,如碳基材料、MoS2,降低复合材料摩擦系数,以提高其耐磨性[14]。碳基材料具有摩擦系数低的特点,如碳纳米管、石墨烯、石墨、碳纤维等,在抗摩擦磨损领域具有良好的应用前景[15-16]。其中,碳纤维(CFs)因具有高抗拉强度、高模量和优异的自润滑减磨功能而作为增强材料被广泛应用于聚合物树脂、陶瓷和金属基复合材料[17]。大量研究结果[18-19]表明,由于CFs本身具有无序的石墨结构,使CFs可在复合材料中作为减磨剂,使复合材料具有良好的减磨润滑功能。

为了实现多种材料的复合性能,传统电弧喷涂材料技术已无法满足多功能性能需求。粉芯丝材技术是利用不同金属外皮(如低碳钢、Ni、Al、Cu、不锈钢等带材)包覆不同粉芯(如金属合金、陶瓷、氧化物、碳化物粉末等),因同时具有金属丝材和粉末的优点,拓宽了涂层材料的成分和种类范围,满足了对涂层多功能化、多元化和高性能化的要求。粉芯丝材的出现,

大大拓展了传统电弧喷涂技术的应用范围[20-22]。近年来,粉芯丝材电弧喷涂涂层已在耐磨损、防腐蚀和耐高温防护涂层等领域占据着重要地位[23]。本文研究的主要目的是使用粉芯丝材技术,利用电弧喷涂技术制备碳纤维增强铝基复合涂层。最终制备的碳纤维增强铝基复合涂层具有优异的耐腐蚀性能,兼具优异的自润滑减磨性能。通过XRD对涂层的物化性能进行检测,通过SEM检测其表面和断面结构和特征,通过电化学、中性盐雾试验评价其耐腐蚀性能,通过摩擦磨损试验机对其摩擦学性能进行检测。结果表明,所制备的碳纤维增强铝基复合涂层具有优异的耐蚀、自润滑减磨性能。

1 试验

1.1 粉芯丝材的制备

试验材料选用铝带(宽度为7 mm,厚度为400 μm)作为粉芯丝材外壳,选用碳纤维粉末(长度为30~ 50 μm,直径为6 μm,日本东邦HTS40-12K型)和铝粉(球形,粒径为40~75 μm,长沙天久金属材料有限公司),按质量比3︰2进行机械混合,再用粉芯丝材成型机按填充率26%(质量分数)进行填充,最终获得碳纤维增强铝基粉芯丝材(2 mm)。

1.2 Al基涂层的制备

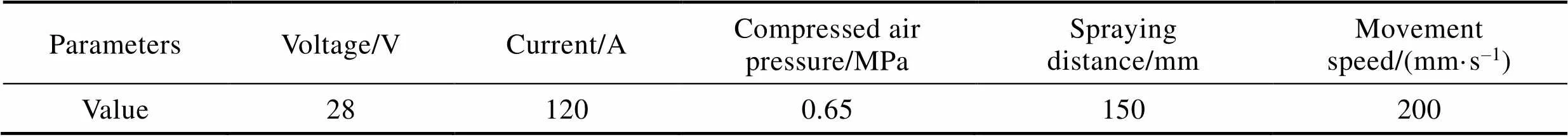

选用碳钢为涂层基体材料(20 mm×30 mm× 2 mm),先用丙酮对基底材料进行超声清洗,再用喷砂机进行表面喷砂,以实现基体除油、除锈。最后使用碳纤维增强铝基粉芯丝材和实心纯铝丝材,通过电弧喷涂系统制备Al/CFs复合涂层和纯Al涂层。其中,纯Al涂层作为试验对照组,喷涂工艺参数见表1。

1.3 性能测试及表征

1.3.1 物化性能表征

利用Bruker-AXS X–射线衍射仪表征涂层的主要物相组成,用单色CuKα为辐射源,操作电压、电流分别为40 kV、30 mA,扫描时间为10 min,2值为10°~90°,扫描速率为0.1 (°)/s。利用FEI Quanta FEG250型扫描电子显微镜对涂层的微观形貌进行表征,利用自带的EDX对涂层进行成分表征。利用Image J软件对获取的涂层断面SEM图片进行分析,计算获得各个涂层的孔隙率。依据GB/T 228—2002,利用万能力学试验机测试涂层的结合强度。其中,对偶样用E7胶对粘,圆柱试样的直径为25.4 mm,测试过程中,拉伸速率为1 mm/min。使用MVS-1000D1维氏硬度计表征涂层硬度,其中载荷为100 g,保压15 s,每组样上取3点测量的平均值作为最后的结果。

1.3.2 耐蚀性能表征

采用传统的三电极体系在M273A电化学工作站对涂层的动电位极化曲线测试来评估其耐腐蚀性能。其中,铂片为辅助电极,饱和甘汞电极为参比电极,试样为工作电极,涂层测试面积为15 mm×10 mm。在25 ℃下,将试样浸泡在质量分数为3%的NaCl溶液中。测试前,先进行开路电位检测,确保测试前开路电位达到稳定状态,扫描范围为–1.5~0.5 V,扫描速率0.01 V/s[24]。采用标准中性盐雾试验测试涂层的耐腐蚀性能[25],其中NaCl 溶液的质量分数为5%,溶液的pH值为6.7~7.2。试验过程中,表面未喷涂涂层样品作为空白对照。

表1 电弧喷涂制备碳纤维增强铝基复合涂层工艺参数

1.3.3 摩擦学性能表征

采用布鲁克的UMT-3多功能摩擦磨损试验机测试复合涂层的摩擦学行为。摩擦试验前,先用2 000目砂纸对各涂层进行抛光,然后采用往复滑动方式进行涂层摩擦磨损测试。相关测试参数如下:摩擦配副为3 mm的316L不锈钢球,球固定不动,施加载荷为2 N,频率为2 Hz,单次滑动行程5 mm,环境温度为25 ℃,环境相对湿度为40%~60%,运行时间为60 min。采用Alpha-Step IQ台阶仪测试磨痕的截面轮廓,通过计算获得涂层的磨损率。涂层磨损率的计算式为[26]:

式中:为磨损率,mm3/(N·m);为磨损体积,mm3,为对轮廓截面进行积分计算得到的磨痕轮廓积分面积;为单次行程;为法向载荷,N;为滑行距离,m。

2 结果及分析

2.1 Al基涂层的SEM微观结构分析

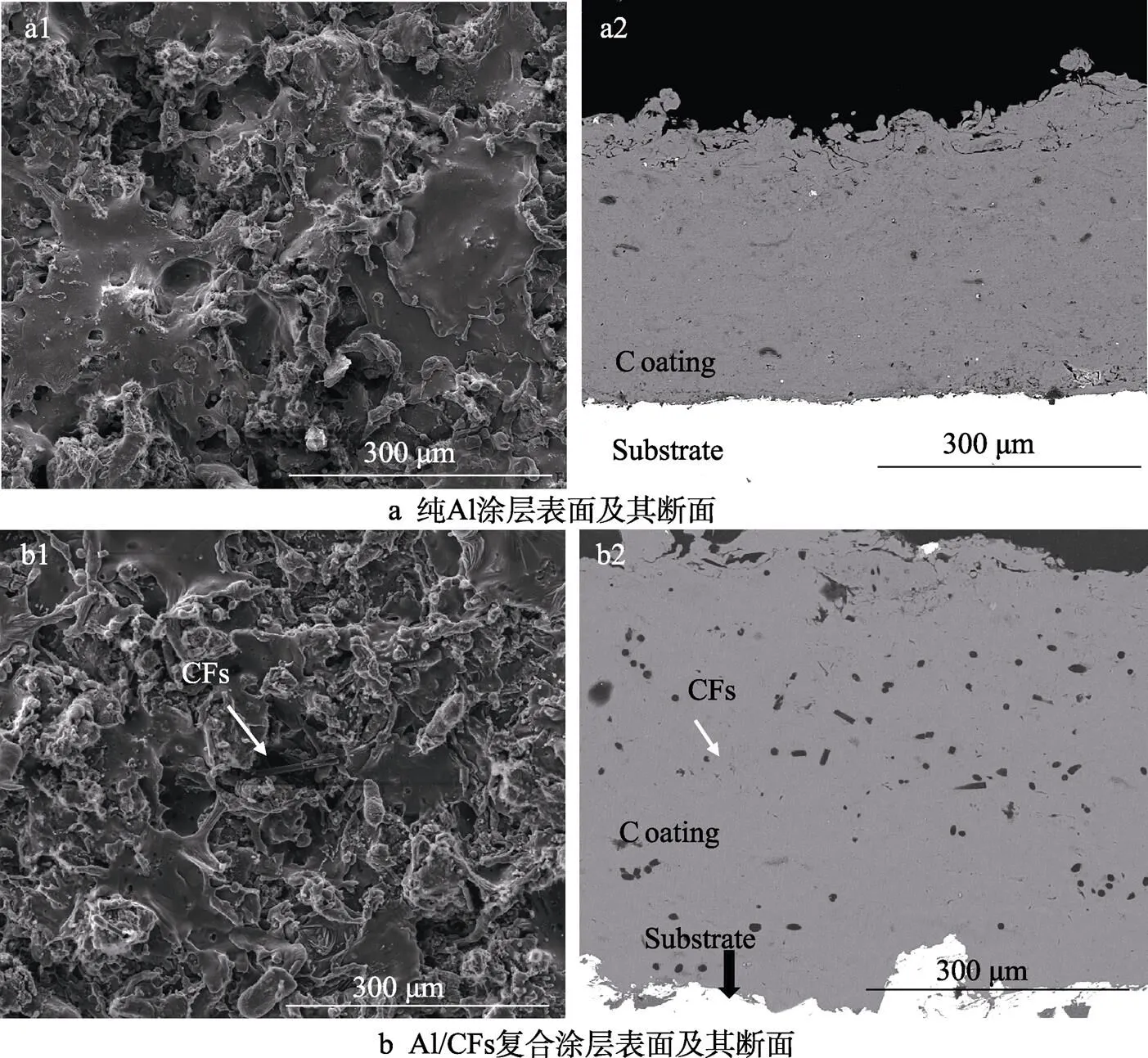

利用扫描电子显微镜观察到的试样表面及其断面微观形貌如图1所示。从图1可以看到,Al基涂层表面具有典型的热喷涂涂层表面微观形貌,表面存在典型的扁平粒子,且受热熔化良好,经高速气流加速撞击到基体上,相互叠加形成涂层。在Al/CFs复合涂层表面可以观察到交错分布着的长棒状碳纤维,大部分碳纤维被熔融的金属扁平粒子覆盖,涂层表面仅暴露出少量碳纤维。从其横截面图可以看到,Al基涂层的涂层/基体界面处无分层、裂纹或剥落现象,显示出良好的结合状态。由于铝的熔点较低,涂层中没有形成典型的层状组织,意味着铝基粉芯丝材在喷涂过程中熔化良好。此外,在Al/CFs复合涂层断面可以观察到碳纤维(黑色部分嵌在金属基体中)分布在涂层中(见图b1),且在Al/CFs界面处无明显分层等缺陷(见图b2)。但是,也可以观察到复合涂层中碳纤维的含量与原Al/CFs粉的含量并不成正比。采用ImageJ软件分析计算复合涂层的断面形貌,结果表明,复合涂层中CFs的体积分数约3.5%,远低于原始复合粉末中的CFs含量。这主要是由于喷涂过程中粒子的飞行速度快,熔化时间短,绝大部分碳纤维无法瞬间被熔化的铝滴包覆,且其密度较小,又会在高速气流作用下被直接吹走,导致这些碳纤维粉末不能实现有效沉积。此外,利用万能力学试验机进一步检测涂层结合力,结果表明,纯Al涂层的结合力为(23.11±4.66) MPa,Al/CFs涂层的结合力为(22.43± 2.14) MPa,2种涂层均具有良好的结合力。利用Image J软件对获取的涂层断面SEM图片进行分析,并计算涂层孔隙率,结果表明,Al/CFs复合涂层和纯Al涂层的平均孔隙率分别为0.48%和0.63%,复合涂层与铝涂层的孔隙率无显著差异,均具有良好的致密度,有利于提高其耐腐蚀性能。

图1 Al基涂层表面及其断面SEM形貌

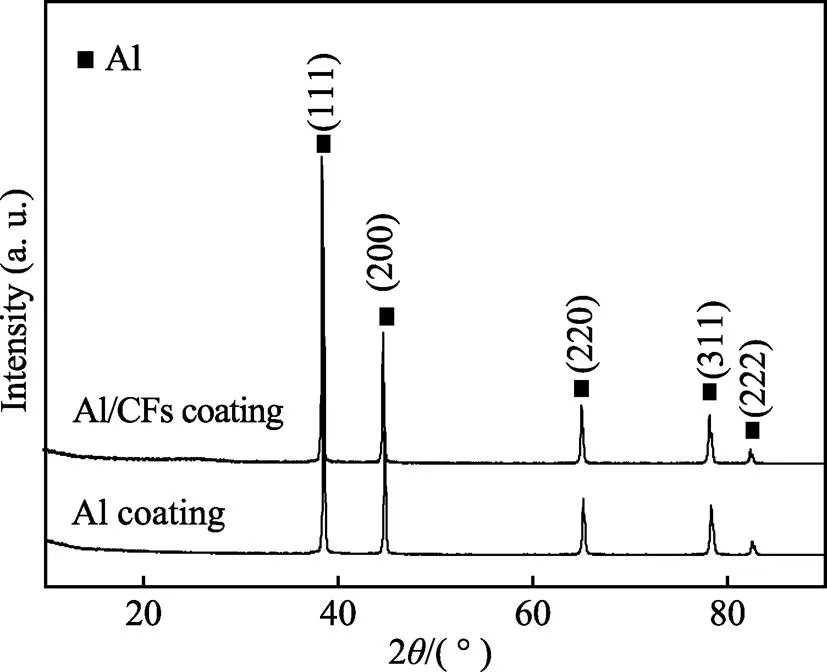

2.2 Al基涂层的XRD结果分析

Al基涂层样品的XRD图谱见图2。从XRD图谱可以看到,制备的Al/CFs复合涂层主要由Al的特征峰组成[24],未能检测到明显的CFs特征峰。致使这一结果的主要原因是,一方面由于涂层中有效沉积的CFs含量过少,XRD仪器未能有效检测;另一方面,可能是由于喷涂过程中熔融的铝液滴对碳纤维形成了一定程度的金属包覆(图1b1中可以明显观察到碳纤维表面有熔化的金属液覆盖),使得碳纤维组分未能被有效检测。同时,Al基涂层均未检测到金属Al的氧化物特征峰,表明在整个涂层沉积过程中,涂层氧化作用微乎其微,这对于形成低气孔率、高致密度涂层是十分有利的[27]。这与涂层断面的SEM结果一致,未在涂层内部观察到明显的氧化物夹杂缺陷。热喷涂涂层沉积过程是由大量撞击到基体后变形铺展的扁平粒子堆积而成,其中飞行粒子的氧化机制是整个涂层氧化的主导机制。当夹杂着氧化物的粒子在基体上铺展(氧化层在熔化粒子下面)、凝固时,会形成涂层间的氧化物夹杂;当氧化物存在于粒子内部时,则会形成涂层内部的氧化物夹杂。涂层的氧化程度显著影响着涂层的性能,如气孔率增加、致密度下降,而低气孔率、低氧化物含量、高致密度对涂层性能,尤其是抗腐蚀性能极其重要[28-29]。

图2 不同样品的XRD曲线

2.3 Al基涂层的摩擦学性能分析

试样在载荷2 N下的平均摩擦系数如图3a所示,2种涂层在测试过程中均未发生涂层失效现象。从摩擦系数曲线可以看出,在Al基复合体系中,添加CFs成分,可显著减小涂层的摩擦系数,Al/CFs复合涂层在干式摩擦磨损条件下具有较好的自润滑性能。对于碳纤维、二硫化钼等固体自润滑材料构成的复合材料而言,其摩擦系数值的降低是正常的[30-31]。随着涂层磨损的进行,涂层中的碳纤维逐渐暴露来,并随着摩擦磨损的进行,在涂层表面形成了具有良好自润滑减磨能力的致密碳质层[32],最终避免了涂层与对磨副钢球的直接摩擦接触。Al/CFs复合涂层显著降低了Al基涂层的磨损率(见图3b),Al/CFs复合涂层的磨损率(8.46×10–4mm3·N–1·m–1)仅为纯Al涂层的1/2,Al/CFs复合涂层具备更低的摩擦系数,其自润滑减磨特性使得涂层具有更佳的耐磨损性能。

图3 Al基涂层的摩擦系数曲线及其磨损率测试结果

利用扫描电子显微镜观察涂层磨痕和磨球的表面形貌,进一步对铝基涂层的磨损机制进行分析。从图4可以看到,纯Al涂层(见图4a)与Al/CFs复合涂层(见图4c)的磨损形貌是完全不同的。Al/CFs复合涂层的磨损轨迹相对连续、光滑,沟槽较小,其对磨球表面可以观察到明显的犁沟现象(见图4d),粘附的金属铝很少,粘着磨损的典型特征不明显。进一步观察Al/CFs复合涂层摩擦磨损过程中的磨痕局部放大图(见图5),可以看到,磨痕内部有清晰的裂纹和较大的磨屑剥落(见图5a),这是疲劳磨损的典型现象[33]。随着摩擦磨损过程的进行,复合涂层中的CFs逐渐从涂层中暴露于涂层表面(见图5b),犁沟现象逐渐加剧(见图5c),最终使碳纤维从涂层中被拔出,形成韧窝(见图5d)。综合分析后得出,Al/CFs复合涂层的主要磨损机制是磨粒磨损(主导机制)和疲劳磨损。纯Al涂层的磨痕上则可观察到许多微裂纹和深犁沟,在磨球表面则可以看到大量的磨削材料(见图4b)。一般而言,摩擦磨损试验后,材料表面的磨痕犁槽越深,涂层的磨损率值越高[34]。在纯Al涂层磨痕上观察到深犁沟、大量切屑,这是粘着磨损机制的典型特征[35]。这主要是由于热喷涂涂层本身是由飞溅的扁平粒子堆积而成,扁平粒子间主要依靠物理机械铆钉作用相互结合,随着往复滑动的进行,其对涂层造成交替应力,削弱了扁平粒子飞溅区界面的结合力[36],最终导致涂层剥离、剥落。同时,这些剥离或剥落的粒子又作为“第三相”,使涂层在摩擦磨损过程中的摩擦系数发生波动,进一步加速涂层的磨损[37]。

图4 摩擦磨损试验后Al基涂层及其对磨副(316L不锈钢球)表面的SEM形貌

图5 Al/CFs复合涂层摩擦磨损过程高倍SEM形貌

2.4 Al基涂层的耐腐蚀性能分析

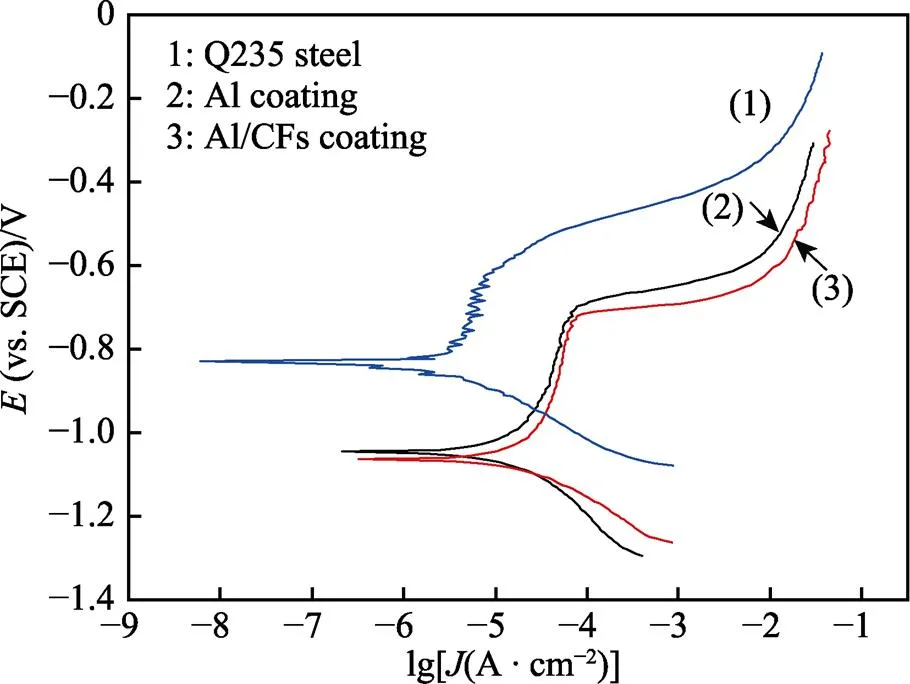

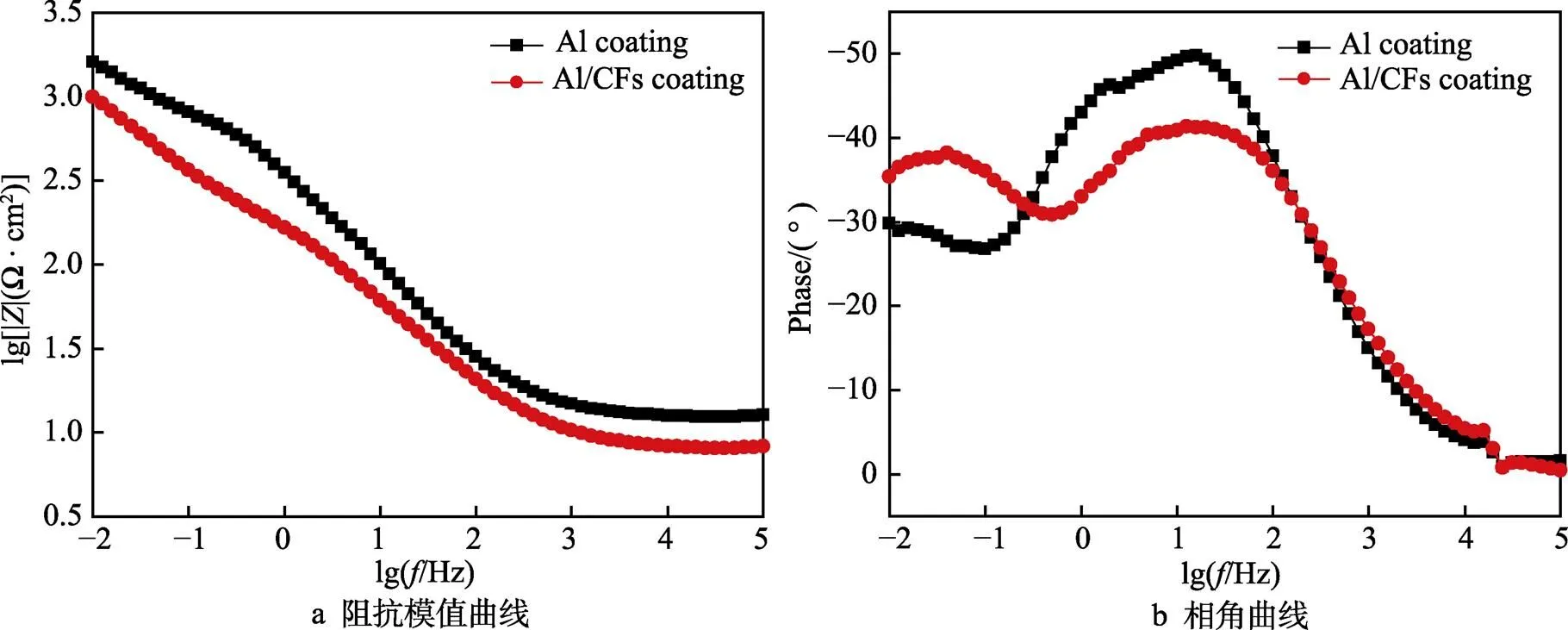

金属铝及其复合防护涂层最广泛的应用场景,即利用其耐腐蚀特性为钢结构等海洋工程装备提供腐蚀防护。因此,对Al基涂层的耐蚀性评价是十分有必要的。本研究中,主要通过动电位极化曲线和中性盐雾试验(NSS)测试来综合评估涂层的耐蚀性。利用Tafel直线外推法计算试样的corr和corr。纯Al涂层、Al/CFs复合涂层和空白试验组Q235碳钢基体的电化学极化曲线和详细参数对比见图6和表2。由图6和表2可以直观地看出,纯Al涂层和Al/CFs复合涂层的腐蚀电位未有显著变化,corr分别为–1 048、–1 064 mV,相比于纯Al涂层样品,Al/CFs复合涂层样品的腐蚀电位稍有下降。同样的,Al/CFs复合涂层的腐蚀电流密度相较于纯Al涂层也有略微升高。在加入碳纤维后,Al基涂层的耐腐蚀性能稍有减弱,但影响不明显,Al/CFs涂层仍具有良好的耐腐蚀性。进一步从动电位极化曲线来看,Q235碳钢的corr(–830.4 mV)比铝基涂层更高,corr(1.118× 10–6A/cm2)则明显低于铝基涂层。一般情况下,腐蚀电位相对越高,发生腐蚀的倾向越小,腐蚀电流密度越大,腐蚀速率越快[38]。因此,理论上Q235碳钢的腐蚀倾向应该越小,而实际情况却并非如此。这主要是由于金属Al相比于铁更活泼,基体和铝基涂层等不同金属之间接触产生的电偶效应的发展也会引起电偶腐蚀,从而引发电偶电池的形成,加速铝基涂层的腐蚀[39],Al基涂层主要作为牺牲阳极的作用保护钢基体[40]。Al元素与氧的亲和力大,Al金属表面发生腐蚀后,会在其表面会生成一层稳定的氧化膜,氧化膜能起到屏障、阻隔作用,避免了腐蚀介质进入涂层内部,从而阻止腐蚀的深入发展[41]。

为了进一步表征Al基涂层的耐腐蚀性能,对Al基涂层进行了电化学阻抗模值和相角分析。图7为Al基涂层的电化学阻抗模值和相角谱图。从图7可以看到,纯Al涂层有较高的阻抗模值和相角,其耐蚀性稍好于Al/CFs复合涂层,但2种涂层的差别不显著。随着电化学试验时间的延长,涂层发生腐蚀反应,但由于表面生成了致密的氧化膜,阻隔电解液进入涂层内部,使涂层进一步发生腐蚀反应的阻力增加,腐蚀速度放缓。

图6 不同试样的动电位极化曲线

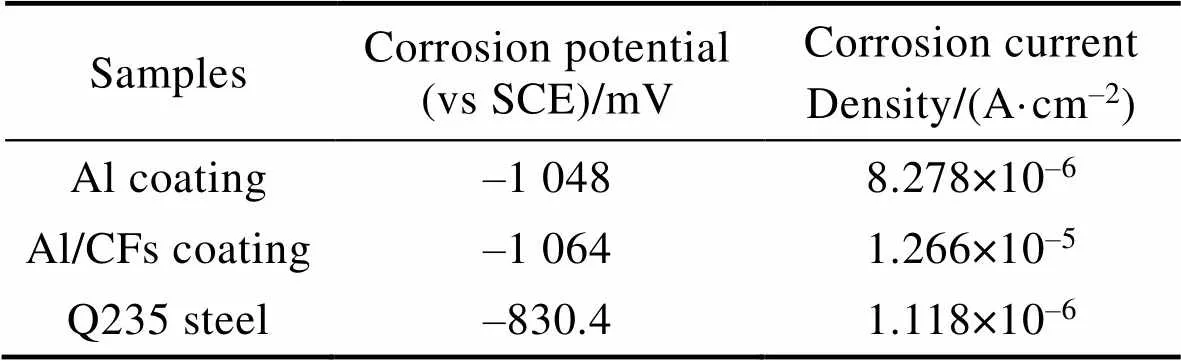

表2 各组试样在3.5% Nacl溶液中的电化学参数

图7 不同试样的电化学Bode图

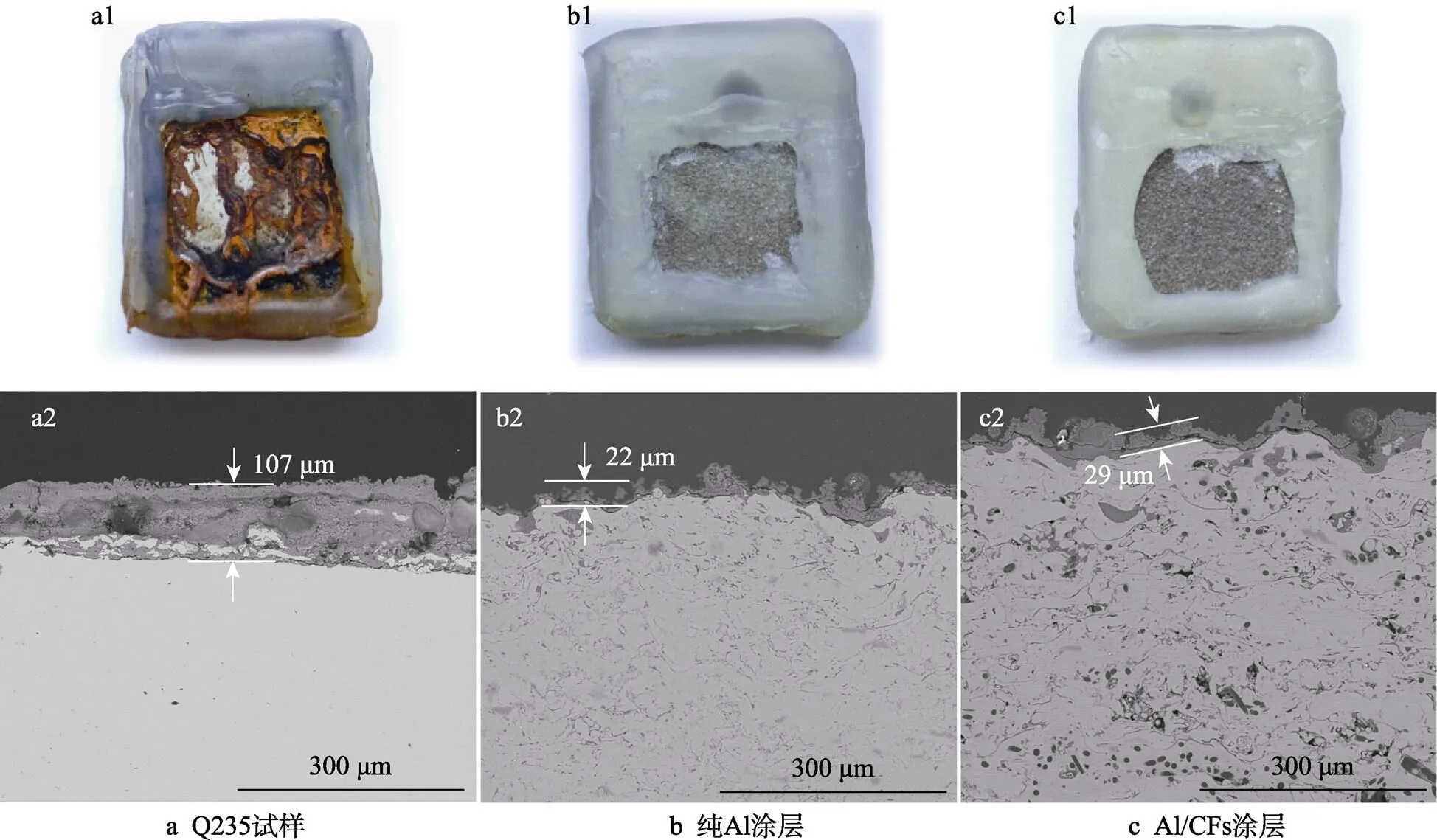

利用中性盐雾试验进一步研究涂层的宏观耐腐蚀性能。图8 a1—c1为中性盐雾试验720 h后样品的数码照片,结果表明,铝基涂层表现出良好的耐腐蚀性能,Al基涂层表面均未观察到可见的白色腐蚀产物,而Q235钢基体则出现了大量的腐蚀产物,表明其腐蚀严重。中性盐雾试验720 h后样品的断面SEM形貌如图8a2—c2所示。结果表明,相较于Q235钢基体,Al基涂层的腐蚀层厚度明显减小,且涂层内部未发生明显腐蚀,说明腐蚀现象仅发生于涂层表面。腐蚀介质通过涂层孔隙和扁平粒子边界进入涂层内部,导致涂层内部的活性区发生腐蚀[42]。对于铝基涂层而言,涂层内部的微孔会因腐蚀产物的局部堆积而被堵塞,从而提高了涂层的抗腐蚀性能,称为“堵塞效应”[41]。腐蚀产物中Al3+的存在提高了腐蚀产物的稳定性,稳定存在的腐蚀产物有利于实现涂层的屏障作用(或腐蚀防护能力),从而有效阻止腐蚀介质的进一步侵入。在含氯离子的溶液中,铝的腐蚀产物能够抑制金属溶解的阳极反应[43]。这些稳定的腐蚀产物可作为涂层的密封剂,阻止涂层进一步腐蚀。中性盐雾试验结果表明,碳纤维的加入对铝基涂层的耐蚀性没有显著影响。

图8 不同试样组中性盐雾试验720 h后的数码照片及其断面SEM形貌

3 结论

1)利用粉芯丝材技术即在铝基粉芯中复合碳纤维可以有效实现碳纤维增强铝基粉芯丝材的制备,并利用电弧喷涂技术成功制备了Al/CFs复合涂层。碳纤维在复合涂层中分布良好,它可作为固体润滑剂在涂层的摩擦学功能性应用中发挥着重要作用。与纯铝涂层相比,Al/CFs复合涂层具有较低的摩擦系数和低的磨损率。Al/CFs复合涂层和纯铝涂层的主要磨损机制由于碳纤维的加入而完全不同,主导磨损机制分别为磨粒磨损和粘着磨损。

2)利用电化学试验、中性盐雾试验系统评价了铝基涂层的耐腐蚀性能,在铝基涂层体系中添加少量碳纤维,并不显著影响整体涂层的耐腐蚀性能。相比于纯铝涂层,720 h中性盐雾试验后,Al/CFs复合涂层表面也未观察到明显的腐蚀产物出现,涂层整体的耐腐蚀性能良好。

3)电弧喷涂技术是一种低成本、大面积、高效制备防护涂层的技术,利用该技术制备的高性价比Al/CFs复合涂层在具有良好耐腐蚀性能的前提下,赋予原有铝基涂层体系更好的耐磨、减磨性能,拓展了铝基涂层在海洋工程装备中作为屏蔽和牺牲保护层的常规应用,在海洋工程装备面临的复杂腐蚀、摩擦磨损相耦合的应用场景具有重要潜在的价值。

[1] 徐金勇, 吴庆丹, 魏新龙, 等. 电弧喷涂耐海水腐蚀金属涂层的研究进展[J]. 材料导报, 2020, 34(13): 13155-13159.

XU Jin-yong, WU Qing-dan, WEI Xin-long, et al. Research Progress on Arc Sprayed Metal Coatings for Seawater Corrosion Protection[J]. Materials Reports, 2020, 34(13): 13155-13159.

[2] HOU Bao-rong, LI Xiao-gang, MA Xiu-min, et al. The Cost of Corrosion in China[J]. npj Materials Degradation, 2017, 1: 4.

[3] ATASHIN S, TOLOEI A S, PAKSHIR M. Simultaneous Investigation of Marine Factors Effect on Corrosion Rate of SS 304 in Turbulent Condition[J]. Journal of Materials Engineering and Performance, 2013, 22(7): 2038-2047.

[4] 徐滨士. 舰船装备再制造防腐蚀技术研究及应用[J]. 中国材料进展, 2014, 33(7): 405-413.

XU Bin-shi. Research and Application of Anti-Corrosion Remanufacture on Ship Equipment[J]. Materials China, 2014, 33(7): 405-413.

[5] 李长久. 热喷涂技术应用及研究进展与挑战[J]. 热喷涂技术, 2018, 10(4): 1-22. LI Chang-jiu. Applications, Research Progresses and Future Challenges of Thermal Spray Technology[J]. Thermal Spray Technology, 2018, 10(4): 1-22.

[6] 彭欣, 刘园园, 张勍. 电弧喷涂长效复合金属涂层防腐应用进展及趋势[J]. 山东化工, 2016, 45(22): 57-59.

PENG Xin, LIU Yuan-yuan, ZHANG Qing. Research Status and Application Trend of Arc Spraying Longterm- Acting Anticorrosion Metallic Coatings[J]. Shandong Chemical Industry, 2016, 45(22): 57-59.

[7] AHNIA F, DEMRI B. Evaluation of Aluminum Coatings in Simulated Marine Environment[J]. Surface and Coatings Technology, 2013, 220: 232-236.

[8] KURODA S, TAKEMOTO M. Ten Year Interim Report of Thermal Sprayed Zn, Al, and Zn-Al Coatings Exposed to Marine Corrosion by Japan Association of Corrosion Control[C]//International Thermal Spray Conference", "Thermal Spray 2000: Proceedings from the International Thermal Spray Conference. Montreal, Quebec, Canada. ASM International, 2000: 1017-1024.

[9] KURODA S, KAWAKITA J, TAKEMOTO M. An 18-Year Exposure Test of Thermal-Sprayed Zn, Al, and Zn-Al Coatings in Marine Environment[J]. CORROSION, 2006, 62(7): 635-647.

[10] WANG Zhi-jiang, WU Li-na, QI Yu-lin, et al. Self- Lubricating Al2O3/PTFE Composite Coating Formation on Surface of Aluminium Alloy[J]. Surface and Coatings Technology, 2010, 204(20): 3315-3318.

[11] ZHAO Yan-chun, CHEN Miao, LIU Wei-min, et al. Preparation and Self-Lubrication Treatment of Ordered Porous Anodic Alumina Film[J]. Materials Chemistry and Physics, 2003, 82(2): 370-374.

[12] CAI Yang-chuan, LUO Zhen, FENG Meng-nan, et al. The Effect of TiC/Al2O3Composite Ceramic Reinforcement on Tribological Behavior of Laser Cladding Ni60 Alloys Coatings[J]. Surface and Coatings Technology, 2016, 291: 222-229.

[13] SHI Chuan, LEI Jian-bo, ZHOU Sheng-feng, et al. Microstructure and Mechanical Properties of Carbon Fibers Strengthened Ni-Based Coatings by Laser Cladding: The Effect of Carbon Fiber Contents[J]. Journal of Alloys and Compounds, 2018, 744: 146-155.

[14] DENG Jian-xin, ZHANG Hui, WU Ze, et al. Unlubricated Friction and Wear Behaviors of Al2O3/TiC Ceramic Cutting Tool Materials from High Temperature Tribological Tests[J]. International Journal of Refractory Metals and Hard Materials, 2012, 35: 17-26.

[15] DESHPANDE M, GONDIL R, WAIKAR R, et al. Processing and Characterization of Carbon Fiber Reinforced Aluminium7075[J]. Materials Today: Proceedings, 2018, 5(2): 7115-7122.

[16] YAZDANI B, XU Fang, AHMAD I, et al. Tribological Performance of Graphene/Carbon Nanotube Hybrid Reinforced Al2O3Composites[J]. Scientific Reports, 2015, 5: 11579.

[17] CHAND S. Review Carbon Fibers for Composites[J]. Journal of Materials Science, 2000, 35(6): 1303-1313.

[18] CHEN Hua-hui, REN Jie, DU Fei, et al. Friction and Wear Behaviour of In-Situ Transformed Cf/Al2O3Composite under Different Lubrication Conditions[J]. Wear, 2015, 332-333: 918-925.

[19] LIU Yao-hui, DU Jun, YU Si-rong, et al. High Temperature Friction and Wear Behaviour of Al2O3and/or Carbon Short Fibre Reinforced Al–12Si Alloy Composites[J]. Wear, 2004, 256(3/4): 275-285.

[20] 贺定勇, 傅斌友, 蒋建敏, 等. 含WC陶瓷相电弧喷涂层耐磨粒磨损性能的研究[J]. 摩擦学学报, 2007, 27(2): 116-120.

HE Ding-yong, FU Bin-you, JIANG Jian-min, et al. Abrasive Resistance of Arc Sprayed Coatings with a WC Ceramic Phase[J]. Tribology, 2007, 27(2): 116-120.

[21] SHEPPARD P, KOIPRASERT H. Effect of W Dissolution in NiCrBSi-WC and NiBSi-WC Arc Sprayed Coatings on Wear Behaviors[J]. Wear, 2014, 317(1-2): 194-200.

[22] 王照锋. 高速电弧喷涂FeCrNi/Ni包覆金刚石复合涂层的摩擦学特性研究[J]. 表面技术, 2014, 43(4): 78-81.

WANG Zhao-feng. Tribological Properties of FeCrNi/Ni Coated Diamond Composite Coating Prepared by High- Velocity Arc Spraying[J]. Surface Technology, 2014, 43(4): 78-81.

[23] 梁国, 李壮志, 颜飞, 等. 电弧喷涂技术应用研究进展[J]. 新技术新工艺, 2015(2): 129-133.

LIANG Guo, LI Zhuang-zhi, YAN Fei, et al. Research and Application of Progress of Arc Spraying[J]. New Technology & New Process, 2015(2): 129-133.

[24] HUANG Jing, LIU Yi, YUAN Jian-hui, et al. Al/Al2O3Composite Coating Deposited by Flame Spraying for Marine Applications: Alumina Skeleton Enhances Anti- Corrosion and Wear Performances[J]. Journal of Thermal Spray Technology, 2014, 23(4): 676-683.

[25] S ASTM B117-90, tandard Test Method of Salt Spray (Fog) Testing[S].

[26] 李荣泽, 赵晓琴, 段文山, 等. 等离子喷涂Al2O3涂层与高硬配副的摩擦学性能研究[J]. 表面技术, 2021, 50(9): 184-195.

LI Rong-ze, ZHAO Xiao-qin, DUAN Wen-shan, et al. Study on Tribological Properties of Plasma Thermal Spraying Al2O3Coating Sliding Against Counterparts with High Hardness[J]. Surface Technology, 2021, 50(9): 184-195.

[27] KOMATSU K, SHIRAI T, TOYAMA A, et al. Densification of Metal Oxide Films Synthesized from Metal Complexes by Flame Spraying[J]. Surface and Coatings Technology, 2017, 325: 89-97.

[28] LU Zhe, MYOUNG S W, KIM H S, et al. Microstructure Evolution and Interface Stability of Thermal Barrier Coatings with Vertical Type Cracks in Cyclic Thermal Exposure[J]. Journal of Thermal Spray Technology, 2013, 22(5): 671-679.

[29] GHASEMI R, VAKILIFARD H. Plasma-Sprayed Nanostructured YSZ Thermal Barrier Coatings: Thermal Insulation Capability and Adhesion Strength[J]. Ceramics International, 2017, 43(12): 8556-8563.

[30] XIN Yuan-shi, XU Fang-lin, WANG Ming-ming, et al. Synergistic Effects of Carbon Nanotube/Nano-MoS2Hybrid on Tribological Performance of Polyimide Nanocomposite Films[J]. Tribology Letters, 2018, 66(1): 25.

[31] REN Jie, CHEN Hua-hui, MA Biao, et al. Tribological Performance of In-Situ Transformed Cf/Al2O3Self- Lubricating Composite[J]. Wear, 2017, 376-377: 363-371.

[32] LI Jing-fu, ZHANG Lei, XIAO Jin-kun, et al. Sliding Wear Behavior of Copper-Based Composites Reinforced with Graphene Nanosheets and Graphite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3354-3362.

[33] 周先辉, 孙友松, 王万顺. CF/PTFE纤维混编织物增强环氧复合材料干摩擦特性[J]. 摩擦学学报, 2016, 36(5): 650-658.

ZHOU Xian-hui, SUN You-song, WANG Wan-shun. Dry Tribological Property of Carbon/Polytetrafluoroethylene Hybrid Fabric Reinforced Epoxy Composite[J]. Tribology, 2016, 36(5): 650-658.

[34] MOLLA A R, KUMAR B V M, BASU B. Friction and Wear Mechanisms of K2O-B2O3-Al2O3-SiO2-MgO-F Glass- Ceramics[J]. Journal of the European Ceramic Society, 2009, 29(12): 2481-2489.

[35] PARK J, YOU S H, SHIN D W, et al. Tribological Behavior of Alumina-Added Apatite-Wollastonite Glass- Ceramics in Simulated Body Fluid[J]. Materials Chemistry and Physics, 2010, 124(1): 113-119.

[36] MIGUEL J M, GUILEMANY J M, DOSTA S. Effect of the Spraying Process on the Microstructure and Tribological Properties of Bronze-Alumina Composite Coatings[J]. Surface and Coatings Technology, 2010, 205(7): 2184-2190.

[37] ZHAO yun cai, HUANG shu feng, LIU xiao mei. Study on the Lubrication and Antifriction Mechanism of Low Frictional Self-Lubricating Wear-Resisting Coating[J]. Advanced Materials Research, 2011, 339: 477-482.

[38] 陈兴伟, 吴建华, 王佳, 等. 电偶腐蚀影响因素研究进展[J]. 腐蚀科学与防护技术, 2010, 22(4): 363-366.

CHEN Xing-wei, WU Jian-hua, WANG Jia, et al. Progress in Research on Factors Influencing Galvanic Corrosion Behavior[J]. Corrosion Science and Protection Technology, 2010, 22(4): 363-366.

[39] BLANC C, PÉBÈRE N, TRIBOLLET B, et al. Galvanic Coupling between Copper and Aluminium in a Thin- Layer Cell[J]. Corrosion Science, 2010, 52(3): 991-995.

[40] BONABI S F, ASHRAFIZADEH F, SANATI A, et al. Structure and Corrosion Behavior of Arc-Sprayed Zn-Al Coatings on Ductile Iron Substrate[J]. Journal of Thermal Spray Technology, 2018, 27(3): 524-537.

[41] RANJANDISH LALEH R, SAVALONI H, ABDI F, et al. Corrosion Inhibition Enhancement of Al Alloy by Graphene Oxide Coating in NaCl Solution[J]. Progress in Organic Coatings, 2019, 127: 300-307.

[42] JIANG Qiong, MIAO Qiang, TONG Fei, et al. Electrochemical Corrosion Behavior of Arc Sprayed Al-Zn- Si-RE Coatings on Mild Steel in 3.5% NaCl Solution[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2713-2722.

[43] SUGIMURA S, LIAO Jin-sun. Long-Term Corrosion Protection of Arc Spray Zn-Al-Si Coating System in Dilute Chloride Solutions and Sulfate Solutions[J]. Surface and Coatings Technology, 2016, 302: 398-409.

Carbon Fiber Reinforced Aluminum-based Anti-attrition Composite Coating Prepared by Arc Spraying

1,2,3,1,1,3,1,3,1,3,1,3,1,3

(1. Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Zhejiang Ningbo 315201, China; 2. University of Chinese Academy of Sciences, Beijing 100049, China; 3. Cixi Institute of BioMedical Engineering, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Zhejiang Cixi 315300, China)

With the development of the ocean economy in recent decades, such as oil and gas exploitation in deep ocean environment, marine equipment urgently needs advanced protective technologies against the special service environment like high speed, strong friction, lubrication, etc. How to further improve the properties of marine equipment such as corrosion resistance and abrasion resistance becomes the key problem. Thermal spraying has been proven to be an efficient surface protection technology, in particular in fabricating anti-corrosion coatings on marine equipment surfaces. Among the marine protective coatings developed in past decades, thermal sprayed aluminum coating is evidenced to be one of the most economical and efficient corrosion protection coating. However, compared with its excellent corrosion resistance in marine environment, the tribological properties of aluminum are poor, such as high friction coefficient and low lubrication, which limits its application. In order to improve the tribological properties of the aluminum coating, adding low friction materials like carbon based materials is a feasible way.

The work aims to prepare carbon fiber reinforced aluminum-based anti-attrition composite coating. The carbon fiber reinforced aluminum-based (Al/CFs) composite powder core wire was fabricated, and the Al/CFs composite coating was prepared by arc spraying. The properties of the composite coating were characterized. The micromorphology and the physicochemical properties of the coating were examined by SEM and XRD. The tribological properties and corrosion resistance of the coating were tested by friction and wear testing machine, electrochemical workstation and neutral salt spray test chamber. The effect of carbon fibers on the properties of the Al-based coating was comprehensively evaluated. The results showed that the tribological properties of the Al-based composite coating with carbon fibers were significantly improved compared with the pure Al coating, with the friction coefficient decreasing from ~0.4 to ~0.2 and the wear rate decreasing from ~2.0×10–3mm3/(N·m) to ~8×10–4mm3/(N·m). Scanning electron microscopy (SEM) was used to examine the surface wear morphologies of the composite coating and its wear pairs, and the wear mechanism of the coating was also analyzed. It was found that the wear mechanism of the Al/CFs composite coating was mainly abrasive wear, while that of the pure Al coating was adhesive wear. The corrosion trend of the coating was tested by the electrodynamic polarization curve and the Bode curve. The electrochemical results showed that the addition of carbon fibers did not significantly affect the corrosion resistance of the Al-based coating. Further, neutral salt spray test also showed that all the Al-based coatings had excellent corrosion resistance with no obvious corrosion products found on the coating surface after 720 h NSS test. In summary, the Al/CFs composite powder core wire and its coating can be prepared by powder core wire technology and arc spraying. Addition of carbon fibers into the aluminum coating system can significantly reduce the friction coefficient and wear rate of the composite coating without affecting the corrosion resistance of the original aluminum coating. The composite coating reveals excellent anti-corrosion and anti-attrition performances and can expand the application of Al-based coating in the field of corrosion resistance and wear reduction.

powder core wire; carbon fiber reinforced; anti-attrition; corrosion resistance;arc spraying; composite coating

TG174.4

A

1001-3660(2023)01-0072-10

10.16490/j.cnki.issn.1001-3660.2023.01.008

2021–12–01;

2022–04–06

2021-12-01;

2022-04-06

国家自然科学基金(51802322);宁波市科技创新2025重大专项(2018B10054);宁波国际科技合作项目(2017D10011)

The National Natural Science Foundation of China (51802322); The S & T Innovation 2025 Major Special Programme of Ningbo (2018B10054); The International Scientific and Technological Cooperation Project of Ningbo (2017D10011)

王应泉(1978—),男,硕士研究生,主要研究方向为表面涂层技术。

WANG Ying-quan (1978-), Male, Postgraduate, Research focus: surface coating technology.

黄晶(1985—),男,硕士,高级工程师,主要研究方向为热喷涂技术及涂层。

HUANG Jing (1985-), Male, Master, Senior engineer, Research focus: thermal spraying technology and coating.

王应泉, 房立家, 淡焱鑫, 等. 电弧喷涂碳纤维增强铝基耐蚀减磨复合涂层研究[J]. 表面技术, 2023, 52(1): 72-81.

WANG Ying-quan, FANG Li-jia, Dan Yan-xin, et al. Carbon Fiber Reinforced Aluminum-based Anti-attrition Composite Coating Prepared by Arc Spraying[J]. Surface Technology, 2023, 52(1): 72-81.

责任编辑:刘世忠