激光功率与扫描速度对选区激光熔化钴铬合金组织性能的影响

邓煜华,黎振华,姚碧波,滕宝仁,李颢

激光功率与扫描速度对选区激光熔化钴铬合金组织性能的影响

邓煜华a,黎振华a,姚碧波b,滕宝仁a,李颢a

(昆明理工大学 a.材料科学与工程学院 b.机电工程学院,昆明 650500)

明确选区激光熔化钴铬合金中激光线能量密度、激光功率和激光扫描速度对成形件组织、性能的影响,探究优化工艺参数的方法。基于ANSYS有限元软件模拟选区激光熔化过程中熔池尺寸的基础上,通过金相显微镜分析了熔池尺寸和显微组织,电子背散射衍射分析了晶粒尺寸,使用力学试验机和洛氏硬度计研究了试样的力学性能。随着线能量密度降低,成形件的熔池尺寸、晶粒大小、冷却速度和力学性能降低。但在激光线线能量密度为0.242 J/mm的条件下,扫描速度为1 200 mm/s时成形试样的致密度为98.7%,抗拉强度为867 Mpa,延伸率为6.5%,其力学性能均高于扫描速度为950 mm/s时成形的试样,与线能量密度更高的0.263 J/mm成形条件下250 W+950 mm/s的成形试样力学性能相近。激光线能量密度是影响选区激光熔化钴铬合金熔池尺寸和组织性能的关键因素,但熔池尺寸与激光线能量密度没有线性关系。相同的线能量密度下,增加激光扫描速度,有利于获得大的熔池尺寸和冷却速度,提高成形件的致密度和降低晶粒尺寸,最终使成形件力学性能提高。

Co-Cr合金;选区激光熔化;ANSYS有限元模拟;能量密度;熔池尺寸;力学性能

Co-Cr合金具有良好的机械性能、耐腐蚀性和生物相容性[1-3],在牙科、骨科植入体等获得了广泛应用[4-7]。选区激光熔化(Selective Laser Melting,SLM)是一种通过聚焦激光扫描逐点熔化粉床上的金属粉末、逐层凝固叠加成形零件的增材制造方法,具有成形件精度高、力学性能优良、易于个性化制造等优点,是目前个性化医疗领域的研究热点[8-10]。

为获得致密无缺陷的成形件,需要足够的激光能量熔化粉床上金属粉末,获得足够尺寸的熔池。Terris等[11]研究了输入体能量密度v(激光功率与扫描速度、扫描间距和粉层厚度的比值/())对SLM成形件致密度的影响,结果表明,输入体激光能量密度对成形件的孔隙率、缺陷等有直接影响;低的输入能量密度无法使材料充分熔化,过高的输入能量密度容易产生小孔孔隙。Yadroitsev等[12]指出了线能量密度L(激光功率与扫描速度比值/)输入的提高会增加熔池尺寸,够且合适的激光能量密度是获得致密度高、缺陷少成形件的基础。但近年来,也有研究发现,相同激光能量密度下,不同扫描速度时,获得的熔池尺寸和试样致密度并不相同[13-16],激光能量密度仅具有方向性指导意义,不能可靠地反映激光功率、扫描速度等关键工艺参数对熔池尺寸和成形件致密度等的影响。选区激光熔化工艺优化仍需开展系统研究。选区激光熔化过程中,准确分析不同条件下激光束扫描时形成的熔池尺寸大小是获得致密成形件、优化选区激光熔化工艺参数的先决条件,数值模拟方法为实现这一要求提供了方便。Roberts 等[17]建立了选区激光熔化的三维有限元模型,使用高斯热源模型分析了选区激光熔化过程温度场的变化情况,所得的温度场和选区激光熔化过程都表现为快速的升温、冷却。Majeed 等[18]考虑了金属材料的热物性参数随温度的变化而变化这一特性,提高了使用高斯面计算温度场的准确性。罗心磊等[19]研究了热源模型对温度场模拟计算结果影响,结果表明双椭球热源模型能进一步提高选区激光成形过程中温度场和熔池尺寸计算的准确性,为研究工艺参数对选区激光熔化熔池尺寸影响提供了方便。

本文在数值模拟的基础上,结合试验比较了不同线能量密度条件下选区激光熔化Co-Cr成形试样的熔池尺寸、致密度及力学性能,并进一步考察了相同线能量密度条件下扫描速度的影响,进一步分析了不同工艺参数条件下得到的冷却速度对成形件晶粒和亚胞晶尺寸的影响规律,为选区激光熔化Co-Cr合金工艺参数优化进一步提供理论依据。

1 有限元模拟计算

1.1 有限元模型

建立传热物理模型,使用ANSYS进行单层单道扫描时温度场计算和熔池尺寸判断,计算时使用ANSYS自带建模功能建立基板和粉层模型,基板尺寸为20 mm×10 mm×5 mm,其网格划分为0.2 mm渐进式的六面体网格。粉层尺寸为16 mm×2 mm× 0.04 mm,网格划分为0.02 mm的均匀六面体网格,如图1a所示。粉层和基板网格的局部放大图,如图1b、图1c所示。

1.2 热源模型

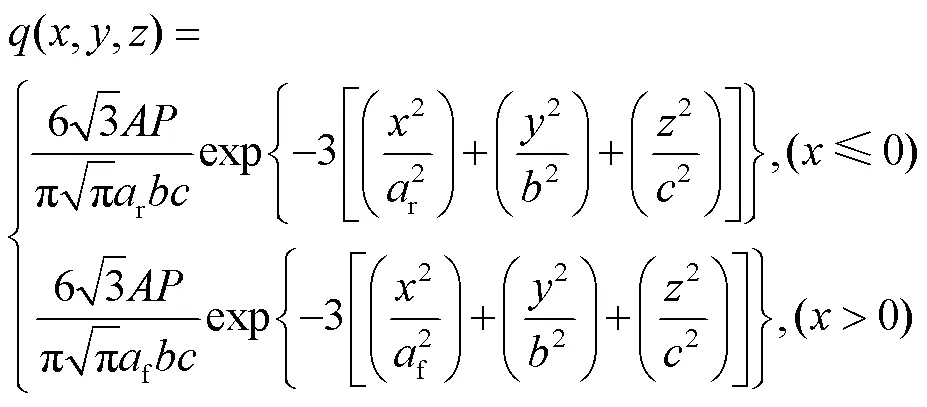

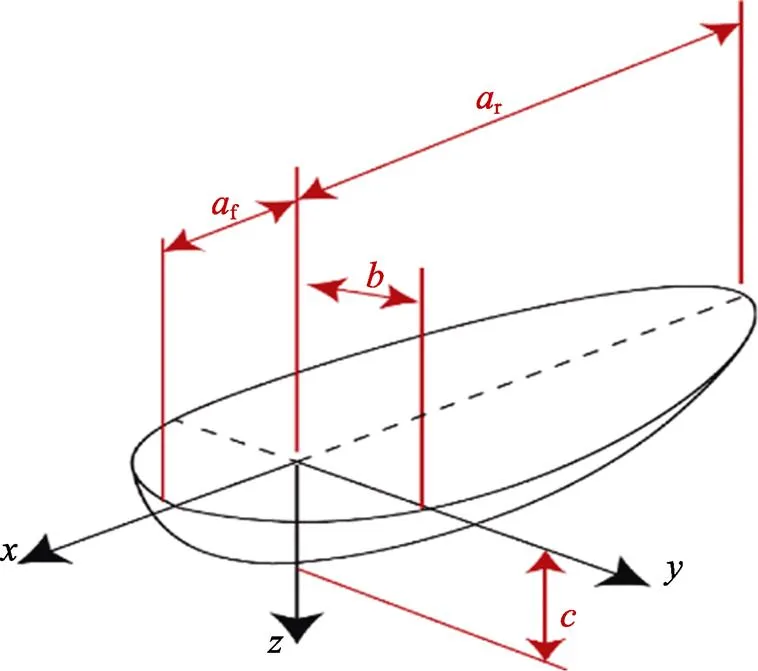

热源模型采用双椭球热源模型,模型主要由两个具有相同短轴但不同长轴的半椭球体来近似表示,如图2所示,其表达式为:

式中:r和f分别为双椭球轴前半段半径和后半段半径长度;为双椭球轴半径长度;为激光渗透深度;为金属粉末对激光的吸收率;为激光功率。

1.3 温度场

金属粉末选区激光熔化成形传热过程用傅里叶传热方程进行描述[21],见式(2)。为求解该方程,需明确其初始条件和边界条件,其初始条件为已知初始时刻的温度分布,见式(3)。边界条件包括两类:一是已知粉末与媒介接触处的温度和换热系数,见式(4);二是已知粉末边界、基板边界与环境发生的热辐射作用,见式(5)。

图2 双椭球热源模型[20]

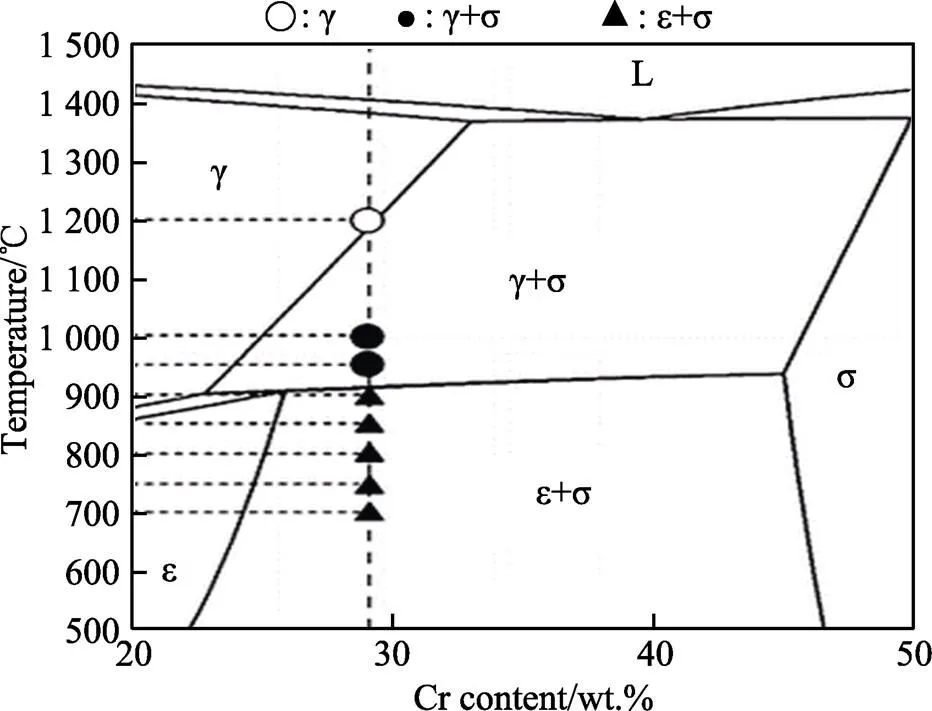

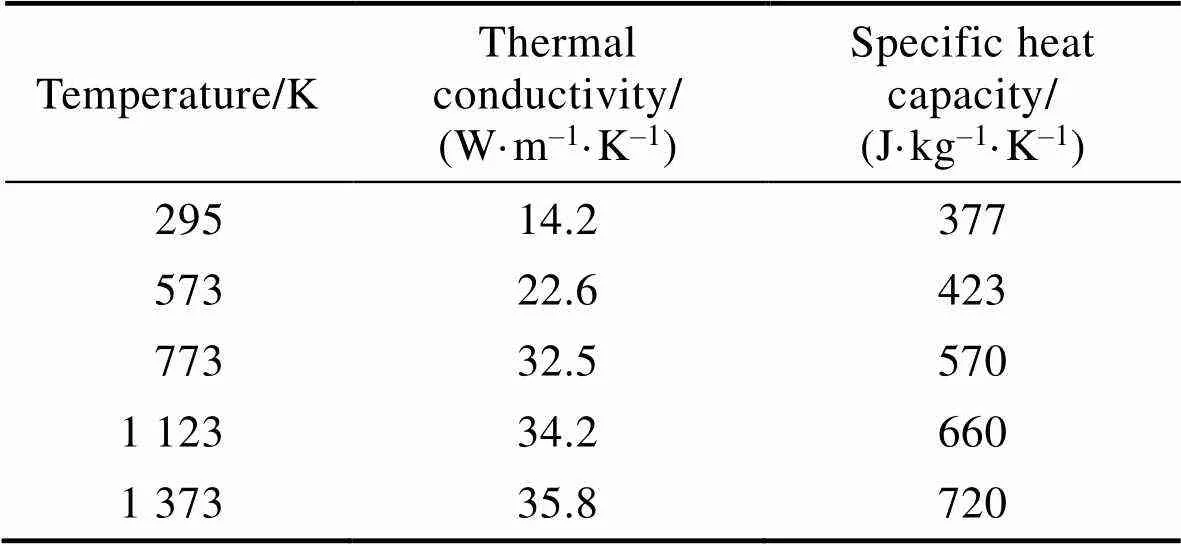

在研究中设置环境对流换热系数固定为30 W/(m2·K)[19],图3为Co-Cr合金相图,根据相图将温度场中超过1 380 ℃视为熔池[22]。其中为材料的松装密度,测得为4 390 kg/m3;为材料的比热容,随温度变化,如表2—3所示;k、k、k分别为、、方向的热导率;为对流换热系数;SB为史蒂芬-莫尔兹曼系数;为辐射系数;f为初始温度,根据试验环境设置为20 ℃;熔池尺寸根据温度场计算结果确定,以温度超过熔点的区域为熔池区域。

图3 Co-Cr合金相图[22]

2 试验

2.1 材料及设备

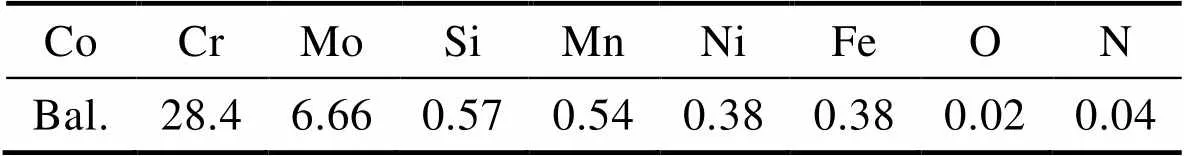

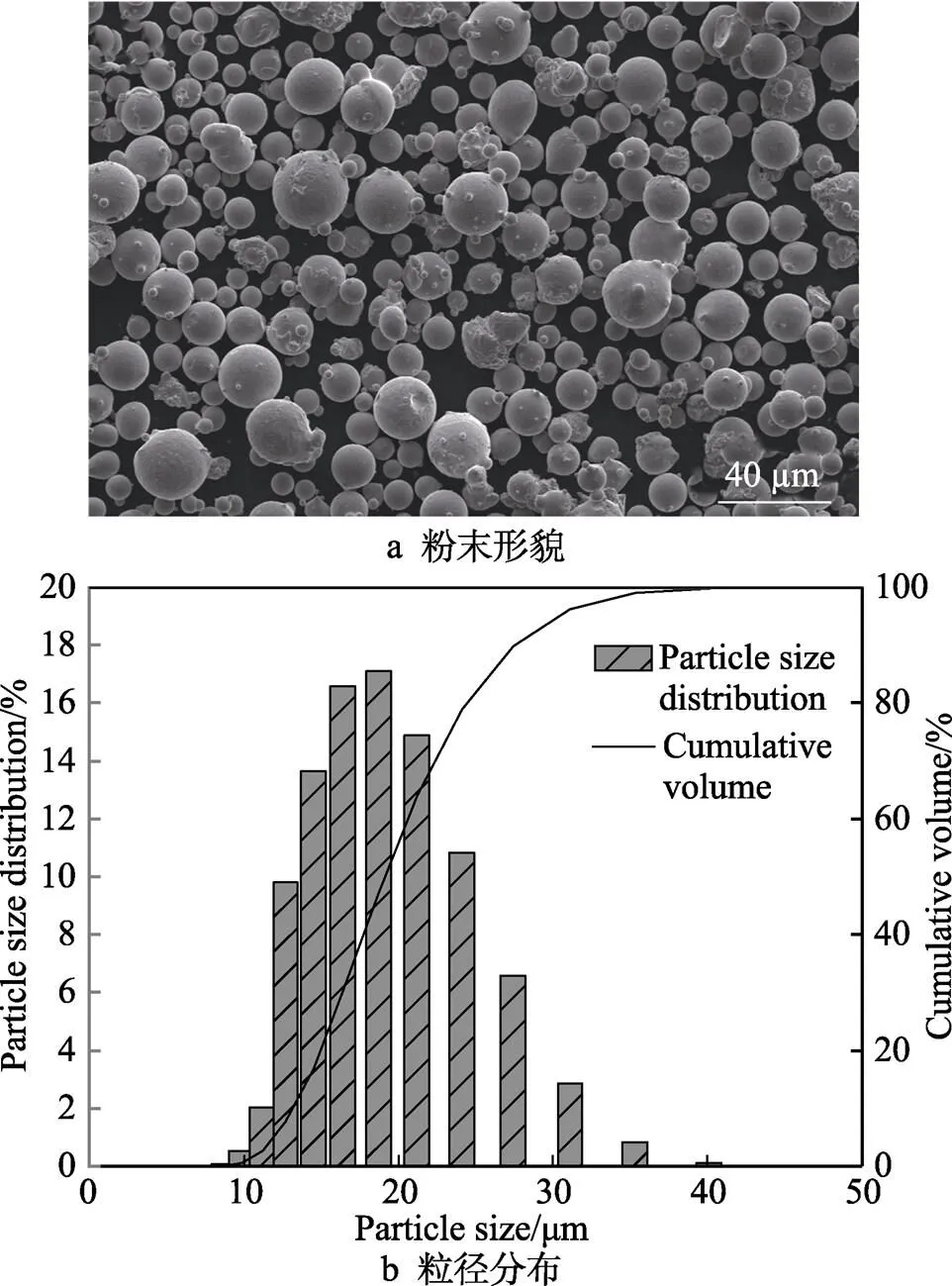

使用国产商用Co-Cr合金粉末,其粒径分布和颗粒形貌如图4所示,化学成分如表1所示。使用EOS M290进行试件成形,保护气体为氮气,热源是直径为100 μm呈高斯分布的激光光源,成形时铺粉厚度为0.04 mm。

表1 Co-Cr合金的化学成分

图4 Co-Cr合金的粉末形貌和粒径分布

2.2 条件与方法

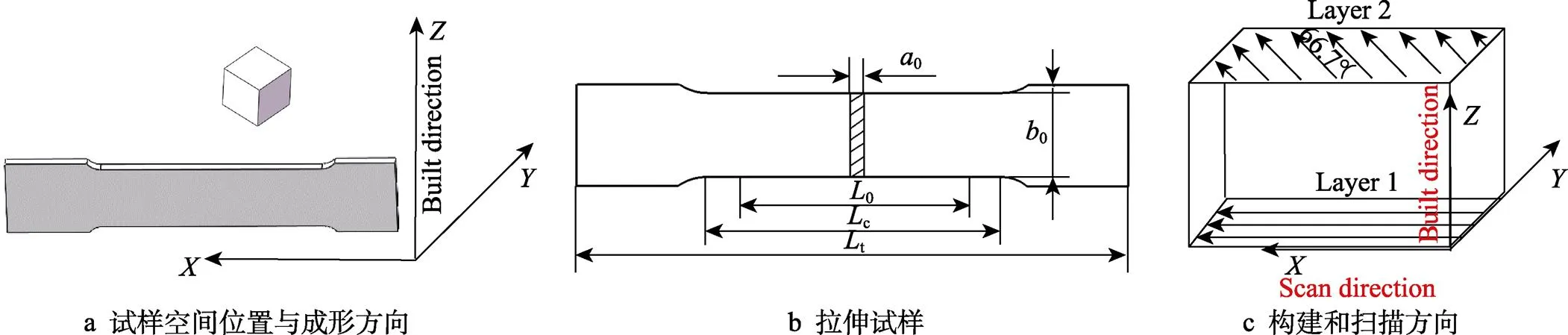

参照GBT 228—2010设计拉伸试样和金相试样,成形拉伸试样形状和尺寸和成形位置如图5a和图5b所示,其中0=2 mm,0=25 mm,c=35 mm,t= 65 mm,0=10 mm,金相试样为10 mm×10 mm×10 mm的正方体。成形时,基板平面为平面,激光沿轴扫描,试样沿着轴方向逐层叠加成形,每层扫描线与下一层扫描线之间夹角为66.7°,如图5c所示。选区激光熔化过程中,激光的能量密度是影响熔池尺寸的关键因素。不少研究中,通常用线能量密度(=/,为激光功率,为扫描速度)或体能量密度[12,23](=/(),为激光功率,为扫描速度,为铺粉层厚,为扫描间距)进行工艺参数优化的依据。激光功率和扫描速度是影响成形件致密度和缺陷最为重要的工艺参数。为简化讨论过程,本文在铺粉层厚固定为0.04 mm、扫描间距固定为0.07 mm的情况下,利用线能量密度讨论激光功率和工艺参数的影响。根据Lavinia的研究中,致密度和力学性能在体能量密度为100 J/mm3时开始达到较高水平[24]。参照这一结论,以激光功率270 W、扫描速度950 mm/s为基础,适当改变激光功率和扫描速度,进行研究,拟定的工艺参数及对应的体能量密度和线能量密度如表2所示。使用凝固模拟软件Procast合金数据库中Co-Cr合金热物性参数,如表3所示。

图5 力学试样模型

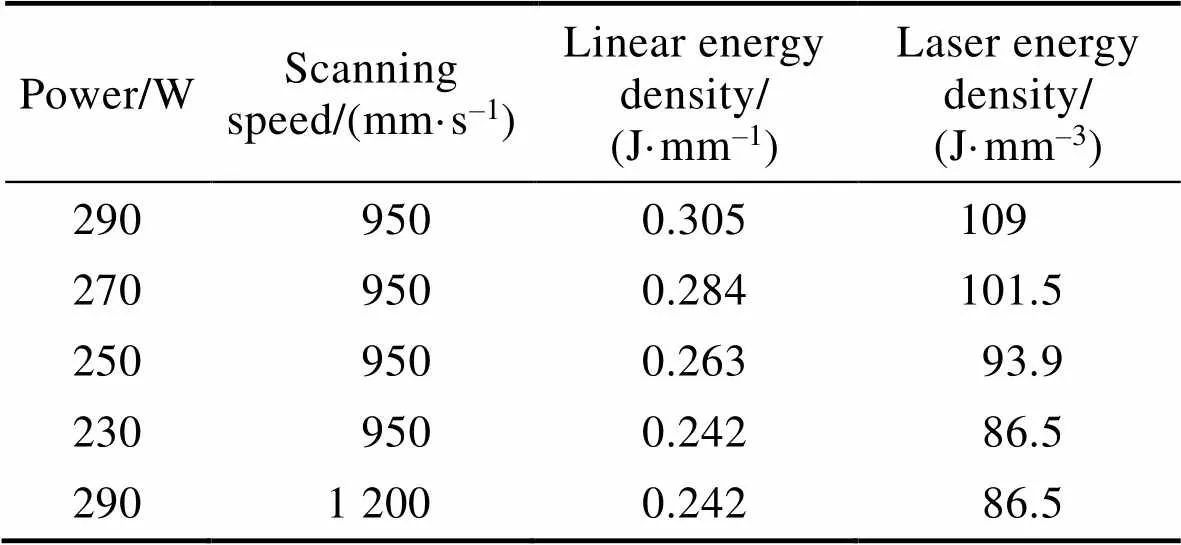

表2 数值模拟的工艺参数

表3 Co-Cr合金热的热导率和比热容

成形后的金相试样先用碳化硅砂纸打磨至2000目,再用2.5 μm金刚石研磨膏抛光后,使用金相显微镜(Nikon MA200)观察试样中孔缺陷分布情况,并用定量金相方法进行孔隙率分析。然后,使用洛氏硬度计(HR-150A)进行硬度测试后使用王水((HCL)∶(HNO3)=3∶1)腐蚀10 s后观察凝固组织。使用Image Pro对熔池尺寸、孔隙缺陷等进行定量金相分析,取五次测量平均值作为熔池尺寸。拉伸试样按照GBT 228—2010使用万能试验机(深证三思,EUT5105)进行拉伸测试。使用扫描电子显微镜(ZESIS,EVO 10)观察显微组织和拉伸试样断口形貌。使用场发射扫描电镜(Tecnai G2 TF30)中电子背散射衍射(EBSD)模式分析了晶粒尺寸分布。

3 结果与讨论

3.1 激光功率与速度对熔池尺寸的影响

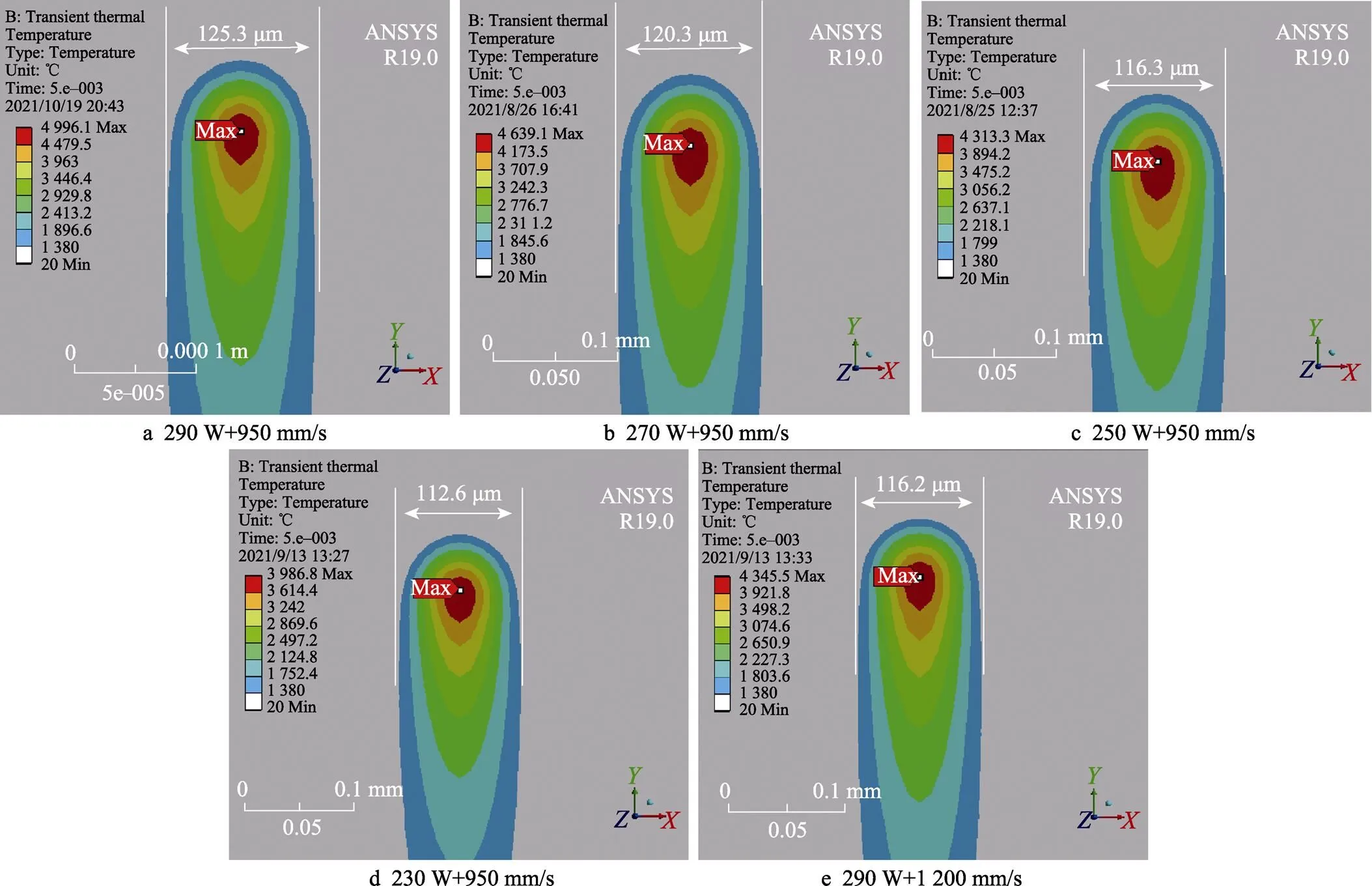

模拟试验是从温度场的分布来确定熔池尺寸的研究,并未涉及微尺度熔池变化模拟,当激光热源完全施加在模型后温度和熔池尺寸基本不变,所以选取不同工艺参数条件下同一时刻(=0.005 s)进行熔池尺寸分析。

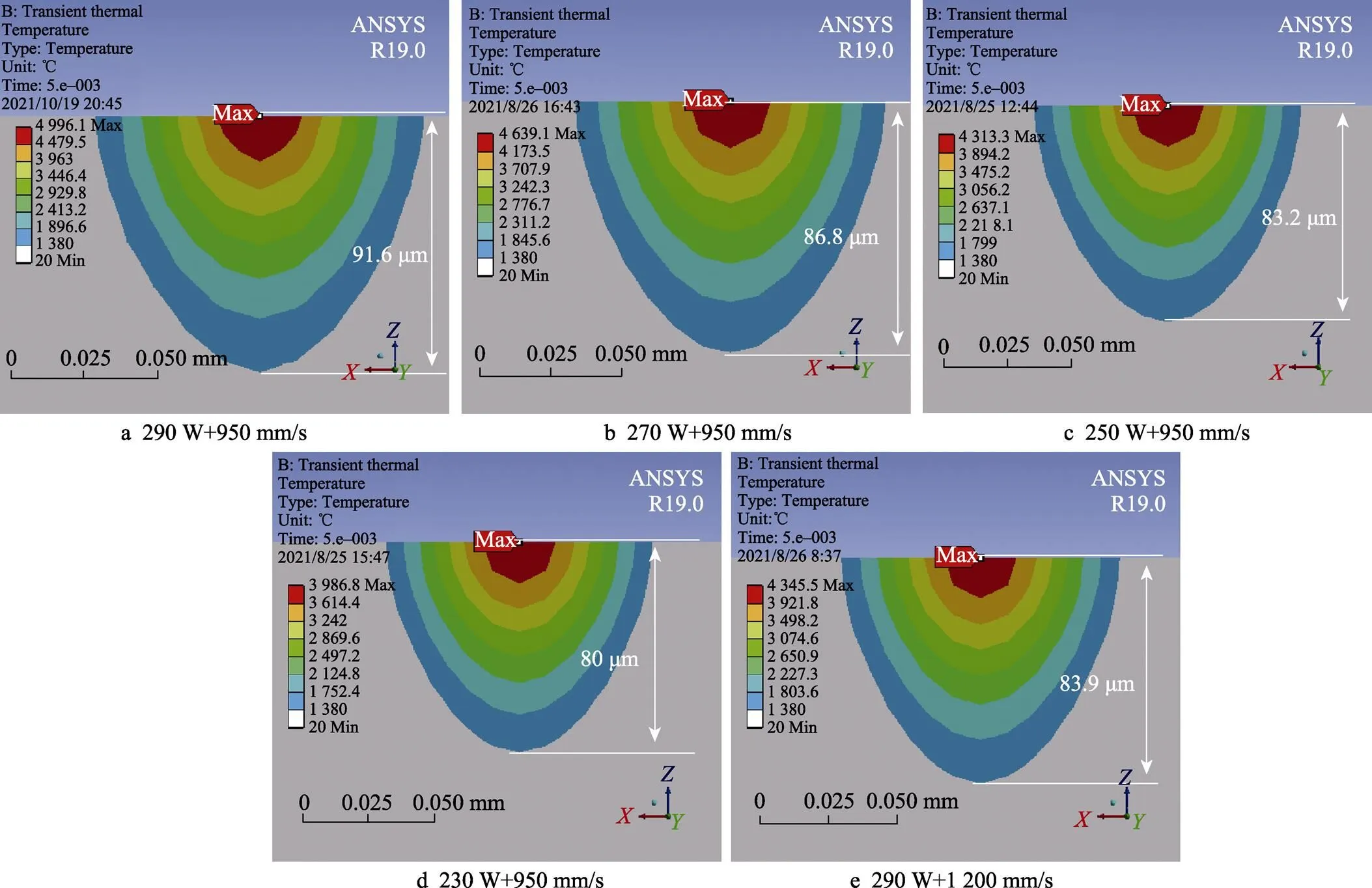

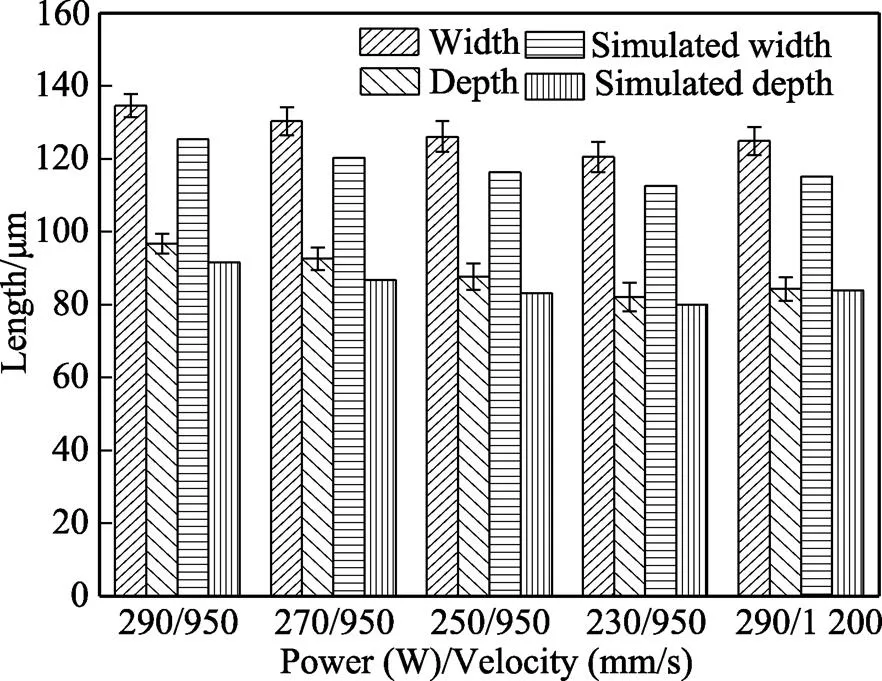

不同工艺参数下单道扫描时的温度场计算结果如图6和图7所示。根据温度场计算结果,确定熔池尺寸,如图6和图7所示。从图6和图7可见,随着线能量密度的增加,熔池尺寸增加。但是在相同能量密度条件下大的激光功率和扫描速度可以获得更大的熔池尺寸。即在较大的激光功率下,可以在更小的线能量密度,也就是更快的扫描速度下获得致密的成形件,提高成形效率。根据数值模拟结果,试验条件下熔池的宽度均超过0.11 mm,扫描间距0.07 mm能保证熔道之间的搭接。

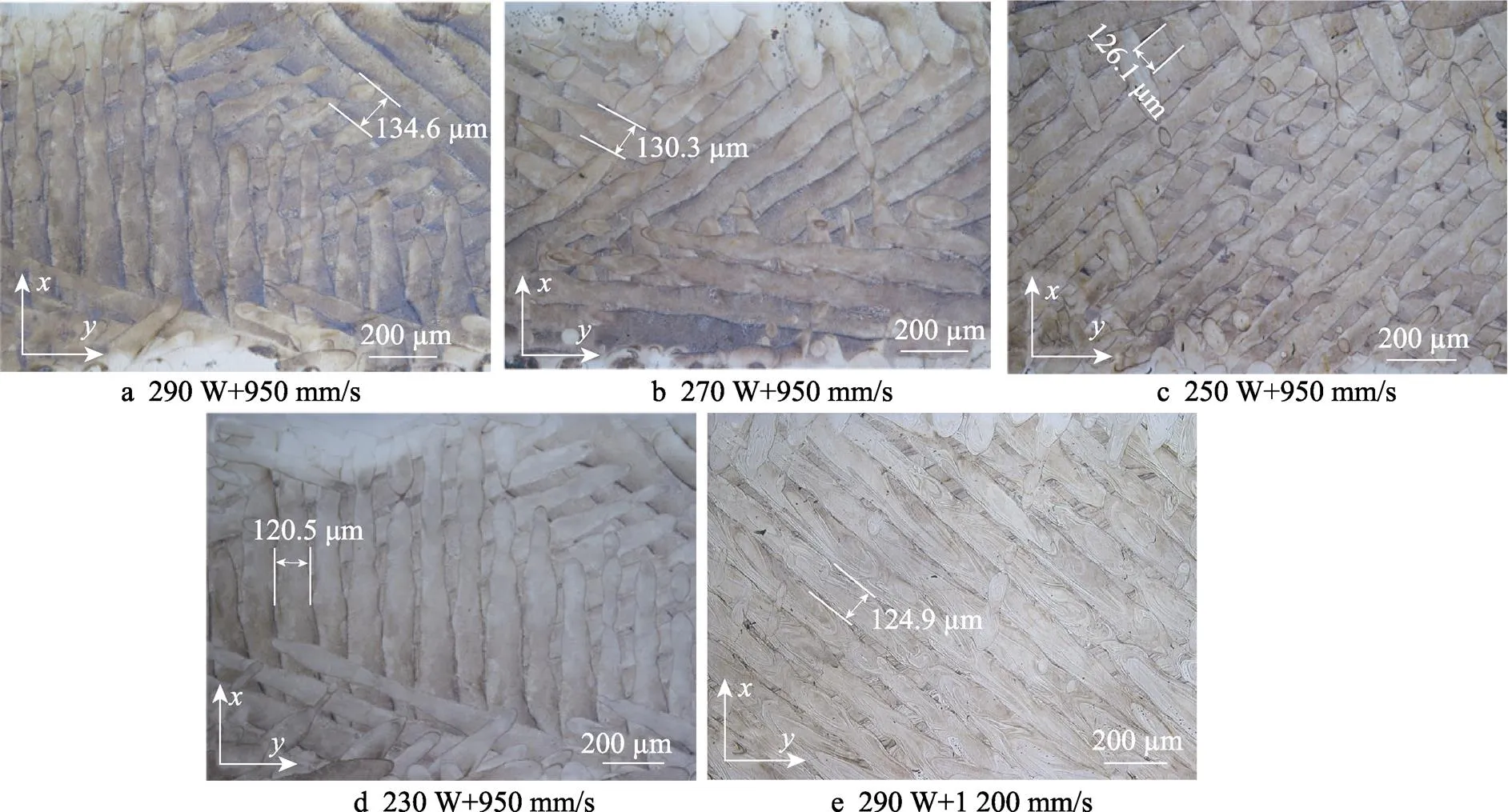

图8和图9是不同线能量密度条件下,成形试样平行于成形方向和垂直于成形方向的金相照片。图10是使用Image Pro分析获得的熔池尺寸。由于数值计算误差和试验测量误差的存在,实测熔池尺寸与模拟计算结果存在一定的误差,但试样的熔池尺寸的变化规律与数值模拟的结果一致:随着线能量密度的增加,熔池尺寸增加;在相同能量密度条件下,大的激光功率和扫描速度获得熔池尺寸更大。同时,根据熔池的搭接效果得到:在相同扫描间距的条件下,熔池的搭接效果变差是因为熔宽熔深的降低,这和熔池尺寸分析的结果一致。

3.2 工艺参数对成形件组织和致密度的影响

图11是不同条件下成形试样在未腐蚀状态下的金相照片。定量金相分析结果表明,在试验条件下,使用Image Pro计算试样的致密度分别为99.9%、99.2%、98.5%、97.6%、98.7%;但在相同扫描速度下,随着激光功率的降低,试样中的孔隙缺陷呈增加的趋势,而相同的线能量密度下,激光功率大、扫描速度快试样的致密度要高于激光功率小、扫描速度慢试样的致密度。这进一步证实了,在相同的扫描速度下,激光功率降低导致线能量密度降低,熔池尺寸减小;而在相同的线能量密度下,激光功率大、扫描速度快时的熔池尺寸比激光功率小、扫描速度慢时的熔池尺寸大,与图6和图7所示的单道熔池的数值模拟计算结果和图8—10凝固组织中熔道熔宽和熔深的分析结果一致。在相同扫描间距条件下,熔池尺寸的减小会降低成形件熔池的搭接,从而降低成形件的致密度。

图6 模拟熔宽

图7 模拟熔深

图8 ZOY面的金相及熔深

图9 XOY面的金相及熔宽

图10 平均熔宽、熔深

3.3 扫描速度与激光功率对成形件组织和性能的影响

为了进一步分析扫描速度与激光功率对试样凝固组织的影响,选取致密度最高参数290 W+950 mm/s的成形件,致密度最差参数230 W+950 mm/s的成形件和与其能量密度相同的290 W+1 200 mm/s的成形件进行进一步分析。

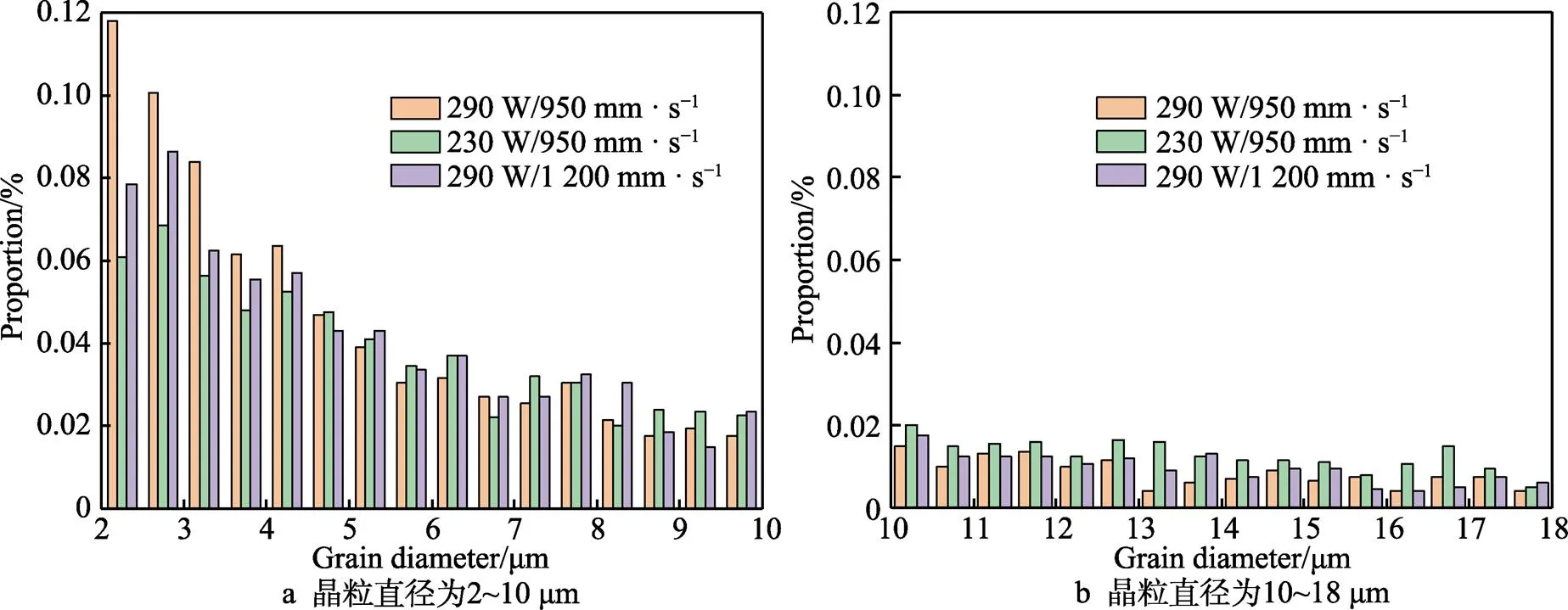

图12和图13是EBSD分析不同成形条件下晶界、晶粒取向照片和晶粒分布图。结果分析得知,在扫描速度不变的条件下,降低功率会使其细晶粒分布占比减少;在相同能量密度条件下,大功率、高速度工艺参数成形件的细晶粒占比更多;在选区激光熔化过程中,柱状晶倾向于从熔池底部向上生长[26],如图12所示,且晶粒取向随机分布,随着工艺参数的改变晶粒的主要形貌和取向并未发生改变。

图11 未腐蚀试样金相

图12 不同成形条件下EBSD晶界和晶粒取向图

图13 EBSD分析细晶粒尺寸分布

图14是不同条件下成形后试样的微观组织SEM照片。SEM照片分析结果表明,在试验条件下,试样凝固组织均呈现典型的亚胞状晶形貌,这种亚胞晶微观组织是快速凝固的结果[25-26],同时线能量密度影响亚胞晶组织的尺寸。线能量密度高时成形的试样的亚胞晶(图14a)尺寸小于线能量密度低时成形的试样的亚胞晶(图14b);而在相同线能量密度条件下,则是大功率、高扫描速度成形的试样的亚胞晶(图14c)比小功率、低扫描速度成形的试样亚胞晶(图14b)小。

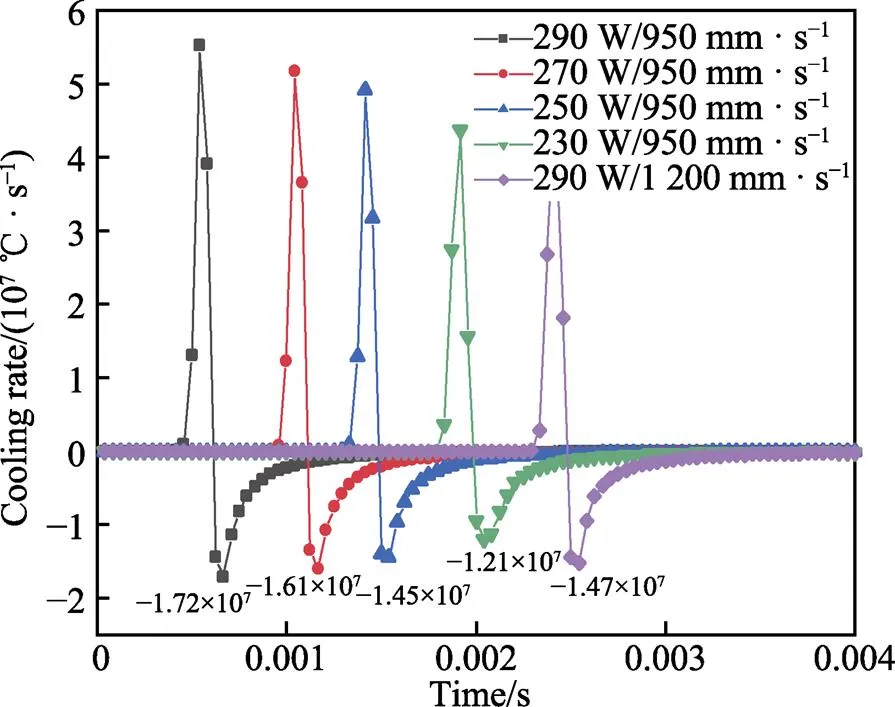

出现这一现象主要原因,是由于不同工艺参数条件下,熔池的冷却速度不同。图15是不同成形条件下冷却速率的模拟计算结果。由图可见,随着线能量密度的降低,其冷却速度也在降低,在相同线能量密度条件下,大功率、高扫描速度成形条件的冷却速率更大。290 W+950 mm/s条件下,冷却速度为1.72× 107℃/s,而在290 W+1 200 mm/s条件下,冷却速度为1.47×107℃/s,230 W+950 mm/s时,冷却速度最小,为1.21×107℃/s。大的冷却速度,有利于生成更细小的微观组织。

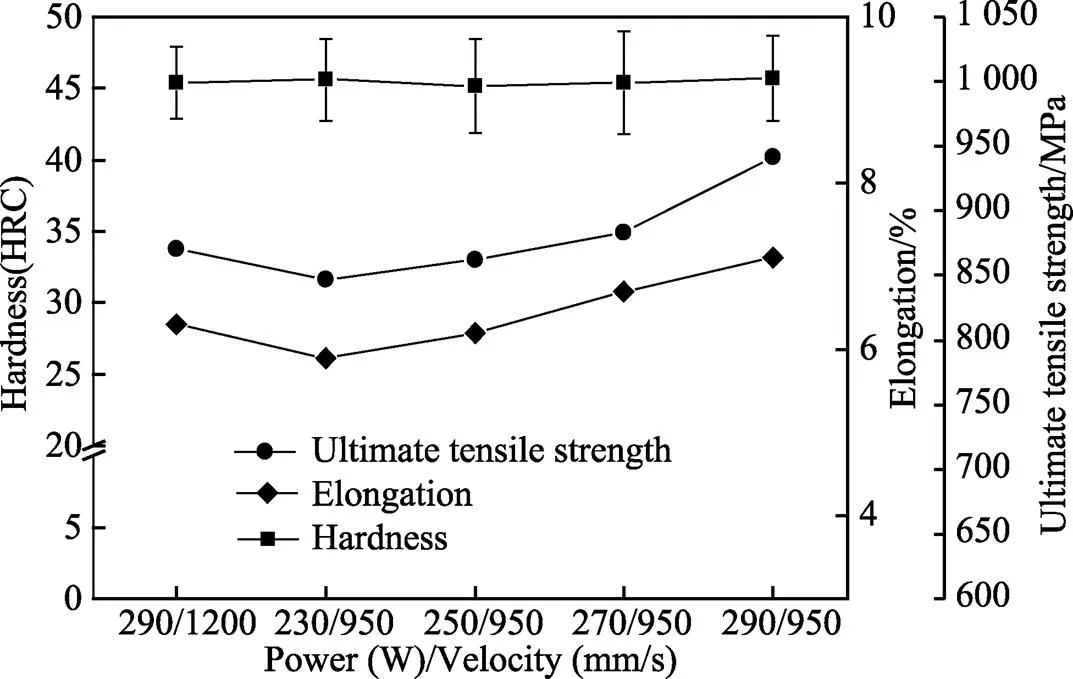

图16是不同成形条件下试样的力学性能。由图可见,不同条件下成形的试样的平均硬度值变化较小,但在线能量密度低时成形的试样的硬度波动较大。而抗拉强度和延伸率的变化受工艺参数的影响较大。在相同的扫描速度下,随着激光功率的降低,线能量密度不断降低,试样抗拉强度和延伸率随之不断降低。而在相同能量密度条件下,大激光功率、高扫描速度(290 W+1 200 mm/s)时成形试样与小激光功率、慢扫描速度(230 W+950 mm/s)时成形试样比较,抗拉强度和延伸率明显提高,与250 W+950 mm/s成形的试样相当,而成形效率提高26%。这表明,通过提高激光功率和扫描速度,是提高选区激光成形效率的可行途径。

结合图8—15结果,可以进一步证实,在研究范围内,抗拉强度和延伸率下降主要是线能量密度下降导致的试样孔隙率的提高和细小晶粒占比降低的原因。290 W+1 200 mm/s时成形试样与230 W+950 mm/s时成形试样比较,抗拉强度和延伸率明显提高则进一步证实,相同线能量密度下,提高激光功率,有助于获得更大的熔池尺寸和更高的细小晶粒含量占比。更大的熔池尺寸改善熔道搭接效果,试样致密度进而提高抗拉强度和延伸率;细小晶粒含量占比的提高也会进一步提升试样的抗拉强度和延伸率。

图14 不同条件下SEM照片

图15 Ansys模拟冷却速率

图16 成形试样的力学性能

硬度在不同的工艺条件下平均值变化较小,但随着线能量密度的降低,硬度测试结果波动变大,导致图14中硬度误差棒出现明显增大。这表明,随着线能量密度的降低,试样中孔隙缺陷增多,硬度测试点附近容易出现缺陷,导致硬度值出现较大波动。而290 W+1 200 mm/s时成形试样与230 W+950 mm/s时成形试样相比,尽管二者输入的线能量密度相同,但提高激光功率,有助于获得更大的熔池尺寸、改善熔道搭接效果、提高试样致密度,减少缺陷,使得硬度测试结果波动变小。

4 结论

1)激光线能量密度是影响选区激光熔化Co-Cr合金熔池尺寸的关键因素,但线能量密度对熔池尺寸的影响是非线性的,在相同输入线能量密度条件下,大功率、高扫描速度条件下得到的熔池尺寸大于小功率、低扫描速度的熔池尺寸。

2)试验范围内,线能量密度越高,越有利于获得大的熔池尺寸,提高成形件密度并减小晶粒和亚晶胞尺寸,获得性能更好的试样。但在相同线能量密度条件下,高激光功率、快速扫描有利于增大熔池尺寸,提高成形件致密度、冷却速度并减少晶粒和亚晶胞尺寸,改善成形件的力学性能。

3)相同输入线能量密度条件下,290 W+1 200 mm/s成形试样与230 W+950 mm/s成形试样比较,抗拉强度和延伸率明显提高,同时成形效率提高26%。在相同线能量密度条件下,提高激光功率和扫描速度,是提高选区激光成形效率的可行途径。

[1] SEO B, PARK H K, BEOM K, et al. Effect of Hydrogen Peroxide on Cr Oxide Formation of Additive Manufactured CoCr Alloys During Plasma Electrolytic Polishing[J]. Materials Letters, 2021, 294: 129736

[2] WANG W J, YUNG K C, CHOY H S, et al. Effect of Laser Polishing on Surface Microstructure and Corrosion Resistance of Additive Manufactures CoCr Alloy[J]. Applied Surface Science, 2018, 443: 167-175

[3] LU Y J, GUO S, YANF Y, et al. Effect of Thermal Treatment And Fluoride Ions on the Electrochemical Corrosion Behavior of Selective Laser Melted CoCrW Alloy[J]. Journal Alloys Compound, 2018, 730: 552-562

[4] LI H Q, WANG M, LOU D J, et al. Microstructural Features of Biomedical Cobalt-Chromium-Molybdenum (CoCrMo) Alloy From Powder Bed Fusion to Aging Heat Treatment[J]. Journal Materials Science & technology, 2020, 45: 146-156

[5] YAMANKA K, MORI M, KARTIKA I, et al. Effect of Multipass Thermomechanical Processing on the Corrosion Behaviour of Biomedical Co-Cr-Mo Alloys[J]. Corrosion Science, 2019, 148: 178-187

[6] MOUSSAOUI K, RUBIO W, MOUSSAOUI M, et al. Effect of Selective Laser Melting Additive Manufacturing Parameters -f Inconel 718 on Porosity, Microstructure and Mechanical Properties[J]. Materials Science and Engineering, 2018, A735: 182-190

[7] ÖZEREN E, ALTAN M. Effect of Structural Hybrid Design on Mechanical and Biological Properties of CoCr Scaffolds Fabricated by Selective Laser Melting[J]. Rapid Prototyping Journal, 2019, 26(4): 1355

[8] BAJAJ P, HARIBARAN A, KINI A, et al. Steels in Additive Manufacturing: A Review of Their Microstructure and Properties[J], Materials Science & Engineering: A, 2020, 772: 138633

[9] FINAZZI A, DENIR A G, Biffi C A, et al. Design and Functional Testing of A Novel Ballon-Expandable Cardiovascular Stent in CoCr Alloy Produced by Selective Laser Melting[J]. Journal of Manufacture Processes, 2020, 55: 161-173

[10] 杨睿, 黎振华, 李淮阳, 等. 选区熔化3D打印铜的研究进展[J]. 稀有金属, 2021, 45(11): 1376-1384.

YANG Rui, LI Zhen-hua, LI Huai-yang, et al. Research Progress on Selective Melting 3D Printing of Cooper[J]. Chinese Journal of Rare Metals, 2021, 45(11): 1376-1384.

[11] TERRIS T D, ANDREAU O, PEYRE P, et al. Optimization and Comparison of Porosity Rate Measurement Methods of Selective Laser Melted Metallic Parts[J]. Additive Manufacture, 2019, 28: 802-813

[12] YADROITSEV I, Bertrand P, SMUROV I. Parametric Analysis of the Selective Laser Melting Process[J]. Applied Surface Science, 19 (2007) 8064-8069

[13] BOSIO F, AVERTA A, LORUSSO M, et al. A Time- Saving and Cost-Effective Method to Process Alloys by Laser Powder Bed Fusion[J]. Materials and Design, 2019, 118(107949): 1-14

[14] GUO Qi-lin, ZHAO Cang, QU Ming-lei, et al. In-Situ Characterization and Quantification of Melt Pool Variation under Constant Input Energy Density Laser Powder Bed Fusion Additive Manufacturing Process[J]. Additive Manufacturing 28 (2019): 600–609.

[15] ATTAR H, CALIN M, ZHANG L C, SCUDINO S, et al. Manufacture by Selective Laser Melting and Mechanical Behavior of Commercially Pure Titanium[J]. Materials Science and Engineering A, 2014(593): 170-177

[16] Bertoli U S, Wolfer J A, Matthews M J, et al. On the Limitations of Volumetric Energy Density as a Design Parameter for Selective Laser Melting[J]. Materials and Design, 2017(113): 331-340

[17] ROBERTS I A, WANG C J, ESTORLOIN R, et al. A Three- Dimensional Finite Element Analysis of the Temperature Field during Laser Melting of Metal Powders in Additive Layer Manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2009, 49(12): 916-923

[18] MAJEED M, KHAN H M, RASHEED I. Finite Element Analysis of Melt Pool Thermal Characteristics with Passing Laser in SLM Process[J]. OPTIK, 2019, 194: 163068

[19] 罗心磊, 刘美红, 黎振华, 等. 不同热源模型对选区激光熔化18Ni300温度场计算结果的影响[J]. 中国激光, 2021, 48: 52-62

LUO Xin-lei, LIU Mei-hong, LI Zhen-hua, et al. Effect of Different Heat-Source Models on Calculated Temperature Field of Selective Laser Melted 18Ni300[J]. China Journal Lasers, 2021, 48(14): 52

[20] 陈嘉伟, 熊飞宇, 黄辰阳, 等. 金属增材制造数值模拟[J]. 中国科学: 物理学力学天文学, 2020, 50: 104-128.

CHEN Jia-wei, XIONG Fei-yu, HUANG Chen-yang, et al. Numerical Simulation on Metallic Additive Manufacturing[J]. Scientia Sinica Physica, Mechanica & Astronomica, 2020, 50(9): 104-128

[21] PAPAZOGLOU E L, KARKALOS N E, Markopoulos A P. A Comprehensive Study on Thermal Modeling of SLM Process under Conduction Mode using FEM[J]. The International Journal ofAdvanced Manufacturing Technology, 2020, 111(04): 2939-2955.

[22] ZHANG Guo-qing, LI Jun-xin, ZHOU Xiao-yu, et al. Effect of Heat Treatment on the Properties of CoCrMo Alloy Manufactured by Selective Laser Melting[J]. Journal of Materials Engineering & Performance, 2018, 2018, 27: 2281-2287.

[23] ANDANI M T, DEHGHANI R, KAREMOOZ-RAVARI M R. A Study on the Effect of Energy Input on Spatter Particles Creation during Selective Laser Melting Process[J]. Additive Manufacture, 2018, 20: 33-43.

[24] LAVINIA T, ALESSANDRO F, LORELLA C. CoCr Alloy Processed by Selective Laser Melting (SLM): Effect of Laser Energy Density on Microstructure, Surface Morphology, and Hardness[J]. Journal of Manufacturing Processes, 2020, 52: 106-119.

[25] LIU Z Y, ZHAO D D, WANG P, et al. Additive Manufacturing of Metals: Microstructure Evolution and Multistage Control[J]. Journal Materials Science & Technology, 2022, 100: 224-236.

[26] KOK Y, TAN X P, WANG P, et al. Anisotropy and Heterogeneity of Microstructure and Mechanical Properties in Metal Additive Manufacturing: A Critical Review[J]. Materials & Design, 2018 139: 565-596.

Effect of Laser Power and Scanning Speed on Microstructure and Properties of Co-Cr Alloy by Selective Laser Melting

a,a,b,a,a

(a. School of Materials Science and Engineering, b. School of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650500, China)

It is an advanced manufacturing technology by direct metal laser melting. The important characteristic of the SLM technology is that it can produce parts with high geometrical dimensional accuracy, the forming parts have brilliant mechanical properties, and the relative density of the parts is close to 100%. However, the energy density cannot accurately reflect the relationship between scanning speed and molten pool size in process parameter optimization of SLM. This article studies the effect on SLM cobalt-chromium alloy of linear energy density and process parameter.

Firstly, a suitable range of process parameters of linear energy density is selected, then the scanning speed is increased by fix the linear energy density for the process parameter optimization, and finally, the melt pool size is calculated by commercial finite element software ANSYS simulation under each process parameter to analyze the effect on process parameters of the molten pool size. The molten pool size obtained from the numerical simulation is analyzed to obtain the appropriate scan spacing, and the process parameters are imported into EOS M290 for specimens forming. The SLMed specimens are sandpapered and polished, and the porosity defects of the parts are observed by metalloscope, and the relative density of the parts are calculated by Imagepro software. After etch, the SLMed parts are analyzed by micrographs to determine the molten pool overlap and size under different process parameters. The variation of sub-cellular and grain size with process parameters is analyzed using FE-SEM and EBSD. The tensile strength and elongation of the SLMed specimens are tested by universal testing machine. The hardness of the SLMed specimens is tested using Rockwell hardness tester and five-point tests are collected to reduce the error. Finally, the cooling rate under different process parameters is analyzed by commercial ANSYS software again.

Results showed that the molten pool size and the cooling rate decreased with the linear energy density, which result in inferior to relative density and grain sizes of the SLMed parts, and led to a decrease in the mechanical properties of the SLMed parts. At the same linear energy density of 0.242 J/mm, the densities of 98.7%, tensile strengths of 867 MPa, and elongation of 6.5% were higher for the specimens with scanning speed of 1 200 mm/s than that of scanning speed at 950 mm/s. The molten pool size and grain size of the forming parts with high scanning speed are higher than that of low scanning speed forming parts at the linear energy density of 0.242 J/mm, and the high scanning speed mechanical properties are similar to those of the specimens with 250 W+950 mm/s at a higher linear energy density of 0.263 J/mm.

With the investigated the relationship between parameters and molten pool size, the linear energy density seemed to have direct effect on the molten pool size and mechanical properties of SLMed cobalt-chromium alloys, but there is no linear relationship between the molten pool size and the linear energy density. At the same linear energy density, higher scanning speed exhibited the better molten pool size, cooling rate, relative density, grain refinement, and ultimately succeeded in the mechanical properties.

CoCr alloys; SLM; finite element simulation by ANSYS; line energy density; molten pool size; mechanical properties

v261.8

A

1001-3660(2023)01-0325-11

10.16490/j.cnki.issn.1001-3660.2023.01.033

2021–12–09;

2022–03–17

2021-12-09;

2022-03-17

国家自然科学基金(51961017);云南省基础研究重点项目(202101AS070017);云南省重大专项(202103AN080001-002、202202AG050007-4);云南省重点研发计划(2018BA064)

National Natural Science Foundation of China (51961017); Key Basic Research Foundation of Yunnan Province (202101AS070017); Major Research Project of Yunnan Province (202103AN080001-002, 202202AG050007-4); Key Research and Development Project of Yunnan Province (2018BA064)

邓煜华(1995—),男,硕士研究生,主要研究方向为增材制造。

DENG Yu-hua (1995-), Male, Postgraduate, Research focus: additive manufacturing.

黎振华(1976—),男,博士,教授,主要研究方向为3D打印与增材制造。

LI Zhen-hua (1976-), Male, Doctor, Professor, Research focus: 3Dpringting and additive manufacturing.

邓煜华,黎振华,姚碧波,等. 激光功率与扫描速度对选区激光熔化钴铬合金组织性能的影响[J]. 表面技术, 2023, 52(1): 325-335.

DENG Yu-hua, LI Zhen-hua, YAO Bi-bo, et al. Effect of Laser Power and Scanning Speed on Microstructure and Properties of Co-Cr Alloy by Selective Laser Melting[J]. Surface Technology, 2023, 52(1): 325-335.

责任编辑:万长清