微细万向球形机械运动副模内微装配成型控形模拟研究

薛 鹏,张 宇,周国发*

(1.南昌大学资源与环境学院,南昌 330031;2.南昌大学先进制造学院,南昌 330031)

0 前言

聚合物微细机械的微成型与微装配至今仍是一项工程技术挑战,目前主要采取基于视觉系统的微型机械手进行微装配操作,这种微装配工艺普遍存在微型机械手易黏附微细零件、微装配易损伤等共性技术问题[1⁃3]。近期美国研发出一种模内微装配成型(IMMA)技术,其创新在于在可变组合模具中,按装配顺序同时实现微细聚合物机械系统的微成型与微装配[4⁃5],该技术有望突破聚合物微小机械系统精密微成型与微装配的技术瓶颈,成为规模化、高效、低成本的聚合物微小机械系统制造加工技术。目前国际上模内微装配成型工艺仍处于起步研究阶段,相关研究极度匮乏,其加工成型工艺、模内微装配成型可变组合模具的设计及其成品品质调控仍缺乏系统地研究,成型制品废品率偏高[6⁃13]。为此本文将以微细万向球形机械运动副部件的模内微装配成型为研究对象,以微装配界面配合精度控形为研究目标,研究球形机械运动副部件模内微装配界面热流固耦合变形的形成机理,提出模内微装配成型的微细万向球形机械运动副配合精度的控形方法与技术。

1 模内微装配成型工艺及其可变组合模具设计

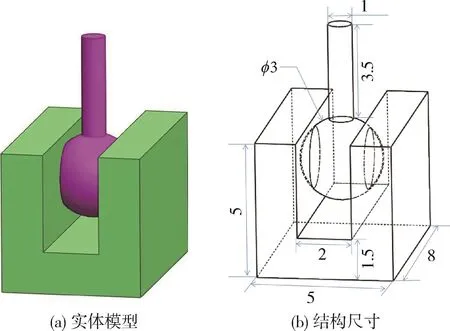

本文微细万向球形机械运动副的结构及尺寸见图1。其主要由微细万向球面转动轴和马鞍型球面支架组成。为了实现微装配,其微细万向球面转动轴为一次注射成型,其材料采用聚甲基苯烯酸甲酯(PMMA)聚合物材料,马鞍型球面支架为二次注射成型,其材料采用聚苯乙烯(PS)聚合物材料。为了实现微细万向球形机械运动副模内微装配成型,需要设计如下可变组合模具。图2为其可变组合模具与模内微装配成型的工艺流程图。首先将构建一次注射成型型腔的可变组合模具的一次成型滑块(白色滑块1和黄色滑块2)合闭,形成一次注射成型微细万向球面转动轴的型腔,并盖上盖板1,一次注射成型微细万向球面转动轴。再脱盖板1,构建二次注射成型型腔,将黄色一次成型滑块2推出,推进合闭绿色二次成型滑块,形成马鞍型球面支架二次注射成型的型腔,其型腔由绿色二次成型滑块、白色一次成型滑块1和一次注射成型的微细万向球面转动轴组合构建,并盖上盖板2,二次注射成型马鞍型球面支架。将盖板2脱盖,并将白色一次成型滑块1和绿色二次成型滑块推出,即可取出膜内微装配成型的微细万向球形机械运动副部件。

图1 微细万向球形机械运动副模型Fig.1 Micro⁃fine universal direction spherical mechanical kinematic pair model

图2 可变组合模具与成型工艺流程图Fig.2 Flow chart of variable combination die and molding process

2 模拟条件

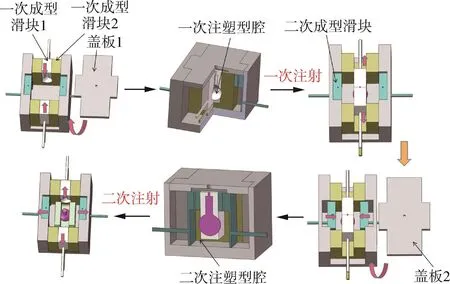

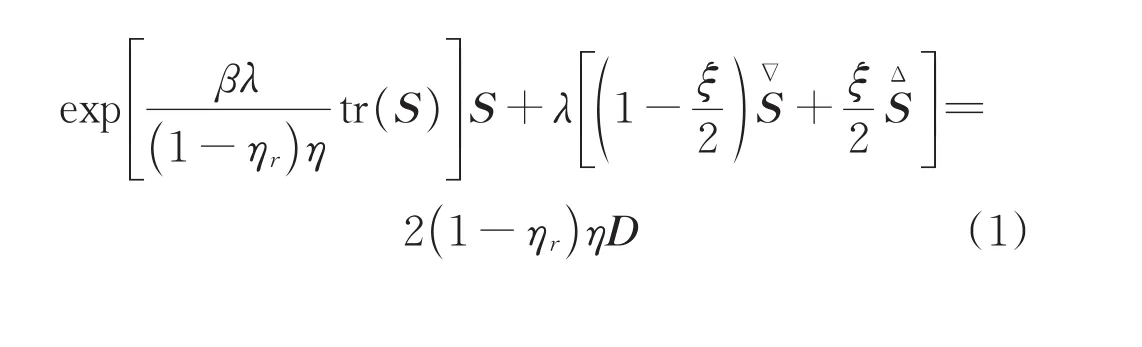

基于对称性,取1/2实体模型。图3为微细万向球形机械运动副的有限元模型。为了真实反映二次成型充填黏弹性熔体对微装配界面的黏性拖曳剪切和弹性支撑对微装配界面的边界约束作用,采用Phan⁃Thien⁃Tanner(PTT)黏弹性模型[14⁃15]描述充填熔体的黏弹性,其方程如式(1)所示。

图3 有限元模型图Fig.3 Finite element model

式中 S——聚合物黏弹性偏应力张量

D——应变速率张量

η——参考黏度,Pa⋅s

ηr——黏度比

ξ——材料参数

λ——松弛时间,s

β——材料参数

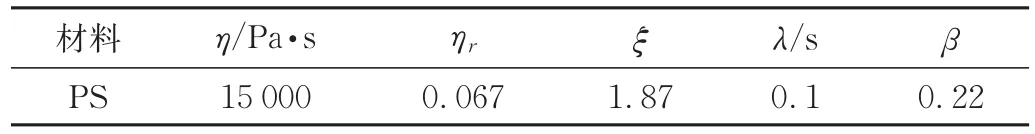

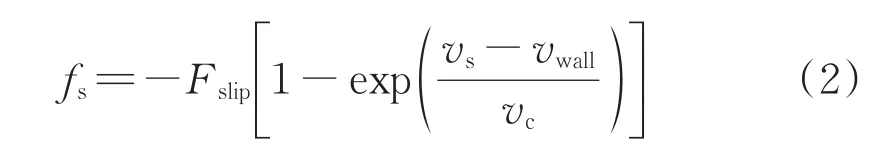

表1为PS聚合物熔体PTT模型参数表。二次注射温度为493 K,注射体积流量为1.8×10-7m3/s。传统的模内微装配成型二次注射模腔壁面边界条件为非滑移边界条件。为了调控二次注射成型充模流动在微装配球面界面的热流固耦合变形,提高微细万向球形机械运动副微装配界面的配合加工尺寸精度,采用课题组研发的功能自润滑液膜辅助模内微装配成型进行其加工制造。其模腔壁面采用滑移边界条件,功能液膜的自润滑滑移特性采用Asymptotic模型来描述[14],其表达式如式(2)所示。

表1 PS的 PTT模型参数表Tab.1 PTT model parameter of PS

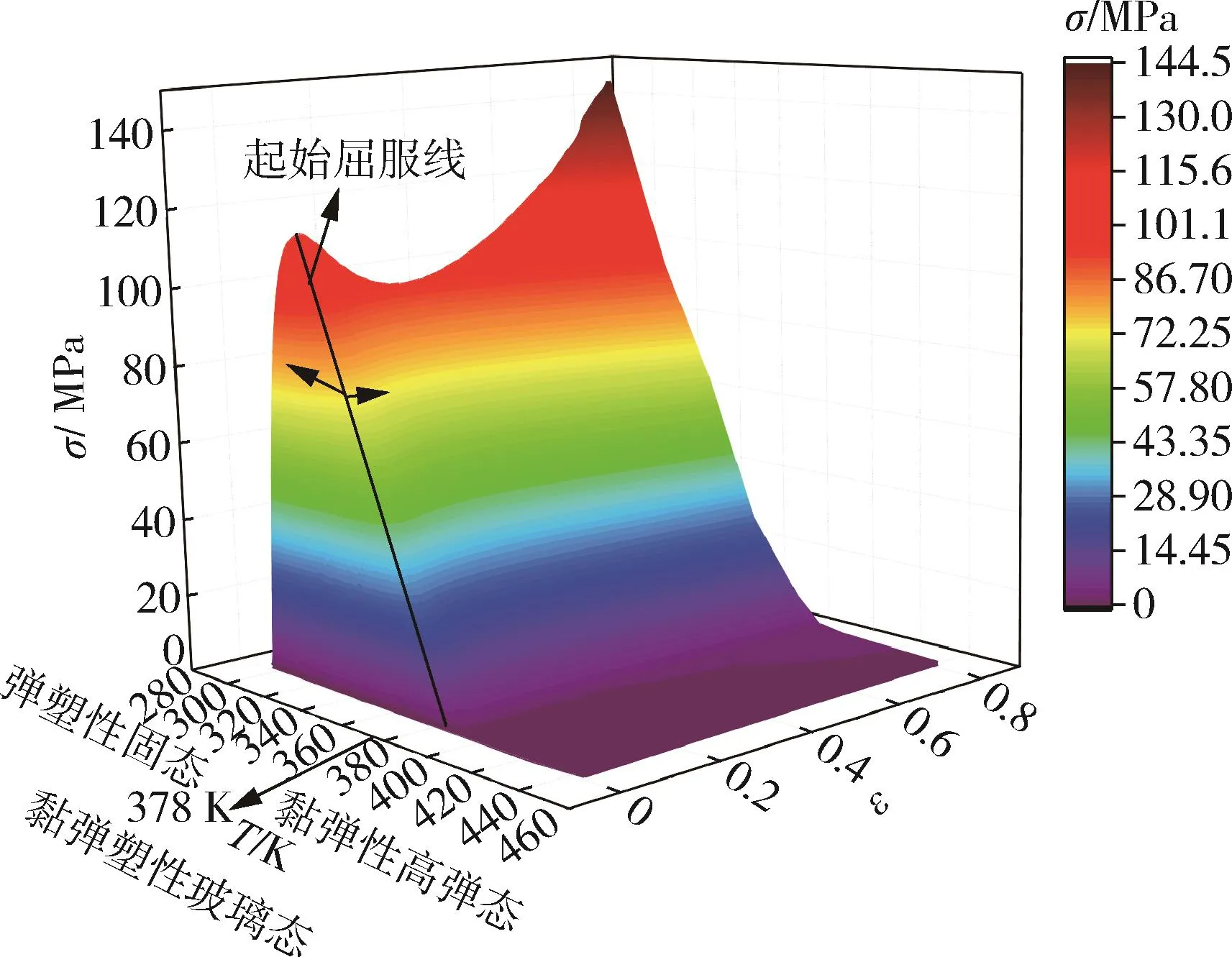

其中,vwall为壁面流速,取值为零,Fslip为滑移系数,其取值范围为109~103,取值越小,说明壁面滑移特性越好,如取值为109,则视为壁面无滑移。图4为综合考虑相变演化和温度影响的微细万向球面转动轴热黏弹塑性应力应变关系的三维曲面本构关系图[15]。

图4 PMMA材料热黏弹塑性应力⁃应变关系Fig.4 Thermoviscoelastic plastic stress⁃strain relationship of PMMA

3 滑移特性对万向球面转动轴微装配界面耦合变形的影响

微细万向球形机械运动副部件的运动特性受控于其球面微装配界面的尺寸精度,而球面微装配界面的制造尺寸公差主要受控于马鞍型球面支架二次注射成型过程中,熔体充填流动与一次注射预成型的固体微细万向球面转动轴在微装配界面形成的热流固耦合作用诱发的耦合变形,如何准确预测和调控其微装配界面的热流固耦合变形是模内微装配成型制造高品质微细万向球形机械运动副部件的技术前提。为此基于ANSYS WORKBENCH软件,系统研究了功能自润滑液膜辅助模内微装配成型的模腔壁面功能自润滑液膜的滑移特性对微装配界面热流固耦合变形的影响,并进行了模内微装配成型与功能自润滑液膜辅助模内微装配成型的球面微装配界面尺寸公差的对比分析。

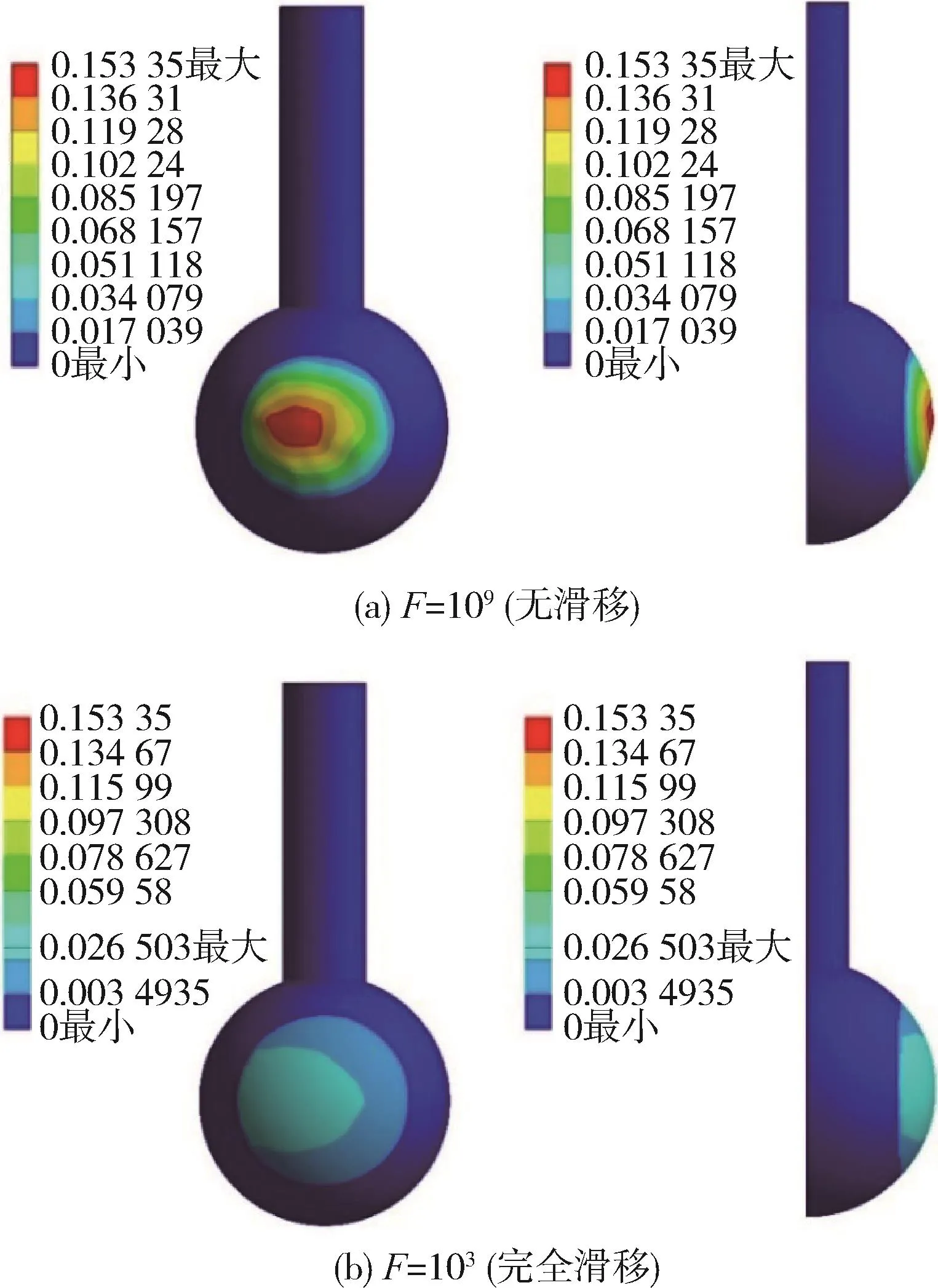

图5为功能自润滑液膜滑移特性对微装配界面耦合综合变形形貌影响的模拟结果。研究结果表明:2种成型工艺的最大热流固耦合综合变形均出现在下端球体上下中心对称面的外圆处,为此以下端球体上下中心对称面的外圆作为提取热流固耦合变形制造尺寸公差的路径。

图5 滑移特性对微装配界面耦合变形形貌影响Fig.5 Effect of slip characteristics on interface coupling deformation morphology of micro assembly

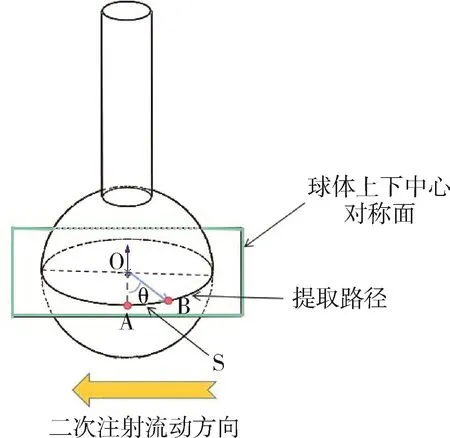

图6为热流固耦合变形制造尺寸公差提取路径位置图,二次注射流动方向如图所示。以下端球体上下中心对称面外圆的侧面顶点A作为弧长坐标S的原点,外圆侧面顶点A的半径与计算点B的半径夹角作为周向转角坐标θ,且规定迎流面为正,背流面为负。

图6 耦合变形尺寸公差提取路径图Fig.6 Extraction path diagram of coupled deformation

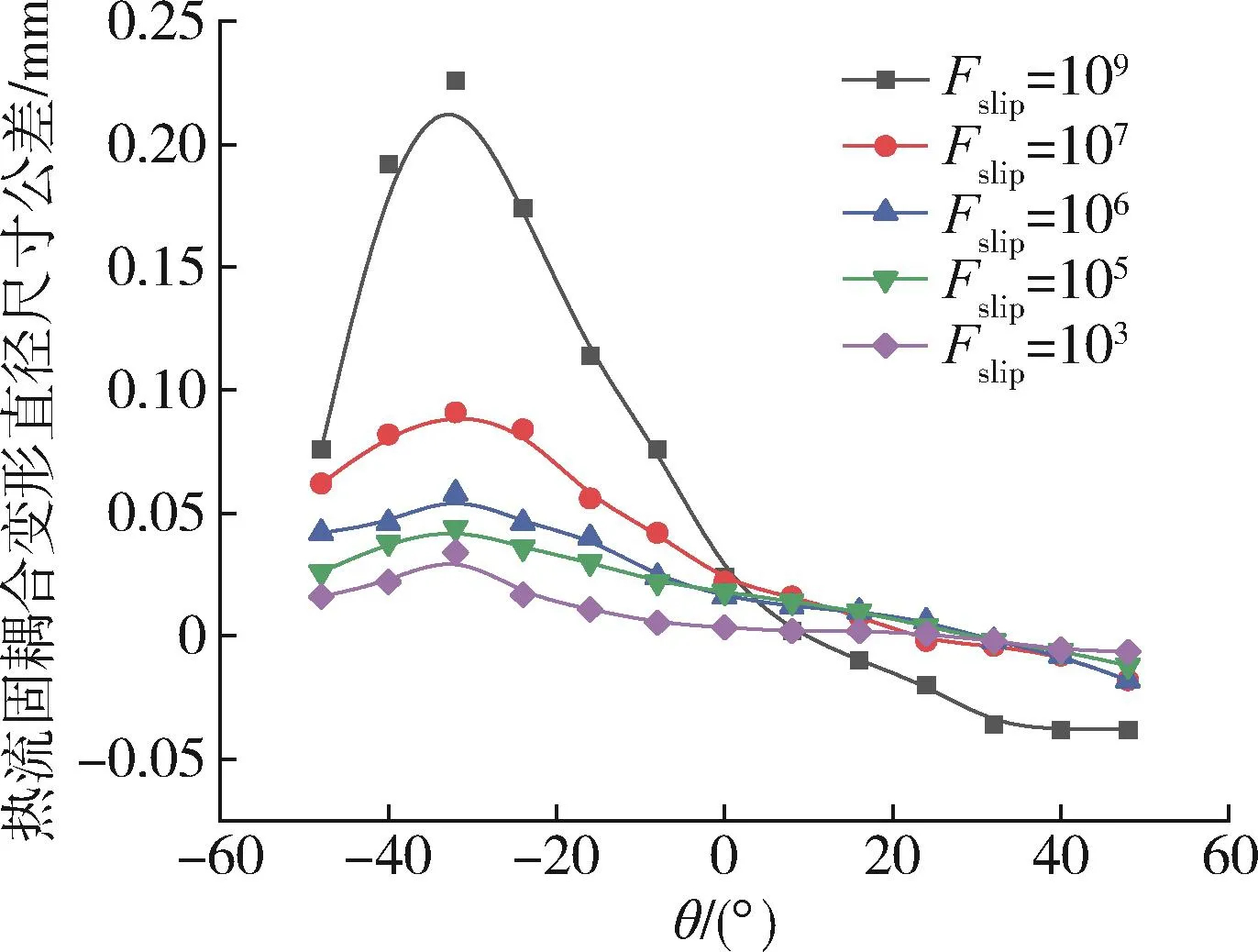

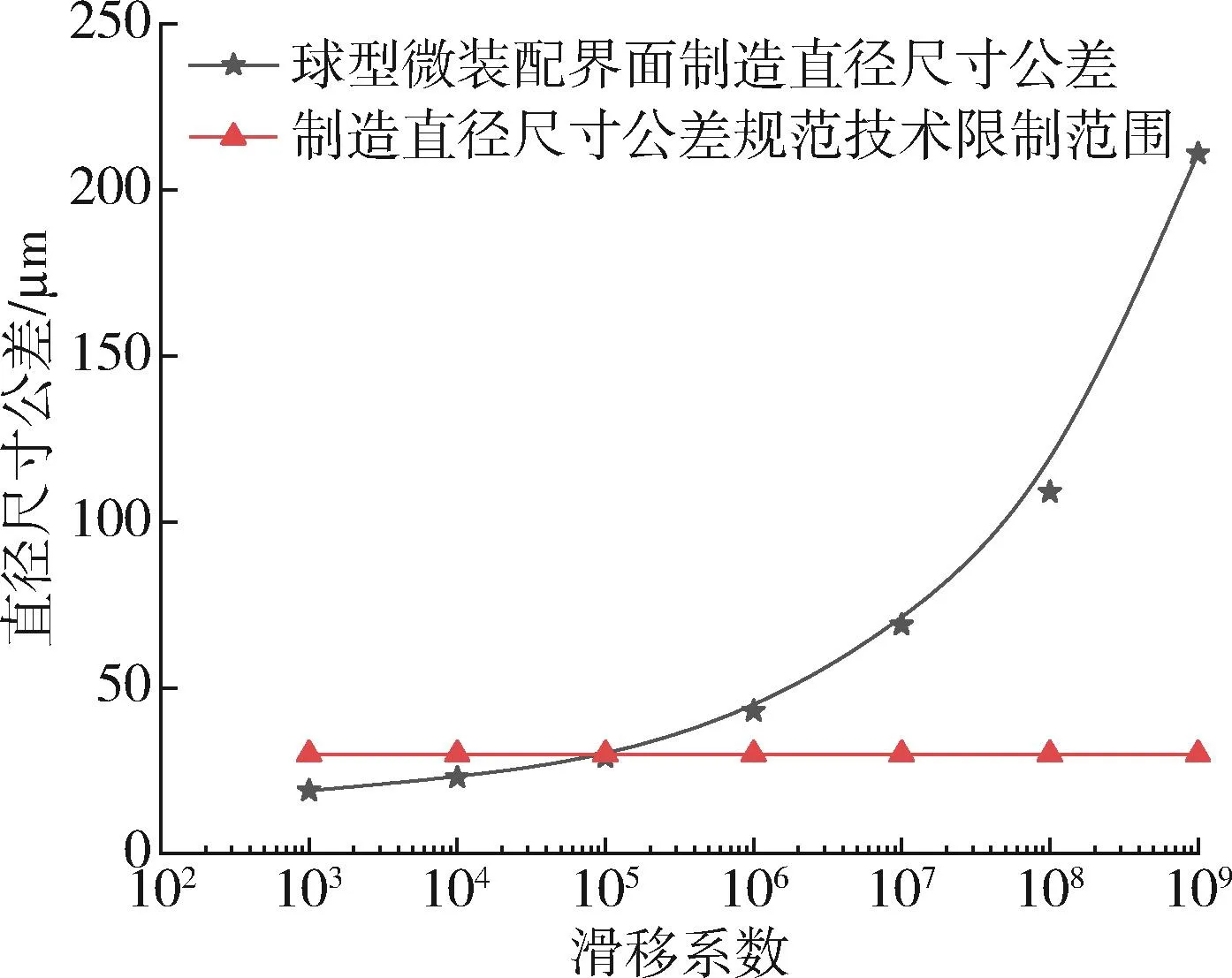

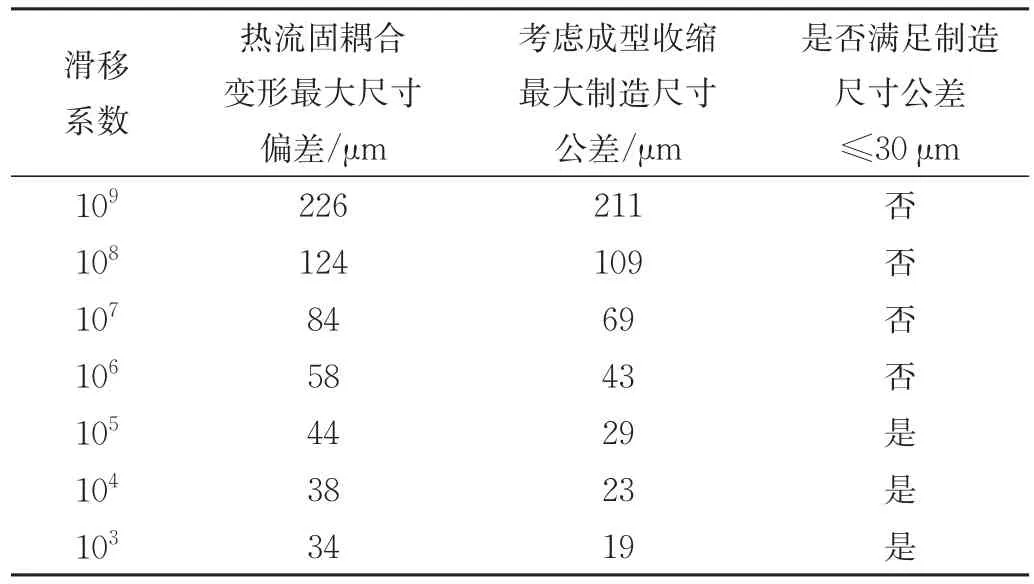

图7为功能自润滑液膜滑移系数对耦合变形直径尺寸公差环形分布的影响。图8为最终球面微装配界面制造直径尺寸公差与滑移系数关系曲线。表2为球面微装配界面制造尺寸公差及其技术要求符合度表。为了确保万向球形机械运动副部件具有良好的运动性能,万向球形机械运动副的行业制造尺寸公差技术要求是制造尺寸公差≤30 μm。研究结果表明:模内微装配成型所制造的微细万向球形机械运动副部件球面微装配界面的热流固耦合变形直径尺寸公差为226 μm。综合考虑成型收缩后,其球面微装配界面直径制造尺寸公差为211 μm,显然远超过制造尺寸公差在30 μm以内的技术指标要求。为此本文采用功能自润滑液膜辅助模内微装配成型,来调控其球面微装配界面热流固耦合变形直径尺寸公差。图7与表2的研究结果表明:功能自润滑液膜辅助模内微装配成型的球面微装配界面热流固耦合变形直径尺寸公差与功能自润滑液膜的滑移系数呈现正关联关系,随着滑移系数增大,其功能自润滑液膜滑移特性下降,球面微装配界面热流固耦合变形的直径尺寸公差增大。滑移系数为1×109表示无滑移状态。随着滑移系数减小,滑移特性增强。当滑移系数从1×109减小至1×103,其球面微装配界面热流固耦合变形直径尺寸公差由226 μm降至为34 μm,降幅高达85 %。由此可见,通过增强功能自润滑液膜的滑移特性来降低滑移系数,可以大幅降低球面微装配界面热流固耦合变形的直径尺寸公差,提高其制造精度,这可制造出高品质的微细万向球形机械运动副部件。图8的研究结果表明:万向球形机械运动副的球面微装配界面最终制造直径尺寸公差随着滑移系数减小而降低,当功能自润滑液膜的滑移系数降至1×105,功能自润滑液膜基本可实现完全滑移状态,其万向球形机械运动副的球面微装配界面最终制造直径尺寸公差降至30 μm范围以内,满足高品质万向球形机械运动副部件的行业技术指标要求。

图7 滑移系数对耦合变形直径尺寸公差环形分布影响Fig.7 Influence of slip coefficient on circular distribution of coupled deformation diameter tolerance

图8 制造直径尺寸公差与滑移系数关系曲线Fig.8 Manufacturing diameter dimensional tolerance vs. slip coefficient

表2 制造尺寸公差及其技术要求符合度Tab.2 Manufacturing dimensional tolerance and their technical requirement compliance

4 球面微装配界面热流固耦合变形调控机理

研究发现球面微装配界面热流固耦合变形主要受控于其近表面的温度、连续相变区厚度和热流固耦合冲击载荷,且呈现正关联关系。为此通过模拟研究功能自润滑液膜滑移系数与温度、连续相变区厚度和热流固耦合冲击载荷协同关联关系,方能诠释功能自润滑液膜滑移特性调控球面微装配界面热流固耦合变形与制造尺寸公差的机理。

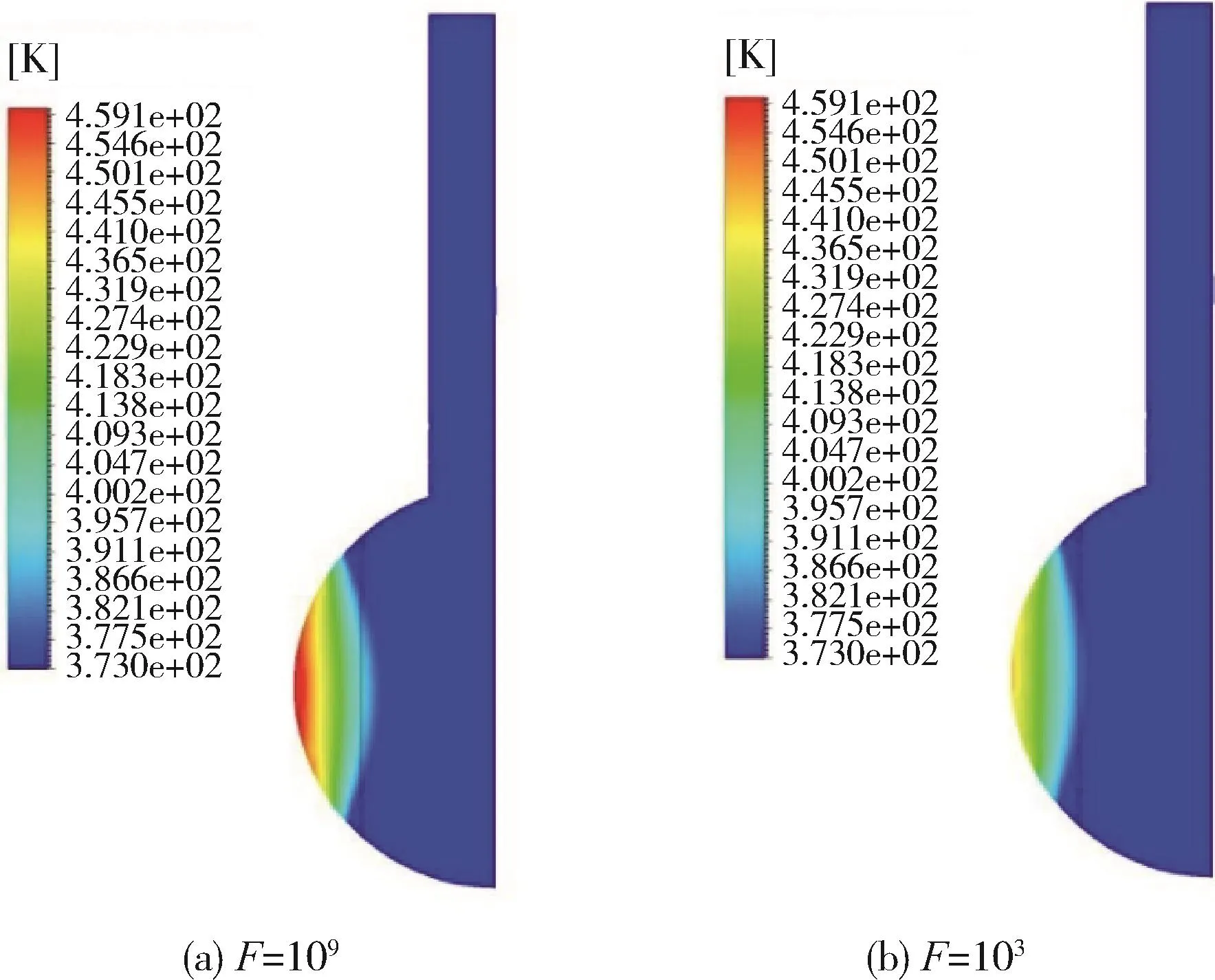

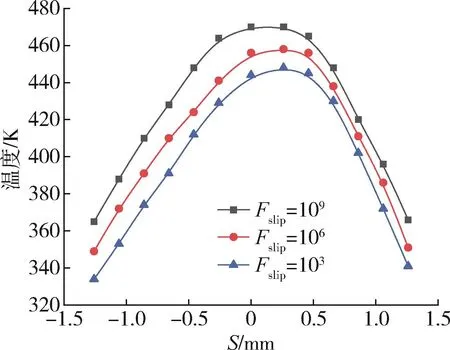

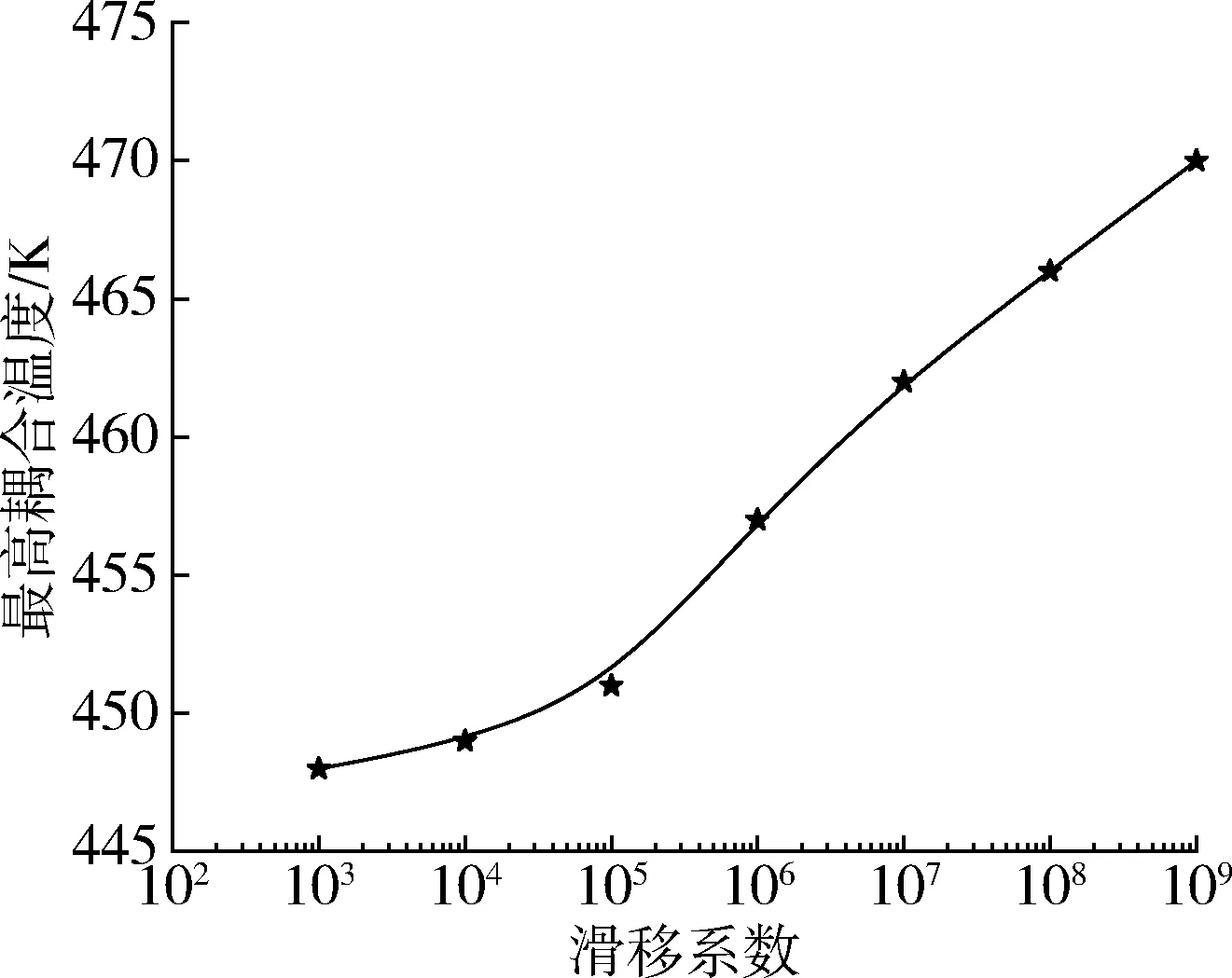

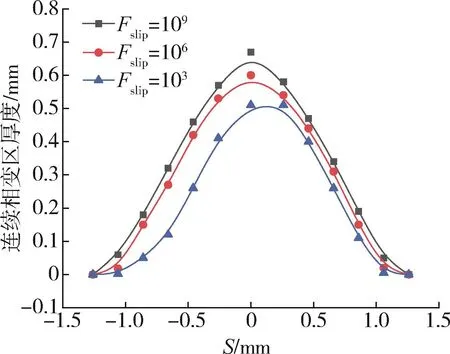

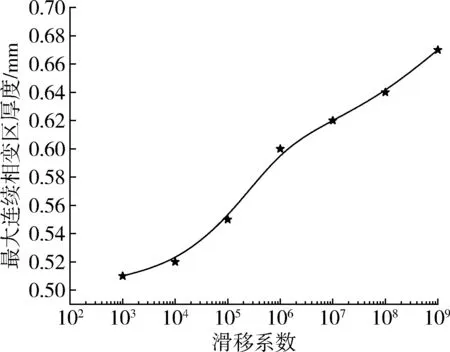

4.1 壁面滑移特性对耦合温度场与连续相变区的影响

模拟研究结果表明:在马鞍型球面支架二次注射成型过程中,聚合物熔体填充流动与耦合球面微装配界面发生接触,使得二次注射高温聚合物熔体与耦合球面微装配界面产生共轭耦合传热作用,微细万向球面转动轴的微装配界面近表面温度随着注射过程的推进而逐渐升高。PMMA材料的玻璃化转变温度(Tg)≈373 K,耦合球面微装配界面的近表面局部PMMA材料会经历从弹塑性固态、黏弹塑性玻璃态、黏弹性高弹态的连续相变演化过程。图4结果表明,连续相变演化会使得微细万向球面转动轴局部近表面的PMMA材料抵抗外力作用变形的能力产生突降。显然耦合球面微装配界面的热流固耦合变形受控于相变演化区的厚度和温度,相变演化区的厚度越厚或温度越高,其耦合变形越大。为此本文模拟研究了马鞍型球面支架二次注射成型过程中,相变演化区的厚度和温度与滑移系数的关联关系。图9为滑移系数对微细万向球面转动轴中间对称面连续相变演化区温度场云图的影响。蓝色区域为弹塑性固态区,温度低于373 K。其他区域为黏弹塑性玻璃态与黏弹性高弹态的连续相变演化区的温度场。基于这一模拟结果,获得温度场、连续相变演化区厚度与滑移系数关联曲线。图10为耦合球面微装配界面温度沿对称面外圆分布曲线。图11为耦合球面微装配界面最高温度与滑移系数关系曲线。图12为耦合球面微装配界面近表面连续相变区厚度沿对称面外圆的分布曲线。图13为耦合球面微装配界面近表面连续相变区最大厚度与滑移系数的关系曲线。研究结果表明:最高耦合温度出现在微细万向球面转动轴左右端顶点附近区域,呈现顶部高、两侧低的抛物线分布规律,且微细万向球面转动轴的最高耦合温度随着滑移系数减小而降低。当功能自润滑液膜的滑移系数由1×109降至1×103时,其最高耦合温度由470 K降至448 K,降幅为4.7 %。而耦合球面微装配界面近表面连续相变区厚度在微细万向球面转动轴左右端顶点区域最厚,也呈现顶部厚、两侧薄的抛物线分布规律,且球面微装配界面近表面连续相变区厚度随着滑移系数减小而减薄,连续相变区缩小。当功能自润滑液膜的滑移系数由1×109降至1×103时,其连续相变区最大厚度由0.67 mm降至0.51 mm,降幅为23.8 %。由于球面微装配界面耦合温度场的温度和连续相变区厚度均随着功能自润滑液膜的滑移系数减小而减小,必然导致球面微装配界面的近表面区域弹性模量增大,弹性模量突降区域缩小,自然会提高其球面微装配界面的近表面区域PMMA材料抗热流固冲击的耦合变形能力,从而提高其球面微装配界面最终制造直径尺寸公差精度。

图9 滑移系数对连续相变演化区温度场云图的影响Fig.9 Effect of slip coefficient on temperature field of continuous phase evolution zone

图10 温度沿对称面外圆分布曲线Fig.10 Temperature distribution among the symmetric plane

图11 最高耦合温度与滑移系数的关系曲线Fig.11 Max coupling temperature vs. slip outer circle of symmetrical plane

图12 连续相变区厚度沿对称面外圆分布曲线Fig.12 Continuous phase evolution zone thickness distribution curve outer circle of symmetrical plane

图13 最大连续相变区厚度与滑移系数的关系曲线Fig.13 Max continuous phase evolution among zone thickness vs. slip coefficient

4.2 滑移特性对球面微装配界面耦合冲击作用的影响

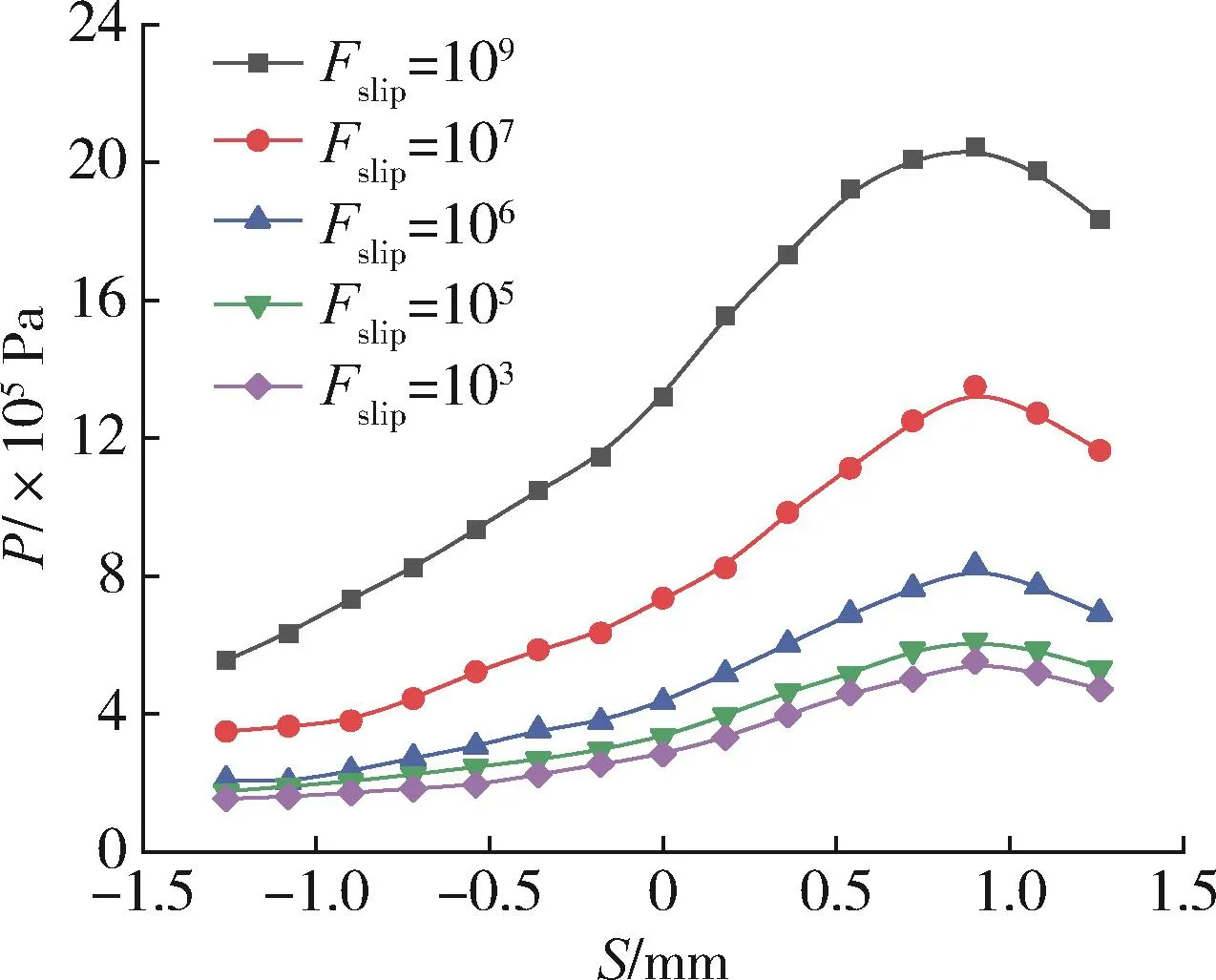

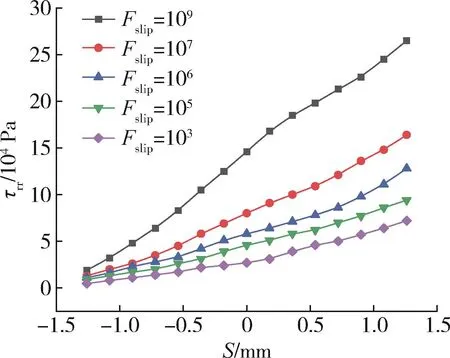

微细万向球面转动轴微装配界面的耦合变形主导因素为二次注射聚合物熔体的热流固耦合冲击作用:包括球面微装配界面热流固耦合压力P、弹性正应力τrr以及黏性拖曳剪切应力τrθ。为此本文研究了球面微装配界面热流固耦合压力P、弹性正应力τrr以及黏性拖曳剪切应力τrθ与滑移特性的关联关系。

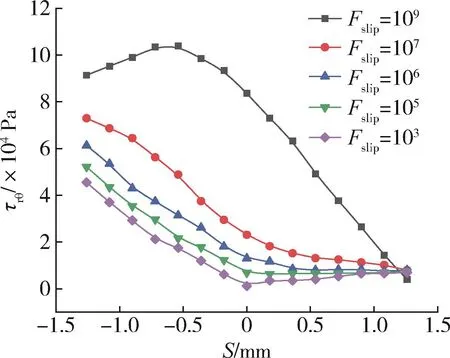

图14为不同滑移系数条件下热流固耦合压力P沿对称面外圆分布规律的影响。图15为不同滑移系数条件下弹性正应力τrr沿对称面外圆分布规律的影响。图16为不同滑移系数条件下黏性拖曳剪切应力τrθ沿对称面外圆分布规律的影响。研究结果表明:球面微装配界面热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ与滑移系数呈现正关联关系,并随着功能自润滑液膜的滑移系数减小而减小,减小滑移系数,有利于降低球面微装配界面的热流固耦合冲击载荷。而球面微装配界面耦合变形与球面微装配界面热流固耦合压力P、弹性正应力τrr以及黏性拖曳剪切应力τrθ呈现正关联关系,由此可见,强化功能自润滑液膜的滑移特性,减小其滑移系数,可以减小球面微装配界面热流固耦合压力P、弹性正应力τrr以及黏性拖曳剪切应力τrθ,则必然会减小球面微装配界面耦合变形,从而提高球面微装配界面最终制造直径尺寸公差精度。热流固耦合冲击载荷随滑移系数减小而降低的流变学机理是:自润滑液膜滑移特性可以使二次高温熔体充模流动趋于由传统模内微装配成型的无滑移剪切充模流动转化为自润滑液膜辅助模内微装配成型的完全滑移柱塞充模流动,其速度分布趋于均匀分布,这会导致热流固耦合压力P和剪切变形速率减小,而弹性正应力τrr和黏性拖曳剪切应力τrθ与剪切变形速率呈现正关联关系,必然会使球面微装配界面热流固耦合压力P、弹性正应力τrr以及黏性拖曳剪切应力τrθ随着滑移系数减小而降低。所以减小其滑移系数,必然会减小球面微装配界面耦合变形,从而提高球面微装配界面最终制造直径尺寸公差精度。

图14 热流固耦合压力沿对称面外圆分布规律Fig.14 Distribution law of thermal⁃fluid ⁃solid coupling among outer circle of the symmetrical plane

图15 弹性正应力沿对称面外圆分布规律Fig.15 Distribution law of elastic among outer pressure positive stress among outer circle of the symmetrical plane

图16 黏性拖曳剪切应力沿对称面外圆分布规律Fig.16 Distribution law of viscous drag shear stress among outer circle of the symmetrical plane

综上分析,当功能自润滑液膜的滑移系数由1×109降至1×103时,最高耦合温度降幅为4.7 %,连续相变区最大厚度降幅为23.8 %,而球面微装配界面热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ降幅分别为73 %、72.8 %和56.3 %。球面微装配界面的热流固耦合变形与球面微装配界面的热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ、耦合温度和连续相变区厚度均呈现正关联关系,必然导致其球面微装配界面最终制造直径尺寸公差精度随着功能自润滑液膜的滑移系数降低而提高。采用功能自润滑液膜辅助模内微装配成型,并使其功能自润滑液膜滑移系数小于1×105,可以确保功能自润滑液膜辅助模内微装配成型制造的万向球形机械运动副的球面微装配界面最终制造直径尺寸公差,满足行业规定的制造尺寸公差≤30 μm技术指标要求。

5 结论

(1)采用滑移系数小于1×105的功能自润滑液膜辅助模内微装配成型,可以确保其成型制造的万向球形机械运动副的球面微装配界面最终制造直径尺寸公差满足行业规定的制造尺寸公差≤30 μm技术指标要求;

(2)球面微装配界面最终制造直径尺寸公差受控于球面微装配界面近表面区的耦合温度、连续相变区厚度、热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ,并与其呈现正关联关系;

(3)球面微装配界面近表面区的耦合温度、连续相变区厚度、热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ均与功能自润滑液膜滑移系数呈现正关联关系,当功能自润滑液膜的滑移系数由1×109降至1×103时,最高耦合温度降幅为4.7 %,连续相变区最大厚度降幅为23.8 %,而球面微装配界面的热流固耦合压力P、弹性正应力τrr和黏性拖曳剪切应力τrθ降幅分别为73 %、72.8 %和56.3 %;

(4)传统模内微装配成型制造的球面微装配界面最终制造直径尺寸公差为211 μm,不能满足行业规定的制造尺寸公差≤30 μm技术指标要求。而采用滑移系数为1×103的功能自润滑液膜辅助模内微装配成型制造球面微装配界面,可使其最终制造直径尺寸公差降至为19 μm,其降幅高达91 %,功能自润滑液膜辅助模内微装配成型能实现万向球形机械运动副部件的高精密成型与微装配。