车门烘烤变形原因及改善策略分析

刘礼解,韩 晶,刘 洋,曾心延,蒲少玲

(1.东风汽车集团有限公司乘用车公司,湖北 武汉 430056;2.东风汽车集团有限公司技术中心,湖北 武汉 430056)

近年来,随着汽车市场的日趋饱和,各大汽车制造厂都展开了白刃化的竞争,竞争是全方位的,任何一方面的落后,都有可能造成销量的下降乃至淘汰出局。外观精细感知质量能够给消费者带来视觉冲击,直接影响消费者的购买意愿。各大主机厂为了提高市场占有率,对汽车精细感知方面要求越来越严格[1]。

车门总成作为整车重要的外观覆盖件,其间隙面差的好坏直接影响外观精细感知质量的优劣。然而,车门喷涂过程中烘烤产生变形,是行业内普遍存在的难题。烘烤变形是多个因素互相影响累积,涉及到车门结构形式、焊接工艺、喷涂工艺等多方面,且很难通过前期的计算机辅助工程(Computer Aided Engineering, CAE)仿真分析得出一个量化的结果,只能在试生产早期现场实车验证,通过总结实车数据,优化制造工艺降低烘烤变形量[2]。

本文以某车型车门总成为例,通过几轮实物验证试验,调研车门烘烤前和烘烤后间隙面差的变化,然后提出夹具矫形、铰链螺母板适配调整等调试方案,同时对车门导轨、车门里板、铰链加强板等结构形式的研究,提出车门里板拼焊、车门总成包边后单边点焊、车门铰链加强板与导轨分开点焊等焊接工艺,减少后期尺寸匹配缺陷。

1 车门烘烤变形现状

某车型在小批量试制阶段,前后车门装配于白车身下线后,面差处于合格监控范围内,但总装整车下线后,前门下角均高于后门3 mm~4 mm(尺寸技术规范(Dimensional Technical Specification, DTS)设计值为(0±1.2)mm)。且经验证,后车门烘烤变形较少,影响可忽略不计,主要为前车门贡献,本文主要论述前车门变形。

前车门经喷涂高温烘烤后,车门的强度和刚度有较大提高。因此,通过局部变形来实现间隙面差的调整比较困难,只能调整车门锁扣适度缓解。故后工序需要花费大量的人力物力来对车辆返修,增加调整工时,影响车辆交付。

2 车门烘烤变形数据分析

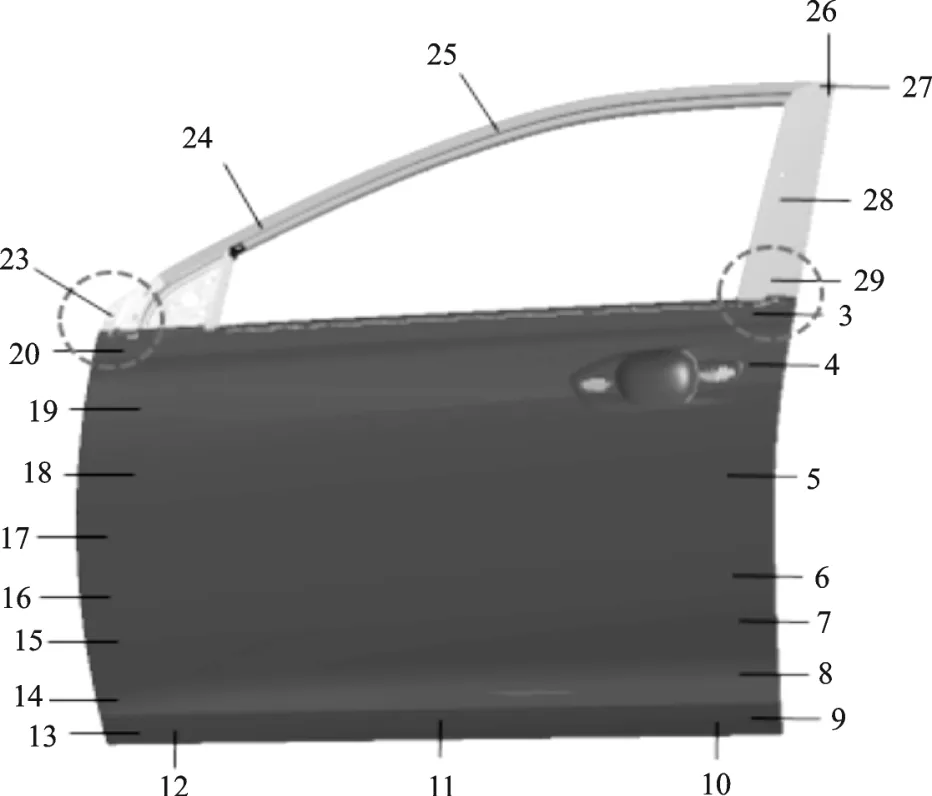

本文采用全尺寸跟踪实物验证的试验方法分析车门烘烤变形。首先,调研烘烤前车门总成面差,测点分布如图1所示。喷涂烘烤后,拆下车门,相同的方法调研面差。此试验共做5次,取其平均值。

图1 左前车门测点分布图

图2 左前车门烘烤变形面差变化

图3 右前车门烧烤变形面差变化

如图2、图3所示,左前车门7—10中缝下角区域烘烤变形量最大为1.7 mm,其次为15—17号前车门上铰链区域,最大变形量为0.8 mm。右前车门6—11中缝下角区域烘烤变形量最大为4.5 mm。

2.1 前车门上铰链螺母孔3D调研数据

基于前车门上铰链和中缝下角两个区域变形量较大,可能有三种结果:车门下角区域变形、车门上铰链区域变形、下角区域和车门上铰链区域均有变形。分别对其烘烤前后进行3D调研,调研上铰链螺母孔和右下角包边面区域,测点如图4所示。

图4 测点分布图

表1为左/右前车门上铰链螺母孔Y向烘烤变形前后对比。左前车门上铰链螺母孔分别往车身外侧(Y-)变化1.446 mm,1.914 mm,右前车门上铰链螺母孔分别往车身外侧(Y+)变化1.063 mm,1.273 mm。根据车门与铰链的相对运动,车门上铰链区域往车身内侧偏移,中缝下角区域则往车身外侧偏移。

表1 左/右前车门螺母孔烘烤变形变化

表2为左/右前门下角区域2个特征点Y向烘烤变形变化,数据显示,下角区域几乎没有变化。

表2 左/右前车门右下角区域烘烤变形变化

数据显示,前车门上铰链螺母孔喷涂烘烤后,其位置度发生变化,由车门与铰链的相对运动,中缝下部钣金区域发生起翘,面差变大。

3 车门烘烤变形原因分析

车门喷涂过程烘烤变形属于复合型疑难问题,原因较多。根据以往多个项目经验,主要分为设计缺陷及制造工艺不合理。

3.1 车门里板结构形式

车门里板一般分为整体式和激光拼焊式,如图5所示。整体式由冲压一体成型,里板料厚一般为0.65 mm或0.7 mm。拼焊式采用单板分开冲压工艺,然后通过激光焊接工艺把两块厚度不一的单板合为一快整板,靠近铰链处里板料厚为1.2 mm,较薄处料厚0.65 mm。一般来说,车门铰链处的烘烤变形相比其他区域更大些,强度刚度也要求更高。因此,采用拼焊式里板既可以实现轻量化,也可以满足性能要求。

图5 里板结构形式

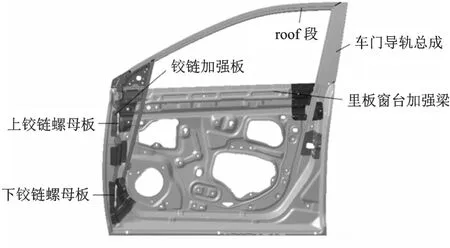

3.2 车门导轨总成的结构形式

某车型采用车门导轨roof段和铰链加强板设计为一体,车门导轨和里板窗台加强梁在厂内焊接,如图6所示。由于车门导轨总成呈U形,不能构成一个闭环,且roof段与铰链加强板在供应商处焊接,尺寸符合性较差。因此,车门导轨总成、铰链螺母板、车门里板厂内焊接时,三者贴合面通常存在较大间隙,焊接完成后,会存在较大焊接应力,喷涂烘烤后,应力释放,铰链螺母孔的位置度发生较大变化。

图6 车门导轨与里板结构图

3.3 包边料厚

车门里外板一般通过机器人滚边,使其为一个车门总成,包边厚度理论值应为2倍外板料厚与里板料厚之和,包边厚度越大,滚边越不实,里外板贴合性较差。在整车制造过程中,车门总成会经过搬运、安装、调整、抬起、涂装辅具作用力、电泳液冲击、烘烤等各种工序,导致内外板发生错动,错动的状态经过喷涂烘烤后固化,发生较大变形,引起车门面差变化[5]。

3.4 车门涂胶的影响

为了保证车身的强度和刚度,提升车辆的噪声、振动与声振粗糙度(Noise、Vibration、Harshness,NVH)性能,焊装白车身及各分总成焊接时,会对总成及零件施加折边胶、减震胶等涂胶工艺。车门总成也是如此,在高温的烘烤下,其应力释放,胶变硬,引起面差变化。经验证,使用折边结构胶的车门,经喷涂烘烤后面差变化1 mm,不涂折边结构胶的车门,经喷涂烘烤后变化0.3 mm[5]。

4 车门烘烤变形解决方案

基于以上烘烤变形原因,一般从两方面提出解决方案:一是在前期车门结构设计阶段,提出优化方案;二是在实物验证阶段,即工业化尺寸调试阶段,进行设计验证和综合匹配[4]。

4.1 车门结构及焊接工艺优化

1.车门里板强度及刚度优化设计

在成本允许的情况下,加厚内板材料的厚度,选择变形量较小的钢材,采用激光拼焊工艺,车门里板采用1.2 mm、0.7 mm的板材通过激光拼焊焊接为一个整体,增加车门铰链侧的强度和刚度,减少变形量。

2.优化车门导轨的结构形式

车门上铰链加强板单独设计,不与导轨在供应商处焊接为一个整体;车门导轨与里板窗台加强梁焊接为整体,形成闭环,增强其尺寸的稳定性,避免后期因生产制造、物流运输引起的尺寸波动。

3.优化焊接工艺

优化车门的焊接顺序,车门里板与铰链加强板焊接后,再与导轨总成焊接,减少车门焊接变形及焊接应力,或增加车门单边点焊,在里外板交叠位置增加局部焊接(傀儡焊、阿普拉斯焊、电弧焊、冷金属过渡技术(Cold Metal Transfer,CMT)焊[5],防止里外板发生错动。

4.2 工业化调试方案

1.车门焊接夹具的调整矫形

如果前期设计没考虑烘烤变形,后期调试则需要做反变形补偿,通过前期的实物验证试验数据,调整焊接夹具。如在车门防撞杆焊接工序,调整夹具的支撑压紧,矫形使面差变低。

2.车门铰链螺母板的适配调整

车门铰链螺母板与里板焊接,车门铰链一端与车身相连,另一端与铰链螺母板螺栓连接,螺母板的位置决定了车门装配于车身的姿态。3D调研结果显示,某车型车门在喷涂烘烤过程发生变形,上铰链螺母孔的位置往车身外侧偏1.0 mm左右,通过杠杆效应的放大,中缝下角区域面差比后门高2.0 mm。调整车门上铰链螺母板焊接夹具定位销,如图6所示,改变铰链螺母板的焊接位置,调整车门姿态,使前门右下部区域面差低于后门。

3.加强车门结构件的尺寸管控

车门里板、车门导轨、铰链加强板、车门里板窗台加强梁等关键零部件,需要重点管控其尺寸的符合性,保证焊接面贴合良好。

5 结论

车门喷涂过程的烘烤变形问题属于跨专业跨部门的行业疑难问题, 受多种因素影响,每台车变形量都不稳定。前期车门结构设计,设计工程师应将喷涂烘烤变形作为限制条件,进行设计优化,采用车门导轨与铰链加强板分开焊接,车门导轨与里板窗台加强梁设计为一个闭环,采用激光拼焊式里板等。

尺寸工程、焊装工艺、涂装工艺等专业工程师应从各自角度,根据以往的项目经验,做出风险预判,提出设计反馈。如车门包边后增加单边点焊、优化结构件焊接顺序、优化喷涂烘烤的温度,工位布置顺序、涂装辅具的布置等。

在小批量试制阶段,尺寸工程专业应通过多轮实物验证试验,研究变形规律,得出一个稳定的变形量,然后实施夹具的调整做反变形补偿。同时,对关键零部件尺寸做好严格管控,保证焊接贴合良好。