河口水电站2 号水轮发电机组振摆异常分析处理

郭贵彬,陈涛伟

(五凌电力四川九源电力开发有限责任公司,四川 甘孜 626000)

0 引言

河口水电站位于九龙县子耳乡境内,电站由首部枢纽、引水系统、厂区枢纽3 部分组成。电厂总装机容量36 MW,安装2 台18 MW 的立式混流式机组(额定水头219 m),是子耳河流域最后一级电站。2021 年1 月2 号机组检修后试运行工况急剧恶化,主要是水导轴承温度高(最高到63.4 ℃),下机架振动超标(振动X 方向最高到178 μm,根据水轮发电机组安装技术规范要求该部位振动值不超过50 μm),严重影响河口电站设备运行安全。

1 事件描述

河口水电站2 号机组自2006 年发电机以来,机组运行状态较好,振动摆度均在规范允许范围内。

1.1 2 号机组B 级检修后数据

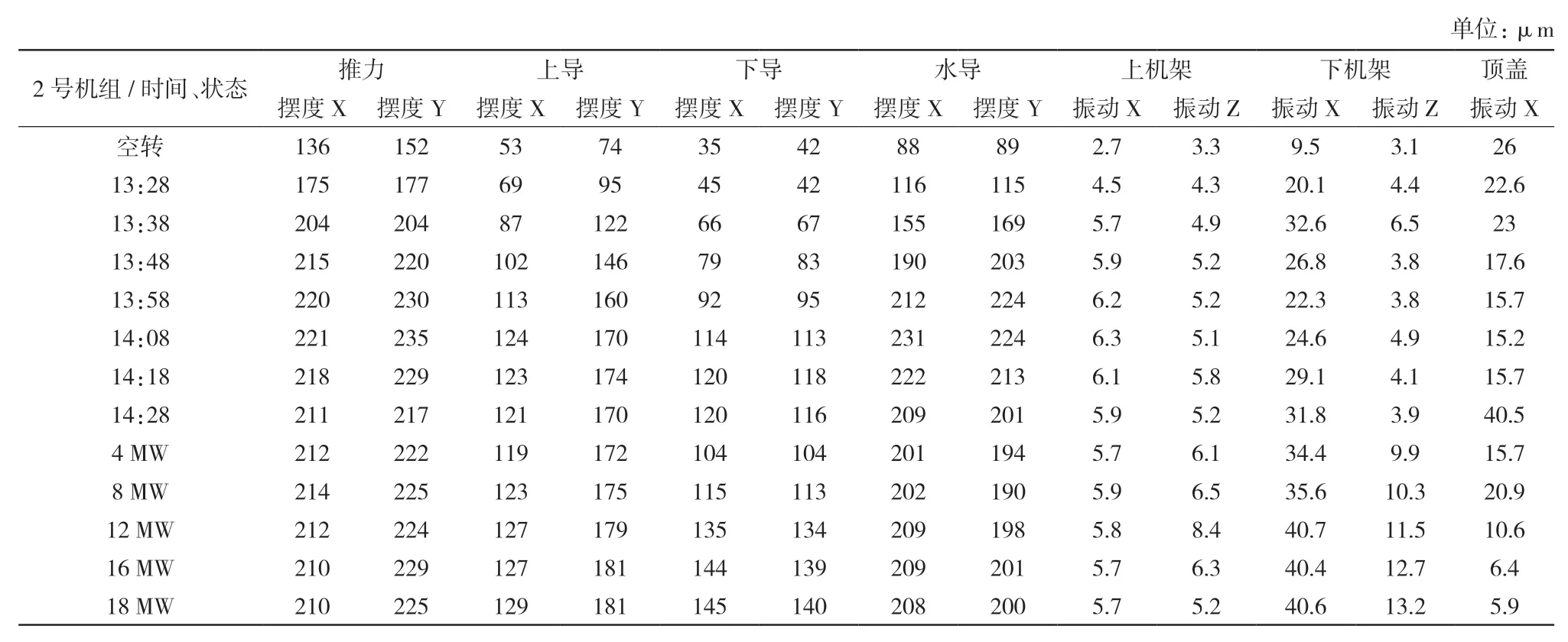

2021 年1 月19 日,河口2 号机组完成B 级检修,更换其导水机构和转轮后,开机运行各项数据均合格,运行数据详见表1。

表1 2 号机组检修后开机运行振摆数据表

1.2 运行后振摆情况

(1)2021 年1 月22 日15:00,运行监视发现机组带7 MW 负荷时,下机架振动由40.6 μm 上升至87.5 μm,机组各轴承摆度同步增加,振摆变化后机组水导轴承温度无明显变化(突变前为51.9 ℃,突变后为52.0 ℃)。由于振摆的突变,现场进行了停机检查,检查发现下机架4 个支腿与基础板接触面有松动现象,随后对下机架螺栓及支腿与基础板接触面进行焊接加固;21:30 开机带7 W 负荷运行发现机组振摆仍有扩大趋势(停机时下机架振动X 方向最高已达112 μm),详见表2。

表2 2 号机组带负荷振摆异常数据表

2 原因分析

河口水电站水轮发电机组为立轴悬式混流式机组,由于水轮发电机组结构复杂,造成水轮发电机组振动摆度增加的原因有很多,根据混流式电站机组特性及结构设计,造成振动、摆度增加的因素主要有水力因素、机械因素及电气因素。

2.1 水力因素

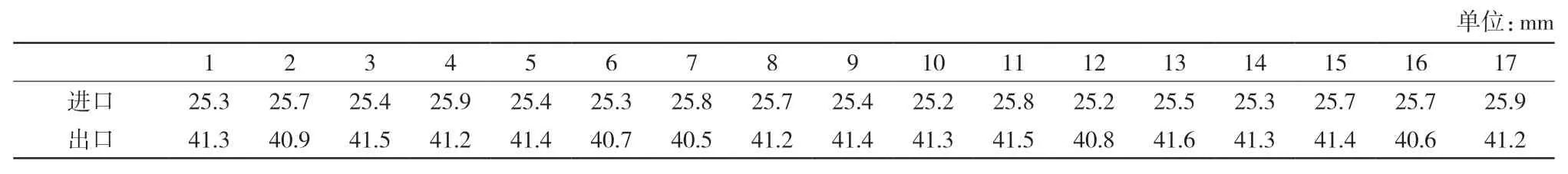

检查过流部件及转轮实际情况:检查转轮未发现卡塞异物(石头、木头等),检查转轮进出口尺寸偏差(表3)及导叶开度(表4),各部位尺寸均未发现超设计要求,排除因转轮卡塞异物引起水力不平衡导致机组振动。

表3 转轮进、出口开度检查表

表4 导叶开度检查表

2.2 机械因素

查阅检修调试及运行相关记录情况如下:

(1)轴线(水力动中)检查:机组推中后,调整上导瓦间隙为0.03 mm,下部为自由状态,进行钢性盘车前推盘一圈回“0”位,方法正确、各区域所测数据真实有效、合格,水导轴领处全摆最大值为0.07 mm,机组中心在同一轴线。

(2)新更换的转轮返厂联轴校摆合格(转轮全摆度为:0.02 mm、水机大轴轴领全摆度为:0.05 mm),且导叶在捆绑后做销孔钻孔,推拉杆水平及同轴度等数据合格,机组连续2 d 带负荷运行稳定,水导瓦温及摆度无异常变化。

(3)机组定中后测量空气间隙数据为(X:22.4 mm,-X:21.6 mm;Y:22.2 mm,-Y:21.8 mm),各半径与平均半径之差均不超过设计空气间隙的±4%,机旁监视三相电流平衡。

(4)2021 年1 月23~24 日,机组空转、空载试验,机组各轴承(特别是水导轴承)及机架振摆正常,但随着时间推移,2 号机组下机架基础振动后各轴承摆度明显增加,现场分析转轮进出水边反止口、控制不同轴和水力不平衡等水机部分问题影响较小,侧重发电机下导及以上部分原因引起下机架振动。后经商议决定对已发现的下机架基础松动采取以定子基础为支点,对称四角添加机械千斤顶和焊接金属支点(使用大轴连接螺栓配合10 mm 钢板)的方式作为下机架辅助固定点(在使用机械千斤顶支固时发现下机架整体轻易可推动约0.08 mm),在下机架中心不变情况下加固,开机测试仍无法抵消机组径向振动情况,下机架振动摆度仍持续上升。

2.3 电气因素

现场对2 号机组在各状态(空转状态下50%、75%、100%额定转速运行,机组带50%、75%、100%额定负荷运行)进行试验。通过试验观测机组振摆状态。现场试验观测情况:2 号机组在空载及带负荷状态下,运行初期振动、摆度值变化幅度不大,均满足规范要求;轴瓦及油槽油温均满足规范及主机生产厂家技术要求;随着运行时间的增加,下机架振动及摆度逐渐增加,此时轴瓦及油槽油温无明显变化。根据试验数据及机组运行状态分析,基本排除了水力因素及电气原因造成的振动、摆度增加;因此在接下来的工作中重点对机械因素进行分析,可根据条件对其余可能造成振摆增加的因素进行逐一排查,具体原则为先从可能性较大的、工作量相对较小的因素进行排查。

3 处理过程

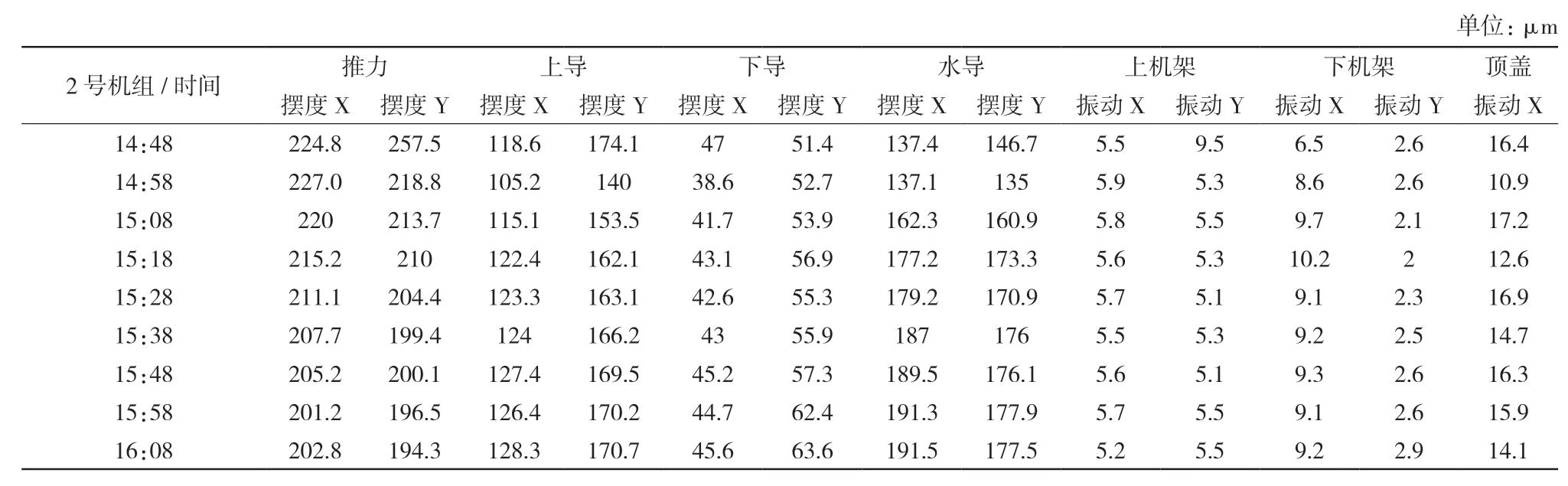

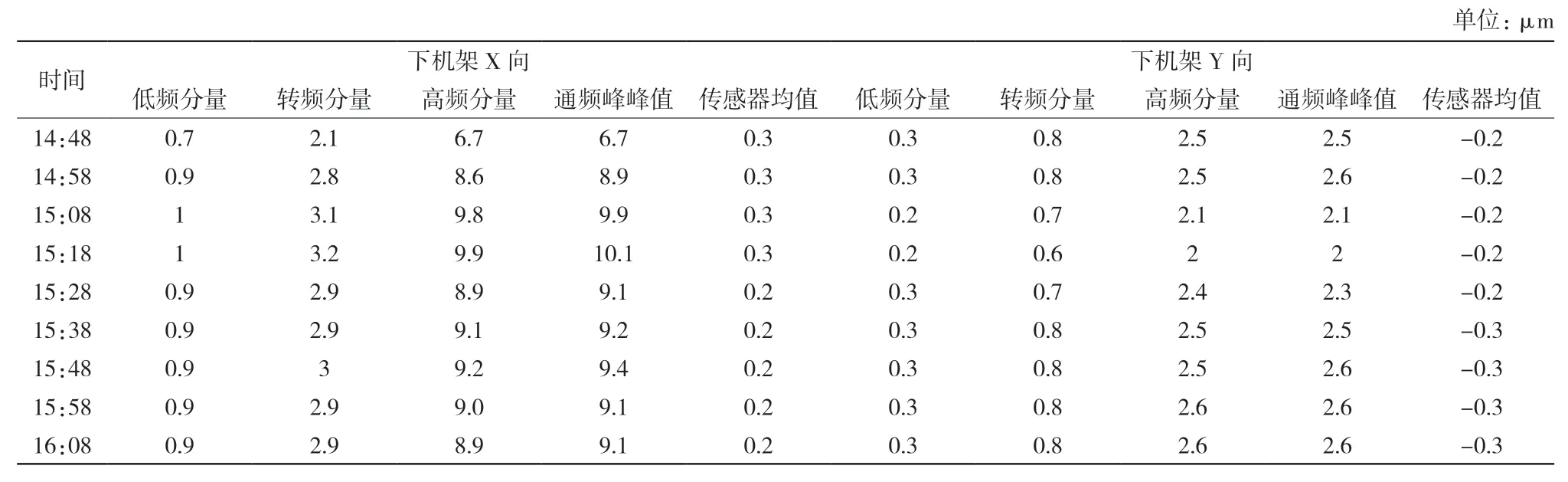

根据试验结果4 月6 日电厂组织专业人员对水轮发电机组机械因素引起机组振摆变大进行分析讨论,确定由专业人员根据讨论结果对可能引起振动、摆度增大的情况进行排查处理。首先拆除下导轴承油盆盖下圈毛毡运行,运行时状态监测数据见表5及表6。

表5 4 月6 日2 号机组振动摆度记录表(拆除下导轴承油盆下圈毛毡后)

表6 4 月6 日2 号机组下机架分频数据记录表(拆除下导轴承油盆下圈毛毡后)

根据表中运行监测数据分析,拆除下导轴承油盆盖下圈毛毡后在此方式下2 号机组运行时的振动、摆度值均在规范要求范围内,说明2 号机组之前出现的“下机架振动、摆度随着运行时间增加而增加”的问题得到了较好地解决,此次处理达到了较好的效果。

4 结论

根据拆除的下导轴承油盆盖下圈毛毡磨损情况及处理后机组的运行情况分析,引起本次2 号机组振动、摆度异常的主要原因为“发电机下导滑转子与下导轴承油盆盖密封毛毡的摩擦,导致下导滑转子温度升高,造成局部热膨胀,引起振动、摆度的增加”。根据本次处理情况及该机组设计要求确定各轴承油盆盖轴密封部位间隙要求,检修时严格控制各轴承油盆盖部位间隙,确保油盆盖处间隙满足设计要求。

——“SHOWR ROLL”