水轮发电机组动不平衡问题分析及处理

朱辉辉

(云南电力技术有限责任公司,云南 昆明650051)

1 概述

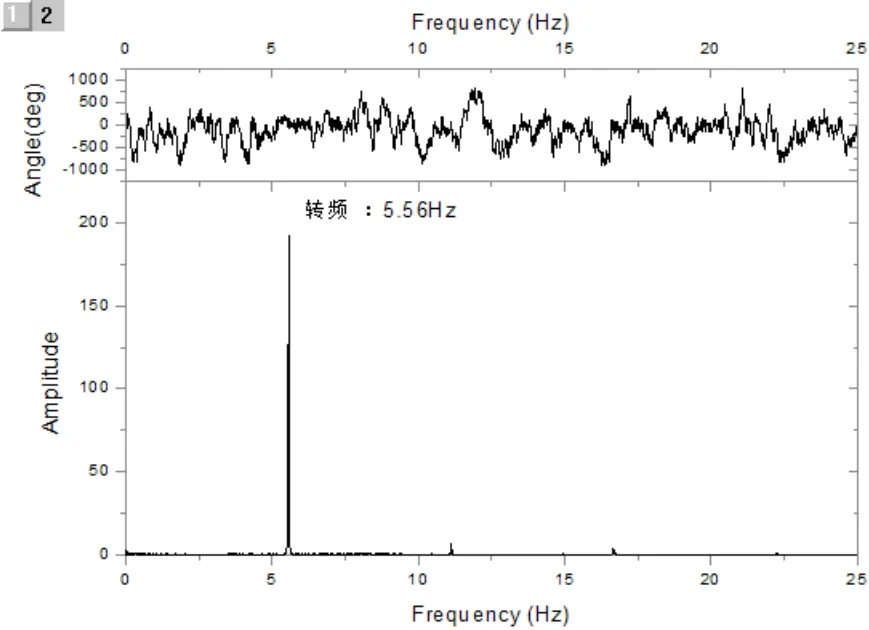

某水电站生态机组的单机容量为20MW,发电机型号为SF20-18/4250,水轮机型式为HLA743-LJ-200,机组额定转速为333r/min,机组的安装方式为上导轴承支架固定在基坑基础上的悬式机组。在机组首次启动后的空转工况时下导X方向摆度430μm,下导Y方向摆度426μm,远远超出了规程GB/T32584-2016《水力发电厂和蓄能泵站机组机械振动的评定》对于上部轴承支架固定在基坑基础上的悬式机组驱动端轴承摆度不超过180μm的要求[1]。

2 问题分析

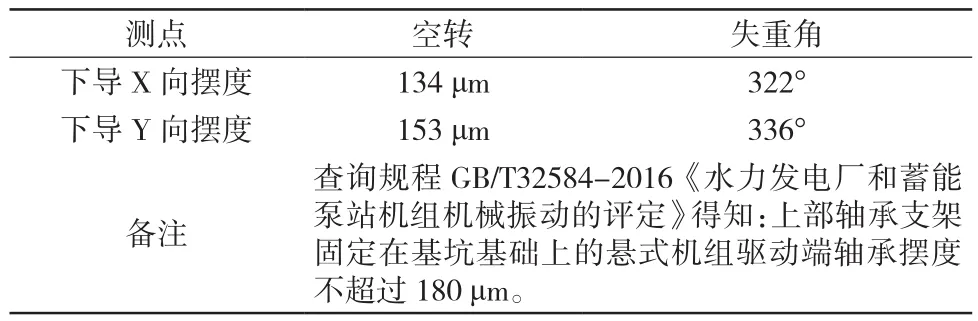

为分析判断并消除下导摆度超标的原因,确保机组的安全运行,主要进行变转速试验,所以首先进行了变转速试验。试验分别在机组50%额定转速、100%额定转速下进行机组振动、摆度测试,针对振摆数据规律进行分析并给出解决下导摆度超标的方法。试验中用5个振动传感器分别测量上机架X向水平/垂直振动、下机架X向水平/垂直振动、顶盖X向水平振动[2];同时用3个电涡流位移传感器测量上导X向摆度、下导X/Y向摆度。机组手动开机后在50%额定转速、100%额定转速时的下导摆度原始数据见表1。

从表1 50%额定转速和100%额定转速2个工况下的下导摆度测试数据可以看出,随着机组转速倍数增加,下导摆度值也呈现出倍数增加的现象,并且下导摆度值增加的趋势与机组转速的平方有明显的线性关系,即下导摆度值由50%额定转速的129μm增加到100%额定转速的430μm,2个工况下的下导摆度值接近4倍的关系,与机组2倍转速的平方基本吻合,基本符合机组动不平衡的特征,表明机组转动部分存在动不平衡的问题。同时监测发现其他部位的振动、摆度数据均在规程要求范围以内,故其余部位的振摆数据不再一一列举。

表1 故障处理前数据对比

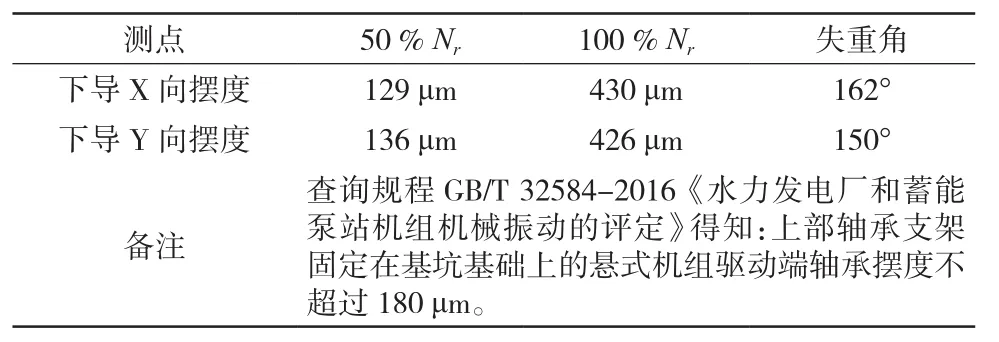

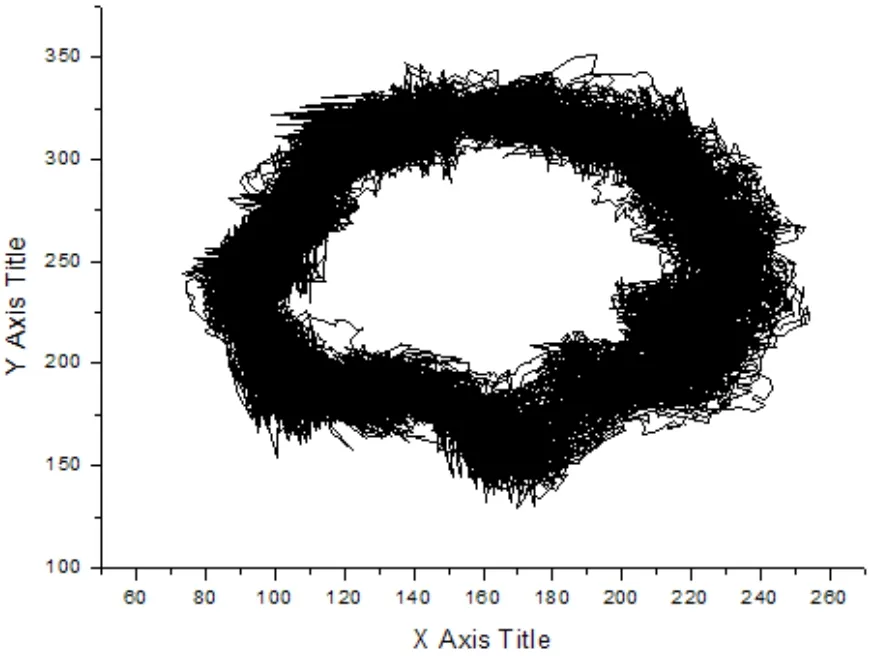

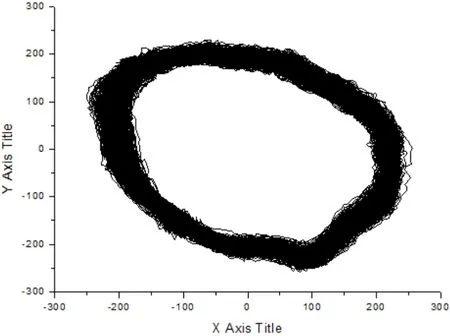

从图1至图3可以明显的看出在空转工况,下导摆度的主要频率幅值是以转频为主,同时50%额定转速和100%额定转速2个工况下的轴心轨迹发生了明显的扩张现象,轴心轨迹随着转速的增加而扩散,表明下导轴承瓦与下导轴颈之间存在受力配合不均匀的可能性,而且这种可能性比较大。

图1 下导摆度在50%转速下的轴心轨迹

图2 下导摆度在空转下的轴心轨迹

图3 下导摆度在空转下的频谱分析

为了进一步验证下导轴承瓦与下导轴颈之间存在受力配合不均匀的问题,经过各方面沟通,进行机组轴瓦瓦温考验试验,在新机投产或机组大修后,瓦温考验一般进行3~4h,最终决定进行4h的瓦温考验。

经过4h的瓦温考验后,从生态机组现地LCU柜模拟量轴承瓦温可以看出,上导瓦(8块巴氏合金块瓦)、水导瓦(2块巴氏合金筒瓦)、推力瓦(8块氟塑料瓦)的瓦温都在正常范围值之内,而下导瓦(8块巴氏合金块瓦)最高瓦温3号瓦为59℃(报警瓦温为65℃),最低瓦温6号瓦为40℃,两者温差为19℃。

综合上述机组呈现出的特征规律,初步确认,下导轴承瓦与下导轴颈的受力配合不均匀和转动部分动不平衡是导致下导摆度值偏大的原因之一。经过分析认为:第1步先通过下导轴瓦与下导轴颈间隙的调整,解决下导轴承瓦与下导轴颈的受力配合不均匀的问题;第2步解决机组动不平衡问题。

3 解决过程

3.1 轴瓦间隙调整

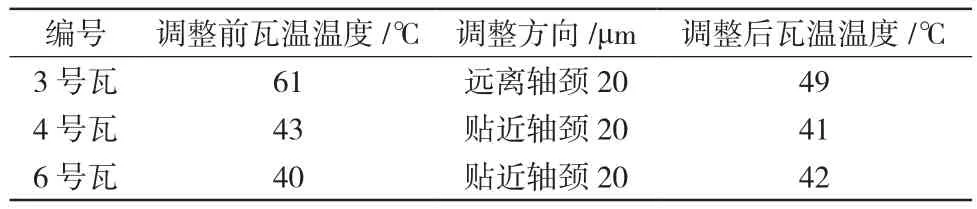

通过下导轴瓦与下导轴颈间隙的调整后,再一次进行了轴承瓦温考验试验,下导轴瓦瓦温以及下导摆度见表2和表3。

表2 下导轴瓦间隙调整以及瓦温变化情况

表3 下导轴瓦间隙调整后摆度数据

3.2 配重过程

水力机组现场动平衡一般根据上机架和下机架的振动情况选择在发电机转子上下端面进行配重,加重位置可以由幅值相位法确定。此次生态机组上机架和下机架的振动不大,所以本次现场动平衡是根据下导摆度情况进行配重,加重位置也是由下导幅值相位法确定。

试加重块的计算方法为:

计算公式:P=(5~40)G/n2×r

其中:P-试加重量(kg);

G-转子重量(kg);

n-机组转速(r/min);

r-试加重半径(m)。

由公式计算可知:P=4.5~35.5kg

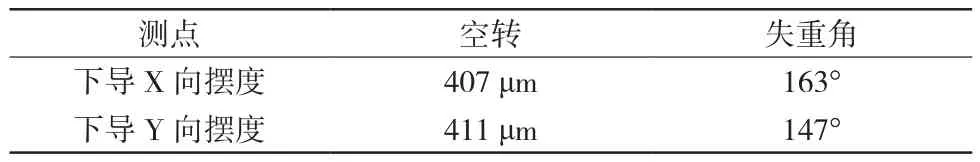

根据表1和表3数据分析并结合现场实际情况,在转子下端面沿键相位置逆时针旋转约160°位置加重27.6kg。加配重后再次手动开机至空转,机组下导摆度情况如表4所示。

表4 配重后下导摆度数据

某水电厂4号生态机组经过轴瓦间隙调整和配重有效解决了下导摆度超标的问题。

4 结束语

通过测试数据准确分析确认下导摆度偏大的原因,针对性的调整下导轴瓦与轴颈之间的间隙,并通过寻找失重角的方法进行配重试验,一次性有效解决了下导摆度偏大的问题,为以后处理水轮发电机组下导摆度偏大的问题提供了很好的实例。