航空零件表面处理过程中孔保护的方法

杨含,乔永莲,刘晓君,徐健,马雯雯

1.沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850

2.沈阳国泰飞机制造有限公司,辽宁 沈阳 110084

3.沈阳师范大学,辽宁 沈阳 110034

铝合金具有密度小、力学性能优异、导电与导热性能好、加工成型容易等一系列优点,在航空工业中有着广泛的应用[1-2]。据悉,国外F-22战机、F-35战机和以波音777、空客A380为代表的民用飞机的主体结构用材中铝合金占据了主体地位,而我国第二代和第三代战斗机的基体结构用材也以铝合金为主[3-5]。但是铝合金在自然环境中的耐蚀性较差,严重影响飞机零件的使用寿命[6-7]。为了提高铝合金的抗腐蚀性能,保障飞机零部件达到预期服役年限,一般需要对其中的铝合金材料进行耐蚀防护处理,主要方法有化学氧化[8-10]、阳极氧化[11-13]、有机涂层涂覆[14-15]等。

随着飞机加工和装配技术的不断更新迭代,对飞机的安全性能和使用寿命提出了更高要求。在零件制造过程中,为了提高零件的安全性和耐蚀性,一般会按照不同机体零件的功能和用途,在同一个零件的不同区域使用不同的表面处理工艺,如阿洛丁氧化、铬酸阳极氧化、硫酸阳极氧化等,并且多数都涉及孔位置。即使只使用一种表面处理工艺,在复杂的机加零件成型后,为了验证零件材质的安全性和可靠性,通常需要对铝合金零件进行荧光渗透检查,这就需要在渗透前清洗时对精加工的孔(下文简称“精孔”)进行保护,避免孔在清洗过程中被腐蚀而超差。因此,在零件的表面处理过程中需要对精孔实施临时性保护,否则零件在表面处理过程中将会发生孔漏蚀超差的问题,严重时造成零件成批报废,这对孔保护材料和保护方法的选择提出了巨大的挑战。从近几年报道的专利来看,孔保护方法有多种,如:向紧密孔或槽填满硫化硅酮免垫密封胶[16],填充有机保护胶[17],使用与孔结构相配合的多组件堵孔结构件[18],以及多组件机械膨胀装置[19]。上述方法适用于少量特殊零件的保护,但不适用于大批量零件的生产。本文分析了生产中常用孔保护方法存在的缺陷,通过材料筛选、方法改进和实践,探索出一套适用于航空零件表面处理过程中各类孔的保护方法。

1 实验

1.1 零件孔漏蚀机理分析

在传统航空零件表面处理过程中使用的孔保护材料通常为耐酸碱的锥形塞。试验件在进入表面处理槽液前,锥形塞在较强的外力作用下能够对试验件精孔实现短暂的密封,但锥形塞不同部位受到的孔壁压力不均衡,在试验件反复进出槽液,或在冷、热槽液中交替处理时,锥形胶塞会因反复热胀冷缩而发生体积改变,造成锥形塞松动,出现图1所示的孔内壁腐蚀,导致零件精孔局部尺寸超差。因此,要彻底解决漏蚀问题,需从锥形塞材质、形状、尺寸、保护方法等多方面入手进行改进和优化。

图1 锥形硅橡胶塞保护漏蚀示意图Figure 1 Sketch showing the etching of a hole protected with conical silicone rubber plug due to the leakage

1.2 试验材料及规格

1.2.1 基体材料

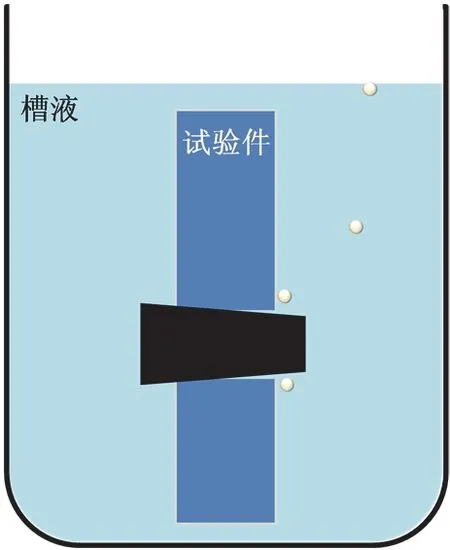

选择航空零件常用的2024-T3裸铝作为试验件,材料符合AMS-QQ-A-250/4Aluminum Alloy 2024, Plate and Sheet标准,其形状如图2所示。

图2 试验件示意图Figure 2 Sketch of test specimen

1.2.2 保护材料

遴选T型硅橡胶塞、柱型硅橡胶塞、机械膨胀塞和可剥离保护胶作为保护材料进行试验。

1.3 表面处理工艺流程

1.3.1 荧光渗透前清洗

溶剂清洗→孔保护→装挂→碱清洗→温水洗→冷水洗→脱氧→冷水洗→喷淋→干燥→卸挂→拆保护。

1.3.2 铬酸阳极氧化+手涂阿洛丁1200S

溶剂清洗→孔保护→装挂→碱清洗→温水洗→冷水洗→脱氧→冷水洗→喷淋→铬酸阳极氧化→冷水洗→喷淋→干燥→卸挂→拆保护→手涂阿洛丁1200S→冷水洗→干燥。

1.4 主要工艺参数

1.4.1 脱氧

Cr(VI)22.5 ~ 26.2 g/L,硝酸 75.0 ~ 105.0 g/L,Cu2+≤ 300.0 mg/L,Al3+≤ 17.0 g/L,温度 15.0 ~ 35.0 ℃,单面腐蚀速率 20.3 ~ 25.4 μm/h,时间 15 ~ 20 min。

1.4.2 铬酸阳极氧化

游离铬酸35.0 ~ 47.5 g/L,六价铬总量≤100 g/L,氯化物(按NaCl计)≤0.2 g/L,硫酸盐(按计)≤0.5 g/L,温度32 ~ 38 ℃。零件浸入溶液后7 min内使电压从0 V升至22 V,再在22 V下阳极氧化38 min。

1.4.3 手涂阿洛丁1200S

商用 Alodine1200S 15 ~ 22 g/L,硝酸 15 mL/L,pH 1.3 ~ 1.8。

1.5 孔保护试验过程

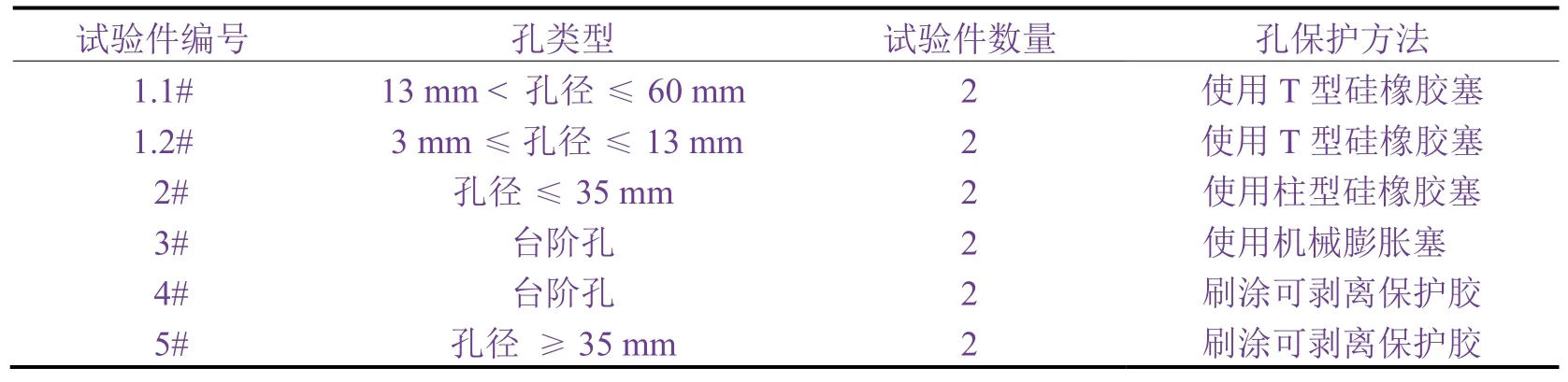

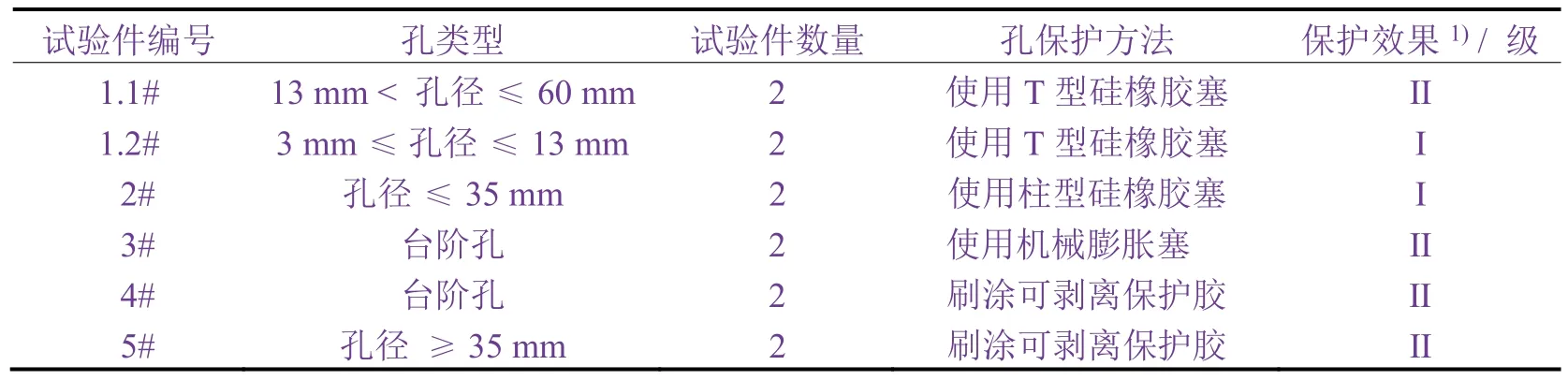

根据生产实践中常见的孔类型和各自特点,分别采用不同的保护材料进行试验,具体防护方式列于表1。

表1 试验件保护方式Table 1 Methods for protection of different holes

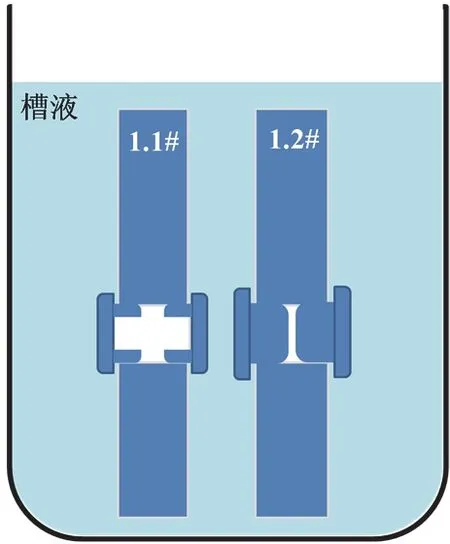

1.5.1 T型硅橡胶塞孔保护试验

市场上采购的单个T型硅橡胶塞的有效保护长度通常为5 mm,且T型硅橡胶塞尾部设计有施压部位,外形与“瓶塞”类似。在孔保护时,得益于尾部“瓶塞”式的设计,无需借助其他工具,对尾部稍加外力即可实现保护,具有使用方便快捷的优点。在使用方法上,T型硅橡胶塞既可以单独在孔深<5 mm的零件上使用,也可以通过双侧同时保护的方式,实现对孔深>10 mm的零件的保护(如图4所示)。在T型胶塞尺寸选择方面,孔径小于10 mm时,胶塞直径应比孔径大0.5 mm;孔径在10 ~ 20 mm范围内时,胶塞直径应比孔径大l ~ 2 mm;孔径大于20 mm时,胶塞直径应比孔径大2 mm。当使用的保护胶塞直径大于20 mm,且为双侧保护时,可借助小型注射器对保护空腔抽真空,进一步增强胶塞和零件孔配合的紧密程度。

图4 T型硅橡胶塞通孔保护示意图Figure 4 Sketch showing the protection of through hole with T-type silicone rubberplug

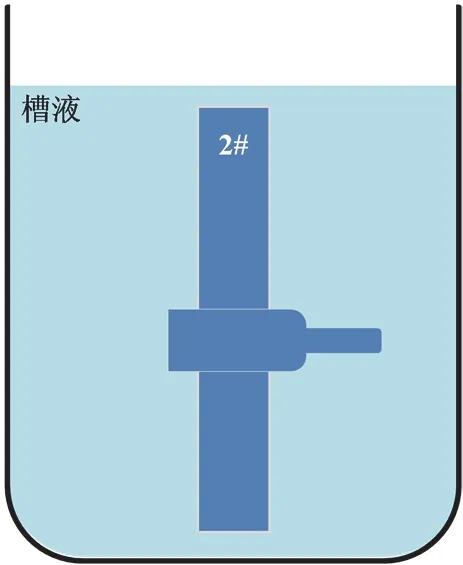

1.5.2 柱型硅橡胶塞孔保护试验

柱型硅橡胶塞由于尾部设计了手拉部位,也被形象地称为“手拉塞”。在使用柱型硅橡胶塞时无需借助其他工具,可手工保护。在尺寸选择方面,当孔径小于16 mm时,胶塞直径应比孔径大1 mm;孔径大于16 mm时,胶塞直径应比孔径大l ~ 2 mm。孔径越大,选用的胶塞直径与孔径之差应越大。在使用方法上,当孔径≤35 mm时,单独使用柱型硅橡胶塞就可实现孔保护,如图5所示。

图5 柱型硅橡胶塞通孔保护示意图Figure 5 Sketch showing the protection of through hole with columnar silicone rubber plug

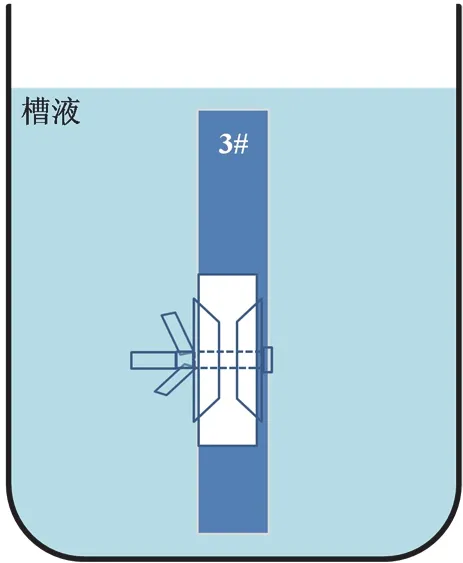

1.5.3 机械膨胀塞保护试验

由于台阶孔的结构比较特殊,T型硅橡胶塞或柱型硅橡胶塞都不能起到有效的保护作用,因此专门设计了图3c所示的机械膨胀塞。在使用机械膨胀塞时,首先将螺栓旋松,使其中的圆形硅胶恢复挤压形变前的状态,然后将其完全推进台阶孔内,再慢慢旋紧螺栓以带动两侧的PTFE(聚四氟乙烯)挤压片,使圆形硅胶逐渐膨胀变大,直到严密贴合孔壁为止,如图6所示。

图6 机械膨胀塞对台阶孔保护的示意图Figure 6 Sketch showing the protection of stepped hole with mechanical expansion plug

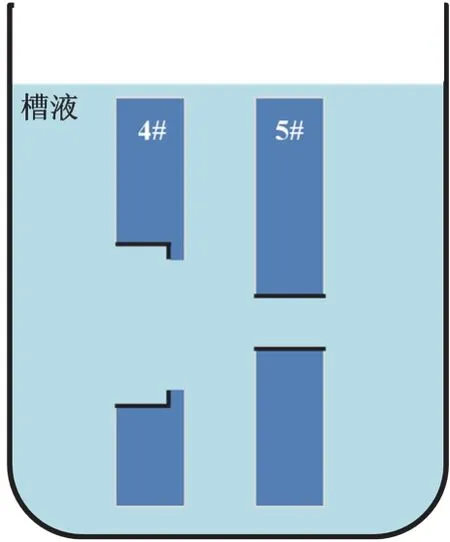

1.5.4 可剥离保护胶保护试验

可剥离保护胶为黑色液体状,易于成膜,保护时需要借助毛笔刷涂。在使用可剥离保护胶前,首先要清理干净零件孔表面,确保表面无油污、铝屑等外来污染物及杂质。在常温下分3次刷涂,刷涂间隔为20 min,每次刷涂前要在确认膜层失黏后方可进行,完成3次刷涂后常温固化2 h,下槽。其保护效果如图7所示。

图7 可剥离保护胶对台阶孔及通孔的保护示意图Figure 7 Sketch showing the protection of stepped hole and through hole with strippable sealant

2 结果与讨论

不同方法的孔保护效果见表2。

的确,国际彩印给我最直观的感觉就是专业和创新。“创新”几乎像是灵与魂一般融入到了国际彩印的整个企业的发展体系之中。

表2 试验结果Table 2 Test results

2.1 T型硅橡胶塞的保护效果

从表2中1.1#和1.2#试验件的保护效果可以看出,当13 mm < 孔径 ≤ 60 mm时,T型硅橡胶塞的保护效果可达到Ⅱ级;当3 mm < 孔径 ≤ 13 mm时,T型硅橡胶塞的保护效果可达到I级。不同孔径的保护效果存在差异的主要原因是:T型硅橡胶塞直径大于13 mm时主要的有效保护部位为空心结构,T型硅橡胶塞直径小于等于13 mm时主要的有效保护部位为实心结构,正是这种结构差异导致胶塞在复杂的表面处理环境下保护效果有所不同。另外,T型硅橡胶塞因其“瓶塞”外形和单、双向保护的特点,而具有保护效率高、使用方便的优点,尤其在相邻同心孔保护方面更具优势。

2.2 柱型硅橡胶塞的保护效果

从表2中2#试验件的保护效果可以看出,当孔径≤35 mm时,柱型硅橡胶塞的保护效果均可达到I级。这主要是因为柱型硅橡胶塞的弹性比T型硅橡胶塞更好。对同孔径零件进行保护时,柱型硅橡胶塞的可选尺寸比T型硅橡胶塞更大,因此对孔的保护更加紧密。同时柱型硅橡胶塞尾部有手拉设计,保护效率高、使用便捷,在小孔保护方面的优势更为显著。

2.3 机械膨胀塞的保护效果

从表2中3#试验件的保护效果可以看出,机械膨胀塞的保护效果达到Ⅱ级,可用于生产。但因其特殊的设计结构和使用方法,与T型和柱型硅橡胶塞相比稍显笨拙,保护效率低。另外,机械膨胀塞的制造成本高,也不能批量生产或采购,因此仅限于小批量使用。

2.4 可剥离保护胶的保护效果

从表2中4#和5#试验件的保护效果可以看出,刷涂可剥离保护胶的保护效果达到Ⅱ级,可用于生产。在常温条件下,保护胶通常需要刷涂3遍,刷涂间隔为20 min,刷涂最后一层后距离下槽前,至少要在室温下干燥2 h,并且应仔细检查,表面无鼓包、起泡等现象时才能达到最佳保护效果。可剥离保护胶因具有液体形态,易凝固、结合力好的特点,可用于大多数类型的孔保护。但是其操作工序多、耗时长,因此适宜在上述3种方法均难以保护的情况下(如孔径大、孔深大、孔位置特殊的零件),作为一种补充方法来使用。

3 结论

(1) 在航空零件表面处理过程中,可根据孔的特点和类型,单独或组合使用T型硅橡胶塞、柱型硅橡胶塞、机械膨胀塞或刷涂可剥离保护胶的方法进行保护。

(2) T型硅橡胶塞在孔径≤13 mm或相邻同心孔保护方面具有优势;柱型硅橡胶塞在孔径< 35 mm的范围内均可使用,且效果优异,但较深的孔将受到胶塞有效保护长度的限制;机械膨胀塞由于制造成本高、保护效率低,仅适合台阶孔小批量使用;可剥离保护胶的适用范围广,但存在工序复杂、耗时的缺点,一般作为补充方法选择性使用。

(3) 本文介绍的保护材料和保护方法不仅适用于铝合金材料荧光渗透前清洗、阿洛丁氧化、铬酸阳极氧化等表面处理过程中的孔保护,在钛合金酸洗、铝合金硬质阳极氧化等零件保护方面也具有显著的效果,液体可剥离保护胶还可用于面或槽的保护。