超声辅助对铜表面无氰电镀银的影响

彭佳鑫 ,夏长荣 *,王韶晖

1.安徽壹石通材料科技股份有限公司合肥创新中心,安徽 合肥 230088

2.中国科学技术大学材料科学与工程系,安徽 合肥 230026

3.中国科学技术大学纳米学院,江苏 苏州 215123

纯铜具有良好的导电性、导热性和可加工性,广泛应用于电器工业和军工领域。然而纯铜与空气接触容易氧化成膜而导电性变差。银具有优异的导电、导热和抗氧化性能,但价格昂贵,使其应用受限。在铜基体表面镀银既可以解决铜氧化问题,又可以降低成本[1-3]。目前应用较多的是氰化物体系镀银,产品性质稳定,但氰化物为剧毒物质,对人体和环境都有很大的危害而被限用。因此人们研究和开发了许多无氰镀银工艺,主要有硫代硫酸盐、咪唑-磺基水杨酸、丁二酰亚胺、烟酸等体系。但目前无氰镀银工艺依旧与氰化物体系存在很大的差距,并存在不少问题,如镀层粗糙、不均匀、结合力不良、可焊性差等,波导类波传输零件、铜电接触部件等电接触材料表面的镀银层随存放和使用时间的延长还会出现不同程度的腐蚀。

近年来超声波常被用于电镀过程中,对提高镀层性能具有积极的作用[4-6],本文在超声波辅助下采用烟酸体系对铜片电镀银,研究了超声波辅助对镀银层表面形貌、晶体结构、耐蚀性、结合力等性能的影响,为铜超声无氰电镀银的应用提供理论参考,也为其他基材的无氰镀银提供参考。

1 实验

1.1 电镀银工艺

采用银片(纯度为99%)为阳极,5 cm × 10 cm × 0.2 mm的铜片(纯度为99%)为基体,受镀面积为5 cm × 6 cm,工艺流程为:酒精脱脂棉擦洗→去离子水洗→超声波碱洗(采用0.05 mol/L NaOH溶液,时间10 min)→去离子水洗→超声波酸洗(采用质量分数为5%的稀硫酸,时间10 min)→去离子水洗→电镀→去离子水洗→真空干燥(温度60 ℃,时间6 h)。

采用艾德克斯电子IT6922A型直流电源施镀,镀液组成和工艺条件为:硝酸银15 g/L,烟酸50 g/L,乙酸铵40 g/L,碳酸钾40 g/L,氢氧化钾15 g/L,pH 9(用氨水调节),阴极电流密度0.2 A/dm2,超声波频率40 kHz,超声波功率0 ~ 120 W(未说明之处均为60 W),时间20 min。

1.2 性能检测和分析

1.2.1 微观结构

采用FEI Apreo型扫描电镜(SEM)观察镀层的微观形貌。采用日本理学Ultima IV型X射线衍射仪(XRD)分析样品的晶体结构,Cu靶,Kα射线,波长1.540 56 Å,测量范围30° ~ 80°,步长0.02°,扫描速率10°/min,工作电压40 kV,工作电流40 mA。采用谢乐(Scherrer)公式[即式(1)]计算晶粒直径D。

式中K表示Scherrer常数(取0.89),λ为X射线波长,β为半峰宽,θ为衍射角。

1.2.2 耐蚀性

采用上海辰华CHI650E型电化学工作站进行电化学测试,对待测试样进行密封,留出10 mm × 10 mm的有效面积作为工作电极,以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,电解液为3.5%的NaCl溶液。塔菲尔(Tafel)曲线的扫描速率为0.5 mV/s,测试前将试样浸泡在NaCl溶液中30 min,待开路电位(OCP)稳定后进行测试。

1.2.3 结合力

将试样置于200 ℃烘箱中,空气气氛下恒温1 h后取出,立即放入冷水(温度20 ℃)中,取出后采用苏州汇光科技有限公司ICX4IM型金相显微镜观察样品,镀层无起皮、脱落等现象表示结合力合格。

1.2.4 抗变色能力

在试样表面滴加相同量的0.1 mol/L K2S溶液,静置12 h后观察镀层颜色的变化情况,以评价镀层的抗变色能力。

1.2.5 沉积速率

根据式(2)计算沉积速率(v)。

式中m1和m2分别为电镀前后样品的质量(单位:g),A为样品受镀表面积(单位:cm2),t为沉积时间(单位:h),ρ为镀层的理论密度(取10.5 g/cm3)。

1.2.6 抗拉强度

将试样裁剪为5 cm × 1 cm大小,采用深圳三思纵横科技股份有限公司UTM2203型电子万能试验机测试其抗拉强度(Rm),位移速率为10 mm/min。

2 结果与讨论

2.1 超声辅助对Ag镀层外观和形貌的影响

无论是否使用超声波辅助,所得Ag镀层均为镜面光亮的银白色,无明显的裂纹和起皮现象,如图1所示。

图1 Ag镀层的外观Figure 1 Appearance of Ag coating

从图2可知,在低倍率下观察无超声和超声辅助电镀所得的Ag镀层表面微结构差别不大,但在高倍率下可见两者有明显的区别。无超声波辅助时所得Ag镀层晶粒粗大,有针孔。施加超声波后所得Ag镀层晶粒减小,表面完整,无针孔等缺陷。可能是因为超声波的空化和搅拌作用使阴极附近氢气的析出加快,减少了镀层的孔隙。同时超声波对镀液起到分散和扰动作用,使溶液中的离子分布更加均匀,有利于获得均匀的镀层。

图2 无超声(上)和超声辅助(下)电镀所得Ag镀层的表面形貌Figure 2 Surface morphologies of Ag coatings electroplated without (top) and with (bottom) ultrasonic assistance

2.2 超声辅助对Ag镀层相结构的影响

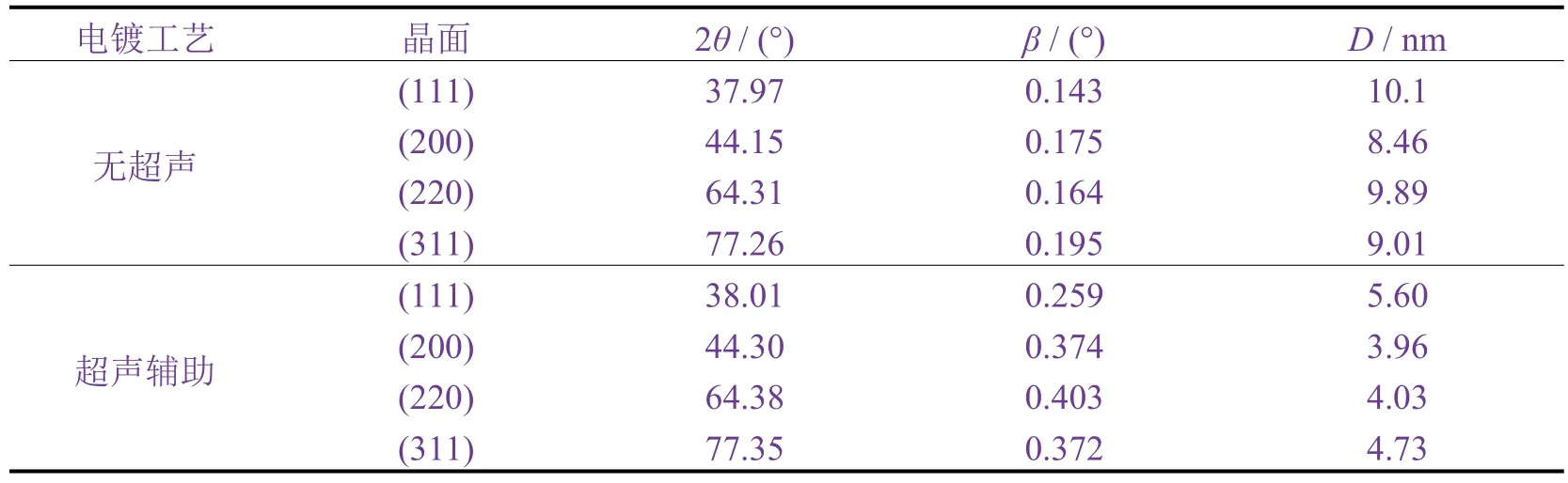

图3是无超声和超声辅助时电镀所得Ag镀层的XRD谱图,表1是相应的参数。

图3 无超声和超声辅助电镀所得Ag镀层的XRD谱图Figure 3 XRD patterns of Ag coatings electroplated without and with the assistance of ultrasound

从图3可知,无论电镀过程是否施加超声波,电镀银试样的XRD谱图上都只有Cu和Ag的特征衍射峰,无其他杂峰,说明所得的Ag镀层纯度均较高。从表1可知,无超声辅助时所得的Ag镀层在晶面(311)的峰强最高,其次为(111)。超声辅助电镀所得Ag镀层的主要晶面取向为(220),其次为(311)。这说明在超声波作用下,Ag镀层的晶面择优取向由(311)转变为(220)。这种由高指数面向低指数面的转换能够降低镀层的表面能,令镀层更稳定。另外,在超声波辅助下所得Ag镀层不同晶面的晶粒直径都有不同程度的下降,其中(220)晶面的晶粒尺寸减小得最多,降了约60%,与SEM分析结果一致。

表1 从XRD谱图中得到的参数Table 1 Parameters obtained from XRD patterns

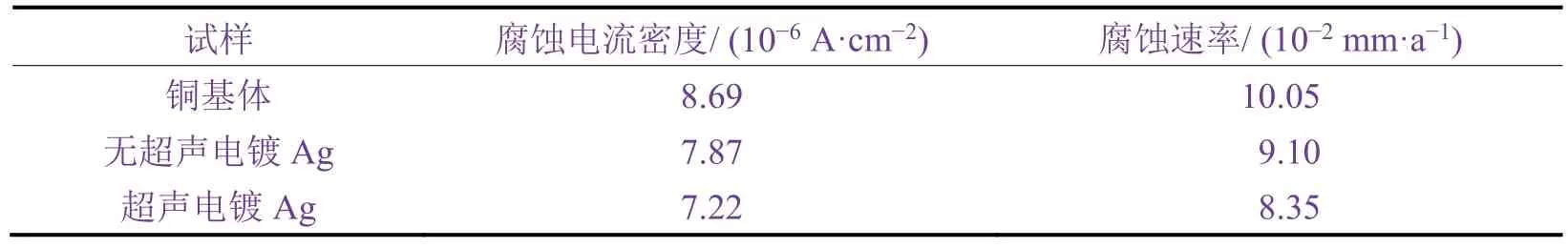

2.3 超声辅助对Ag镀层耐蚀性的影响

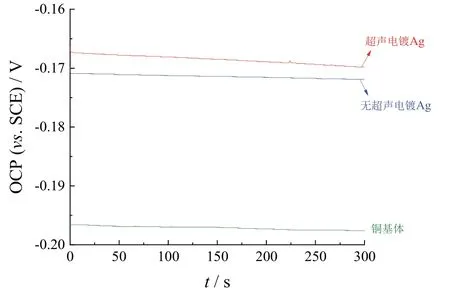

从图4可知,铜基体的开路电位最低,无超声和超声电镀(功率60 W)Ag试样的开路电位分别为-0.172 V和-0.167 V。开路电位越低,表示金属的腐蚀倾向越高,反之则腐蚀倾向越低。由此可见,电镀银能够提高纯铜的抗腐蚀能力,电镀过程中引入超声波还可以进一步提高Ag镀层的耐蚀性。

图4 铜基体、无超声和超声辅助电镀所得Ag镀层在3.5% NaCl溶液中的开路电位-时间曲线Figure 4 Open circuit potential vs.time curves in 3.5% NaCl solution for copper substrate and Ag coatings electroplated on it without and with the assistance of ultrasound

对图5的Tafel曲线进行拟合,结果见表2。从中可知铜基体的腐蚀电流密度和腐蚀速率都最高,说明铜基体的耐蚀性最差。超声辅助电镀银层的腐蚀电流密度和腐蚀速率都最低,耐蚀性最优,与开路电位测试结果一致。这是因为超声波辅助下所得的Ag镀层最细致、均匀,能够有效隔绝腐蚀介质与铜基体接触,阻碍并延缓渗透腐蚀过程,因此耐蚀性最好。

表2 塔菲尔曲线的拟合结果Table 2 Fitting result of Tafel plots

图5 铜基体、无超声和超声辅助电镀所得Ag镀层在3.5% NaCl溶液中的塔菲尔曲线Figure 5 Tafel plots in 3.5% NaCl solution for copper substrate and Ag coatings electroplated on it without and with the assistance of ultrasound

2.4 超声辅助对Ag镀层结合力的影响

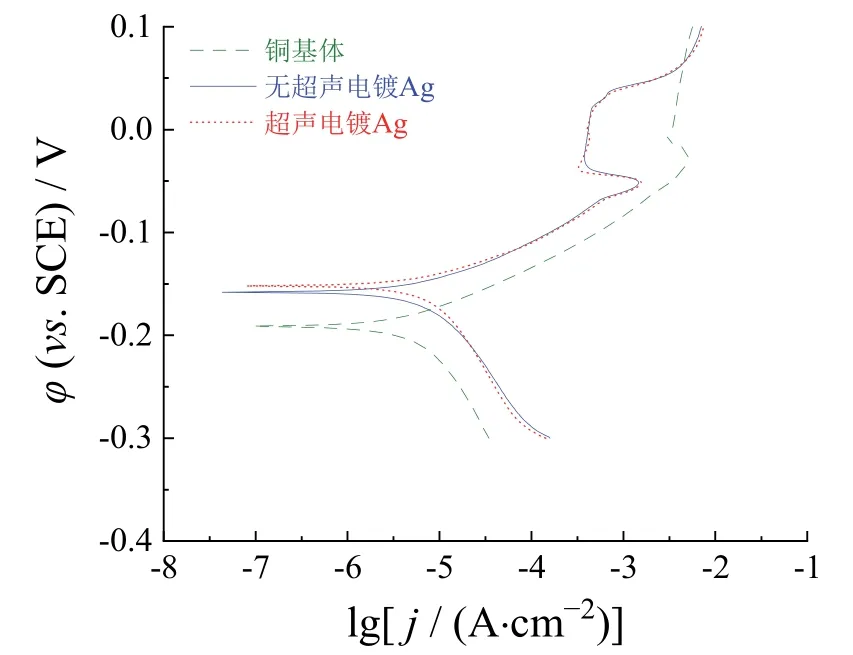

从图6可知,经热震试验后,无超声电镀试样的断面可见明显的起皮现象,超声电镀试样无起皮、脱落现象,说明超声波辅助能够提高Ag镀层与基体之间的结合力。

图6 无超声(a)和超声辅助(b)电镀所得Ag镀层的金相照片Figure 6 Metallographic images of Ag coatings electroplated without (a) and with (b) the assistance of ultrasound

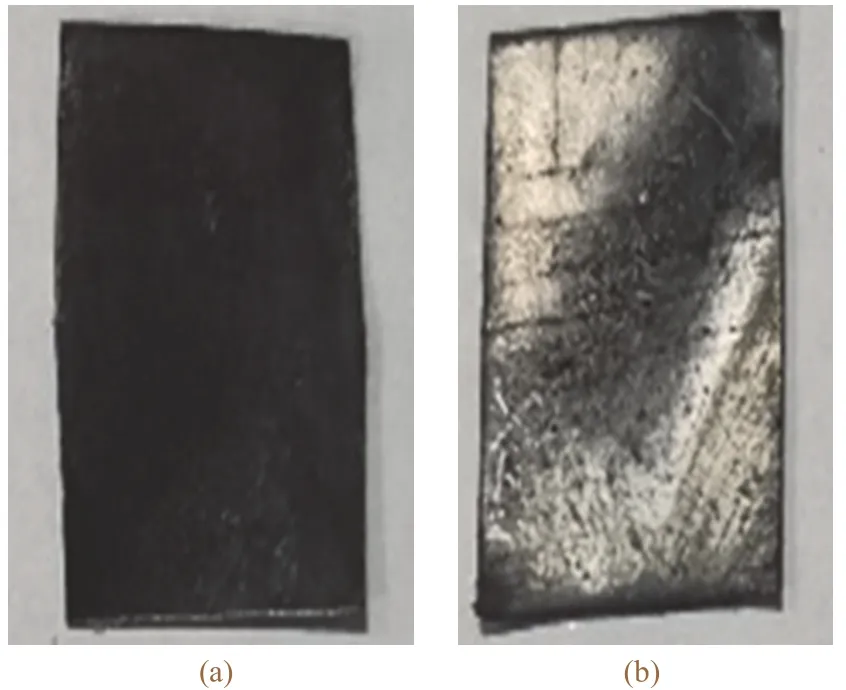

2.5 超声辅助对Ag镀层抗变色能力的影响

从图7可知,表面滴加K2S后,无超声电镀试样表面呈黑色,超声电镀试样表面为灰色,说明超声电镀试样的抗变色能力较好。

图7 无超声(a)和超声辅助(b)电镀所得Ag镀层与K2S反应后的外观Figure 7 Appearance of Ag coatings electroplated without (a) and with (b) the assistance of ultrasound after the reaction with K2S

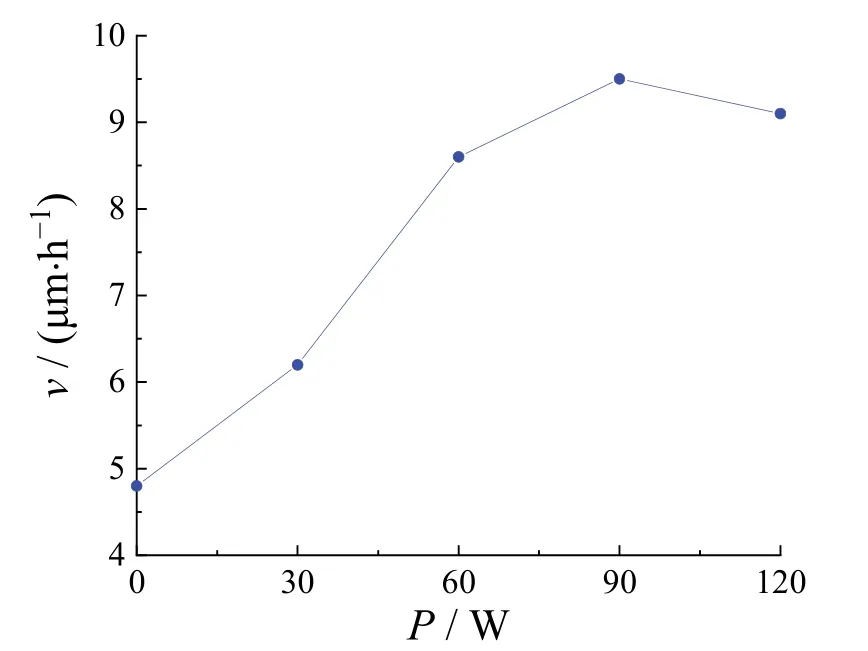

2.6 超声功率对沉积速率的影响

从图8可知,施加超声辅助后沉积速率增大。随超声功率增大,沉积速率呈先增大后减小的变化趋势,在90 W时达到最高的9.5 μm/h。随超声功率增大,镀液中离子的传输和氢气的逸出加快,浓差极化减小,从而加快了电极反应的进行。但超声功率过高时,过高的超声空化效应使部分金属离子未来得及在电极表面沉积就被冲走,因此沉积速率反而降低。

图8 超声功率对沉积速率的影响Figure 8 Effect of ultrasonic power on deposition rate

2.7 超声功率对Ag镀层拉伸强度的影响

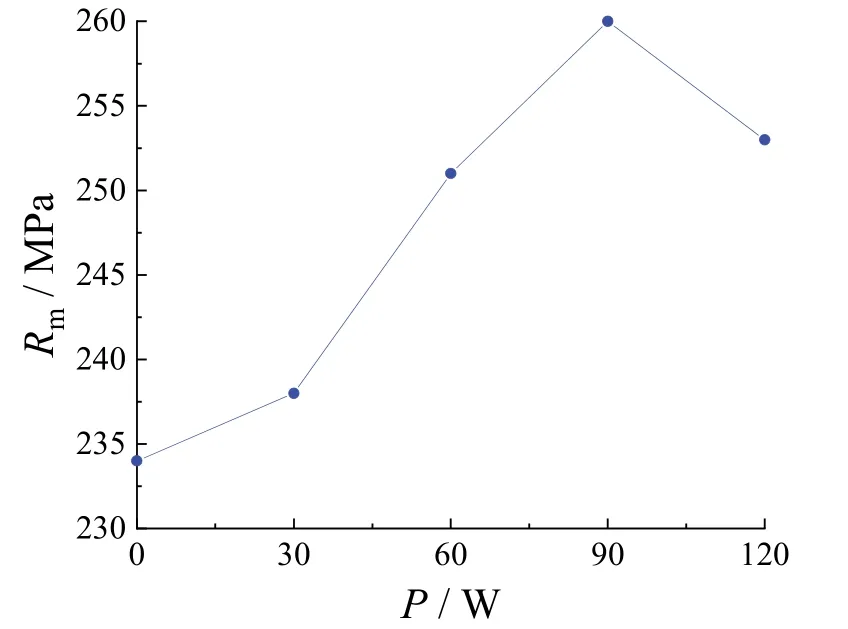

铜基体的抗拉强度以220 MPa为合格。从图9可知,在铜片表面电镀Ag后,其抗拉强度小幅升至234 MPa,说明电镀Ag能够提高铜片的拉伸性能。施加超声辅助后抗拉强度进一步升高,并且随着超声波功率的增大而呈先增大后减小的变化趋势,90 W时的抗拉强度最高,达到260 MPa。

图9 超声功率对Ag镀层抗拉强度的影响Figure 9 Effect of ultrasonic power on tensile strength of Ag coating

3 结论

(1) 在铜片电镀Ag过程中施加超声波后,所得的Ag镀层致密性和均匀性提高,晶粒尺寸减小,晶面择优取向由(311)转变为(220)。

(2) 超声辅助电镀所得Ag镀层的耐蚀性、结合力和抗变色能力均优于无超声时电镀所得的Ag镀层。

(3) 随超声功率增大,沉积速率和Ag镀层的抗拉强度都呈先增大后减小的变化趋势,超声功率为90 W时,沉积速率和Ag镀层的抗拉强度都最大,分别为9.5 μm/h和260 MPa。