工艺参数对GLSI铜互连阻挡层CMP抛光效果的影响

刘光耀 ,王辰伟 ,*,刘玉岭 ,郭峰 ,马慧萍 ,王强

1.河北工业大学电子信息工程学院,天津 300130

2.天津市电子材料与器件重点实验室,天津 300130

目前,随着晶圆尺寸的不断增大及集成电路布线层数的逐渐增加,12 in(约30.48 cm)晶圆已经成为各晶圆厂家主流的技术产品,对晶圆表面平坦化效果也相应提高[1-2]。化学机械抛光(CMP)是目前唯一可以实现全局平坦化的手段,大尺寸晶圆的抛光速率及抛光后的表面品质一直是CMP行业关注的焦点。CMP的平坦化效果对提高芯片产量和成品率起着关键性的作用[3-4]。

CMP通过化学与机械的共同作用实现对晶圆表面的平坦化,化学作用是通过各种化学药品与晶圆表面材料发生化学反应来实现,机械作用则是通过抛光垫和研磨颗粒对晶圆表面的物理摩擦来实现。多层铜互连CMP工艺的主要工序为:快速去除大量铜实现初步平坦化(粗抛),有效去除残余铜(精抛),去除介质层和阻挡层以实现对蚀坑和碟形坑的高效修正[5-6]。其间,真正影响多层铜布线 CMP平坦化效果的是阻挡层抛光后的缺陷,因此控制阻挡层CMP过程的缺陷非常重要[7]。随着CMP技术在集成电路制造业中的应用变得越来越广泛,特别是特征尺寸的进一步缩小,出现了更多新材料、新结构和新技术,CMP工艺的重要性越来越突出,逐渐成为影响集成电路产业发展的关键因素[8-9]。

目前我国极大规模集成电路(GLSI)铜CMP用的抛光液成分复杂,并且含有毒缓蚀剂苯并三氮唑(BTA)及其衍生物,给CMP后的清洗带来困难,也容易造成环境污染[10]。此外,现有抛光液还含有易分解变质的氧化剂H2O2等。因此开发组分简单、稳定、对环境污染小的抛光液及配套工艺极其重要。

基于上述背景,本课题组研发了无缓蚀剂、无氧化剂的弱碱性阻挡层抛光液。本文主要研究了磨料质量分数、抛光液体积流量、抛头转速和抛盘转速对阻挡层材料和图形片抛光效果的影响。

1 实验

1.1 设备和材料

采用华海清科股份有限公司生产的Universal-300 Dual型抛光机进行抛光实验,该抛光机带有清洗和干燥功能,可以实现“干进干出”,在最大程度上避免了环境和清洗过程带来的实验误差。抛光垫为日本FUJIBO公司产的H800型阻挡层抛光垫,修整器为韩国SAESOL公司产的AG62型修整器。

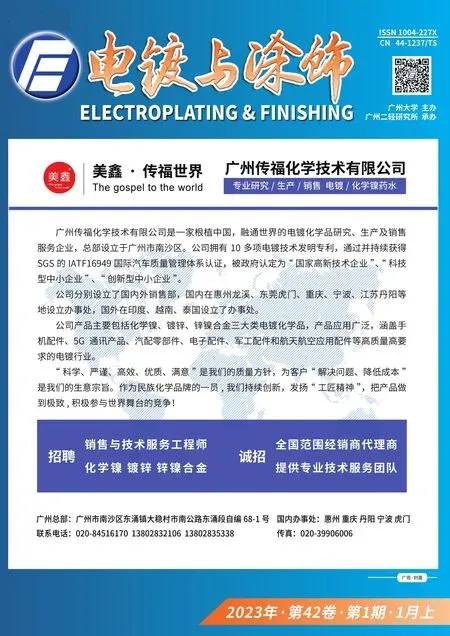

所用晶圆是直径均为12 in的镀Cu膜片(Cu膜厚度约为1 000 nm)和正硅酸乙酯(TEOS)光片(TEOS膜厚约为400 nm)。所用图形片是直径为12 in、技术节点为55 nm的钽基铜互连图形片,其结构如图1所示。

图1 55 nm节点钽基铜互连图形片的结构示意图Figure 1 Schematic diagram of 55 nm node patterned wafer with tantalum-based barrier and copper interconnects

1.2 抛光液的组成和工艺

采用河北工业大学自主研发的新型无氧化剂、无抑制剂弱碱性阻挡层抛光液,主要成分为SiO2磨料(平均粒径为60 nm)、螯合剂(质量分数约为0.8%)、表面活性剂(体积分数约为0.8%)和杀菌剂。抛光温度为22 ~ 24 °C,时间 60 s。

因本文主要是针对阻挡层CMP的研究,故实验前已预先使用市售抛光液和设备完成粗抛和精抛。

1.3 测试和表征

采用日本Kokusai Electric Alpha公司产的VR-120108S型电阻率测量仪测量镀Cu膜片表面剩余电阻,进而转换为Cu膜厚度。采用日本Ebara公司产的Model F-REX300X介质膜厚测量仪测量抛光前后TEOS光片的厚度,其间探针会在晶圆表面均匀选取81个点进行测量,按式(1)计算各个点的去除速率(MRR)后取平均值。

式中δ1、δ2为材料抛光前、后的厚度(单位:nm),t为抛光时间。

使用美国维易科(Veeco)公司产的Dimension原子力轮廓仪(AFP)测量图形片阻挡层抛光前后碟形坑和蚀坑的深度(h)。使用美国Agilent公司产的5600LS原子力显微镜(AFM)测量图形片的表面粗糙度(Sq),扫描范围为 5 μm × 5 μm。

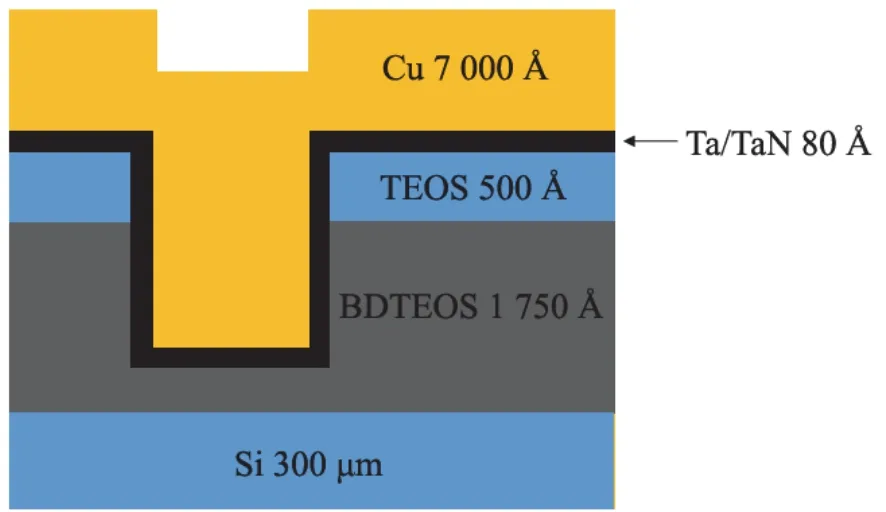

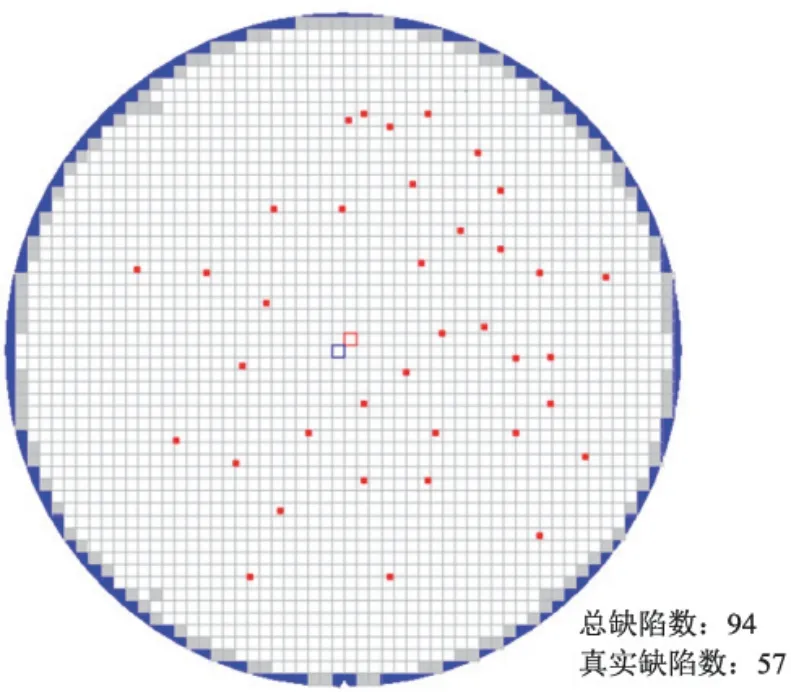

采用Rudolph Technologies公司产的Explorer Inspection Cluster Axi940系统检测晶圆表面缺陷。先扫描晶圆表面,其间重复对比单元图形的形貌,当发现图形与标准图形不一致时标记为缺陷,以不同颜色显示,输出结果是晶圆全局Map图和缺陷总数(如图2所示),然后采用美国AMAT公司产的扫描电子显微镜(SEM)重新扫描缺陷位置,以判断是否为真实缺陷,得到真实缺陷数。

图2 图形片表面缺陷数量的MAP示意图Figure 2 MAP showing the defect number of patterned wafer

2 结果与讨论

2.1 胶体二氧化硅质量分数对抛光效果的影响

采用不同质量分数的SiO2磨料,固定抛光液流量为250 mL/min、抛头转速为107 r/min、抛盘转速为113 r/min,对镀Cu膜片、TEOS光片及图形片进行CMP试验。

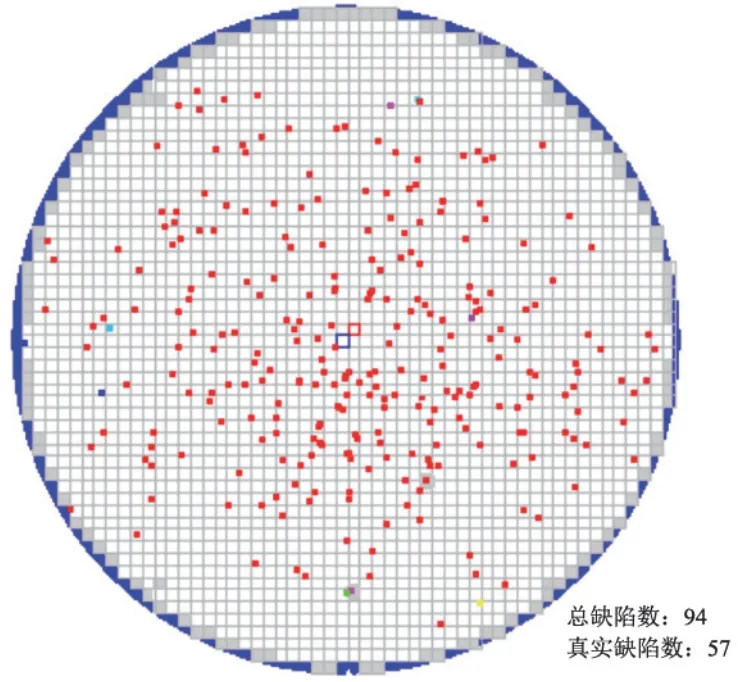

从图3可知,随着磨料质量分数的增大,TEOS的去除速率先缓慢后快速增大,Cu的去除速率先略微增大后减小。在阻挡层CMP过程中,TEOS的去除主要靠机械研磨作用,而Cu的去除主要靠化学作用。随着磨料质量分数的增大,晶圆表面有效研磨颗粒数增加,作用于晶圆表面的机械研磨作用增强,因此TEOS的去除速率在SiO2磨料质量分数≥15%后显著提高[11]。在Cu研磨过程中,磨料会优先吸附在Cu表面,随着磨料质量分数的增大,Cu表面吸附的粒子逐渐增多,直至形成一层密集的SiO2粒子薄膜,使Cu与抛光液成分(如螯合剂)之间的化学反应受阻,质量和能量传递作用减弱,Cu的去除速率随之减小[12]。从图3还可以看出TEOS/Cu的去除速率选择比(用N表示,后同)随着磨料质量分数的增大而增大。

图3 SiO2质量分数SiO2对Cu和TEOS去除速率的影响Figure 3 Effect of mass fraction of SiO2 on removal rates of Cu and TEOS

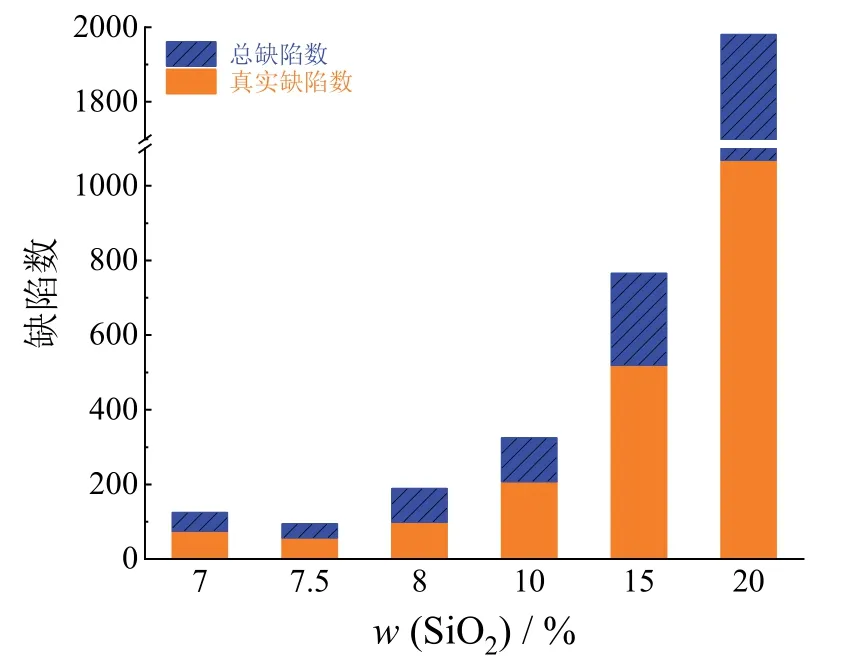

如图4所示,当抛光液的SiO2质量分数为7.5%时,图形片经CMP后的缺陷数量最低,总缺陷数是94,真实缺陷数为57。随着SiO2质量分数的逐渐增大,图形片经CMP后的表面缺陷数也逐渐增加,在SiO2质量分数为20%时总缺陷数高达1 980,其中真实缺陷数为1 069,此时划伤缺陷和硅溶胶残留缺陷较多。因此选择SiO2质量分数为7.5%进行后续研究,此时去除速率选择比N为1.68,接近该类图形片工业生产的理想值1.7。

图4 SiO2质量分数对CMP后图形片表面缺陷数的影响Figure 4 Effect of mass fraction of SiO2 on surface defect number of patterned wafer after CMP

2.2 抛光液流量对抛光效果的影响

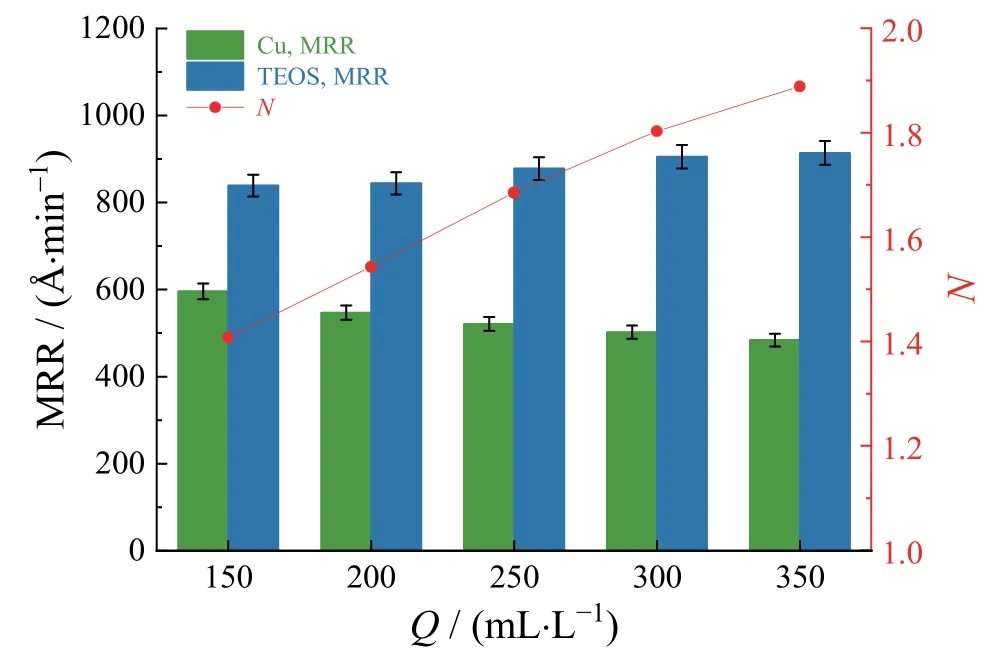

固定抛头转速为107 r/min、抛盘转速为113 r/min,研究抛光液流量对抛光效果的影响。从图5可以看出,随着抛光液流量的增大,Cu的去除速率逐渐降低,TEOS的去除速率则逐渐增大,TEOS/Cu的去除速率选择比增大。由于所使用的阻挡层抛光液中不含氧化剂,Cu表面的化学反应仅能依靠空气中的氧气与抛光液中的溶解氧。当抛光液流量较低时,螯合剂能够与 Cu表面充分发生化学反应,Cu去除速率较高,随着抛光液流量的增大,虽然Cu表面积累的螯合剂浓度逐渐增大,但是化学反应过程需要一定时间才能完成,Cu表面还未来得及反应的螯合剂会被冲走,因此 Cu的去除速率逐渐降低。温度也是影响抛光速率的关键因素,在CMP过程中随着抛头与抛光垫之间的反复摩擦,Cu表面温度逐渐升高,化学反应逐渐增强,Cu去除速率增大,但抛光液流量增大时,新鲜抛光液的冲刷作用会使抛盘表面温度降低,化学反应变缓,Cu的去除速率减小。TEOS去除速率主要与机械作用相关,随着抛光液流量的增大,有效研磨颗粒增多,机械研磨作用增强,故TEOS的去除速率随着抛光液流量增大而增大[13]。

图5 抛光液流量对Cu和TEOS去除速率的影响Figure 5 Effect of flow rate of slurry on removal rates of Cu and TEOS

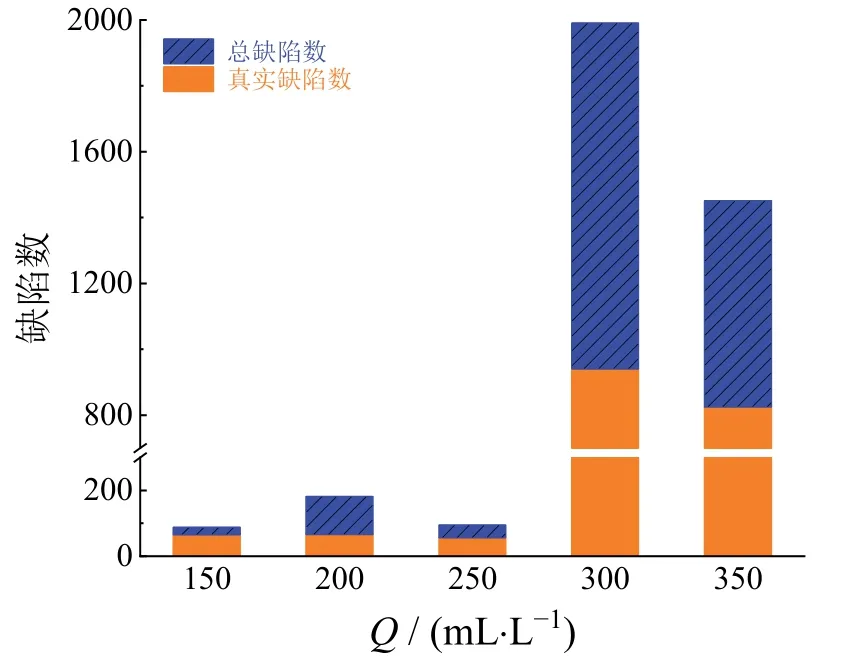

从图6可知,当抛光液流量为150 mL/min时,虽然总缺陷数较低,但此时抛光液流动过慢,反应物浓度过低,铜片与抛光垫之间的润滑作用不足,机械摩擦力大,真实划伤缺陷较多。抛光液流量增大至250 mL/min时,反应物浓度增大,传质加快,反应产物被迅速带走,真实缺陷数降低。同时,抛光液流量的增大使得铜片与抛光垫之间的机械润滑作用增强,与化学反应共同作用,也会令缺陷数有所降低。但是随着抛光液流量的持续增大,缺陷数反而增加。可能的原因如下:一方面,抛光液流动过快,与铜片之间的化学反应不够充分;另一方面,流量过大会导致部分抛光液滞留在抛光垫上,铜片表面凹凸不平处会因为抛光液分布不均而反应不均匀,导致抛光后缺陷数增加[14]。综上,选择抛光液流量为250 mL/min。

图6 抛光液流量对晶圆CMP后表面缺陷数的影响Figure 6 Effect of flow rate of slurry on surface defect number of patterned wafer after CMP

2.3 抛盘和抛头转速对抛光效果的影响

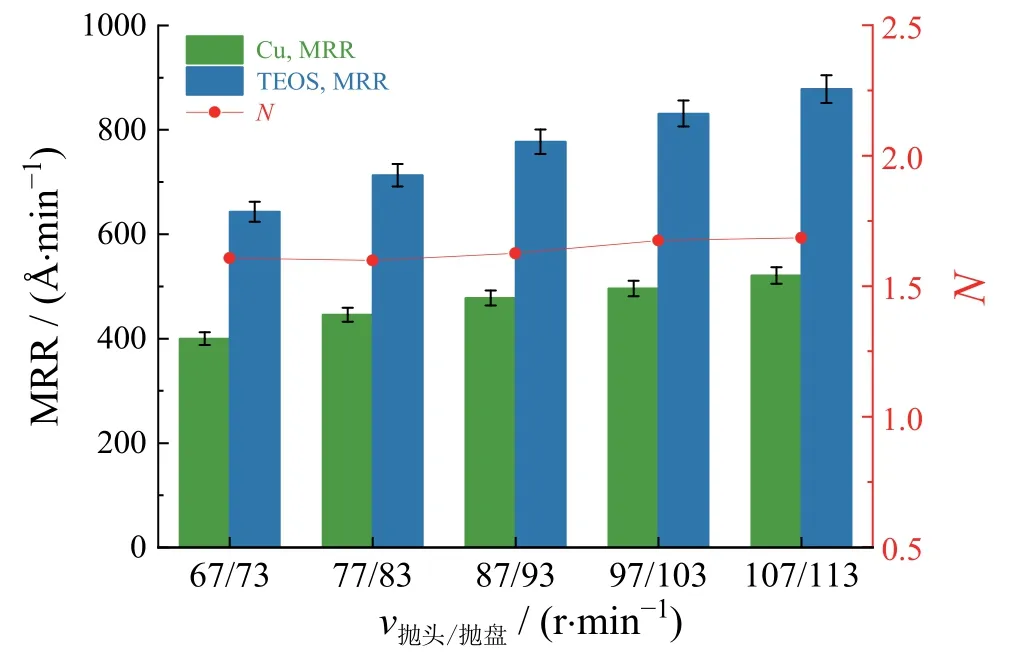

在抛头/抛盘转速分别为67/73、77/83、87/93、97/103和107/113 r/min下进行CMP试验,结果如图7所示。随着抛头和抛盘转速的增大,Cu和TEOS的去除速率均增大。在CMP过程中,抛头和抛盘转速的增大一方面使抛光垫与晶圆之间的摩擦力增大,抛盘温度随之升高,另一方面令抛光液更均匀地分布在抛盘各处,传质效率提高,其间摩擦力的增大也使温度升高[15]。因此,Cu和TEOS的去除速率随抛头和抛盘转速增大而增大。但从图7还可以看出抛头和抛盘转速的增大对去除速率选择比N没有太大的影响。

图7 抛头和抛盘转速对Cu和TEOS去除速率的影响Figure 7 Effects of rotation speeds of polishing head and disc on removal rates of Cu and TEOS

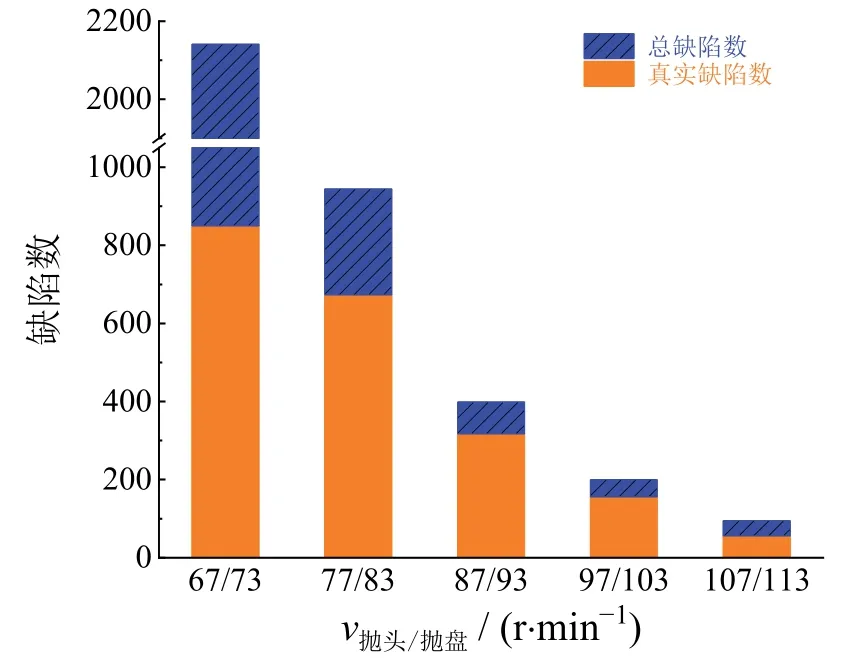

从图8可知,随着抛头/抛盘转速的增大,图形片的缺陷总数降低,真实缺陷数量从抛头/抛盘转速为67/73 r/min时的851降至107/113 r/min时的57。在较低抛头/抛盘转速下CMP时,反应产物不能及时从晶圆表面去除,颗粒的沾污缺陷较严重。随着抛头和抛盘转速的增大,反应产物、颗粒和有机物沾污会因抛头和抛盘的高速旋转而被及时带走[16]。在最高抛头/抛盘转速条件下抛光后表面缺陷数量最低,TEOS/Cu的去除速率选择比N也满足工业生产的要求,所以选择抛头和抛盘的转速分别为107 r/min和113 r/min。

图8 抛头和抛盘转速对晶圆CMP后表面缺陷数量的影响Figure 8 Effects of rotation speeds of polishing head and disc on surface defect number of patterned wafer after CMP

综上可知,较佳的CMP工艺条件为:SiO2质量分数7.5%,抛光液流量250 mL/min,抛头转速107 r/min,抛盘转速113 r/min。

2.4 采用较佳工艺对GLSI铜互连阻挡层图形片CMP的效果

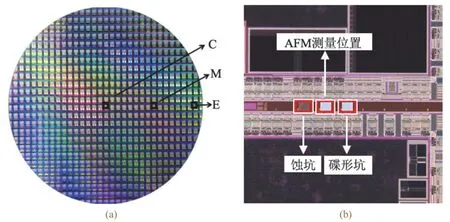

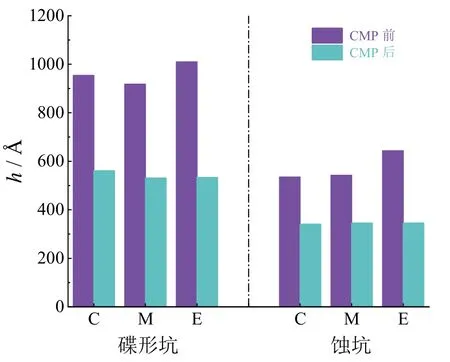

如图9所示,采用原子力轮廓仪测量经工艺条件优化的CMP前、后阻挡层图形片不同位置碟形坑和蚀坑的深度,取样位置为晶圆片中心、中间和边缘3点(分别记为C、M和E),以验证抛光后碟形坑、蚀坑深度的一致性。从图10可知,经CMP后图形片的碟形坑约修正400 Å,蚀坑约修正200 Å,并且不同部位的碟形坑和蚀坑深度基本一致。

图9 图形片碟形坑和蚀坑的测试位置示意图(a)及照片(b)Figure 9 Schematic diagram (a) and photo (b) showing the positions for measuring the depths of dishing and erosion

图10 在较佳工艺条件下CMP后图形片表面碟形坑和蚀坑的修正效果Figure 10 Correction effectiveness of dishing and erosion on patterned wafer after CMP under the optimal conditions

从图11可知,在最佳工艺下CMP后,阻挡层图形片表面的真实缺陷数只有57,在SEM下观察也未看到明显的缺陷,说明图形片表面品质较好。

图11 在较佳工艺条件下CMP后图形片表面缺陷数分布Figure 11 Distribution of defects on the surface of patterned wafer after CMP under the optimal conditions

图12为阻挡层CMP后铜的三维轮廓形貌,从中可知表面粗糙度较低,Sq仅为0.778 nm。

图12 较佳条件下CMP后铜的三维轮廓Figure 12 Three-dimensional profile of copper after CMP under the optimal conditions

3 结论

采用无氧化剂和无抑制剂的弱碱性抛光液对镀Cu膜片、TEOS光片和图形片进行化学机械抛光,研究了不同因素对Cu和TEOS去除速率及抛光后表面缺陷数量的影响,得到较优的工艺条件为:SiO2质量分数7.5%,抛光液流量250 mL/min,抛头转速107 r/min,抛盘转速113 r/min。在该条件下铜的抛光速率为521 Å/min,TEOS的抛光速率为878 Å/min,铜表面粗糙度Sq低至0.778 nm,图形片抛光后缺陷数低至57,对碟形坑和蚀坑修正效果明显且较一致。该工艺满足多层铜布线阻挡层CMP工业生产的要求。