电子封装用硅铝合金镀金黑点分析

田阳,杨洋,唐勇刚,吕滨草,李枘,高天乐

成都四威高科技产业园有限公司,四川 成都 611731

微波T/R(发射/接收)组件对小型化、高功率密度、高集成度、高可靠性等方面的技术要求越来越高[1],新的封装材料和集成工艺不断涌现。高硅铝合金封装材料因具备密度低,热膨胀系数与微波组件内部芯片和基板相匹配,以及机械加工性能良好等优点,在航空航天、电子器件等领域获得较为广泛的应用[2]。

作为封装材料,硅铝合金经电镀后才能与其他电子器件连接。电镀主要有两个作用:一是改善材料的表面性能,提高对焊料的浸润性;二是镀层作为阻挡层能够阻止焊料的渗透,保证材料的稳定性。硅铝合金通常在化学镀中间镀层后再镀Ni或Au[3-4]。硅铝合金腔体镀Au后与低温共烧陶瓷(LTCC)基板焊接,经丝焊、带焊完成信号互连,最后通过激光封焊来实现腔体气密封装。

1 问题描述

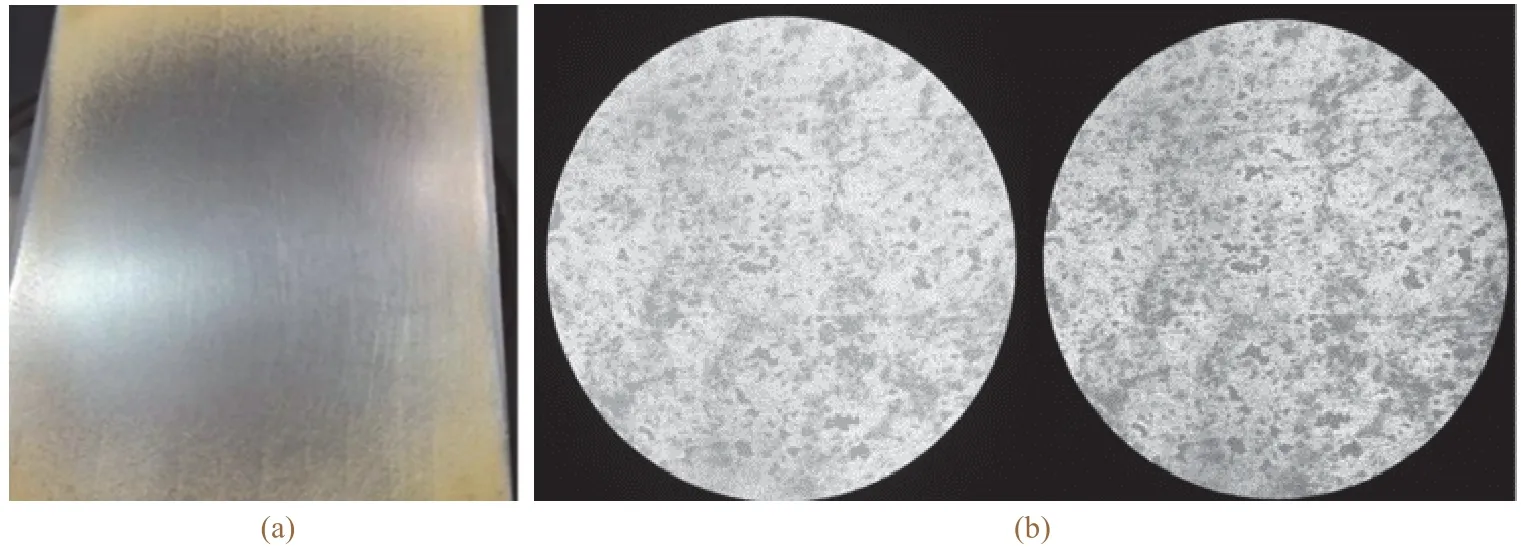

某微波T/R组件选用喷射沉积法制备的 Si质量分数为 42%的硅铝合金作为微波腔体,其电镀工艺流程为:除油→粗化→超声清洗→浸Zn→碱性化学预镀Ni→化学镀Ni→水洗→镀Au→烘干。镀Au后发现腔体表面出现细小的黑点(见图1a),在Zeiss Stemi 2000体视显微镜下可见黑点呈散点状分布(如图1b所示)。在同一生产线上采用相同工艺对Si质量分数为50%的硅铝合金微波腔体电镀时却并未出现上述故障。

图1 故障件镀Au层的外观(a)和微观形貌(b)Figure 1 Appearance (a) and micromorphology (b) of defective Au-coated part

2 缺陷分析

2.1 基底组织的初步分析

先采用400目金相砂纸彻底磨掉表面镀层,露出硅铝合金基底,未发现明显的疏松组织或孔洞;继续采用1 000目砂纸抛光,在Zeiss Axio Imager A2m金相显微镜下依旧未发现明显的疏松组织或其他缺陷,如图2所示。因此排除基底材料缺陷这一因素。

图2 缺陷区域基体的外观(a)和金相照片(b)Figure 2 Appearance (a) and metallographic images (b) of the substrate at defective area

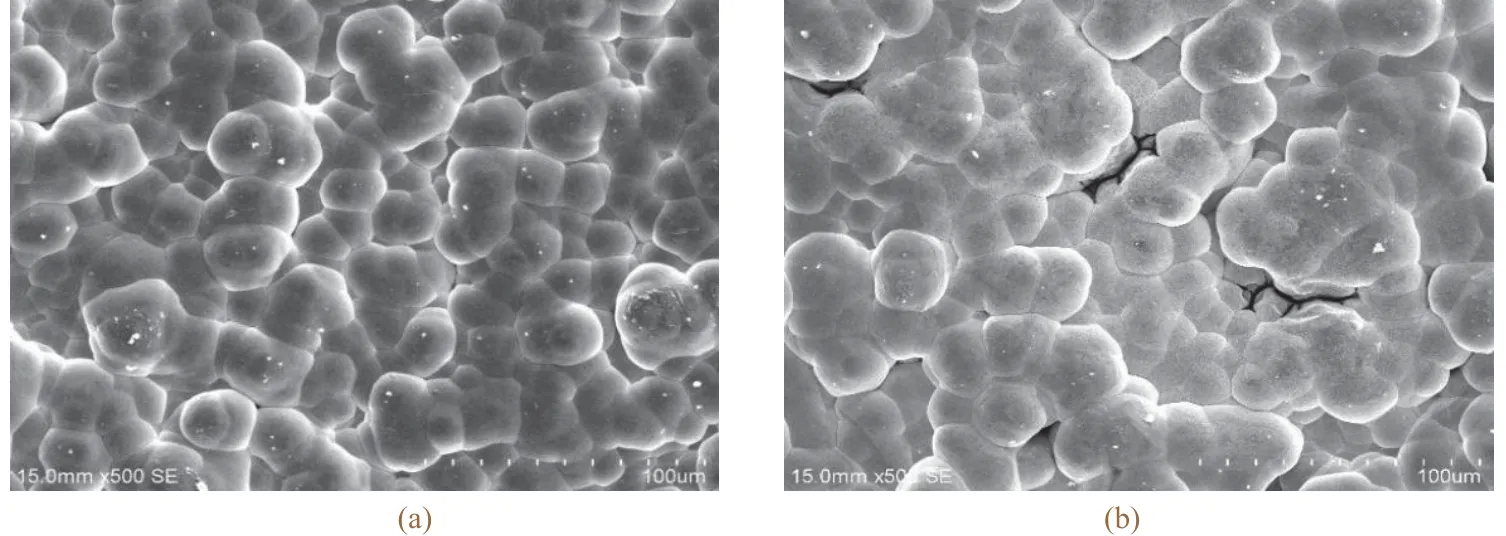

2.2 Au镀层的表面形貌和成分分析

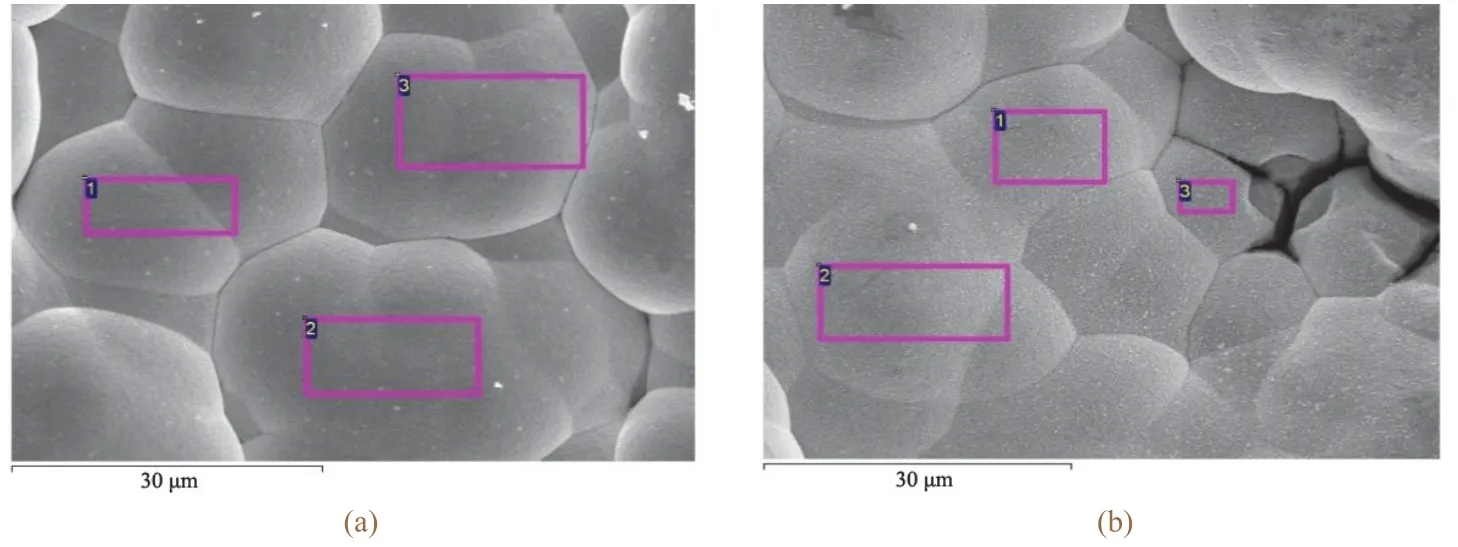

采用Hitachi SU1510扫描电镜观察缺陷区域和正常区域的Au镀层形貌。从图3可知,正常区域Au镀层致密、完整,晶粒尺寸均匀。缺陷区Au镀层虽也基本覆盖完整,但晶粒堆积较散乱,高低不平,存在开裂和孔隙,未发现明显的腐蚀现象。

图3 无缺陷区(a)和缺陷区(b)的Au镀层表面形貌Figure 3 Surface morphologies of Au coatings at normal area (a) and defective area (b)

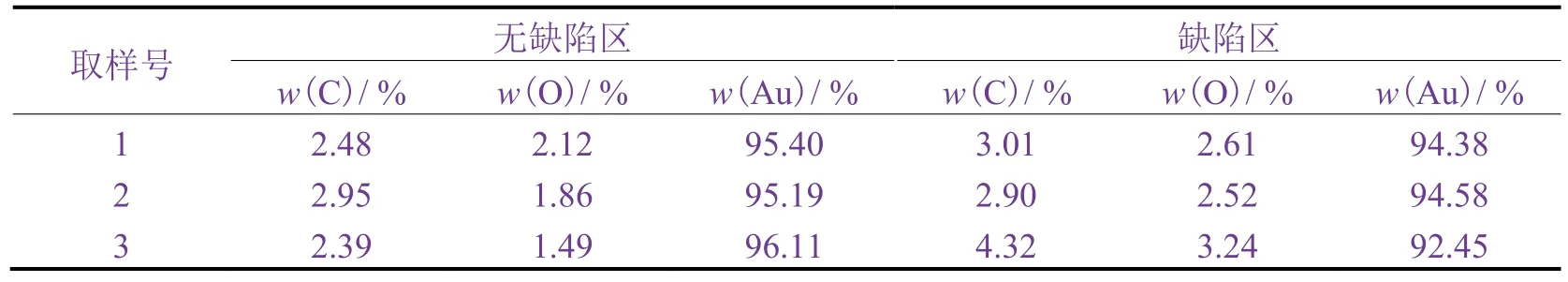

如图4所示,采用扫描电镜附带的能谱仪对镀层正常区域和缺陷区域进行分析,结果列于表1。

表1 无缺陷区和缺陷区的镀层元素组成Table 1 Elemental compositions of Au coatings at normal areas and defective area

图4 无缺陷区(a)和缺陷区(b)能谱分析的取样点Figure 4 Normal areas (a) and defective areas (b) to be analyzed by EDS

从表1可知,镀层表面的主要成分为Au,含少量C和O,缺陷区仅C和O的含量略高于无缺陷区,无其他元素存在。

2.3 Au镀层的金相截面分析

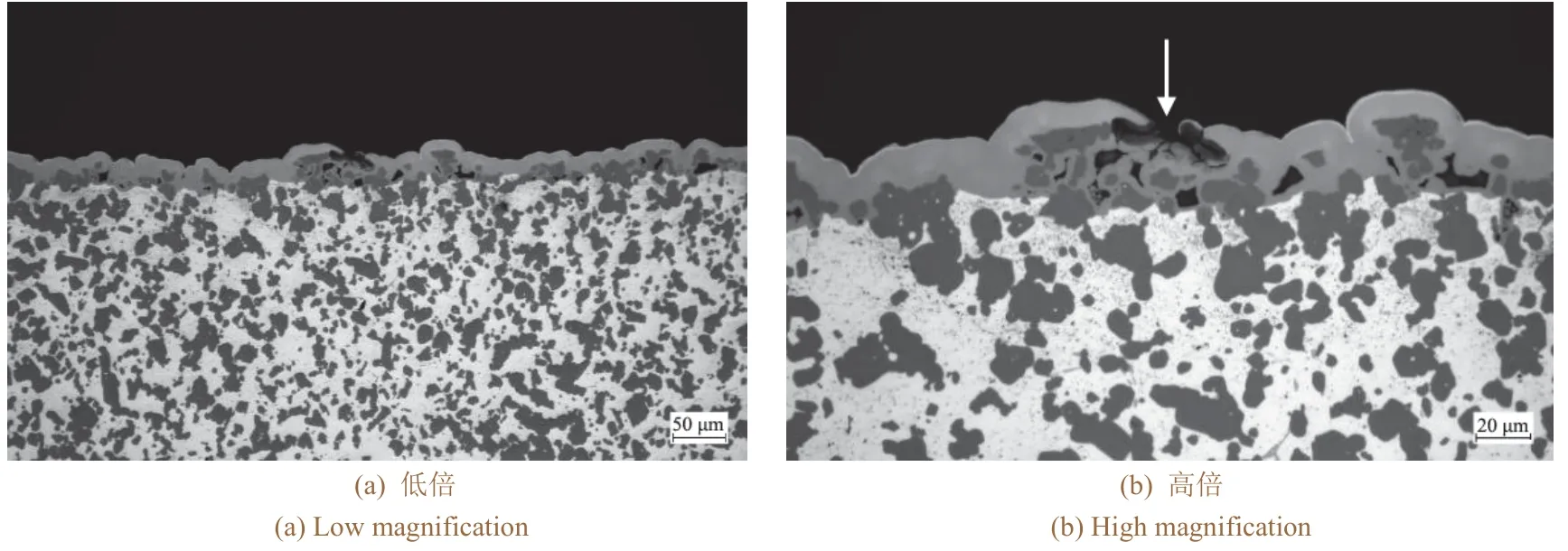

基体表面状态对镀层结构和形貌具有重要影响,在缺陷区断面取样打磨拋光后,使用金相显微镜观察镀层和基体的横截面形貌。从图5a可知,硅铝合金的微观组织主要由深灰色的初晶硅和浅灰色的铝基体组成,初晶硅呈现不规则的块状,均匀分布在铝基体中,部分连接成网状结构,部分弥散分布。镀层均匀地覆盖在基体表面,从外到内依次为镀层、粗化所得的富Si层和基材,部分硅颗粒凸起,比基体表面高出约20 μm,使样品表面局部不平整。

从图5b的高倍图可看出,黑点的纵剖面(见箭头所示)是由硅颗粒和镀层组成的疏松结构,镀层不再连续,内部包覆的硅颗粒有脱落迹象。疏松结构仅分布在表面镀层中,并未渗透到基体内部,说明黑点不是材料内部组织疏松或孔洞缺陷,而是电镀过程中硅颗粒脱落形成的孔洞[5]。

图5 镀金硅铝合金缺陷区的断面金相形貌Figure 5 Cross-sectional metallographs of gold-coated Si-Al alloy at defective area

2.4 原因分析

喷射沉积所得硅铝合金的微观形貌与Si含量密切相关。Si质量分数为27%时,大部分Si相呈球形,并弥散分布在铝基体中;Si质量分数为42%时,部分Si相开始连接并形成网状结构,部分仍弥散分布,容易脱落;Si质量分数为50%时,Si相能够形成较为完整的三维网状结构,并且具备一定的强度[6]。

本批次硅铝合金T/R组件所用的粗化液由700 ~ 800 mL/L硝酸和150 ~ 200 mg/L氟化铵组成,粗化时间2 ~ 4 min。粗化过程中基体会发生一定的腐蚀,有大量Si颗粒脱落并附着于表面。因T/R组件结构较为复杂,后续超声清洗时Si颗粒若未被除尽则会继续松散地附着,电镀Au后才脱落而留下坑洞,最终形成黑点缺陷。

3 改进措施

采取以下措施后,镀金黑点缺陷得到控制,未再出现类似故障。

(1) 控制前处理粗化过程的腐蚀程度,将硝酸添加量降低至500 ~ 600 mL/L,处理时间缩短为1 ~ 3 min。

(2) 将超声清洗时间从原先的5 ~ 10 min延长至10 ~ 15 min,并对清洗后材料表面状态按批次进行抽检。