穿孔机顶杆循环装置液压控制系统的研究

胡俊,孙天健,李军

(中冶赛迪工程技术股份有限公司,重庆 400022)

0 前言

在热连轧无缝钢管生产中,穿孔机往往是整条生产线的节奏瓶颈,制约着作业率和钢管产量[1-5]。各钢管生产厂家绞尽脑汁提高穿孔机的生产节奏,减少穿孔的辅助间隙时间,顶杆循环装置应运而生[6-7]。在穿孔机的后台设置顶杆循环装置,可以减少穿孔间隙时间,降低热管坯的穿孔周期,在有效时间内提高机组产量。顶杆循环装置的关键设备是顶杆小车,顶杆小车由一只长行程油缸控制,为节约动作时间,其运行速度要求高。顶杆小车控制油缸在生产工况中带动顶杆小车和顶杆,在短时间内完成启动加速→高速匀速运动→减速→准确停位的伸出和缩回循环动作[8]。

顶杆小车油缸在设计上需满足生产节奏上的时间要求,由于油缸行程长、负载大,在设计上要充分考虑油缸启动和停位时加速度的大小,及速度变化带来的油缸两腔的压力冲击。如加速度过小,则加速段时间过长,达不到工艺设备的要求;如加速度过大,对油缸的冲击太大,会降低油缸的寿命,甚至可能带来机械设备损害和安全风险。作者在研究工艺设备要求的基础上,采用AMESim仿真软件,在液压控制系统设计之初就对这些潜在的问题进行分析,并通过实测对设计及仿真分析进行验证。

1 顶杆小车液压控制系统的研究

1.1 顶杆小车装置概况

以某厂273连轧管生产线的顶杆小车装置为例,顶杆小车安装在水平固定轨道上,与长行程油缸(规格φ160/φ110-2800)相连接,油缸带动小车和顶杆做快速往返运动,减少穿孔辅助时间,提高穿孔的工作效率。长行程油缸带动的动负载约1.5×105N,伸出和缩回时间要求为3 s以内,且要求停位准确。由于油缸带动的设备负载大、速度快、加减速大,使得顶杆小车动载荷惯性大、油缸两腔压力冲击大[8],尤其在速度剧烈变化的停位环节。

1.2 顶杆小车液压控制方案

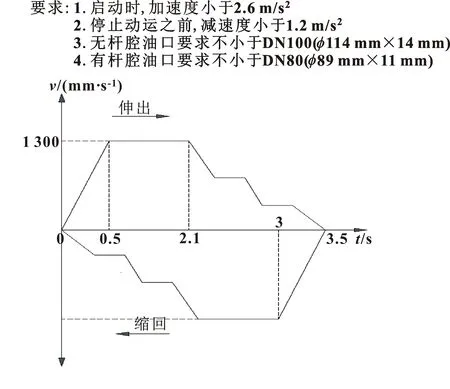

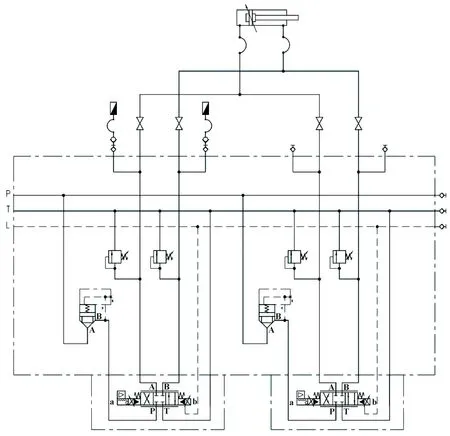

根据工艺生产时间要求和设备参数,液压控制方案要求既要满足生产节奏,又要降低加减速尤其是减速带来的压力冲击。经分析,顶杆小车长行程油缸理想的速度控制曲线如图1所示,加速阶段采用固定的加速度一次性达到最高速度,之后按最高速度匀速运动,为减小动载荷惯性力和供油腔给背压腔带来的压力冲击,减速分3次完成,并最终完成精准停位。这种控制策约可以较大程度保证设备运行平稳,停位准确,降低惯性力对回油腔的冲击。油缸初步液压控制系统原理如图2所示。

图1 顶杆小车理想速度控制曲线Fig.1 Ideal speed control curves of thrust block

图2 顶杆小车油缸液压控制原理Fig.2 Hydraulic control principle of thrust block

顶杆小车启动快,油缸瞬时流量大,需要油源快速提供足够的压力油。由于液压泵本身的响应速度偏慢,因此,设计上采用泵站和蓄能器联合供油方案,从而保证突然启动加速时,能够向油缸及时供给液压油源。蓄能器站的原理如图3所示。

图3 蓄能器站原理Fig.3 Principle of accumulator

1.3 顶杆小车液压控制系统仿真与测试

拟采用软件AMESim建立顶杆循环阀控液压缸位置控制系统的仿真模型,根据实际参数进行设置和仿真计算。通过分析仿真结果,研究各相关参数对系统性能的影响趋势及程度,并寻找出优化的控制策略与参数。控制性能的评判依据主要是满足运动周期、压力波动以及加减速度的大小。通过仿真分析,为液压控制系统设计提供了更为详细可靠的依据,为电气控制系统提供了更明确的方向,尽可能地避免高速运动对系统和机械设备带来的破坏。

顶杆小车油缸的负载为质量约15 t的大惯性环节,在工作过程中,由液压控制系统驱动负载在规定时间内完成来回往复动作,克服负载自身的惯性以及运动过程中的摩擦力,包括油缸自身的摩擦力。

(1)建立仿真模型

仿真模型中最主要的是对比例阀与油缸模型的描述。整个系统的速度、加速度都是通过比例阀来控制,机械设备和液压系统通过油缸耦合,故油缸在此“机液耦合”模型中也属于关键元件。在建模时,省略了蓄能器、溢流阀等次要元件。

比例阀的数学模型描述如下,主要体现在流量与压降关系上:

式中:Q为流量;Cq为比例阀流量系数;A为节

流口的有效面积;υ为黏度;λ为压降流量系数;dh为水力直径;ρ为油液密度;Δp为节流口前后压差;Cqmax为比例阀流量系数最大值;λc为压降流量系数临界值;tanh为反双曲函数。

其中节流口有效面积A与阀芯位移的关系可由实际工况或实际需要来定义。此数学模型将Cq按变量处理,更符合实际。模型中阀的参数按REXROTH比例阀来设定,比例阀的响应可以满足工况要求。由于系统流量较大,所以模型中设计了两个一样大小的阀,仿真过程中可以通过比例增益来选择一个或者两个阀。

油缸的数学模型描述如下,主要体现在力的平衡上,实际最终反映在压力的变化上:

式中:p1为无杆腔压力;βe为液压油的弹性模量;A1为无杆腔有效面积;x为活塞的位移;Vt为无杆腔初始体积;q1为油缸流进流量;C为油缸泄漏系数;p2为有杆腔压力;v为活塞的速度;q0top(p1)为流进流量补偿系数。

使用流进流量补偿系数是因为流体外界的压力变化必然会引起液体弹性模量和密度的变化,从而也引起流体流量的变化,而这也正是AMESim模型准确的一种体现。有杆腔数学模型类似于无杆腔,模型中的油缸参数按实际值设置,其中摩擦力需要现场测定。

图4是比例阀控制带缓冲油缸的仿真模型,油缸的缓冲数学模型近似为二次抛物线,缓冲数学模型可以通过三维流体动力学软件进行建模并近似求解[9]。

图4 油缸控制系统仿真模型Fig.4 Simulation model of cylinder control system

利用以上建立的模型,可以仿真计算出以下几种工况:油缸无缓冲,比例阀开度控制停位;比例阀开度恒定,油缸缓冲停位;油缸缓冲与比例阀开口度联合控制停位;误操作或故障状态时油缸的压力冲击与加速度大小分析。

(2)仿真分析

为了使顶杆小车长行程油缸能够满足工艺设备要求,以及加减速度也在允许范围内,那么比例阀开口度必须控制合理,同时油缸缓冲结构也要设计合理。仿真建模环境条件:系统压力16 MPa;控制扫描周期为30 ms;油缸比例阀的开口度为70%;缓冲行程0.4 m。图5为比例阀开口度变化曲线。

图5 比例阀开口度变化曲线Fig.5 Change curve of proportional valve opening

图6为油缸伸出速度、位移、加速度曲线。伸出启动时,因为有较大的启动摩擦力和惯性负载,所以启动要0.1~0.2 s的建压时间;当克服启动摩擦力后就会产生一个较大的加速度,达到5.8 m/s2,由于油缸内的液压压力作用,使得加速度变得不稳定,但最终会达到平衡。仿真模型中,一个阀开口度70%,控制长行程油缸伸出时,能够满足工艺设备要求。

图6 油缸伸出速度、位移、加速度曲线

图7为油缸缩回速度、位移、加速度曲线。油缸缩回启动时与伸出启动的结果类似,也会产生一个较大的加速度,达到4 m/s2,加速度也不稳定,但最终也会达到平衡。仿真模型中,一个阀开口度70%,控制长行程油缸缩回时,时间超过3 s,不能够满足工艺设备要求,必须加大开口度或使用并联的第二个比例阀。

图8为油缸伸出、缩回缸内的压力曲线对比。油缸伸出时作用在A口的压降有10 MPa左右,而缩回时只有不到5 MPa。所以,在长行程油缸缩回的时候,如果只用一个比例阀来进行控制,需要加大开口度。

当控制系统出现故障或者误操作把比例阀突然关闭时,高速运动的大质量负载会给长行程油缸与管路系统造成一个很大的压力冲击,冲击高达30 MPa,类似于“水锤”现象。所以,在设计液压回路时一定要对系统进行有效保护。油缸压力冲击曲线如图9所示。

(3)测试研究

在液压控制系统阀台和顶杆循环装置完成制作后,在制造厂进行了实测。图10为液压阀台装置,图11为顶杆循环装置。

图10 液压阀台装置

测试分两种情况进行:长行程油缸伸出全行程测试和长行程油缸缩回全行程测试。

图11 顶杆循环装置

长行程油缸伸出全行程测试情况如下:

测试条件:液压阀采用单阀控制油缸伸出,给定电流18.8 mA,阀芯开度85%,泵源压力8.6 MPa,油缸行程2 800 mm。

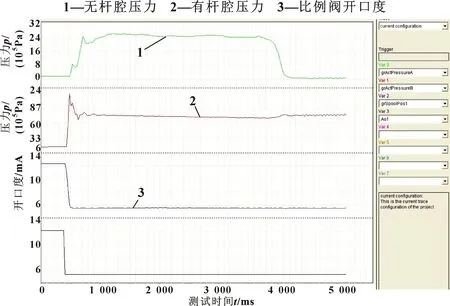

测试结果:高速运动起始时间630 ms,终止时间3 150 ms,缓冲起始时间3 150 ms,终止时间3 600 ms。总耗时2.97 s,端头缓冲时间0.45 s,平均速度1 111 mm/s。实测曲线如图12所示。

图12 长行程油缸伸出全行程测试Fig.12 Full trip test when cylinder stretched out

长行程油缸缩回全行程测试情况如下:

测试条件:液压阀采用双阀控制油缸缩回,给定电流5.2 mA,阀芯开度85%,泵源压力8.6 MPa,油缸行程2 800 mm。

测试结果:高速运动起始时间400 ms,终止时间3 700 ms,缓冲起始时间3 700 ms,终止时间4 500 ms。总耗时3.85 s,端头缓冲时间0.55 s,平均速度857 mm/s。实测曲线如图13所示。

图13 长行程油缸缩回全行程测试Fig.13 Full trip test when cylinder retracted

从测试结果可知,长行程油缸实际测试结果与仿真分析结果基本吻合,证明仿真建模和分析的正确性。差异的原因主要在于油源压力小、油缸缓冲行程长和活塞的实际摩擦力大,导致实测速度小于仿真值。从结果分析,长行程油缸缩回要达到与伸出相同速度,需增大比例阀开口度,必要时使用两个比例阀才能满足工艺设备的要求。

2 结束语

某厂273连轧管生产线投产的顶杆小车长行程油缸,在比例阀和油缸缓冲的共同作用下,速度、加速度能达到工艺要求,压力也在合理范围内,且能够实现准确停位。至投产以来,一直稳定生产,减少了生产辅助时间,提高了钢管生产节奏,满足穿孔机组产量的要求。