液压马达球铰副表面ZrO2涂层的摩擦学性能

寇保福,张登科,李振顺,张涨,李瑞清,刘冠臣

(太原科技大学机械工程学院,山西太原 030000)

0 前言

低速大扭矩液压马达中的曲轴连杆式液压马达,具有结构简单、工作可靠、成本低等优点,得到广泛的应用。在以往的研究中,由于柱塞和连杆直接参与高压油液的输送过程,一般将它们视为关键摩擦副[1]。围绕它们的动力学分析及热流固耦合润滑特性分析是过去研究者广泛关注的重点,且已取得丰硕的研究成果,对工程设计产生了显著的促进作用。然而,对于输送油液过程的球铰摩擦副[2],长期以来被视为辅助摩擦副部件,目前只有少量的受力分析计算和运动学被提及,鲜见深入的分析与讨论。球铰副是液压马达中一对关键的摩擦副[3],由柱塞球窝与连杆球头构成。该马达利用曲柄滑块机构原理,由连杆将作用于柱塞上的液压力转换为驱动曲轴转动的力矩,连杆一端与柱塞球窝铰接,另一端通过滑块与曲轴接触。这两对摩擦副均承受着很大的接触比压,同时又存在相对滑动,摩擦磨损严重[4],在使用中经常发生烧伤现象,是限制马达性能提高的主要因素。同时滑块底部一般设计成静压支撑方式,球铰副摩擦形成的力矩阻碍了连杆的自由摆动,导致滑块倾侧[5],容积效率降低甚至失效。因此该球铰副必然会加剧磨损以及机械效率的损失,并且对油膜厚度和倾侧产生很大的影响。虽然国内外很多学者曾对这个问题作过一定的研究,但是研究相对较少,且球铰副的摩擦磨损性能会制约液压马达的使用寿命和机械效率,一旦其发生破坏,便会引起较大的冲击及噪声,极易引起生产事故;同时,也会使柱塞球窝发生磨损,造成液压元件的破坏且发热,加剧磨损。鉴于以上实际工作状况,球铰副的润滑研究具有重要的工程意义[6]。

近代以来,陶瓷因其高强度、高韧性、良好的耐磨性、耐高温、耐腐蚀等特点,在航天、化工、生物医学等领域得到了广泛的应用[7-9]。周杰等人[10]通过研究不同陶瓷材料在海水环境下摩擦磨损,发现氧化锆陶瓷与17-4PH配对的摩擦副表现出最低的摩擦因数和磨损量,磨损后的表面粗糙度最低。更适合作为海水径向柱塞泵微型面接触的摩擦副材料;李然等人[11]通过研究纯水介质下的大流量柱塞泵技术,发现氧化锆陶瓷材料和氧化铝材料有着相同耐磨性,但氧化锆材料具有更优良的断裂韧性,更适合作为纯水介质下往复式柱塞泵的柱塞材料;谭业发等[12]通过研究氧化锆陶瓷在不同温度下摩擦磨损,发现氧化锆陶瓷在200 ℃下摩擦表面形成针(轴)状磨屑呈现“滚动轴承”效应,表现出最低的摩擦因数和磨损率;周泽华等[13]发现在水润滑下的氧化锆-氧化铝层状复合陶瓷涂层比干摩擦下有着更良好的润滑性。如果将陶瓷应用于液压马达的球铰副上,可以有效提高现有液压马达的机械效率和使用寿命。

作者在前人研究的基础上,对连杆球头采用大气等离子喷涂氧化锆涂层,采用球-盘式摩擦磨损试验方法模拟球铰副在液压马达中的运动,重点研究不同载荷和转速下氧化锆陶瓷球和304不锈钢块组成的球铰副摩擦因数和磨损体积变化,并且通过磨痕表面形貌分析其深度和宽度,从而找到合适的工况来减小低速液压马达中球铰副之间的摩擦磨损,为工程应用提供参考信息。

1 试验部分

1.1 液压马达球铰副工作原理及试验模型

液压系统的介质是液压油。很多液压阀芯都是球形的,如球阀、梭阀、单向阀等。液压马达是液压系统常用的压力源。图1介绍了低速液压马达的内部结构。其中球铰副是曲轴连杆液压马达中重要的传力副,球铰结构为面接触式,即连杆头与柱塞球窝相配合,容易造成润滑条件差、摩擦生成的热不易散失等,且球铰副之间的摩擦磨损是周期性的。

图1 低速液压马达的内部结构Fig.1 Internal structure of low speed hydraulic motor

为了研究低速液压马达的陶瓷连杆头与球窝组成的球铰副之间的摩擦磨损性能,将其简化为球块摩擦副。如图2所示:摩擦副由陶瓷的负载球体和固定的矩形钢块构成,试验中,它们始终浸泡在液压油中。

图2 模拟实际工况的试验模型Fig.2 Experiment model for simulating actual working condition

1.2 试验材料制备

采用在钢球表面镀上陶瓷层的方法制备了用于实验的陶瓷球。主要采用成熟的PVD磁控溅射镀膜技术,在钢球表面形成致密氧化锆涂层。相关设备如图3所示。

图3 磁控溅射镀膜设备Fig.3 Magnetron sputtering coating equipment

磁控溅射是一种物理气相沉积(PVD)技术。一般的溅射法可以用来制备金属、半导体、绝缘体等材料,具有设备简单、易于控制、镀膜面积大、附着力强等优点。磁控溅射通过在目标阴极表面引入磁场并利用磁场限制带电粒子来提高溅射速率。溅射镀膜是一种在真空中用带电粒子轰击目标表面,使轰击后的粒子沉积在基材上的技术。由于溅射原子与正离子交换动能后以数十电子伏能量溅射出来,因此溅射原子具有较高的能量,有利于提高原子在沉积过程中的扩散能力,提高沉积结构的密度,并使涂层与基材具有较强的附着力。

1.3 试验设备和参数

此次试验使用的仪器设备是美国的Rtec instruments生产的MFT-5000高集成多功能摩擦磨损试验机,如图4所示。试样包括两部分:下试样是304钢块,尺寸为φ50.8 mm×6 mm;上试样为氧化锆陶瓷球,直径为6 mm。试验开始前对试样进行预处理,打磨至粗糙度Ra=0.05 μm,随后用酒精进行超声清洗并擦干保存以便后续试验使用。试验施加的载荷分别是50、100、150 N(低速液压马达常用载荷),转速分别设置为50、100、150 r/min,旋转半径统一设定为17 mm,磨损时间为30 min,温度为室温,所有试验均重复3次,试验数据取平均值。由于球铰副是液压油通过连杆阻尼孔流出进行润滑,故试验使用液池,在液池中添加液压马达通用的液压油,使得试验过程中陶瓷球与不锈钢一直处于液压油中,以便于模拟液压马达中的球铰副在液压油中的摩擦磨损情况。

在摩擦磨损试验后,使用白光干涉三维表面轮廓仪对磨痕形貌及深度进行观测,以此来记录其磨损参数,方便后续试验数据计算。

2 结果与讨论

2.1 摩擦因数

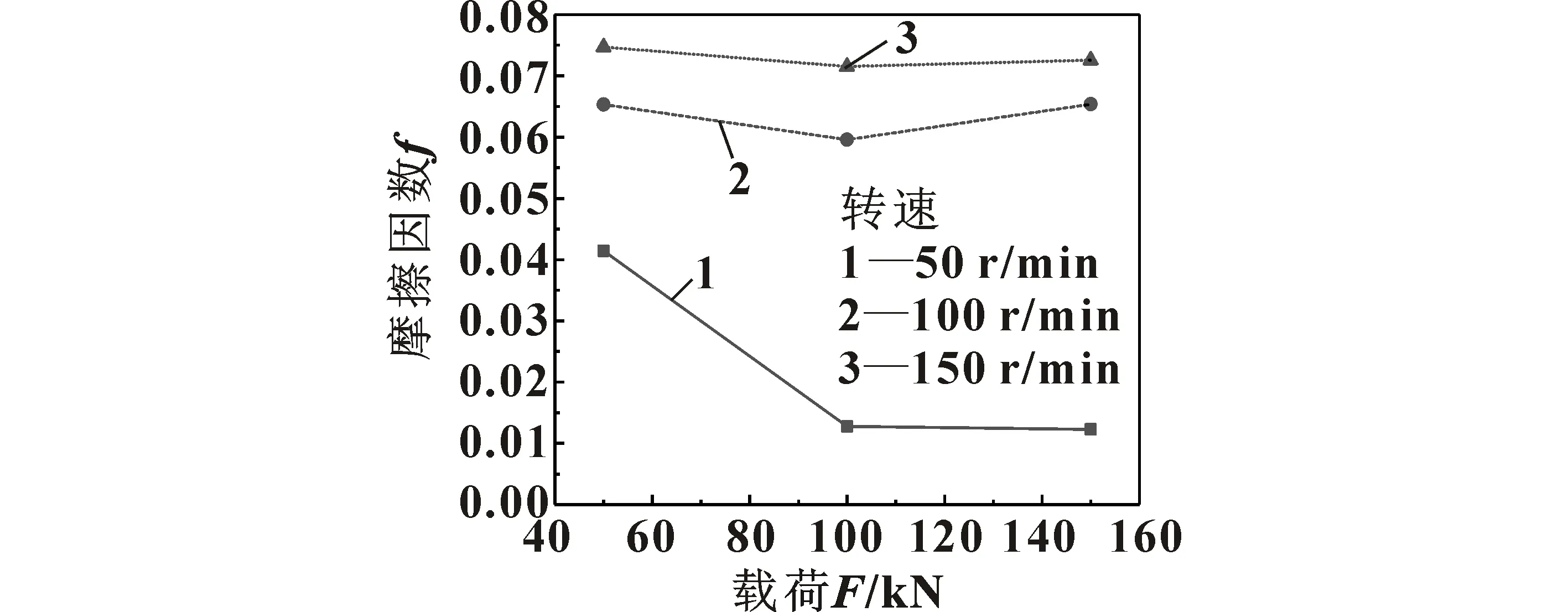

图5是不同载荷和转速下陶瓷和304钢组成的球铰副摩擦因数变化(取30 min内摩擦因数平均值来代表整个过程中的摩擦因数)。试验发现:相同转速下随着载荷的增加,摩擦因数先减小后增大,并且在100 r/min时的摩擦因数最小;相同载荷下随着转速的增加,摩擦因数逐渐增大。50 N时的载荷比较小,此条件下球铰副形成的润滑油膜没有被破坏,并且对球铰副起到了保护和润滑的作用,而液压马达中的实际工况中油膜都会受到破坏,因此不能采用50 N-100 r/min模拟实际工况;而100 N-100 r/min最接近实际工况,并且摩擦因数最小,为0.059 6。相同载荷下摩擦因数随转速的变化情况:当载荷100 N时,50 r/min下的摩擦因数为0.012 8,100 r/min下的摩擦因数为0.059 6,相比50 r/min时的摩擦因数增大了3.65倍,150 r/min下的摩擦因数为0.068 4,相比100 r/min时的摩擦因数只增大了15%,可以得出转速对摩擦因数的影响很显著,并且相同载荷下随着转速的增大,摩擦因数增大的幅度在减小,逐渐趋于稳定;载荷为150 N时,50 r/min下的摩擦因数为0.012 3,100 r/min下的摩擦因数为0.065 4,相比50 r/min时增大了4.32倍,150 r/min下的摩擦因数为0.072 6,相比100 r/min时的摩擦因数增大了11%,变化趋势与100 N时的结果相同。说明摩擦因数随着转速的增大而增大,并且会趋于稳定,因为转速的增大会破坏之前形成的润滑油膜,油膜被破坏后使得陶瓷与不锈钢直接接触,导致摩擦因数增大,而陶瓷具有耐磨等优点,所以摩擦因数逐渐趋于稳定。而在相同转速下摩擦因数随载荷的变化情况:当转速为100 r/min时,50 N下的摩擦因数为0.065 3,100 N时的摩擦因数为0.059 6,相比50 N时的摩擦因数减小了8.7%,150 N下的摩擦因数为0.065 4,相比100 N时的摩擦因数增大了9.7%;当转速为150 r/min时,50 N下的摩擦因数为0.074 7,100 N下的摩擦因数为0.068 4,相比50 N时的摩擦因数减小了8.4%,150 N时的摩擦因数为0.072 6,相比100 N时的摩擦因数增大了6.1%。说明随载荷增大,摩擦因数先减小后增大,但是从整体上比较,载荷对摩擦因数的影响很小。从图5可以看出:转速对摩擦因数的影响比较大。由此可知转速较大时也伴随着严重的能量流失和消耗,会使柱塞球窝与连杆球头之间的磨损增大,使得液压马达的寿命大大缩减,故考虑使用镀陶瓷的液压元件时,必须着重考虑转速的影响。

图5 不同载荷和转速下的摩擦因数Fig.5 Friction coefficient under different loads and speeds

2.2 磨损量

图6是陶瓷与不锈钢摩擦磨损后磨痕的二维和三维形貌,将二维磨痕形貌利用Gwyddion软件绘制磨痕的轮廓曲线,继而通过曲线测量出磨痕的宽度和深度,并以此来计算磨痕的磨损量。图6(a)是磨痕二维形貌图,图6(c)是与之对应的三维形貌(只列举了一部分磨痕)。图7是不同工况下陶瓷与不锈钢摩擦磨损后磨痕的轮廓曲线,为了方便计算和比较,可将磨痕近似为半圆柱体。表1是球铰副在不同载荷和转速下的磨损量。经过对比发现,磨痕的深度和宽度随着转速和载荷的增加都逐渐增大,其中磨损量最小的是50 N-50 r/min和100 N-50 r/min。50 N-50 r/min下的磨损深度约为6.1 μm,宽度为0.283 mm; 100 N-50 r/min下的磨损深度为8.93 μm,宽度约为0.576 mm,二者磨损相差0.365 mm3,由于50 N载荷较小,所以选择100 N-50 r/min作为理想工况,也是磨损最小的。150 N-50 r/min下钢块的磨损深度和宽度分别为13.07 μm和0.673 mm,50 N-100 r/min、50 N-150 r/min、100 N-100 r/min与150 N-100 r/min这4种工况下磨损量相差不多;而磨损最严重的是150 N-150 r/min下工况,其磨损深度最大为26.53 μm,宽度大约为1.739 mm,总磨损量约为3.392 mm3。结果发现:随着载荷和转速的增大,球铰副中不锈钢表面磨损情况也随之增大,50 r/min下不同载荷的磨损量远低于100、150 r/min转速下最低载荷的磨损量,说明陶瓷与钢组成的球铰副在液压油中的摩擦磨损主要受转速的影响,且转速对摩擦因数和磨损量的影响都远大于载荷的影响。由于在表面镀陶瓷,使得载荷对球铰副摩擦磨损影响减小,只受到转速的影响,可以在较低的转速下增加载荷,这样不仅提高了球铰副的寿命,也能提供液压马达需要的载荷,满足不同工况的需求。

图6 磨痕的二维和三维形貌

从图5中得出100 N-100 r/min的工况下的摩擦因数最小,但是通过观察磨痕轮廓和磨损量柱状图,发现100 N-50 r/min的磨损量最小,并且与150 N-50 r/min的工况下磨损量对比,减小了89%。综合摩擦因数和磨损量,主要考虑转速的影响,所以选择100 N-50 r/min作为球铰副的理想工况。

图7 磨痕的轮廓曲线Fig.7 Contour curves of wear mark:(a)50 N-50 r/min; (b)100 N-50 r/min;(c)150 N-50 r/min; (d)50 N-100 r/min;(e)100 N-100 r/min; (f)150 N-100 r/min;(g)50 N-150 r/min; (h)100 N-150 r/min;(i)150 N-150 r/min

表1 不同载荷和转速下的磨损量Tab.1 Wear amount under different loads and speeds

此外,图7是不同条件下钢块表面磨痕表面形貌。可以发现:在较低载荷和速度下,磨痕底部较为光滑,磨痕两侧有磨屑积留和较浅犁痕,这说明此时的陶瓷和钢的磨损机制主要为微犁削和塑性变形;随着滑动速度不断增大,磨痕两侧逐渐光滑,犁痕逐渐变浅,这是由于随着速度增大,摩擦面易形成流体动力润滑,使得摩擦接触面的犁沟在摩擦过程中变浅;当载荷不断增大时,磨痕内部遍布大量犁痕,如150 N载荷下,这说明此时的磨损机制主要为磨粒磨损和犁削。这是由于随着载荷的增大,过高的接触压力导致摩擦接触面磨损量增大,磨屑大量生成。而磨屑在摩擦磨损中被不断挤压崩碎,以致磨屑未排布在磨痕边缘。同时部分磨屑积留磨痕底部,会随着陶瓷球一起滑动,导致摩擦接触面润滑油膜的破坏和磨痕内部遍布犁沟,增大了磨损量。

3 结论

(1)研究发现载荷和转速都会影响ZrO2陶瓷与304钢组成的球铰副之间的摩擦因数和磨损量,但球铰副在液压马达中受转速的影响远超于载荷。综合以上,在较低载荷和转速下,ZrO2陶瓷与304钢组成的球铰副减摩抗磨效果最好,并且载荷为100 N和转速50 r/min工况下,摩擦因数达到最优。在此工况下,可以有效提高球铰副以及液压元件寿命,并且液压马达的工作效率也有提高。

(2)随着载荷增大,球与盘组成的球铰副的摩擦因数先减小后增大并趋于稳定。载荷为100 N时摩擦因数最小,载荷从50 N变化到100 N时,摩擦因数降低了9%;随着转速增大,球与盘组成的球铰副的摩擦因数逐渐增大,并且转速为50 r/min时摩擦因数最小。当转速从50 r/min增大到150 r/min时,摩擦因数增大了4倍多。二者增减的幅度可以看出转速的影响更显著。

(3)磨损体积随着载荷和转速的增加而增大。50 N-50 r/min时的磨损体积最小,为0.184 mm3,150 N-50 r/min时的磨损体积为0.940 mm3,相比50N时增大了4.11倍; 50 N-150 r/min时的磨损体积为0.903 mm3,与50 r/min相比增大了近4倍。