国内外管道在线焊接安全技术条件对标研究

蔡亮

中航油京津冀物流有限公司(天津 300300)

十四五期间我国长输管道仍处于快速发展阶段,管道安全是国家社会关注的焦点问题[1]。由于制造施工缺陷、腐蚀和第三方活动,管道发生泄漏事故需进行修复换管[2]。焊接是管体缺陷修复和换管抢修的关键程序,传统的停输抢修方式需要管道降压、停输、放空、置换等,造成经济损失且污染环境[3]。在线焊接是一种高效、经济的修复方法,具有保证管道运行连续性、修复时间效率高等优点,是管道抢修技术的发展方向[4]。管道在线焊接存在管壁烧穿和氢致裂纹的风险[5],X80钢级对焊接热应力更敏感,管道设计压力等级提高对在线焊接技术提出更高要求[6]。美国、俄罗斯在高寒区管道低温焊接和在线焊接方面技术成熟,值得研究借鉴[7]。针对管道在线焊接的安全技术条件,包括环境条件、风速、湿度、安全压力和介质流速,开展国内外标准对标分析,并调研了国外石油公司管道在线焊接的推荐做法和先进经验,最后提出了管道在线焊接技术改进建议和措施。

1 国内外焊接技术标准

研究涵盖管道焊接标准包括国家标准GB 50369—2014《油气长输管道工程施工及验收规范》、GB/T 31032—2014《钢质管道焊接及验收》(采标API Std 1104—2010);中石油标准Q/SY GD 1037—2014《油气管道维抢修技术及抢修设备机具手册》。

管道焊接国外标准包括美国标准API RP2201—2020《石油与石化行业热开孔作业安全规范》、ASME B31.8—2018《气体输送和配送管道系统》;俄罗斯标准РД153-112-014—1997《石油产品干线输送管道事故和故障处理规程》、РД558—1997《天然气管道修理恢复作业的焊管工艺指导性文件》、СТОГазпром2-3.5-454—2010《天然气主干道使用规则》。

2 焊接环境条件

2.1 焊接环境条件国内外标准对比分析

1)国内标准方面。①GB 50369—2014规定在下列任何一种环境中,如未采取有效防护措施不得进行焊接:雨天或雪天;大气相对湿度超过90%;低氢型焊条电弧焊,风速大于5 m/s;酸性焊条电弧焊,风速大于8 m/s;自保护药芯焊丝半自动焊,风速大于8 m/s;气体保护焊,风速大于2 m/s。②GB/T 31032—2014规定当恶劣气候条件影响焊接质量时,应停止焊接。恶劣气候条件包括(但不限于)大气潮湿、风沙或大风。如有条件,可使用防风棚焊接。③Q/SY GD 1037—2014规定环境温度<0℃,环境湿度>90%RH,环境风速>5 m/s,雨雪天气,若无有效防护措施,不得进行焊接作业。

2)国外标准方面。①美国标准API RP2201—2020规定当大气温度低于-45℃,除非采取特殊应对措施,例如提供临时防风帐篷、小型加热器等,否则不应进行管道在线焊接。②俄罗斯标准РД153-112-014—1997规定石油产品干线输送管道允许在环境温度-40℃以上进行焊接维修,应采取以下防护措施:焊接场所应防风防雪;彻底清除组对管件端部的积雪和残液,避免热蒸汽进入焊接电弧区;组对应满足最小间隙要求,使焊缝根部焊透,避免产生内应力。③俄罗斯标准РД558—1997规定在露天场地进行作业,焊接位置应进行保护,避免风、大气降水和污染物进入。冬季条件下,为了保持作业区必要的环境温度,应使用临时可采暖掩蔽所(小型房间、防风棚、帐篷)。

国内标准规定管道最低焊接温度为0℃,一般施工环境温度低于-5℃禁止施焊,环境温度在-5~5℃通常做法是将预热温度提高20~30℃,焊后用石棉被覆盖焊道[8]。国外管道低温焊接温度最低可达-40~-45℃。尽管国外标准发布时间在20世纪90年代,仍表明国外管道低温焊接技术已非常成熟[9-10]。相比国内标准严格限定焊接作业温度、湿度和风速条件的做法,国外标准则通过配备防护措施和严格控制焊接参数,在高寒区长输管道施工普遍采用低温焊接技术。

2.2 焊接环境条件国内外石油公司推荐做法

调研中石油管道在线焊接的环境要求是大气相对湿度小于90%;环境温度高于5℃;低氢型焊条电弧焊,风速小于5 m/s;自保护药芯焊丝半自动焊,风速小于8 m/s;熔化极气保护电弧焊,风速小于2 m/s。

国际能源公司Xodus Group对在线焊接的环境温度、空气湿度以及风速规定如下:①相对空气湿度。如果焊条保存条件良好,对空气湿度没有特殊要求。②环境温度。只要预热温度达到要求,对环境温度没有特殊要求。③采用低氢手工电弧焊(SMAW),风速不超过5 m/s;在不合理风速条件下,低氢焊条会出现气孔,为了防止产生焊接缺陷,推荐使用焊接帐篷抵御风速的影响[11],如图1所示。

巴西国家石油公司Petrobras管道在线焊接也未考虑相对湿度的影响,认为当大气温度低于露点温度在管道表面形成水珠时,可通过对管道焊接区域采取预热措施消除水蒸气的影响。当环境温度低于-45℃时,不能进行在线焊接。推荐使用防风帐篷抵御风速对在线焊接的影响。

图1 Xodus Group公司焊接防风帐篷

英国Petrofac石油公司也认为空气湿度和环境温度对管道在线焊接影响不大,指出只要保证焊接前预热满足要求,即可防止空气湿度过高对于焊接的影响。针对低氢手工电弧焊(SMAW)的风速条件,根据施工经验,风速条件应不高于1.4 m/s,防止低氢手工电弧焊过程产生气孔导致焊接不合格。GMAW(熔化极气体保护焊)或FCAW(药芯焊丝电弧焊)则通过焊接帐篷抵御风速的影响。

俄罗斯Petrofac石油公司和Gazprom公司工程中心实现环境温度在-40℃及以上温度时进行在线焊接,推荐采用防风防雨的帆布棚消除风速对在线焊接的影响,采取预热措施保证环境温度满足焊接要求。当风速超过10 m/s时或下雪时,必须使用防风防雨帐篷。

Shell公司规定在风速小于8 m/s时不需要采取焊接保护措施。若环境温度低于露点温度,可以对管道焊接区域进行预热处理。若空气湿度较高,可以将焊条存放在专用干燥保温箱中。

国外石油公司管道焊接对湿度和温度没有特殊要求,只要焊条保存条件良好、预热温度达到要求,即可进行焊接作业。在较高风速条件下(8~10 m/s)推荐采用防风防雨帐篷保证焊接环境条件,实际上对于焊接环境条件要求更严格。例如英国Petrofac石油公司手工电弧焊风速要求不超过1.4 m/s,远高于国内标准规定值5 m/s,实质上是采用室内焊接方式替代露天焊接方式,以保证良好的施工环境条件。

3 在线焊接管道安全压力

3.1 在线焊接管道安全压力国内外标准对比分析

中石油标准Q/SY GD 1037—2014规定原油管道在线焊接,焊接处管内压力宜小于管道允许工作压力的0.5倍,且原油充满管道;天然气或者成品油管道在线焊接,焊接处管内压力宜小于管道允许工作压力的0.4倍,且成品油充满管道。上述原则对于大多数情形较为保守[12],如在线焊接管道压力不满足上述要求,应按照下式确定管道焊接压力,并进行风险评估。

式中:P为在线焊接管道压力,MPa;σs为管材最小屈服强度,MPa;t为焊接处管道壁厚,mm;c为因焊接引起的壁厚修正值,一般取值2.4 mm;D为管外径,mm;F为安全系数,原油成品油管道取值0.6,天然气管道取值0.5。

美国标准ASME B31.8—2018规定对接环焊缝存在不可接受缺陷,应在停输情况下进行焊接维修。环焊缝缺陷在线焊接的条件是焊接处未发生泄漏且管道应降压运行,降压幅度为管材最小屈服强度(SMYS)产生环向应力的20%,且保证管道缺陷打磨后管壁厚度仍大于3.2 mm。

俄罗斯标准СТОГазпром2-3.5-454—2010规定:如管体存在非穿透性腐蚀缺陷或其他损伤,皱褶、机械损伤深度小于管壁厚度30%,天然气管道在线焊接的运行压力不低于管段规定工作压力的30%;如管体存在裂纹缺陷、穿透性腐蚀缺陷,皱褶、机械损伤深度大于管壁厚度30%,天然气管道焊接维修应降至大气压力(停输维修)。

可以看出,针对在线焊接管道安全压力,国内标准较为保守。以天然气管道为例,国内标准为管道运行压力的0.4倍,美国为0.8倍,俄罗斯为0.7倍。

3.2 在线焊接管道安全压力国内外石油公司推荐做法

调研中石油做法是管道腐蚀泄漏需要执行停输之后再进行维修,天然气和成品油管道在线焊接要求是焊接处管内压力宜小于该处管道允许工作压力的0.4倍。

国际能源公司Xodus Group公司做法是管道发生泄漏事故执行停输。在线焊接时管道运行压力相比正常运行状态需要降压50%。

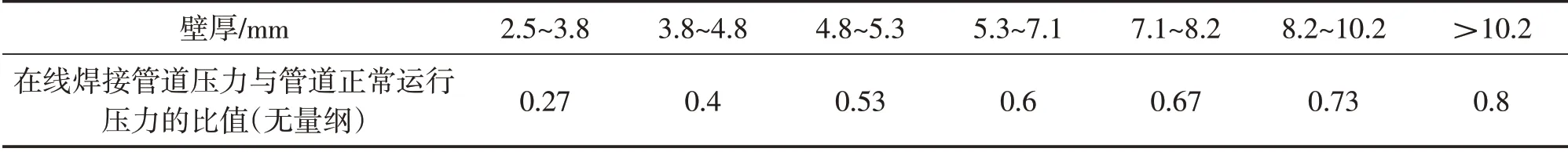

美国Kinder Morgan公司在评估在役管道焊接安全性时主要考虑管道壁厚值,如果管道壁厚小于2.5 mm,通常会对缺陷管道进行停输换管,而不会对管道进行焊接维修。管道壁厚大于2.5 mm进行在线焊接时,根据管壁厚度确定管道降压程度。美国Kinder Morgan公司在线焊接管道运行压力见表1。

表1 美国Kinder Morgan公司在线焊接的管道运行压力

巴西国家石油公司Petrobras规定满足以下条件,可以在不降压的情形下对管道进行在线焊接:管道无泄漏,管道壁厚没有发生明显的减损;管道预热温度在可控范围内,保证在焊接过程中不会发生管道烧穿;管道缺陷区域实时进行超声监控;通过打磨抛光不能消除管道缺陷。如不能满足上述条件,则需要在降压的情况下进行在线焊接,降压幅度为管材最小屈服强度(SMYS)产生环向应力的20%,且保证管道缺陷打磨后管壁厚度仍大于3.2 mm。

英国Petrofac石油公司认为如果管壁厚度大于6 mm,并且能对管道焊接参数进行实时控制,包括管道预热温度、中间焊道温度、焊接电流以及焊后热处理等,则可以进行管道在线焊接。管道在线焊接的运行压力需根据以下几类因素确定:管壁厚度、焊接电流、焊接工人的技术熟练程度以及焊接流程等。

俄罗斯Gazprom公司针对缺陷管道进行在线焊接时,参照СТОГазпром2-3.5-454—2010《天然气主干道使用规则》执行管道降压程度。根据管道损坏程度确定焊接时的降压幅度。挖掘绝缘损坏的天然气管道地段前,其内压力应降低不少于10%。当腐蚀损坏(根据管道内部探伤结果)未达到管壁厚度的30%时,压力应降低至最大工作压力的30%。当腐蚀损坏超过管壁厚度30%时,应该对天然气管道进行停输。

可以看出,国外石油公司对管道在线焊接要求更宽松,在不发生泄漏、腐蚀深度不超过壁厚30%、严格监控焊接参数条件下,可以进行管道在线焊接。国外石油公司规定的管道在线焊接安全压力等级也高于国内管道企业规定值,一般仅需降低运行压力的20%~30%左右[13],而国内管道企业则需降低运行压力的50%左右。

4 在线焊接管道安全流速

4.1 在线焊接管道安全流速国内外标准对比分析

中石油标准Q/SY GD 1037—2014规定封堵管件焊接时,管道内液体流速不大于5 m/s,气体流速不大于10 m/s。调研国内在役管道焊接管内介质流速推荐值,液体流速不大于2 m/s,气体流速不大于7 m/s。二者存在差异原因在于,标准规定值从限制焊接热输入角度考虑。为保证管道运行安全和在线焊接施工安全,施工前调整管道运行参数,实行降压降量运行。为保证输送含蜡原油管道不发生初凝事故,在线焊接时间在12 h左右,降压降量输送对管道输量及经济效益影响很小。

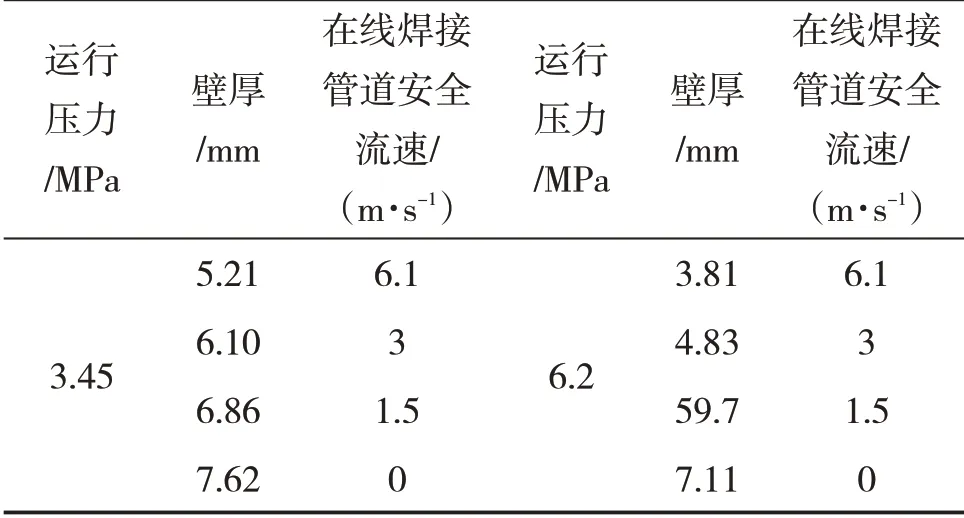

美国标准API RP2201—2020规定针对壁厚大于12.7 mm的管道在线焊接,流速对冷却速率的影响和烧穿的风险是可以忽略的。美国标准ASME B31.8—2018针对腐蚀程度较轻的管道缺陷区域,可使用低氢焊条进行填充焊修复,管道运行压力越高、介质流速越快,管道焊接区域发生烧穿的概率越小。表2给出了在焊接工艺参数下(焊接电流100 A、电压20 V),不同壁厚对应的介质安全流速。

表2 典型工况下在线焊接管道安全流速

针对在线焊接管道安全流速,国内标准对于所有等级管道执行统一性要求。美国标准针对大口径管道在线焊接,介质流速未做要求;小管径管道在线焊接则规定了介质流速要求。可见美国标准理念更为合理。

4.2 在线焊接管道安全流速国内外石油公司推荐做法

调研中石油封堵管件焊接时参照执行Q/SY GD 1037—2014,管道内液体流速不应大于5 m/s,气体流速不应大于10 m/s。

巴西国家石油公司Petrobras在线焊接确定管输介质最小流速,主要考虑其对管壁烧穿和产生氢致裂纹的风险。针对壁厚在6.4~12.7 mm的管道,流速过快会增加焊接冷却速率,容易形成淬硬的热影响区。针对厚度大于12.7 mm的管道,介质流速对于焊接冷却速率和烧穿风险的影响可以忽略。

英国Petrofac石油公司在线焊接没有最大介质流速限制。相对流速过高可能产生的应力集中和焊缝变硬的风险,指出更应关注预热过程、焊道间温度等工艺参数,是否采用精准电加热和回火焊工艺,以及焊接后热处理等方法以降低热影响区的硬度。

俄罗斯Petrofac石油公司在线焊接管道内液体流速3 m/s,天然气流速不超过1 m/s。俄罗斯Gazprom公司根据管道类型、强度和壁厚,介质的最大速度标准有所区别。对于管道内液体流速不超过5 m/s,对于天然气流速不超过2 m/s。

可见,针对在线焊接管道安全流速,国外石油公司要求较为宽松,特别是大口径管道不考虑介质流速的影响。在中小管径管道方面,相对国内标准严格限定介质流速的做法,国外标准侧重于通过焊接前预热、焊接后热处理以及严格监控焊道温度等方法,避免形成热影响区淬硬组织。限定管道安全流速属于被动防御方式,国外石油公司做法更为合理。

5 结论及建议

在线焊接是管道维抢修技术的发展趋势,为保证管道焊接质量,应充分借鉴国外标准规范和工程实践经验,制定科学、合理的焊接参数,严格过程监控技术。为进一步提高我国管道在线焊接技术水平,建议如下:

1)普通管道在线焊接执行现行标准中焊接温度、湿度和风速的要求,制定高寒区管道低温焊接技术规范,包括焊接参数和防护措施等。

2)研制适用于高风速条件和低温环境的防风防雨专用焊接帐篷。

3)针对X80高钢级管道,在不发生泄漏、腐蚀深度不超过壁厚30%、严格监控焊接参数条件下,即可进行管道在线焊接;焊接前管道降低运行压力20%~30%。

4)针对X80高钢级管道在线焊接可不考虑管道流速影响。通过焊接前预热、焊接后热处理以及严格监控焊道温度等方法,避免形成热影响区淬硬组织。

5)管道在线焊接技术研究重点是输送介质和管壁在高温高压条件下的物理化学反应,包括介质放热、管壁渗碳、渗氢和应力腐蚀机理问题。X80钢级管道焊接接头应力评估和疲劳失效问题也应引起重视。

6)管道在线焊接存在很多不可预见因素,除制定科学、合理的焊接工艺规程外,还应建立完善的焊接管理体系,确保焊接作业安全高效进行。