径流式氨水混合工质透平热力设计和数值模拟

程梓洋, 王建永, 肖 波, 曹 越, 吴 闯, 王江峰

(1.西安交通大学 叶轮机械研究所,西安 710049;2.国电汉川发电有限公司,湖北汉川 431614;3.东南大学 能源与环境学院,南京 211189;4.重庆大学 能源与动力工程学院,重庆 400044)

Kalina循环利用氨水混合工质在两相区的温度滑移特性,获得热源和工质良好的热匹配性,显著提高了热力循环性能。该循环可实现低品位热源高效转换,因而被广泛应用于地热发电、工业余热回收、太阳能热电、内燃机余热利用、舰船动力、海洋热能发电和核能发电等方面[1]。国内外学者根据多种评价指标对Kalina循环系统开展了广泛的研究,如热力学分析优化[2]、经济性分析优化[2]、变工况分析优化[3]及动态特性分析[1]等。

但目前,相关研究主要集中在对Kalina循环热力系统的分析优化方面,关于其氨水混合工质透平设计的公开文献较少,仅Du等[3]对此进行了简化的一维设计,用于系统的变工况分析。在相似研究方面,Xia等[4]对用于有机朗肯循环的非共沸混合工质向心透平进行了热力设计,并将所得热力参数与三维数值模拟结果进行对比,两者误差小于5%,说明热力设计可用于有机朗肯循环的径流式非共沸混合工质向心透平性能估算。Wang等[5]也对用于有机朗肯循环的非共沸混合工质向心透平开展了初步设计和数值分析,结果表明,基于初步设计和数值模拟的性能预测方法可应用于未来使用非共沸混合物流体的径流式透平的优化设计。针对有机朗肯循环的非共沸混合工质透平的数值模拟,Gad-el-Hak等[6]提出了工质组合的建议。韩中合等[7]采用一维方法设计有机工质向心透平,通过三维模拟分析了透平变工况性能。Alshammari等[8]设计并分析了用于回收重型柴油机余热的有机朗肯循环的径流式透平,使整个系统的热效率达到74.4%。

氨水混合工质透平是Kalina循环系统的核心部件,透平性能直接影响整个系统的效率,少量且简化的基础研究无法满足系统对氨水混合工质透平的要求。随着Kalina循环的逐渐推广,对氨水混合工质透平技术的要求也随之提高。笔者对氨水混合工质透平开展热力设计和数值模拟,建立氨水混合工质的热力学一维模型及计算流体力学三维模型,并对比了2种模型的结果参数。

1 氨水混合工质透平选型及热力过程

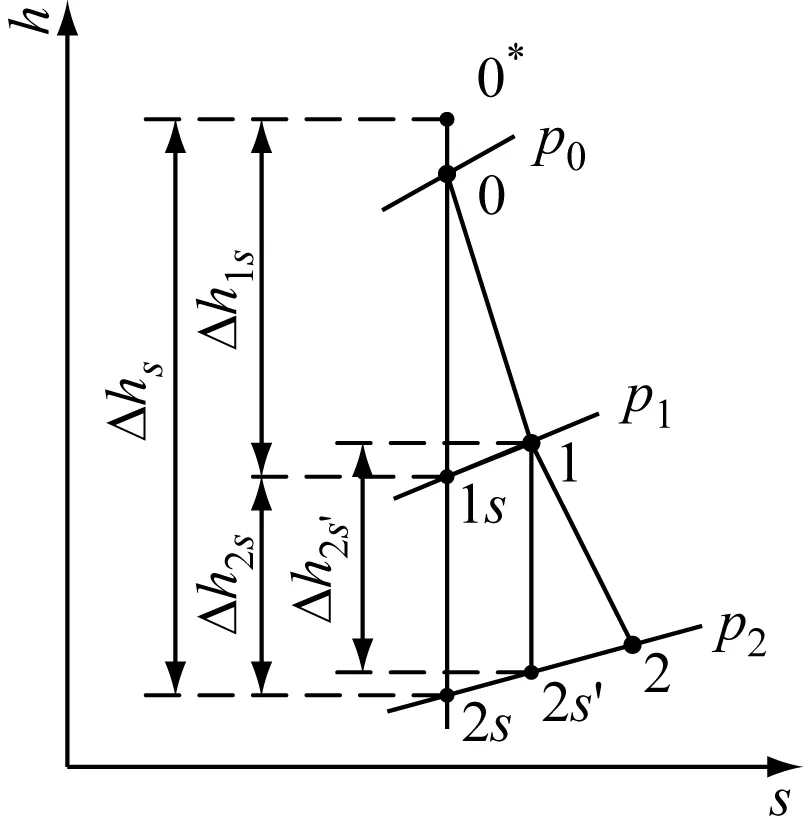

Kalina循环普遍应用于回收工业余热或地热源等热流量较小的热源,径流式透平结构简单紧凑、气动性能要求低、制造工艺简单、造价低廉,在工质流量较小的情况下仍可获得较高效率,适用于小流量、大焓降及高膨胀比的工况,因此常被用于工业余热回收。径流式透平子午面图和主视图如图1所示。径流式透平的膨胀过程焓熵(h-s)如图2(a)所示。其中,h为该点的焓,kJ/kg;Δh为两点间的焓降,kJ/kg;s为该点的熵,kJ/(kg·K);0点、1点和2点分别表示静叶进口、静叶出口和动叶出口的状态点,0*点为0点的等熵滞止点,1s、2s分别为过p1、p2的等压线与过0点的等熵线交点,2s′为过p1的等压线与过1点的等熵线交点。图2(b)为动叶进出口速度三角形的示意图。其中,c1和c2分别为动叶进出口的绝对气流速度,m/s;w1和w2分别为动叶进出口的相对气流速度,m/s;u1和u2分别为动叶进出口的圆周速度,m/s;α1和α2分别为动叶进出口的绝对气流角,(°);β1和β2分别为动叶进出口的相对气流角,(°)。

(a) 子午面图

(a) 焓熵图

2 热力设计数学模型及验证

2.1 热力设计模型

为了方便进行透平内部流动初始设计分析,将透平内部的复杂流动简化为绝热无黏的一维稳定流动。该热力设计模型参考文献[3]和文献[4],按顺序计算静叶中工质流动参数、动叶中工质流动参数、静叶和动叶基本尺寸、考虑动叶内部损失时动叶出口实际状态以及透平等熵效率和转速5个部分。笔者仅列出考虑动叶内部损失时动叶出口实际状态以及透平等熵效率和转速部分,其余模型可以参考文献[3]。

2.1.1 考虑动叶内部损失时动叶出口的实际状态

动叶中存在轮背摩擦损失和内泄漏损失,这2种损失均会以热量的形式从外界加入到动叶流道的气流中,从而影响其流动过程。因此,动叶的相对运动能量方程应加入这2项外加热量。

轮背摩擦损失qB为:

(1)

(2)

式中:K为叶轮型式的系数,对于半开式叶轮,K=4;ρ1为动叶进口气流密度,kg/m3;D1为动叶进口直径,m;qm为工质质量流量,kg/s;ζf为轮背摩擦因数;Re为雷诺数。

内泄漏损失qL为:

(3)

式中:Δhs为透平总的理想焓降,kJ/kg;δ/lm为动叶相对轴向间隙,m;qN为静叶能量损失,kJ/kg;qR为动叶能量损失,kJ/kg。

加入上述2项热量后的动叶相对运动能量方程为:

(4)

式中:w2s′为考虑动叶内部损失时动叶出口的理想相对气流速度,m/s。

考虑动叶内部损失时,动叶出口的实际相对气流速度w2′为:

(5)

式中:ψ为动叶速度系数。

2.1.2 效率和转速

透平通流部分焓降等熵效率ηtb为:

(6)

转速nr为:

(7)

2.2 热力设计模型验证

采用该径流式透平热力设计模型,按照与文献[3]相同的工况进行一维热力设计,详细对比结果如表1所示。由表1可知,透平静叶进口直径、静叶出口直径、静叶叶高、动叶进口直径、动叶出口外径、动叶出口内径和透平等熵效率的相对误差分别为0.34%、0.20%、3.12%、0.22%、0.30%、0%和0.01%,相对误差均小于4%。

表1 径流式氨水混合工质透平热力设计模型验证

3 热力设计结果

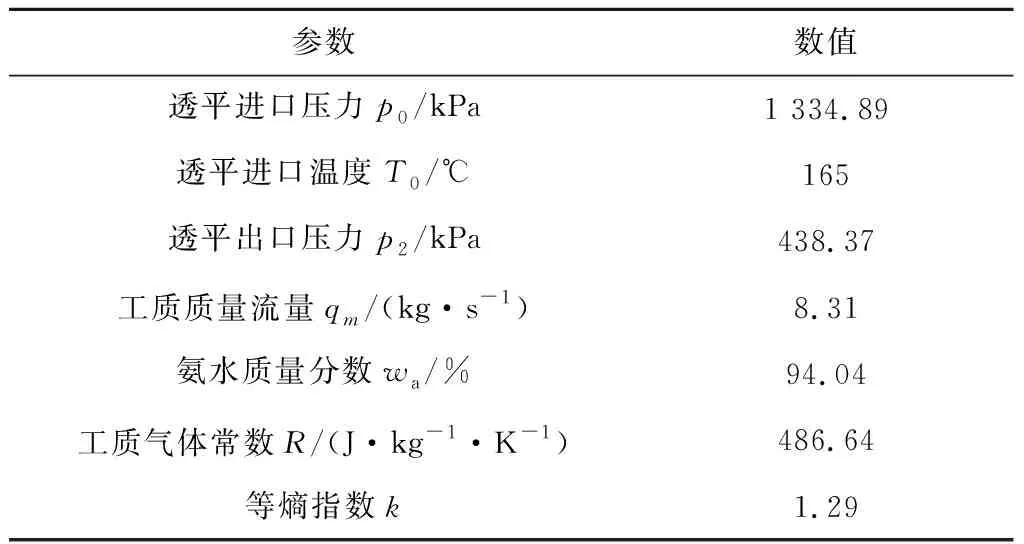

径流式氨水混合工质透平热力设计原始条件见表2,设计参数见表3,一维设计参数见表4。

表2 径流式氨水混合工质透平热力设计原始条件

表3 径流式氨水混合工质透平热力设计参数

表4 径流式氨水混合工质透平一维设计参数结果

4 数值模拟

4.1 三维建模

根据透平一维设计参数结果,对透平进行三维建模。按照全周进气方式,使用BladeGen设计工具生成静叶叶片和动叶叶片的三维模型,分别如图3和图4所示。

(a) 单个叶片

使用TurboGrid网格划分软件分别对静叶和动叶流道进行网格划分,如图5和图6所示。透平网格无关性验证结果如图7所示。由图7可知,当网格数大于40万时,透平等熵效率基本保持不变。因此,本文中单个流道的网格数控制在50万左右。

(a) 单个流道

(a) 单个流道

4.2 数值模拟方法

将静叶和动叶的网格导入到ANSYS CFX软件中,选择Turbo model模式,按照径流式透平类型设置流体域及相关参数。控制方程选择总能量方程(total energy),湍流模型选择k-ε模型,工质方程选择R-K真实气体方程,氨水混合工质按照氨质量分数94.04%设定,进口边界给定质量流量8.31 kg/s、总温165 ℃,出口边界给定出口压力438.37 kPa,透平壁面区域设置为绝热无滑移边界条件,采用旋转坐标系方法模拟动叶与静叶的相对运动,转速为22 057 r/min。静叶出口与动叶进口为动静交界面,采用冻结转子(frozen rotor)的方式实现数据传输。

图7 网格无关性验证结果

4.3 方法验证

按照与文献[4]相同的工况进行数值模拟,对比计算结果发现,透平进口压力、出口温度、输出功率和等熵效率的相对误差分别为0.96%、0.45%、2.59%和1.02%,相对误差均小于3%。详细结果如表5所示。

表5 径流式混合工质透平数值模拟方法验证

5 数值模拟结果与分析

径流式氨水混合工质透平热力设计与数值模拟结果的对比如表6所示。由表6可知,数值模拟结果与热力设计结果基本一致。透平进口压力、出口温度、输出功率和等熵效率的相对误差分别为4.39%、1.63%、4.80%和4.82%,相对误差均在5%以内,说明径流式氨水混合工质透平的性能可以通过热力设计模型估算,有助于大幅降低计算成本。

表6 径流式氨水混合工质透平热力设计与数值模拟结果的对比

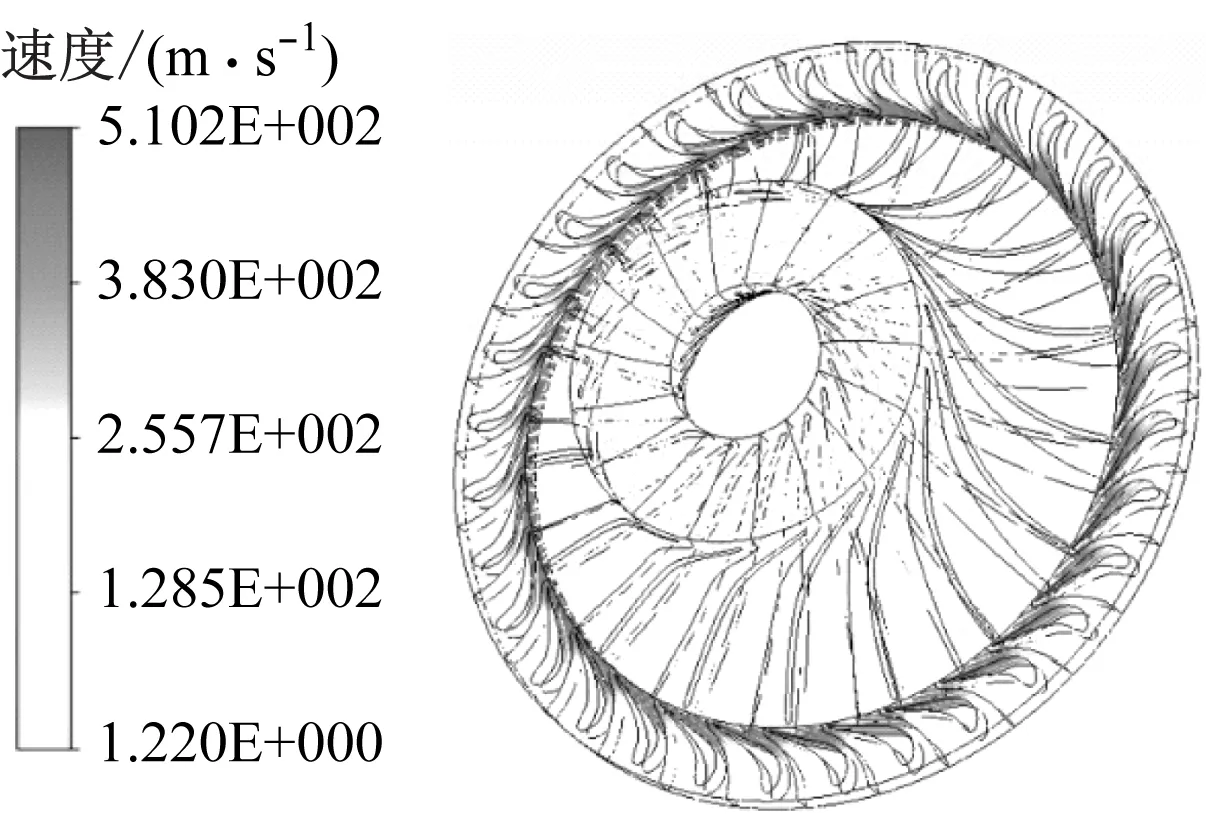

径流式氨水混合工质透平数值模拟所得速度和马赫数(Ma)分布分别如图8和图9所示,流道中线处速度随流域相对位置的变化如图10所示。由图8可知,气流在静叶中膨胀加速,速度最高可达503 m/s,且气流加速主要集中在静叶后半段。气流进入动叶继续膨胀,但速度显著降低,说明气流的大部分动能已转化为动叶的机械能。动叶进口处的气流近似垂直进入动叶,在动叶中均匀膨胀,无明显旋涡形成,说明气流在动叶中的流线较为平滑。也可能由于此静叶栅型线变化平稳、转折角不大,气流在流道内的流动方向无明显变化,抑制了旋涡的形成。气流的马赫数与气流速度相对应,在静叶中逐渐增大,最高达到1.29;气流进入动叶时马赫数先迅速降低,再随气流行进而缓慢降低。

图8 径流式氨水混合工质透平速度分布

图9 径流式氨水混合工质透平马赫数分布

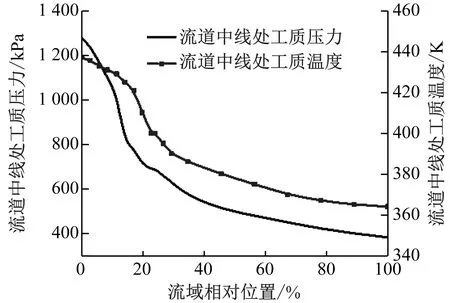

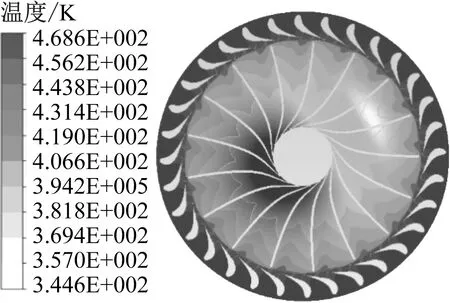

径流式氨水混合工质透平数值模拟所得压力及温度分布如图11和图12所示。由图11和图12可知,从静叶进口到静叶喉部前段,气流的压力和温度缓慢均匀降低;但在静叶喉部位置附近开始迅速下降,说明气流的内能向动能转化主要发生在该部位。流道中线处压力和温度随流域相对位置的变化如图13所示。气流进入动叶后,压力降低主要集中在流道前50%的流域内,后50%流域内的压力和温度下降缓慢,说明工质在动叶中的膨胀和做功主要集中在动叶叶片前段。

图10 流道中线处速度随流域相对位置的变化

图11 径流式氨水混合工质透平压力分布

图12 径流式氨水混合工质透平温度分布

径流式氨水混合工质透平轮毂面和轮盖面的压力和温度分布如图14~图17所示。工质压力在静叶中从1 300 kPa降至700 kPa左右,然后继续在动叶中膨胀。在轮盖面动叶进口处,由于叶片的阻挡,工质流动在导缘附近产生局部低压区,但该低压区面积小,对工质流动基本无影响,轮毂面动叶进口处的导缘附近无低压区产生。动叶叶片压力面与吸力面的压力分布均匀,在同一相对叶高处,压力面至吸力面的工质压力逐渐降低。工质温度在静叶前段均匀降低,在静叶喉部附近由于速度变化剧烈而产生较大波动,在喉部到静叶出口处形成局部低温区,从动叶进口到动叶出口呈波浪形逐级递减。

图13 流道中线处压力和温度随流域相对位置的变化

图14 径流式氨水混合工质透平轮毂面的压力分布

图15 径流式氨水混合工质透平轮毂面的温度分布

图16 径流式氨水混合工质透平轮盖面的压力分布

6 结 论

(1) 建立了径流式氨水混合工质透平的热力学一维模型和数值模拟三维模型,分别验证了建模方法。一维模型与三维模型的模拟结果基本一致,主要参数误差均在5%以内。因此径流式氨水混合工质透平的性能可以通过热力设计模型估算,有助于大幅降低计算成本。

图17 径流式氨水混合工质透平轮盖面的温度分布

(2) 热力学一维模型和计算流体力学模型模拟得到的透平输出功率分别为1 427.33 kW和1 495.91 kW,透平等熵效率分别为84.67%和88.75%。

(3) 流动分析结果显示,工质在透平流道内流动均匀,在静叶和动叶内无明显的旋涡。仅在动叶进口处有极小低压区,对工质流动基本无影响。透平内温度和压力分布均匀。