二次再热汽轮机性能试验系统修正计算研究

赵 汶, 杨 宇, 刘 伟, 韩怀远

(上海发电设备成套设计研究院有限责任公司,上海 200240)

“双碳”背景下,高效灵活二次再热发电机组对于促进电力行业碳减排、提升电力系统稳定性具有重要意义。汽轮机作为二次再热机组的重要主机之一,其热力性能鉴定与分析向来备受重视。国内外普遍采用ASME PTC 6规程对汽轮机进行热力性能评价,相对于其他规程来说,ASME PTC 6具有更高的精度与操作性[1]。按规程要求,汽轮机性能试验结果应进行系统修正计算,将试验循环修正至规定循环下进行评价分析。ASME PTC 6A给一次中间再热汽轮机提供了算例介绍,但包括ASME PTC 6在内的绝大部分汽轮机性能试验规程,都未见二次再热汽轮机性能试验的系统修正计算方法的介绍。

学者们对二次再热汽轮机热力性能评价展开了一系列研究。张佳佳[2]采用线性化分析方法研究了超超临界二次再热汽轮机各缸效率变化对机组的影响及变化规律。谷雅秀等[3]从理论分析角度对一次再热循环与二次再热循环热经济性进行了计算对比。司宁宁[4]基于分析、能量分析法等对二次再热机组能量分布、性能特性等进行了研究分析。周仁米等[5]对二次再热汽轮机性能试验方法及其与一次再热汽轮机热经济性对比进行了研究。李永生等[6-7]对超超临界二次再热汽轮机热经济指标等进行了汇总分析,从优化设计及运行方面提出了建议。吴涛等[8-9]对二次再热汽轮机系统修正中一、二次再热压降的处理方法、外置蒸冷器系统修正等进行了介绍,同时研究了1 000 MW二次再热机组在线运行性能指标分析及优化。

以上针对二次再热汽轮机热力性能的分析研究偏向于试验方法、热经济性指标对比、耗差分析、运行优化等,尚未有针对性能试验结果系统修正计算方法的研究。笔者基于ASME PTC 6—2004[10]及ASME PTC 6A—2000[11],结合二次再热汽轮机特点,对其系统修正中的各抽汽压力和抽汽焓的计算方法予以研究说明,对660 MW、1 000 MW 2种已投产二次再热机组性能试验结果进行了多种算例验证,并推荐一种系统修正算法。

1 系统修正计算方法

系统修正也称“第一类修正”,通过试验汽轮机效率、循环参数、轴封漏汽量及主蒸汽流量来计算规定热力循环性能[10-11]。

ASME PTC 6—2004在系统修正计算中对试验汽轮机效率的处理提供了2种方法,概括为试验膨胀线法和新膨胀线法[12],其最大不同在于低压缸膨胀线终点焓(ELEP)是否发生改变。

笔者采用试验膨胀线法,即维持排汽膨胀线终点焓不变,分别采取定缸效率截取与定级组效率截取2种方法保持汽轮机内效率不变,对二次再热汽轮机系统修正计算方法展开研究。

2 研究对象

二次再热汽轮机较一次再热汽轮机首先增设了超高压缸及相关配套设施,通常也增配多种节能提效设备,如外置蒸汽冷却器、疏水循环泵和疏水冷却器等,以提升机组整体能效水平,这使得系统修正计算时部分抽汽压力与抽汽焓的求取与一次再热汽轮机差别较大。

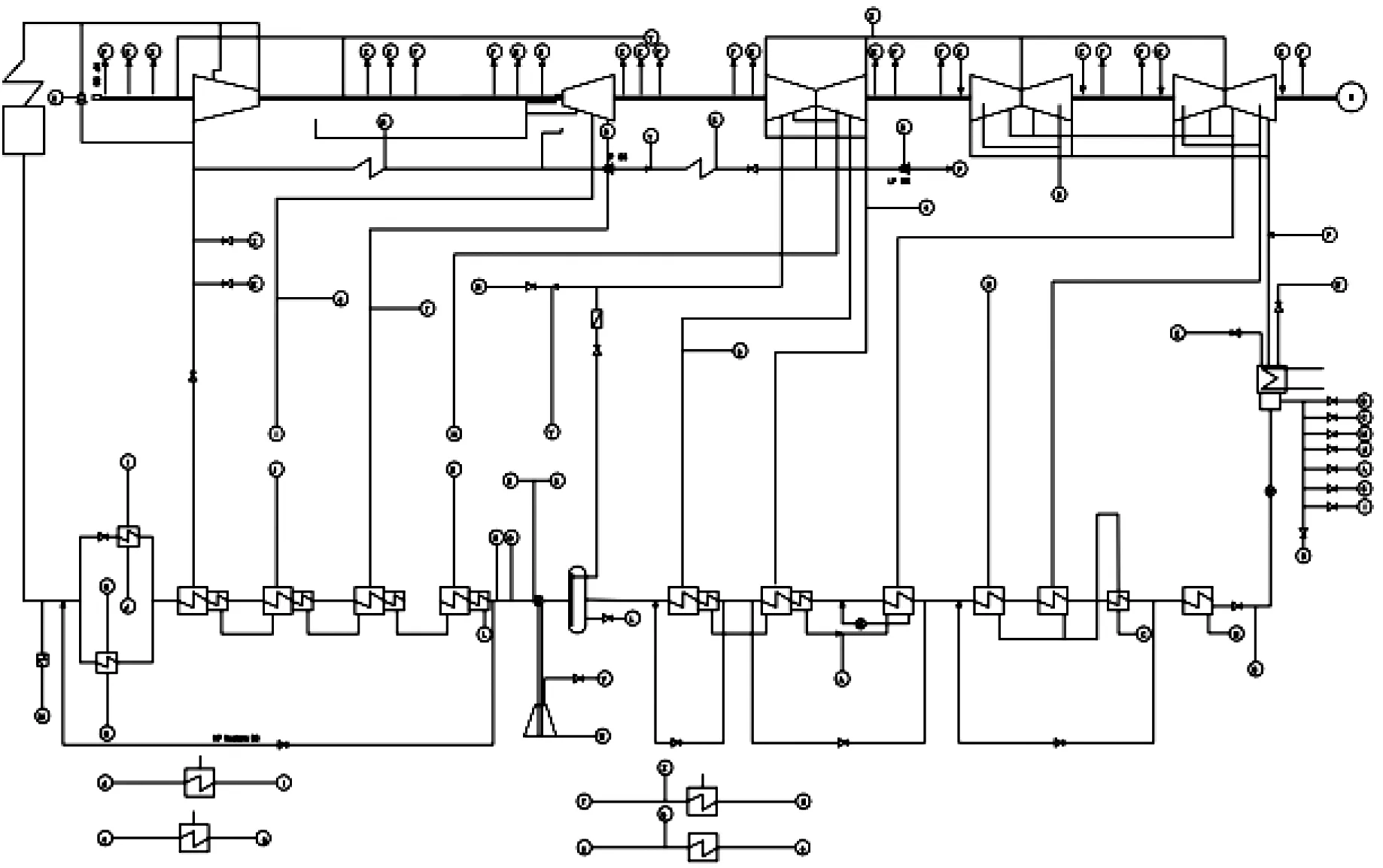

以某660 MW二次再热汽轮机为主要研究对象,采用第1节所述系统修正计算方法,分别就其设计参数及性能试验数据进行计算分析,同时对某1 000 MW二次再热汽轮机性能试验数据进行验算。2种二次再热汽轮机具有相同热力系统配置,其热力平衡图见图1。

图1 典型热力系统配置的二次再热汽轮机热力平衡图

3 系统修正中抽汽压力计算方法

基于此,二次再热汽轮机中间各级(第2级、4级、5级、6级、8级、9级和10级)抽汽压力的系统修正计算可继续采取该方法,但对于各汽缸进、出口蒸汽压力的处理不能直接使用一次再热汽轮机的相关内容,应分别按如下方法进行计算:

(3) 通过系统修正求得的超高压缸排汽压力、高压缸进汽压力和排汽压力、中压缸进汽压力,计算得出新的一次再热压损与二次再热压损,并在后续参数修正中对此予以修正计算。

4 系统修正中抽汽焓计算方法

4.1 各汽缸进、出口蒸汽焓的确定

二次再热汽轮机系统修正中各汽缸进、出口蒸汽焓的确定依然由低向高进行,其中,低压缸部分与一次再热汽轮机的处理方法类似,即排汽膨胀线终点焓维持试验值不变,低压缸进汽焓由修正后低压缸进汽压力、低压缸排汽膨胀线终点焓与低压缸膨胀效率试验值迭代求得。中压缸、高压缸、超高压缸进出口蒸汽焓求取方法与一次再热汽轮机有所差异,具体如下:

(1) 中压缸排汽焓等同于低压缸进汽焓,也即获得第7级抽汽焓。中压缸进汽焓由修正后的中压缸进汽压力、中压缸排汽焓与中压缸效率试验值迭代求得,同时计算得出新的二次再热蒸汽温度,并在后续参数修正中对此予以修正计算。

(2) 高压缸排汽焓维持试验值不变,也即获得第3级抽汽焓。高压缸进汽焓由修正后的高压缸进汽压力与高压缸效率试验值迭代求得,同时获得新的一次再热蒸汽温度,并在后续参数修正中对此予以修正计算。

(3) 超高压缸进汽焓维持试验值不变,超高压缸排汽焓由修正后超高压缸排汽压力与超高压缸效率试验值求得,也即获得第1级抽汽焓。

4.2 中间各级抽汽焓的确定

ASME PTC 6A—2000对一次再热汽轮机系统修正中间各级抽汽焓的确定采取等温线法,该方法实际上是在系统修正中各级抽汽温度维持试验值不变,通过修正后的抽汽压力对等温线进行截取,求得修正后的抽汽焓。使用该方法求取湿蒸汽区的抽汽焓是否恰当,值得商榷,目前工程应用中普遍不采用等温线法计算修正后抽汽焓。

本文以定缸效率截取与定级组效率截取2种方法进行二次再热汽轮机系统修正中间各级抽汽焓计算,现分别简要介绍如下。

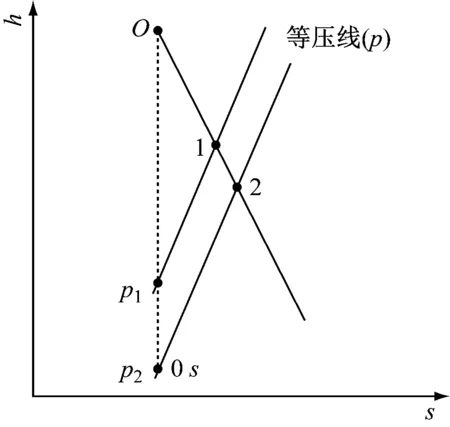

4.2.1 定缸效率截取法

缸效率截取是将汽缸入口至抽汽点的膨胀过程线处理为汽缸进出口间的直线,在系统修正中保持各汽缸效率为试验值不变,结合修正后各级抽汽压力值求取抽汽焓。以某p1、p22级压力抽汽为例,其焓熵(h-s)示意图如图2所示,其计算公式如下:

h2=h0-(h0-h0s)×ηc

(1)

图2 定缸效率截取法示意图

式中:h2为修正后汽缸某级抽汽焓值;h0为汽缸进口焓值;h0s为汽缸入口至p2压力下的等熵焓;ηc为汽缸效率试验值。

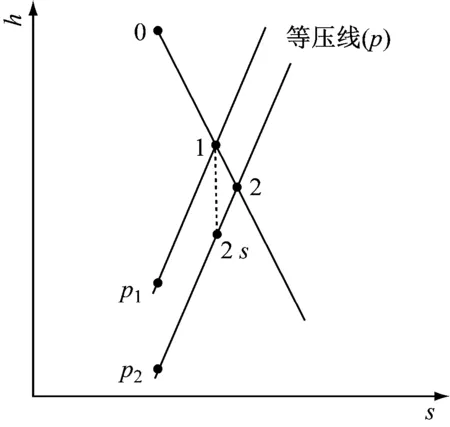

4.2.2 定级组效率截取法

级组效率定义为2级抽汽口间的实际焓降与等熵焓降之比,在系统修正中保持汽轮机各级组效率为试验值不变,结合修正后各级抽汽压力值求取抽汽焓,以某p1、p22级压力抽汽为例,其截取示意图如图3所示,其计算公式如下:

h2=h1-(h1-h2s)×ηc1-2

(2)

式中:h1为上一级p1压力下的抽汽焓;h2s为p1至p2压力下的等熵焓;ηc1-2为级组效率试验值。

图3 定级组效率截取法示意图

分别通过定缸效率截取法和定级组效率截取法,结合中间各级修正后抽汽压力及相应汽缸进、出口参数,求得系统修正后的抽汽焓。

除上述抽汽压力和抽汽焓的修正计算外,其余系统修正所涉项目可参照ASME PTC 6—2004、ASME PTC 6A—2000中对一次再热汽轮机的要求进行热平衡迭代计算。需要说明的是,对外置蒸冷器进行修正计算时,其入口给水流量应按制造厂热力平衡图中对高压加热器出口给水总流量的设计分配比例进行计算,进而获取外置蒸冷器出口混合水温;对疏水循环泵进行修正计算时,应对疏水循环流量混合点前后的加热器进、出口凝结水流量区分计算。

5 算例分析

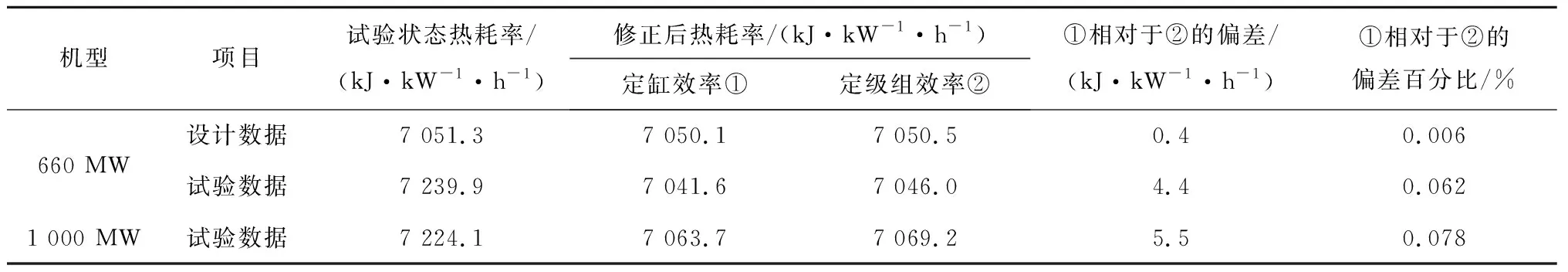

分别对前文的660 MW二次再热汽轮机设计数据与性能试验数据、1 000 MW二次再热汽轮机性能试验数据进行系统修正计算,修正后汽轮机热耗率计算结果见表1。

表1 不同修正计算方法下汽轮机热耗率计算结果

可以看出:

(1) 采用定缸效率截取法与定级组效率截取法分别对设计数据进行系统修正计算,修正后汽轮机热耗率与设计热耗率的误差范围均在1 kJ/(kW·h)左右,完全满足工程精度要求,证明上述计算方法在工程应用中具备可行性。

(2) 采用设计数据计算时,定缸效率截取法的热耗率计算结果比定级组效率截取法的热耗率计算结果略微偏低,定级组效率截取法热耗率计算结果相对更接近于设计热耗率。

(3) 分别采用定缸效率截取法与定级组效率截取法对660 MW和1 000 MW二次再热汽轮机性能试验数据进行修正计算,前者得出的修正后汽轮机热耗率数值均比后者偏低,分别低约0.062%、0.078%,其相对趋势与使用设计数据计算结果一致。

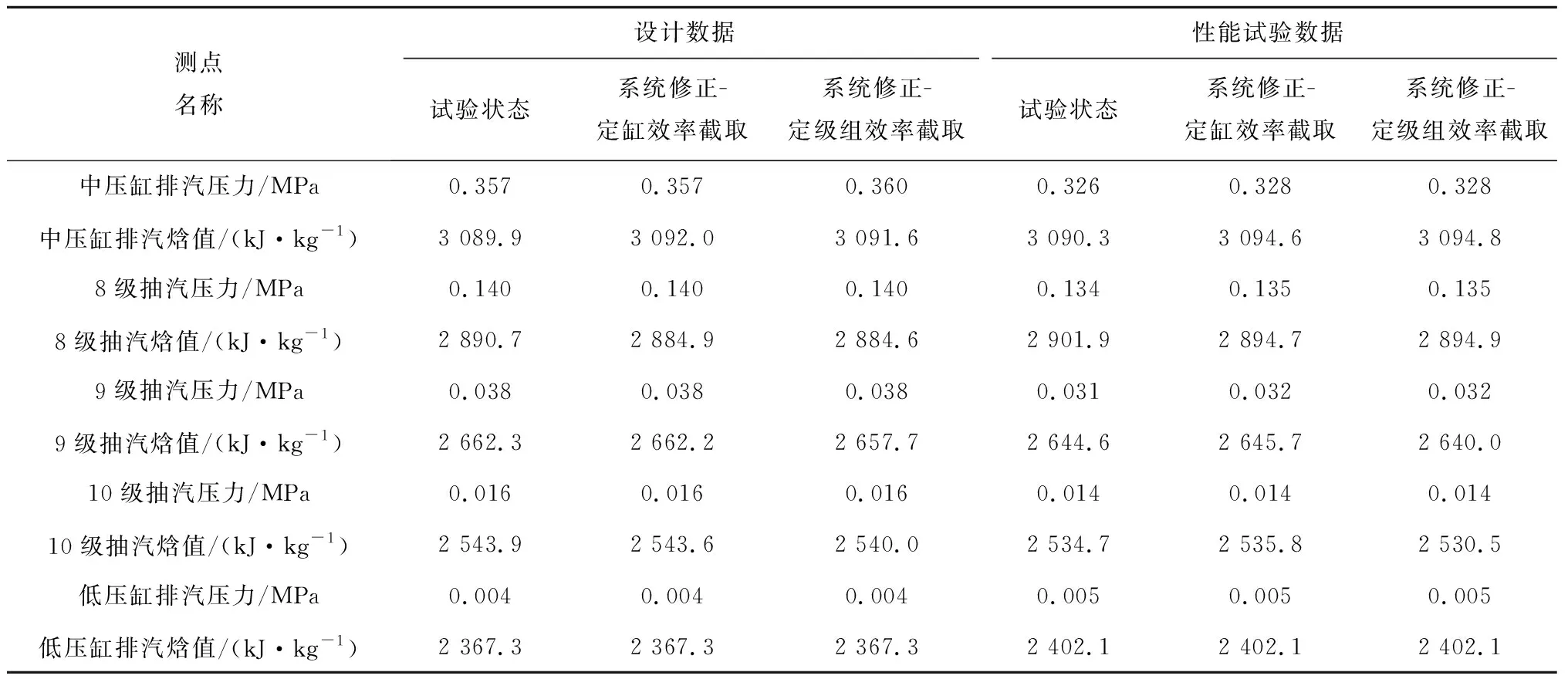

该660 MW二次再热汽轮机性能试验系统修正后主要热力过程参数见表2,热力过程膨胀线见图4和图5。

表2 660 MW二次再热汽轮机性能试验系统修正后主要热力过程参数

续表2

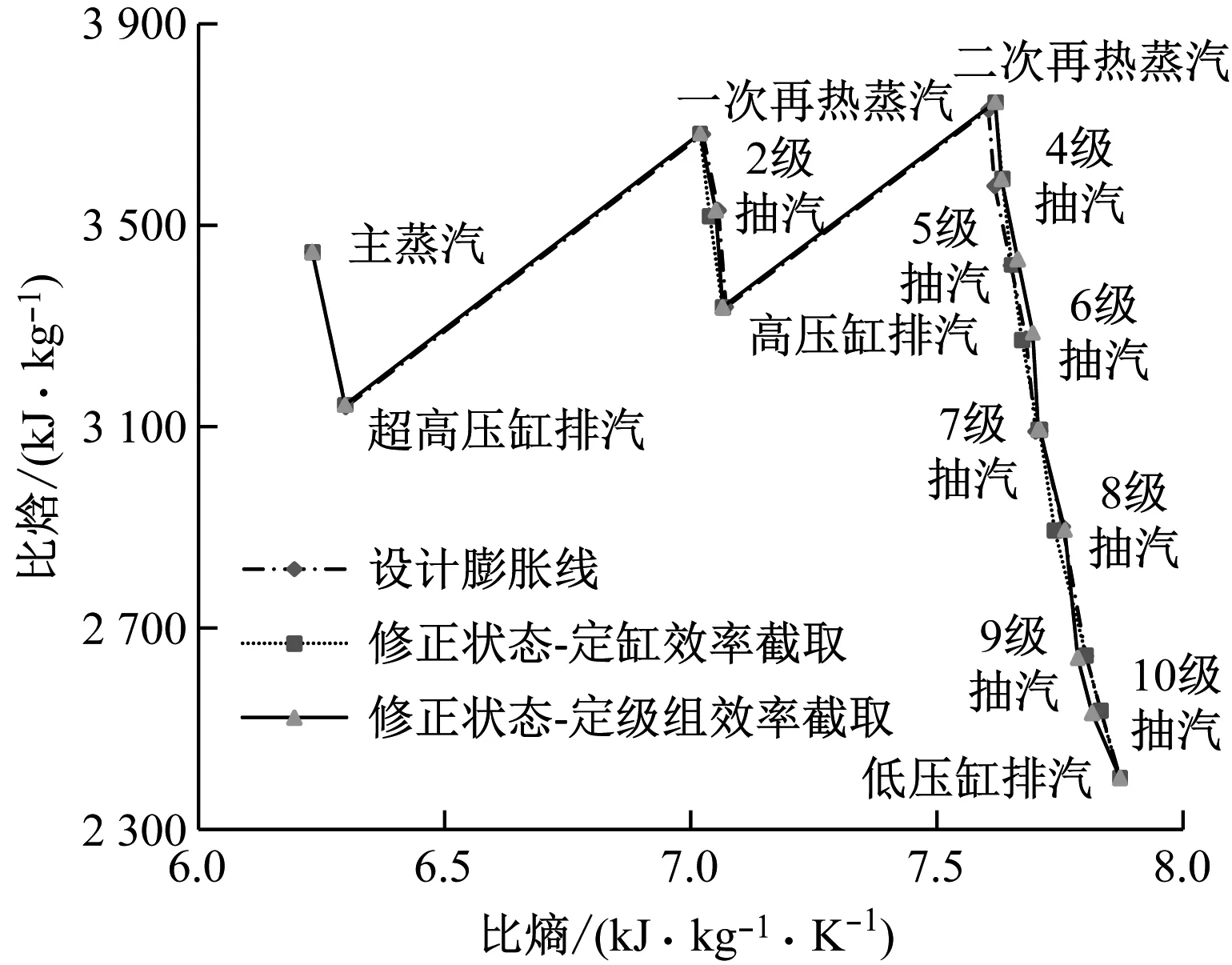

图4 660 MW二次再热汽轮机热力膨胀过程线-设计数据

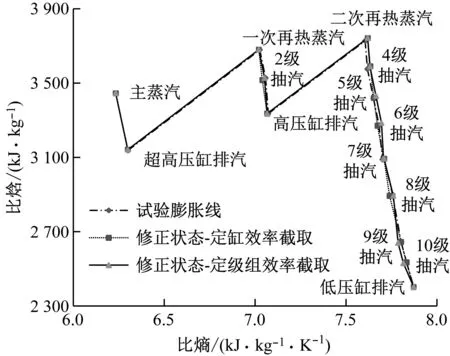

图5 660 MW二次再热汽轮机热力膨胀过程线-试验数据

由图4可知,使用设计数据时,采用定缸效率截取法得出的热力过程膨胀线较为光滑,相对定级组效率截取法更加接近设计状态,基本与设计膨胀线贴合。由图5可知,使用试验数据时,采用定级组效率截取法的膨胀线与试验状态膨胀线重合度较高,但该方法对于抽汽点参数的测量准确性较为敏感,修正后热耗率计算结果也易受抽汽点参数测量精度的影响。如图中的第2级抽汽与低压缸部分的第6级、第8级抽汽点等,在试验状态下偏离膨胀线趋势较为明显,经定级组效率截取法处理后,其偏离趋势与试验状态仍较为一致,但经定缸效率截取法处理后,膨胀线显得较为光滑,更加贴近设计状态。

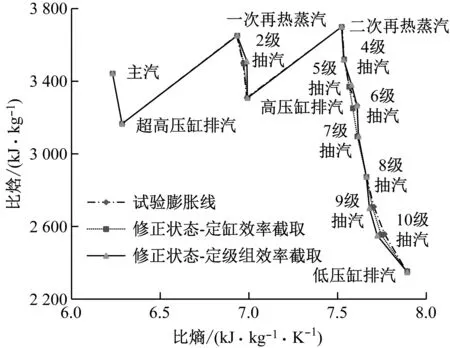

对前文1 000 MW二次再热汽轮机使用试验数据进行验算,计算得出的热力过程膨胀线见图6。可以看出,采用2种不同算法得出的膨胀线趋势与660 MW机型基本一致,定缸效率截取法的膨胀线更贴近设计状态,定级组效率截取法的膨胀线更贴近试验状态。

图6 1 000 MW二次再热汽轮机热力膨胀过程线-试验数据

从测量角度分析,ASME PTC 6—2004中对缸效率试验测点布置的数量及位置均有严格要求,缸效率测点的测量精度明显高于单个抽汽点参数的测量精度,这也使得试验状态下的缸效率测量结果准确性要高于级组效率测量结果准确性,尤其低压缸部分抽汽参数在部分负荷状态下的测量准确性较难保证。因此,在系统修正计算中,采用定缸效率截取法相对具有更高的计算精度。

6 结 论

(1) 由于机型结构及热力系统布置不同,二次再热汽轮机性能试验系统修正中部分抽汽压力与抽汽焓的求取方法与一次再热汽轮机相比存在差异。

(3) 二次再热汽轮机性能试验系统修正中计算低压缸以外的其余汽缸进、出口蒸汽焓时,其求取方法与一次再热汽轮机有所不同。计算中间各级抽汽焓时,采用定缸效率截取法得出的热力过程膨胀线更贴近设计状态,不易受抽汽点参数测量精度影响;采用定级组效率截取法得出的热力过程膨胀线更符合试验状态,易受抽汽点参数测量精度影响。

(4) 推荐基于试验膨胀线法,结合定缸效率截取法进行二次再热汽轮机性能试验系统修正计算。