连续淬火工艺对轧制态TBe 2 铍铜带材组织与性能的影响

张保华,焦晓亮,崔书辉,黄旭刚

(1.稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000;2.宁夏中色新材料有限公司,宁夏 石嘴山 753000)

铍铜又称铍青铜,是以铍为基本合金元素的铜基合金材料,其属于沉淀热处理强化合金。经固溶时效热处理后,该材料除了具有高强度、高硬度、高弹性、耐磨、耐疲劳、抗腐蚀性强、弹性滞后小等特点,还具有良好的非磁性、铸造性能以及冲击时无火花放电性能,因此被誉为“有色弹性材料之王”。由于铍铜合金具备以上优异性能,其应用越来越广泛,已经成为国民经济建设中不可缺少的重要工业材料[1]。

20 世纪80 年代,美国Brush Wellman 公司率先采用保护性气氛连续气淬炉进行铍铜带材的热处理,热处理后的铍铜产品力学性能稳定,随后日本NGK 公司也引进了该热处理炉。目前,在国际铍铜合金市场上,高端产品基本被美国Brush Wellman 公司和日本NGK 公司垄断,两家公司的产品覆盖了全球80%以上的铍铜合金市场。国内铍铜带材大多采用卧式连续热处理炉生产,该热处理炉采用电加热方式,主要存在以下问题:能耗高;高温时控温精度不稳定;炉内采用气浮方式,在800 ℃以上时气浮能力明显不足,生产厚带较为困难,同时存在力学性能不稳定等现象。2010 年,宁夏中色新材料有限公司从奥地利引进了立式保护性气氛连续气淬炉对铍铜带材进行热处理,经该设备热处理后的产品其内部组织和力学性能可比肩美国Brush Wellman 公司和日本NGK 公司的产品[1-3]。

一般情况下,用户购买铍铜带材后,会自行将其冲压成铍铜零件并进行时效处理。由于铍铜零件的复杂程度不同,用户对铍铜带材提出的性能要求也不同,时效处理后带材的HV 硬度通常为320~440。铍铜性能的优劣在很大程度上由热处理效果决定,因此,研究铍铜热处理工艺、提高铍铜带材的质量是铍铜生产厂家首选的研究课题。为了满足用户对产品性能的要求,需要探讨不同热处理工艺对铍铜带材组织和性能的影响,为此,笔者利用生产线上的立式连续淬火炉和不同固溶工艺来寻找相关研究的突破点,对化学成分相同的TBe 2 铍铜带材进行不同固溶工艺+相同标准时效处理后的组织和性能研究。

1 材料和方法

1.1 试验材料

试验材料为宁夏中色新材料有限公司生产的TD 02 态铍铜带材,其牌号为TBe 2,厚度为0.3 mm,铍铜带材各元素的质量分数如表1 所示。

表1 TBe 2 铍铜带材各元素的质量分数

1.2 试验设备和方法

1.2.1 试验设备 铍铜的热处理工艺一般包括淬火和时效。热处理炉分别为立式连续淬火炉和SX2-10-13 箱式电阻时效炉。检测仪器包括AG-IC 50 kN万能材料拉伸试验机、HVS-5 型自动转塔数显显微硬度计、Olympus Gx 51 金相显微镜。

1.2.2 固溶工艺的选择 铍铜是沉淀热处理强化合金,其固溶处理机制为铍在铜中的溶解度随温度的升高而变化。将铍铜在保护介质中加热到一定温度,保温后快冷,这样能使富铍相充分固溶于铜基体中,从而获得最大质量浓度的过饱和固溶体。固溶温度过低或者保温时间不足,会使富铍相不能充分溶入固溶体基体中,弱化合金的沉淀强化能力;固溶温度过高或者保温时间过长,则会引起晶粒粗化,产生过热、过烧现象,破坏合金的力学性能。因此,应当在不影响晶粒长大的前提下,选择尽可能高的淬火加热温度,以达到时效后获得高硬度的目的[2-4]。根据Cu-Be二元平衡相图[5],一般固溶处理的加热温度为780~820 ℃。本次试验考虑到铍铜带材的厚度及立式连续淬火炉内的走带速度,将固溶处理的加热温度设定为790~830 ℃,走带速度为某一恒定速度。

1.2.3 试验方法 试验中,取5 段约100 m 长的铍铜带材,各段带材以相同的速度通过立式连续淬火炉,炉内温度分别设定为790,800,810,820,830 ℃。铍铜带材淬火后,分别取不同淬火温度下带材中部位置处(50~60 m)的样品,按照GB/T 228.1—2010制备拉伸试样,按照GB/T 4340.1 制备硬度试样,并按照GB/T 6394—2017 制备晶粒度试样,所有试验结果取3 个试样实测值的平均值,以此确定合适的固溶工艺。接下来,本次试验按照YS/T 323—2012附录A 沉淀热处理制度的时效工艺,在箱式电阻时效炉内对试样进行时效处理,按照GB/T 4340.1 制备硬度试样,并按照GB/T 6394—2017 制备晶粒度试样,所有试验结果取3 个试样实测值的平均值。

1.2.4 金相制样 在母材、固溶后以及时效后的铍铜带材上,分别取尺寸为0.3 mm×10 mm×10 mm 的样品,按标准制成金相试样。将试样镶嵌、打磨、抛光,然后浸入氯化铜+氨水的浸蚀剂中,浸蚀10 s后,立即用水冲洗并吹干,置于金相显微镜下进行纤维组织观察。

2 结果与分析

2.1 不同固溶工艺处理后铍铜带材的力学性能

0.3mm 厚的TBe 2 铍铜带材未进行固溶处理及其经5 种不同固溶工艺处理后的力学性能如表2所示。由表2 可知:经不同固溶工艺处理后,铍铜带材的抗拉强度、硬度均大幅降低,延伸率升高,所有数据满足固溶态产品的力学性能要求;随着固溶温度的升高,铍铜带材的抗拉强度和延伸率出现持续下降趋势;固溶温度为830 ℃时,延伸率急剧降低,硬度呈先降低后升高的变化趋势。根据上述试验结果,在立式连续淬火炉内走带速度保持不变的情况下,确定合理的固溶温度为800~820 ℃。

表2 不同固溶工艺处理后铍铜带材的力学性能

铍铜带材经固溶处理后,其性能的变化归根于固溶程度的不同。温度越高,所需的保温时间越短,而走带速度决定了铍铜带材在立式连续淬火炉内保温段的保温时间和淬火转移时间。保温时间不足,会出现固溶不充分的现象,达不到良好的淬火效果,但合金的组织和性能仍有提升空间;保温时间过长,会导致晶粒粗大或引起初熔,严重影响合金的组织和性能。为了达到良好的淬火效果,铍铜带材脱离保温段、进入冷却段的转移时间和冷却速度要合理匹配。转移时间越快,冷却效果越好;若冷却速度太慢,过饱和固溶体中的合金元素会发生部分析出;若冷却速度太快,则易使铍铜带材产生较大的淬火应力,导致带材变形甚至出现裂纹或开裂现象。因此,在走带速度相同的情况下,合理控制固溶温度对铍铜带材的力学性能起着至关重要的作用。

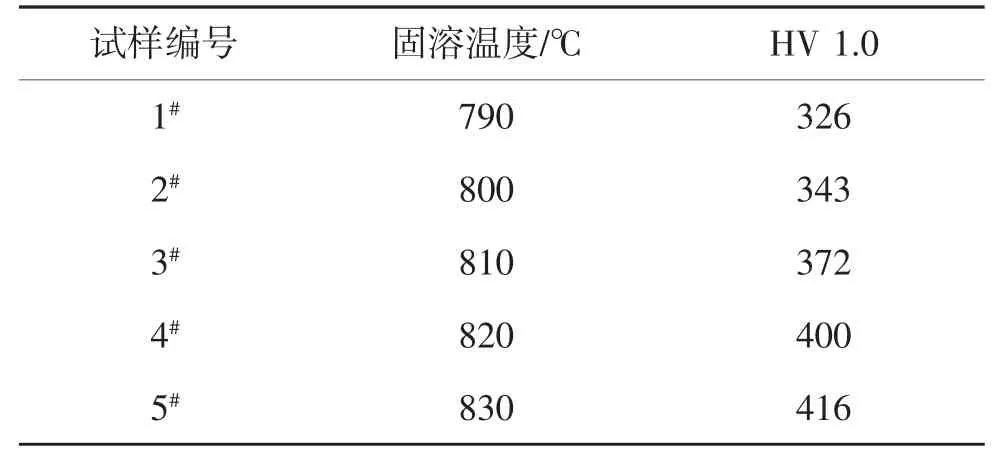

2.2 时效处理后铍铜带材的硬度变化

在标准时效工艺下,将5 种不同固溶工艺处理后的铍铜带材在同炉同位置进行时效处理,时效处理后的铍铜带材HV 硬度如表3 所示。由表3 可知,时效处理后,铍铜带材的HV 硬度随淬火温度的升高而增大。

表3 标准时效后铍铜带材的硬度

不同固溶工艺处理后的铍铜带材在相同条件下进行时效处理,其时效性能的变化归根于铍铜带材不同的时效析出物[6]。铍铜是典型的时效析出硬化型铜基合金,其时效过程为过饱和α 固溶体→GP 区(或γ″)→γ′(亚稳相)→γ(平衡相),而且析出相优先在晶界处析出,析出物弥散分布在整个基体,从而使铍铜带材的硬度大大提高[6]。试验使用的铍铜带材其时效工艺相同,材料的化学成分也相同,因此排除了时效和材料本身的影响。在立式炉淬火过程中,走带速度一致,铍铜带材在立式炉保温段停留时间较短,因此固溶处理温度越高,其充分固溶所需的时间就越短,导致铍原子固溶到α 固溶体的程度不同,在相同的时效条件下析出物不同,进而影响了铍铜带材时效后的性能。可见,铍铜带材性能发生变化的主要原因是固溶程度不同。

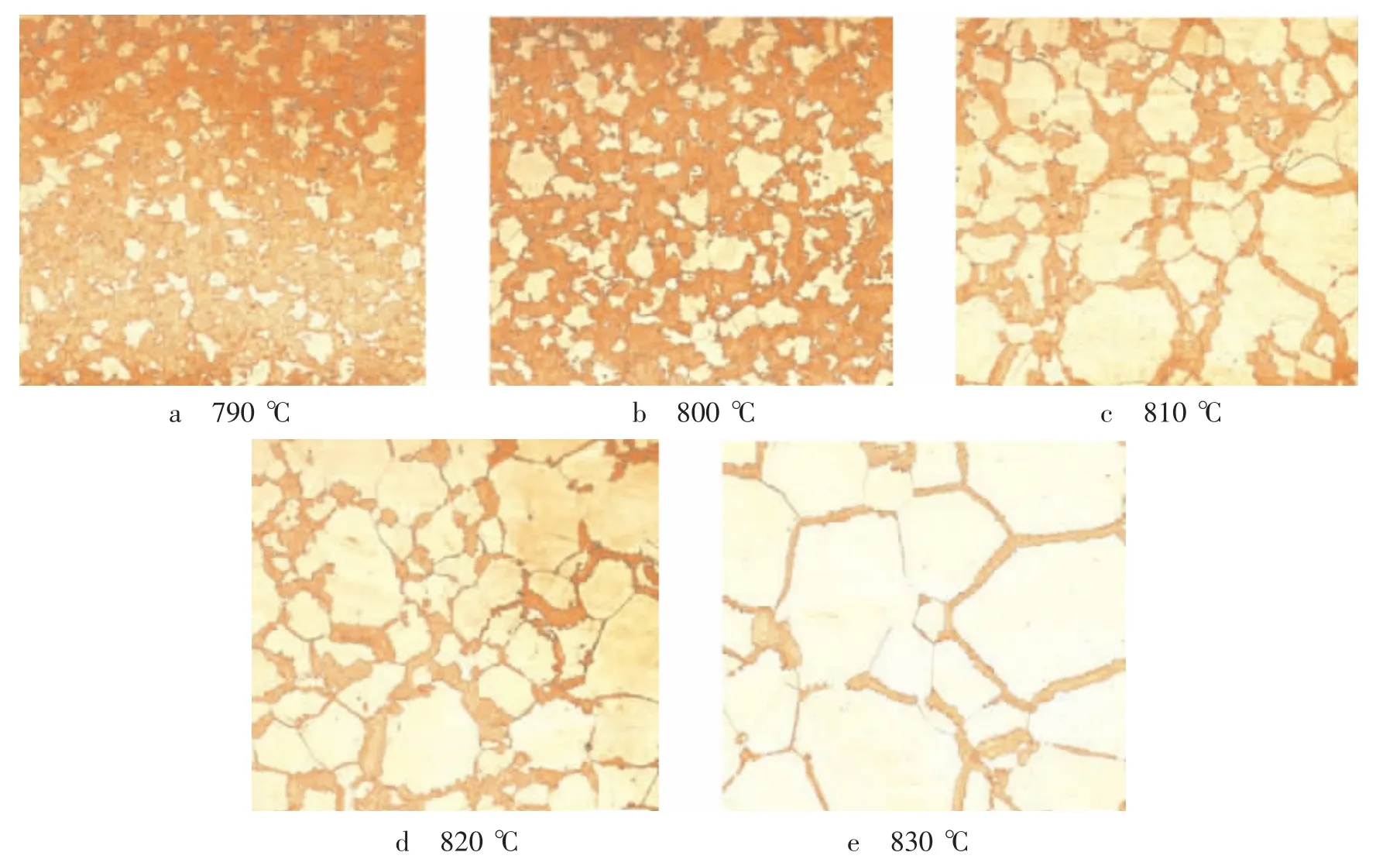

2.3 金相显微组织

不同固溶工艺处理后铍铜带材的金相显微组织如图1 所示。由图1 可知,走带速度恒定时,随着固溶温度的升高,晶粒尺寸在不断长大。在立式连续淬火炉温度为830 ℃、走带速度恒定的固溶工艺下,材料的平均晶粒尺寸超过了YS/T 323—2012 标准要求的范围(0.015~0.055 mm),材料的脆性增大,延伸率下降。

图1 不同固溶工艺处理后铍铜带材的金相显微组织

不同固溶工艺+相同标准时效处理后铍铜带材的金相显微组织如图2 所示。由图2 可知,随着固溶温度的升高,铍铜带材显微组织晶界上析出的γ 相逐渐减少。铍铜属于共格反应型合金,而共格反应型合金的时效析出过程比较复杂,其在一定温度区间内能同时进行“连续析出”和“不连续析出”。“连续析出”在整个过饱和固溶体晶粒内均匀进行,析出物尺寸很小且高度弥散分布,并与基体母相保持共格和半共格关系,一旦析出相转变为非共格的平衡相,则强化作用相应降低。“不连续析出”优先从晶界析出具有平衡相成分的质点,其尺寸较大,与基体母相没有共格关系,因而强化作用较弱。这种“不连续析出”也称为晶界反应量,过多的晶界反应量对材料的硬度有很大影响,因此,提高固溶温度有助于抑制“不连续析出”过程,晶界析出物较少时,材料硬度可显著提高[7]。

图2 不同固溶工艺+相同标准时效处理后铍铜带材的金相显微组织

3 结论

在立式连续淬火炉内走带速度恒定的条件下,本次试验对TBe 2 铍铜带材分别进行了790,800,810,820,830 ℃(炉内温度)的固溶处理,并对固溶后铍铜带材的抗拉强度、硬度、延伸率、晶粒尺寸以及时效后的硬度和晶粒尺寸进行了检测和分析,得出以下结论。

(1)通过调整立式连续淬火炉的固溶工艺参数,可以减少晶界析出物,提高标准时效后铍铜带材的硬度。

(2)成分相同、固溶程度不同的铍铜带材,在相同标准时效工艺下,时效后的硬度相差约90 HV。

(3)在走带速度相同的情况下,合理控制固溶温度是保证铍铜带材生产质量的关键因素。

(4)厚度为0.3 mm 的TBe 2 铍铜带材以某恒定速度通过立式连续淬火炉,当温度设定为820 ℃时,其固溶效果最好。固溶后该材料的HV 1.0 为99,抗拉强度为454 MPa,延伸率为63%,并且标准时效后材料的HV 1.0 可达400。