液压支架立柱激光熔覆再制造工艺研究

伍 科,刘 伟,张泽山,拓晓颖

(天地宁夏支护装备有限公司,宁夏银川 750021)

立柱是液压支架重要的传动部件。液压支架在潮湿、易腐蚀环境中长期使用后,其立柱中缸筒、活柱镀层表面会出现腐蚀、磨损、脱落、开裂等问题,从而导致立柱漏液,使得液压支架无法正常使用[1-5]。

近年来,激光熔覆技术作为一种新型表面强化技术,受到国内众多煤矿企业和液压支架制造厂家的青睐。与传统电镀Cr 工艺相比,激光熔覆技术具有成本低、绿色环保、修复层质量优异等优点[6-7]。用于激光熔覆技术的粉末主要包括镍基、钴基和铁基合金粉末[8-13]。本文以液压支架立柱中缸筒、活柱基体为基材,以镍基合金粉末为熔覆材料,进行激光熔覆试验,分析激光器输出功率(以下简称激光功率)、激光扫描速度对熔覆层质量的影响,并寻找最优工艺参数,以期提高熔覆效率与质量。

1 激光熔覆试验

1.1 激光熔覆材料

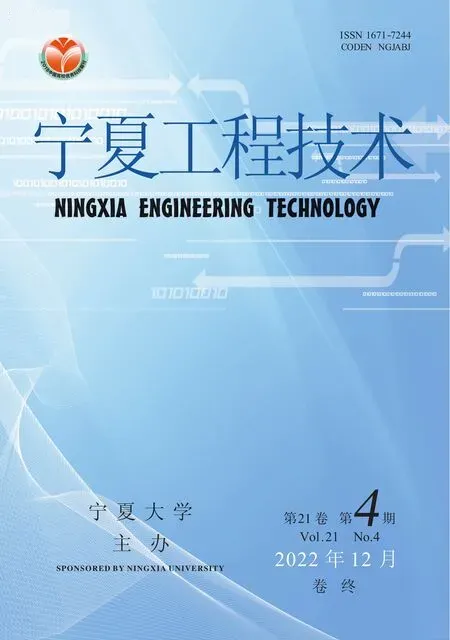

激光熔覆试验选用镍基合金粉末作为熔覆材料,粉末粒径为100~300 目,其成分如表1 所示。本次试验中,基体材料选用立柱中缸、活柱材质27 SiMn,其硬度小于320 HV;采用线切割机制备试件,试件尺寸为200 mm×150 mm×20 mm。试验前,需要打磨、清理试件表面,去除氧化层,并使用酒精擦拭试件,去除污渍。

表1 镍基合金粉末成分

1.2 熔覆层制备

试验设备主要包括:德国LASERLINE LDM 2000-60 型半导体激光器、中科四象ZKSX-3000 激光熔覆头、CLOOS 机器人、DPSF-2 送粉器系统。激光功率为2 000~6 000 W,激光波长为976 nm,光斑直径为3~8 mm。送粉方式选用氩气旁送,氩气纯度大于99.99%。

激光熔覆试验初始工艺参数:激光功率为3 000~6 000 W,激光扫描速度为6~ 8 mm/s;送粉速率为2 r/min;有效熔覆厚度为1.5 mm 左右。为了在27 SiMn材质表面找到激光熔覆最优激光功率与扫描速度,本文设计了3 组单道熔覆试验,如表2 所示。试验中,每组试件为5 件;A 组激光扫描速度为6 mm/s,B 组激光扫描速度为7 mm/s,C 组激光扫描速度为8 mm/s;试验的激光功率以250 W 为间隔,从3 000 W 依次增加到4 000 W,其他参数值保持不变。得到熔覆试件后,要对试件进行外观检验,并且使用超声波探伤仪进行裂纹探伤,以保证熔覆层的外观及内部质量。

表2 激光熔覆试验分组

1.3 熔覆层测量

试验中,首先需要铣、磨熔覆面,制备试样,并在试样上取样,取样尺寸为10 mm×10 mm×8 mm;然后利用镶嵌粉将试样固定于镶嵌机上,细磨、抛光试样;最后采用ZEISS EVO 18 型钨灯丝扫描电镜测量熔覆层宽度、高度以及合金化区的深度和宽度。

1.4 熔覆层硬度检测

试验采用401 SVA 数字式显微硬度计检测试样硬度。试验加载载荷大小为1.96 N,加载时间为10 s;沿层深方向每隔0.2 mm 测1 次显微硬度;每个深度测试5 个不同的点,去除最大值和最小值,取剩余3 个数值的平均值作为该层深度的显微硬度值。

2 结果与分析

2.1 熔覆层宏观分析

图1 为A,B,C 3 组试件的熔覆层外观图。由图1可知,同组内激光扫描速度不变时,激光功率越大,熔覆层表面越平滑,熔覆质量越好。

当激光扫描速度为6 mm/s 时,A 组试件熔覆结果如表3 所示。由图1a 和表3 可知:试件A1 和A2的外观不平整且裂纹密集;随着激光功率的增加,试件熔覆层的外观由扭曲逐渐变为平整,裂纹明显减少,且每道裂纹间隔增大;当激光功率达到3 500 W时,试件A3 的熔覆层表面光滑平整,裂纹较少;当激光功率达到3 750 W 时,试件A4 和A5 的熔覆层表面平滑且无裂纹。

表3 A 组试件熔覆结果

当激光扫描速度为7 mm/s 时,B 组试件熔覆结果如表4所示。由图1b和表4可知:试件B1和B2出现了大量的堆积瘤,且裂纹密集;随着激光功率的增加,熔覆层表面裂纹开始减少;当激光功率达到3 500 W时,试件B3 的熔覆层无裂纹,熔覆外观光滑且平整。

表4 B 组试件熔覆结果

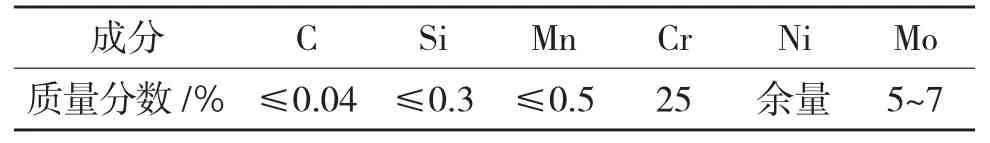

当激光扫描速度增加至8 m/s 时,C 组试件熔覆结果如表5 所示。由图1c 和表5 可知:激光扫描速度的加快会导致熔覆层前后宽度不一致;随着激光功率的增加,熔覆层厚度逐渐降低并伴随裂纹的生成;当激光功率达到4 000 W 时,熔覆层趋于平整且无裂纹产生。

图1 试件熔覆层外观图

表5 C 组试件熔覆结果

2.2 稀释率分析

熔覆层的几何形貌可以用熔覆层宽度L、厚度H、合金化区深度h、熔覆层横截面积S1、基体熔化的熔池横截面积S2等参数描述。几何稀释率β 的计算公式为

熔覆层的力学性能取决于稀释率的大小,稀释率过大,熔覆层容易开裂、变形;稀释率过小,熔覆层与基体不能形成良好的冶金结合区,熔覆层容易脱落。一般来说,为了保证熔覆结合面的强度,控制熔覆层中的气孔、裂纹等缺陷,激光熔覆稀释率通常保持在20%左右为宜[9]。

本试验对A,B,C 组所有试样的熔覆层厚度、宽度以及合金化区深度和宽度进行了检测,计算出所有试样的稀释率,并将试样的熔覆层、合金化区区域测量值及稀释率按编号绘制为折线图,如图2 所示。由图2 可知:随着激光扫描速度的增加,熔覆层宽度和厚度、合金化区深度及稀释率均呈下降趋势;在激光扫描速度和其他工艺参数一定的条件下,熔覆层宽度、熔池深度及稀释率均随着激光功率的增大而增大,但熔覆层厚度随着激光功率的增大而逐渐减小。试验发现,B3 组试样的有效熔覆层厚度与稀释率基本符合工艺选择标准,同时其熔覆层外观平整且无裂纹,即制备熔覆层的最优激光功率为3 500 W,最优激光扫描速度为7 mm/s。

图2 熔覆层宽度、厚度,合金化区深度及稀释率变化趋势图

2.3 熔覆层硬度分析

图3 为B3 试样熔覆层显微硬度曲线图。由图3可知:熔覆层硬度最高达到480 HV 左右,明显高于立柱中缸筒、活柱基体硬度;熔覆层厚度为1.6 mm 左右,热影响区宽度为500 μm 左右。

图3 镍基合金熔覆层的显微硬度曲线图

3 立柱中缸筒修复

本文使用上述试验得出的最优工艺参数(激光功率3 500 W,激光扫描速度7 mm/s),对ZY 10000/25/55D 型大修液压支架立柱中缸筒外表面进行修复,并编制修复工艺流程,其主要包括待修复缸筒的预检,校形,粗车镀层,激光熔覆缸筒表面,粗车,表面精加工等。

3.1 检查

首先使用拆缸机和扳手拆解出立柱中缸筒并进行清洗,然后检查缸筒外壁磨损、锈蚀等损坏状况。对于需修复的缸筒,测量其直线度;若缸筒直线度不满足国家标准,应进行校形。

3.2 粗车

立柱在多次使用后,中缸筒各个部位可能已经发生形变,会影响中缸筒的定位找正,因此定位找正前,应先检修缸口及其中心孔。若内孔有缺陷,可先垫铜皮,再进行找正。找正过程中,百分表显示在0.05 mm内时,方可进行车削。接下来,车削缸筒表面的原镀层,车削后的缸筒外径比原设计值小0.5 mm,车削后的表面粗糙度应控制在Ra 12.5~Ra 25。粗车完毕后,对缸筒表面进行粗糙度和直径检测。

3.3 激光熔覆

熔覆前,将缸筒表面的铁屑及油渍清理干净;检查熔覆头保护镜片,确保镜片完好;调整好设备各项工艺参数,激光功率为3 500 W,激光扫描速度为7 mm/s,送粉速率为2 r/min。熔覆时,保证熔覆厚度不小于1.5 mm。熔覆完毕后,检查熔覆层,保证熔覆层无夹渣、裂纹、气孔、凹坑等缺陷。中缸筒外表面熔覆效果如图4 所示。

图4 中缸筒外表面熔覆效果

3.4 精加工

对熔覆层再次进行粗车,与上道粗车工序一致,车削至留出0.4 mm 以上的精车加工余量,同时保证粗车后表面粗糙度小于Ra 6.3。粗车完毕后,对熔覆层进行精车,保证表面粗糙度小于Ra 1.6。接下来,按照珩磨工艺规范,精车熔覆层外表面,保证表面粗糙度小于Ra 0.4。

3.5 交检

修复后的中缸筒需要使用TR 200 型手持式粗糙度仪对立柱缸筒外表面进行粗糙度检测,并且使用FISCHER 测厚仪对镀层进行厚度检测。检测结果表明,所加工的熔覆层无裂纹、气泡,加工精度符合原设计标准。

4 结论

本试验采用半导体激光器在液压支架立柱中缸筒、活柱基体表面制备镍基合金熔覆层。通过外观检测、熔覆层裂纹探伤、熔覆层和合金化区测量及稀释率计算,得出制备熔覆层的最优激光功率为3 500 W,最优激光扫描速度为7 mm/s。熔覆层硬度最高达到480 HV,满足立柱再制造工艺要求。

本文使用试验得出的最优工艺参数(激光功率3 500 W,激光扫描速度7 mm/s),对ZY 10000/25/55D型大修液压支架立柱中缸筒外表面进行激光熔覆,熔覆层质量符合原设计标准,验证了最优工艺参数的可靠性。