某种容器用抓具的设计与试验验证

张永璐,宋林星 ,刘伟东

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

随着世界工业经济的高速发展,各种结构的容器在工业生产和生活中得到广泛应用,虽然带来了便利,但也发生了一些爆炸、泄漏、跌落伤人等事故。尤其随着我国核动力、核电站等日益增多,贮运带放射性介质的容器的使用频率越来越高,给人们的工作、生活带来了些许安全隐患。

容器为敞口设置,运行压力为常压,运行时容器一般不会发生危险事故,但在制造、吊运的过程中发生跌落摔伤等事件居多。为防止容器的摔落、损伤,在容器起吊过程中都会使用到一些可靠的起吊专用工具,故起吊工具的可靠设计和试验验证是非常重要的。

本文针对某项目盛装高放射性介质的容器,在制造和使用过程中均须频繁使用起吊工具(针对此容器的特殊结构,以下将起吊工具称为“抓具”)的情况,设计了一种适用的抓具,并阐述了抓具的设计思路、结构强度分析和试验验证方法,旨在抛砖引玉,为更多类似容器用工具的设计提供借鉴。

1 抓具设计

1.1 配套抓具的容器介绍

该特制容器主要由内筒体和外筒体组成,内、外筒体均为圆柱形,外筒体为直立圆柱形一端无封盖的壳体,内筒体为内部附属部分附件的圆柱形壳体,容器在正常运行时,内筒体内将盛装液态金属铅。在事故工况下,液态金属铅将用来洗涤带有高放射性的特殊结构。与此同时,装有放射性结构的内筒需要使用抓具吊运至指定的安全场所。

考虑内、外筒体装配间隙及设备在运行时为保证金属铅为液态,需要加热而导致的热胀冷缩等因素,内筒置入外筒后,须保证内筒外壁与外筒内壁之间有约5 mm的间隙。鉴于设备的运行情况,内、外筒间距很小,不允许在装配或者使用时在内筒外壁焊接起吊用吊耳。另外在运输时,为避免内、外筒体装配一体可能发生碰撞损伤,内、外筒体是在分离状态下单独运输的。

内、外筒体运输至使用现场后,容器须进行安装合体,且容器设备使用时,须将带强辐射介质的内筒吊运至安全处,故抓具使用频率较高。可靠的抓具设计是保证设备正常运行和操作人员安全的关键因素。内筒体与抓具连接处的结构如图1所示。

图1 内筒与抓具连接处结构

1.2 抓具设计思路

从内筒体与抓具连接处的形式看,为防止受力不均导致卡死而损坏,内筒体上的平台是作为承力接触面的最好选择,内筒体上的凹槽仅用于防止抓具滑落和限位,而不作为主要承力接触面。

基于该容器结构的特殊性(内部用于起吊承力部分的外形尺寸大于抓具进入通道的收口尺寸),要实现抓具的起吊功能,抓具须具有可展开和收缩的功能结构,抓具在进入设备时须将结构收缩进入,抓具通过内筒体连接处后能伸展开,并保持承力面与内筒体平台接触。

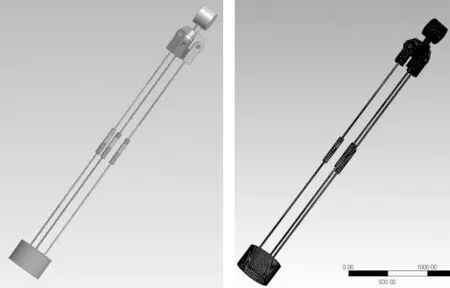

本文所设计的抓具为拆卸自如、调节方便的螺纹连接结构,如图2所示。

图2 抓具结构

抓具由1个吊钩组件、3组吊杆组件(按120°均布)、3个螺栓M56×195,以及相关连接和限位零件等组成。吊杆组件上设有把手,通过其实现抓具的伸展和收紧,可自由进出设备,实现对设备的起吊功能。

2 理论验证

2.1 尺寸试算及最终确定

首先,利用材料力学基础知识,以集中力代替实际分布力对抓具各截面的受力展开分析,确保最危险截面受力满足要求并留适当余量。接着,建立完整的有限元分析模型,进行静力分析、模态分析、抗震分析。最后,根据适用的分析设计标准(本文按ASME NF分卷)按应力分类法进行强度评定,最终确定满足强度要求的结构尺寸。

2.2 螺纹连接处的强度校核

由于热处理和选材的特殊处理,螺纹连接处的失效发生在螺母处,为此将螺纹牙展开后相当于一根悬臂梁,如图3所示。

图3 螺纹牙展开示意图

螺纹副的抗挤压强度、抗剪切强度、抗弯曲强度公式分别如下。

(1)

(2)

(3)

式中:F为轴向力,N;d1为螺纹大径,mm;d2为螺纹中径,mm;d为螺纹小径,mm;b为螺纹牙底宽度,mm;h为螺纹工作高度,mm;[σp]为许用挤压应力,MPa,通常许用挤压应力值取许用应力;[τ]为许用切应力;[σb]为许用弯曲;应力D为内螺纹大径,mm;b为螺纹牙底宽度;z为结合圈数,一般不大于10。

按式(1)~(3),对螺纹结构进行强度校核,结构满足要求。

3 静力分析和强度评定

对螺纹结构进行适当简化,建立有限元计算模型,用有限元分析软件ANSYS对抓具的应力进行了分析,并参考ASME BPVC-Ⅲ-NF分卷《支承件》、ASME BPVC-Ⅲ-附录、JB/T4732-1995《钢制压力容器——分析设计标准》(2005年确认)对其强度进行了评定。材料本构关系为线弹性,计算方法为线性静力计算。

3.1 计算条件

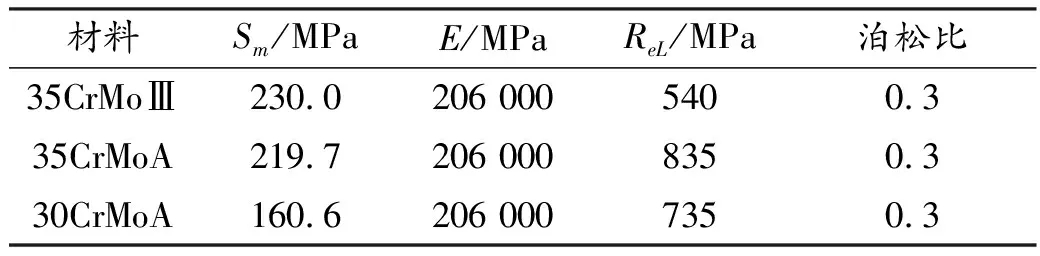

计算工况见表1;材料力学性能见表2。

表1 计算工况

表2 材料力学性能

3.2 静力有限元分析模型

根据分析目的及起吊工具的结构建立分析模型,因收缩杆及拉杆只起一个连接作用,为减少模型计算大小,节省资源,模型中不体现该部分,仅体现所有承力结构,对于限位结构施加x、z位移约束。

为方便施加设备及介质载荷,模型中增加了与起吊工具连接的部分内筒组件,对于内筒组件还考虑了边缘应力的作用,设置了足够的长度。对于螺纹连接部位按经典公式计算余量充足,不单独建立模型进行计算,将螺纹连接部位等效绑定接触进行模拟计算。

模型采用六面体单元为主划分网格。生成127 176个节点,31 138个单元。模型及网格如图4所示。

图4 抓具的模型及网格

分析坐标系说明:+x,从左指向右;+y,竖直向上;+z,从纸内指向纸外。

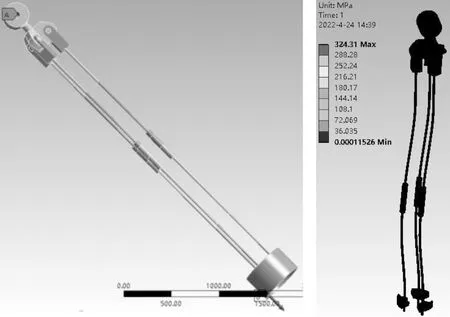

3.3 静力有限元分析边界条件及结果

采用ANSYS软件作为求解器进行线弹性静力分析,用ANSYS Mechanical进行结果后处理。边界条件及总体应力云图如图5所示。

图5 静力边界条件(左)、总体应力云图

从结果可知,应力相对较大的区域位于吊杆与U形楔块连接处,这是由于此处受力由螺纹结构承受,螺纹由于接触面集中但面积较小导致应力更集中。设备起吊时,承力钩上的力传递至垫板上,故垫板上的应力也很大;相反,承力钩上的应力不大。

3.4 应力评定

3.4.1 线性化路径

按通过零件厚度方向的原则,建立了6条应力线性化分析路径(见图6)。因吊钩、U形楔块上的应力非常小,节点应力远小于材料屈服强度,故不进行路径划分。

图6 应力线性化路径

3.4.2 应力线性化结果

沿分析路径的应力进行线性化处理,根据ASME-Ⅲ-NF,在设计工况下应力限制准则如下。

Pm≤1.0Sm

Pm+Pb≤1.5Sm

评定结果见表3,由表可知,设备在正常使用工况下,应力满足规范要求。

表3 应力线性化评定结果

其中:Pm为线性化后的薄膜应力成分;Pb为线性化后的弯曲应力成分;Pm+Pb为线性化后的薄膜加弯曲应力成分。

4 抗震分析

为确保设备在地震工况下的安全性,对设备进行抗震分析。

4.1 模态分析

模型的1、2阶模态结果见图7。模态分析结果表明,其1阶固有频率为36.626 Hz,大于33 Hz,表明该结构刚性较好。抗震计算可采用等效静力分析。提取前三阶固有频率,结果为1阶模态频率36.626 Hz,2阶模态频率77.728 Hz,3阶模态频率126.44 Hz。

图7 一阶(左)、二阶(右)振型

4.2 抗震分析

边界条件:设计工况边界条件+x、y、z方向分别保守考虑4 g的加速度。

分析模型:模型和网格与静力分析相同。

4.3 评定及结果

根据ASME-Ⅲ-附录F,在设计工况下应力限制准则如下。

Pm≤max(1.2Sy,1.5Sm)

Pm+Pb≤min(1.2Sy,0.7Su)

其中,Sy值取材料的Rel,35CrMoⅢ的Su=735 MPa,35CrMoA的Su=980 MPa,30CrMoA的Su=930 MPa。

根据ASME-Ⅲ-NF,对峰值应力不要求作评价,结果满足规范要求。

5 试验验证设计

鉴于抓具为动、静结合的起吊工具,与起重机有类似功能,为确保其安全性和可靠性,参照行业标准GB/T5905-2011《起重机、试验规范和程序》,应设置载荷试验对设备进行验证,通过试验来验证设备运动时的整体强度、刚度、稳定性是否满足设计要求。

5.1 载荷试验

5.1.1 空载试验

抓具应进行收缩,自由伸入容器,伸入后展开,适当提升,保证两者可贴合;然后收缩抓具,从容器筒体取出,确保满足无卡塞、自由伸缩的要求。

5.1.2 动、静载荷试验

根据GB/T5905-2011,设置起升载荷试验,包括动载荷试验和静载荷试验,试验方案见图8。其中,动载荷试验是为了验证设备的动态特性,按额定载荷的1.25倍进行。静载荷试验的目的是检验抓具的承载能力,按额定载荷的1.4倍进行。试验时,应特别注意加、减速度的控制。

图8 动/静载荷试验示意

6 结语

本文剖析了某特制容器用抓具的设计思路,并设计出一种适用的抓具。根据使用工况条件,进行了详细的力学分析和评定,结果满足要求。同时,鉴于抓具的实际工作条件为动静结合,根据起重机行业标准提出了试验验证方案,保证了抓具的安全性、可靠性,为类似工具的开发提供了一种设计思路和科学、有效的验证方法。