气坝在轻型卡车上的气动性能研究及应用*

刘 婧

(江铃汽车股份有限公司,江西 南昌 330200)

0 引 言

当前我国已进入国六时代,汽车节能和碳排放要求也越来越严格,燃油车的燃油经济性和电动车的续航在汽车开发过程中的作用更加凸显[1]。汽车行驶过程中,所受到的阻力主要包括空气阻力和机械阻力,其中空气阻力在对汽油油耗的损失中占到17%,而且空气阻力系数越低,表示汽车动力性和燃料经济性越好。因此,如何获取低的风阻系数是一项非常有意义的工作。

从形状上来说,轻型卡车的风阻系数比轿车等车型要差,但是它的风阻性能提升空间很大,比如方正的大车头优化、车头与货柜的链接方式优化、车厢的优化。卡车的底盘在提升风阻性能方面发挥重要作用,气坝能尽可能地减少进入车底的气流并且能平整进入底盘的气流,减少空气阻力。笔者以某款轻型卡车为研究对象,设计不同高度的气坝进行仿真模拟和道路滑行试验,通过对比分析研究气坝对卡车的节油贡献。

1 仿真模型与结果

1.1 仿真基础模型建立

选用某满载姿态下的一款轻卡为研究对象,入口距车前5倍车身长,出口距车后10倍车身长,左右上距车身边缘5倍车宽/车高。 地面分大小地面,小地面取车身在地面上的正投影范围,车轮旋转速度根据入口风速v=100 km/h和车轮半径得出,前轮为708 r/min,后轮为810 r/min。利用 STARCCM+软件[2]进行计算模拟,选择三维、稳态、定常流和 Realizable K-Epsilon湍流模型[3]。

1.2 仿真基础模型计算结果

压力系数云图、速度矢量图、ISO总压为0等势面图,分别如图1~3所示。

图1 压力系数云图

图2 Y=0截面速度矢量图

图3 ISO总压为0等势面图

由图1(a)上可以看出,前方气流掠过前保下边缘直接冲击底盘,主要击打在后桥上,正压区域较大;由图1(b)上可以看出,整个机舱区域的表面正压都比较大。

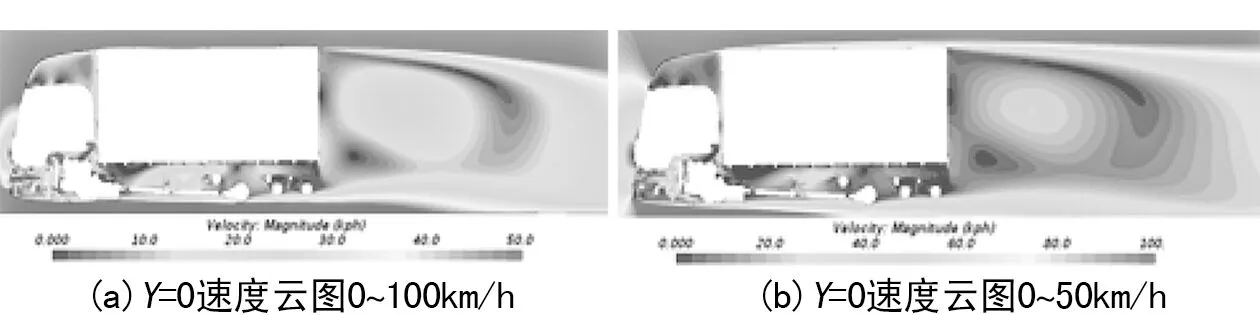

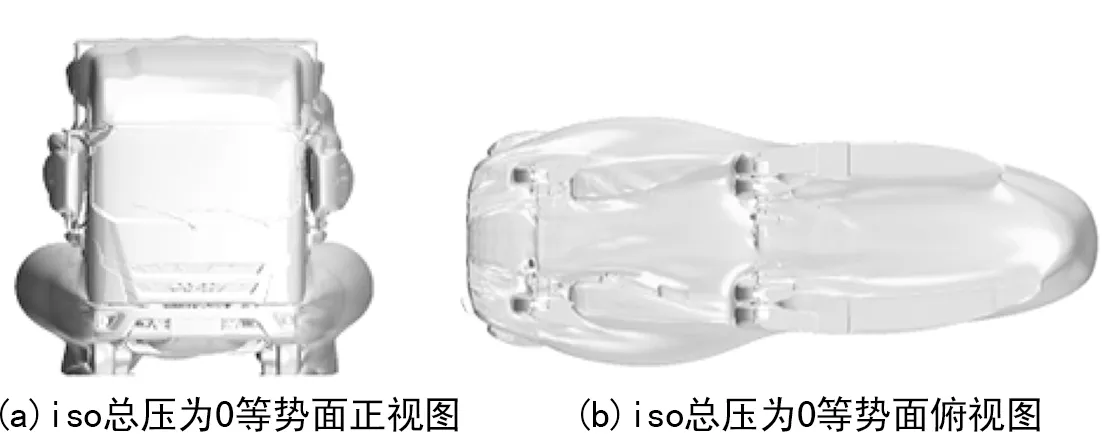

由图2(a)可知,汽车前方来流直接沿前保下边缘冲击底盘区域,由图2(b)可知,底盘的部件对气流造成多次分离。由图3可知,气流经过前保下边缘后撞击多个底盘部件,如变速箱、蓄电池、排气管等,产生细而多的尾涡,造成严重的能力损失。

因此,为达到降阻的目的,减少轻卡底部气流提前分离和通过底盘的气流量,必须对轻卡下车体进行优化。增加下防护板是比较典型的措施,简单有效但成本高、安装困难,甚至带来热害问题,而气坝安装简单、成本低、非常适合轻卡。

2 气坝对轻卡气动性能的影响

2.1 气坝的原理

气坝也叫前扰流板,将前保险杠往下方扩大,形成一个阻挡气流的坝头,尽量减少进入车底的气流和平整车底气流。气坝的高度对整车风阻的影响较大,它不仅受路阶和接近角的限制,还要考虑其安装方式和强度,在已知的边界限制下,我们设定高度36 mm和70 mm两组数据进行研究。

2.2 不同气坝高度下的风阻仿真结果

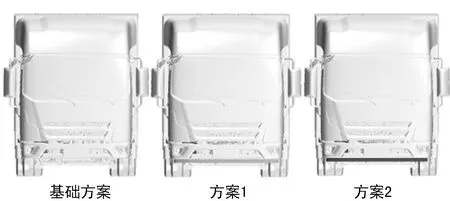

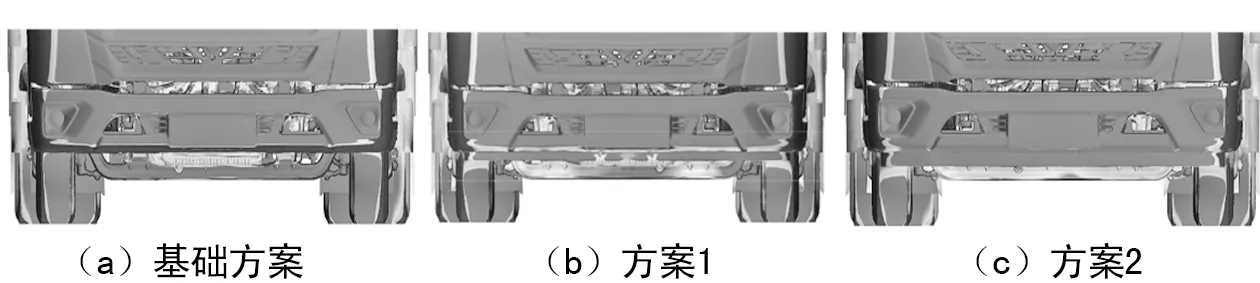

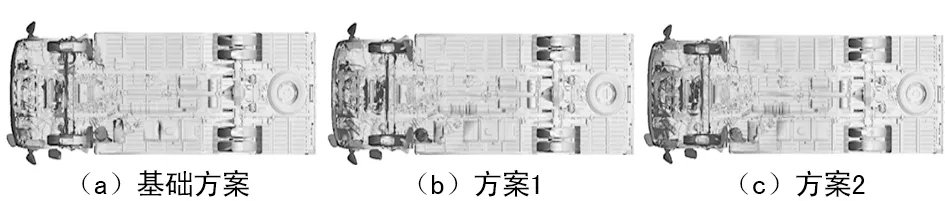

设置三组方案,基础方案不带气坝,方案1气坝Z向36 mm高,方案2气坝Z向70 mm高,参考基础模型的仿真设置,对三组方案进行仿真模拟分析,模型如图4所示。

图4 三组方案模型示意

风阻对比结果如表1所列。从对比结果可以看出,方案2气坝70 mm状态下的整车风阻系数最优,较基础模型能优化20counts,理论节油量在0.1 L/100 km;方案1气坝36 mm状态下的整车风阻系数次之,较基础模型优化16counts,理论节油量在0.08 L/100 km。

表1 仿真对比分析结果

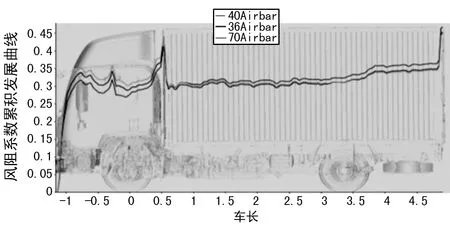

图5为三组方案的风阻系数累积发展对比曲线,从气流冲击前保开始,方案2的阻力系数最大,通过减少进入机舱的气流和平整机舱底盘气流,曲线在达到货柜拐点时,阻力开始减小,最后达到三组方案中的最优效果。

图5 整车风阻系数发展曲线

图6、7为三组方案的压力系数云图,方案2的图6(c)后桥的正压力系数最小,图7(b)机舱区域正压力系数明显更低,有利于风阻。

图6 三组方案的压力系数正视图

图7 三组方案的压力系数俯视图

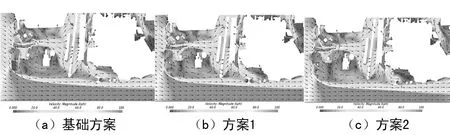

图8为三组方案的Y=0中截面的速度云图,很明显可以看到8(b)、(c)中方案1、方案2的气坝能够将来流往下引导,避开底盘较多凸出的零部件,减少能量损失。

图8 三组方案的Y=0截面速度云图

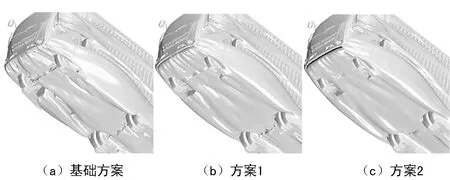

图9为三组方案的ISO总压为0等势面图,气坝对底盘的整流作用非常明显,图9(c)的前端底盘气流非常平整,气流分离明显减少。

图9 三组方案的ISO总压为0等势面图

3 道路滑行试验结果

3.1 道路滑行试验

道路滑行试验是让汽车加速到某预定车速后,摘挡脱开发动机,只靠汽车的动能继续行驶直至停车的试验过程。让车在试验场的高速直线上滑行,记录滑行过程中车速与时间的关系曲线和汽车滑行距离等值,根据测试值求解汽车的滚动阻力和空气阻力等。

道路滑行法因其具有精度较高、重复性较好且滑行过程不受驾驶员因素影响等优点被国际上广泛采用[4];滑行试验方法确定的汽车道路行驶阻力由汽车滚动阻力、空气阻力和传动摩擦阻力三部分组成[5]。

利用整车性能测试系统VBOX进行试验数据采集[6],根据试验数据处理绘制出三种状态车辆对应整车校正滑行阻力曲线,取对应工况下的阻力值,再转化成实际油耗贡献值。

3.2 不同气坝高度下的道路滑行实测结果

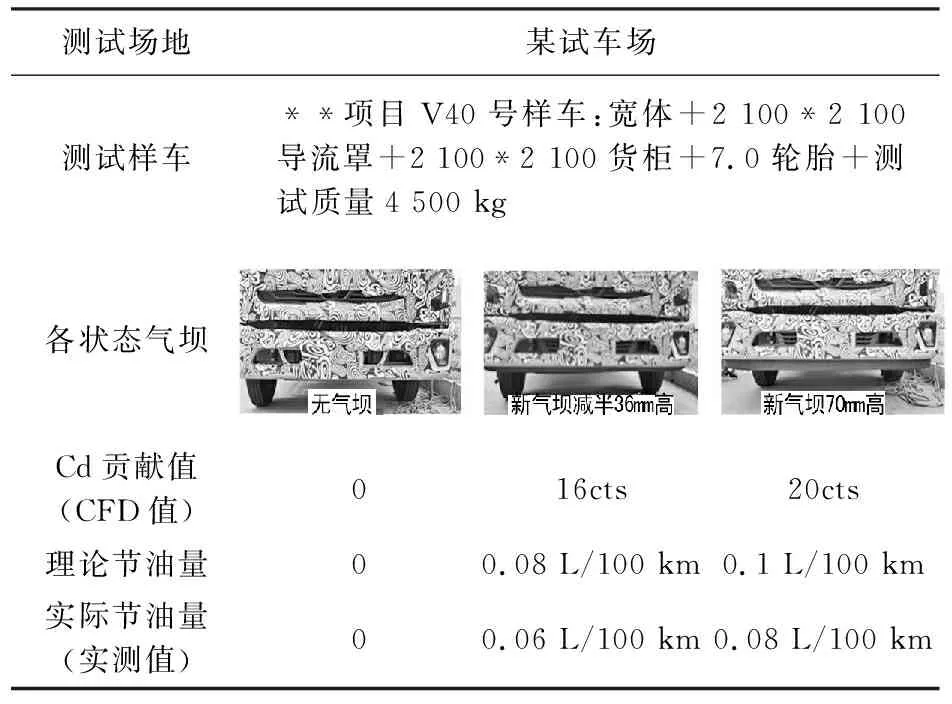

表2所列为在某试车场进行的该款轻卡的阻力滑行试验结果,该结果显示:①理论节油贡献与实际节油贡献差异在误差之内;②实测油耗贡献与CFD仿真趋势一致。

表2 道路滑行试验结果

4 结 语

对某款轻卡油车进行空气动力特性研究,特别研究了气坝对轻卡气动性能的影响,并通过道路滑行测试,实测了气坝方案对油耗的影响,并与理论计算值进行了对比,对比结果一致性好。气坝对轻卡油车的风阻贡献转化为实际节油量可达0.08 L/100 km,提高了燃油经济性,能有效提升产品竞争力。